机车车辆转向架构架侧梁的焊接变形有限元分析

2023-02-07刘晨曦

孙 莉 ,张 腾 ,刘晨曦

(1.天津电力机车有限公司 天津 300452;2.核工业西南物理研究院 四川成都 610041;3.天津大学材料科学与工程学院 天津 300350)

0 引 言

近年来,各国学者相继提出了多种模拟方法用于对大型结构的焊接变形进行模拟,目前主流的方法主要有热弹塑性有限元法和固有应变法等[1-3]。热弹塑性有限元法基于焊接过程热结构耦合模拟,是焊接数值模拟最准确的方法,其主要包括2个相互耦合的过程:同时进行焊接热分析及热源输入导致的热应力分析;同时得到焊接加热、冷却过程中每一时刻的温度场分布及焊接变形和应力结果。由于其计算量非常大,对计算机及收敛算法的要求非常高,一般难以用于复杂结构的焊接变形[4-6]。固有应变法则能够快速得到大型结构的焊接变形,其原理是直接将焊接热输入导致的近缝区的收缩以应变的方式施加于近焊缝区,并经过一次结构分析得到整个大型结构的焊接残余应力及变形。

机车车辆转向架结构非常复杂,由多条焊缝连接而成。焊接过程中的局部热输入导致了焊接残余应力和焊接变形的产生,为保证转向架服役的安全性,同时为了在焊接过程中顺利进行构架组装,在转向架侧梁焊接完毕后需要进行矫正以控制焊接变形。但是由于转向架整体结构复杂,矫形前后需分别安装和拆除制动单元、电机拉杆等临时附件,从而浪费大量的人力物力。因此,如何降低焊接过程中产生的焊接变形成为构架钢结构焊接组装中急需解决的问题之一。

针对转向架构架的大型结构焊模拟,如采用热弹塑性有限元法,即使基于性能先进的服务器,其计算时间也耗时数月,并对计算机、程序人员及算法均非常不友好;而采用固有应变法模拟转向架大型构件的焊接过程尽管可以简单快速地确定变形趋势结果,然而固有应变法对于大型结构焊接过程的仿真存在一定的局限。因此,本文提出了一种快速且相对准确的大型结构焊接变形预测方法,并基于实测数据对比,证明其对大型结构、复杂焊缝的焊接变形预测具备一定的工程实用性。

1 侧梁的焊接工艺过程及工装

1.1 焊接工艺简介

转向架侧梁的焊接组装工艺流程为:①侧梁内筋组装;②内筋机械手焊接;③侧梁扣合;④侧梁定位臂组装;⑤侧梁外体机械手焊接;⑥侧梁外体焊修;⑦侧梁定位臂焊修。

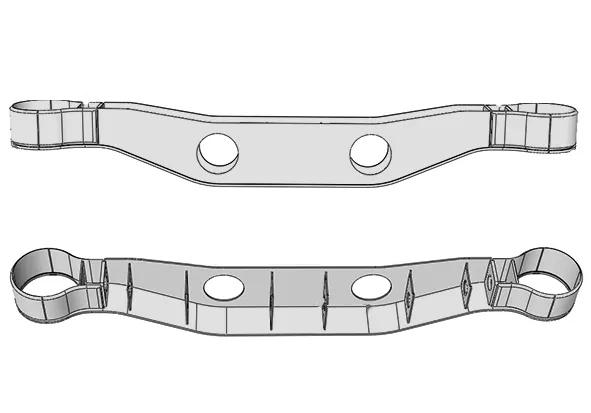

基于对称焊接减少焊接变形的原理,筋板的焊接顺序为先中部后两头的原则。每组筋板焊接的具体顺序是先筋板与下板的连接,然后是腹板和底板的连接,最后从上至下依次对筋板与左右腹板进行连接,其焊接顺序如图1所示。

图1 侧梁焊接变形和焊接顺序示意图Fig.1 Diagram of welding deformation and welding sequence of side beam

定位臂焊接时,根部组装预留余量2 mm(136+2 mm),上端组装余量4 mm(136+4 mm),作为定位臂根部焊接后收缩的反变形,见图2。

图2 定位臂的组装Fig.2 Fitting of positioning arm to side beam

外腹板焊接时,拘束条件和焊接顺序如图3所示。具体焊接顺序为先焊上盖板、再焊下盖板,两端和中间的焊接顺序如图3中箭头所示。

图3 外腹板焊接顺序示意图Fig.3 Schematic diagram of welding sequence of cover plate

1.2 焊接工装夹具及焊接顺序

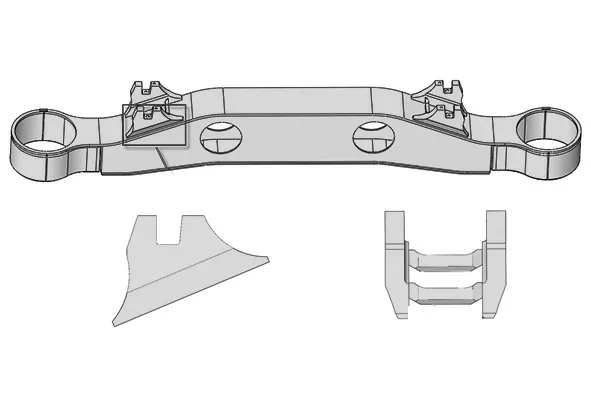

如图4所示,焊接过程中变形的侧梁以下盖板为基准,侧梁两端的收缩、下沉和定位臂焊接根部和外端的变形。

图4 大型构件焊接数值模拟方案示意图Fig.4 Simulation scheme for welding of large components

2 侧梁的焊接变形模拟

2.1 焊接变形模拟原理

①针对整体结构的焊接结构进行分析,并提取其中的典型接头类型。

②计算结构中所有接头的焊接变形和残余应力分布。

③对整体构件上特定焊缝采用分段导入该部位局部接头的相应变形数据,以模拟在整体构件拘束下的焊接方向和焊接变形分布。

④对整体构件上其他焊缝采用相同的局部焊接变形加载模拟,并通过不同焊缝/焊道加载顺序控制,以实现不同焊接顺序下的变形分布变化。

2.2 侧梁典型接头的焊接变形模拟

如图5所示,对焊接接头的焊接变形进行热弹塑性有限元模拟,随后将收缩应变提取出来作为输入施加于大型结构的近焊区。

图5 局部网格的焊接变形Fig.5 Simulation result of T joint welding deformation

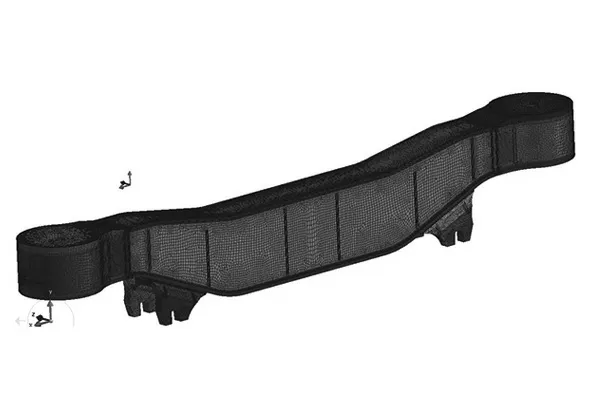

为了降低计算量,本文使用实体单元和壳单元相结合的方法对转向架侧梁进行网格划分,整体网格尺寸 10 mm,局部网格尺寸 2 mm。通过自由度耦合的方式将 6 自由度的壳单元和 3 自由度的实体单元耦合起来,以便于将典型接头提取出来的固有应变按照实际的焊接顺序施加于整体结构上,得到如图6所示的网格模型。

图6 侧梁网格Fig.6 Mesh of side beam

3 转向架侧梁的焊接变形模拟结果

由图7可知,侧梁焊后,两头的筒体同时向下、向内收缩变形,侧量的中间向上、向里收缩变形。

图7 总体变形Fig.7 Simulation result of welding deformation

由图8 ~ 10可知,测量焊后的横向收缩(X方向)和纵向收缩(Y方向变形)值分别为3.99 mm、1.7 mm。即侧梁底板两端向里收缩量为3.99 mm,向下变形量为1.7 mm。

图8 X方向变形Fig.8 Simulation result of welding deformation in X direction

图9 Y方向变形Fig.9 Simulation result of welding deformation in Y direction

图10 Z方向变形Fig.10 Simulation result of welding deformation in Z direction

实测得到的侧梁的焊接变形结果与预测结果如表1所示。由表1可知,采用本方法得到的仿真结果和实测结果变形趋势基本一致,且变形数值吻合度达到80%,证明本文方法能用于大型结构的焊接变形预测。

4 结 论

本文提出了一种新的固有应变法的计算方法,并应用新方法对大型转向架侧梁的焊接变形进行了计算,通过与试验数据的比对,证明该方法可以快速准确地预测机车转向架构架这种大型钢结构的焊接变形趋势及变形量。■