O2/CO2气氛催化裂化催化剂再生动力学研究

2023-02-07孙世源王龙延孟凡东闫鸿飞杨鑫

孙世源,王龙延,孟凡东,闫鸿飞,杨鑫

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

炼化企业排放的CO2总量占全球CO2排放总量的4.6%,其中25%来自催化裂化装置,控制催化裂化装置CO2的排放,对催化裂化装置排放的CO2进行捕集回收,符合国家绿色低碳发展战略[1]。催化裂化装置涉及的CO2减排、捕集(回收)技术主要有:降低焦炭产率、化学链燃烧捕集、燃烧前捕集、燃烧后捕集和富氧燃烧捕集等[2-3]。其中,富氧燃烧捕集CO2技术不仅能够有效提高燃烧效率,还能减少NOx排放[4],是实现催化裂化装置CO2捕集的可选技术。

1 O2/CO2气氛再生技术

目前,催化裂化催化剂采用常规的空气气氛烧焦进行再生(以下简称常规再生),用空气来提供烧焦反应所需要的氧,空气中体积分数约79%的惰性气体N2不参加反应,空气中的O2不断与催化剂上的碳或碳氢化合物反应生成CO2和H2O。由于大量N2的存在,烟气中的CO2体积分数一般低于15%,造成从烟气中收集和回收利用CO2较为困难。CO2体积分数达到90%以上才能实现较低成本的处理和利用[5]。

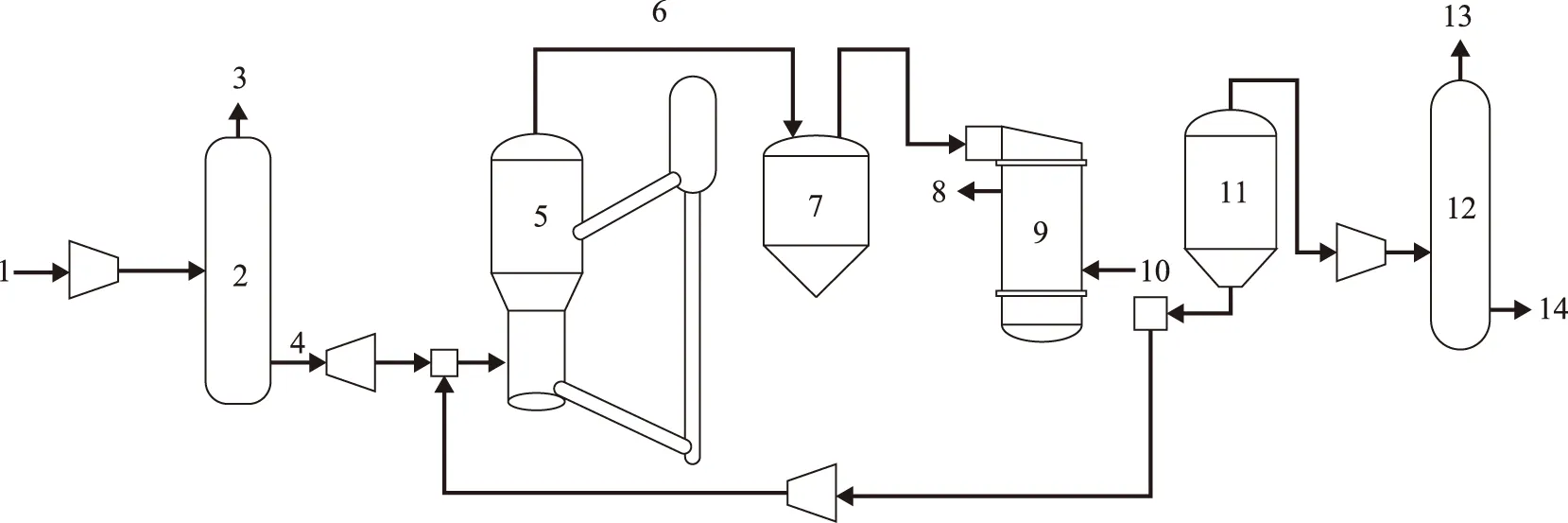

在这一背景下,本课题提出将催化裂化待生催化剂在O2/CO2气氛中烧焦的再生方式(以下简称O2/CO2气氛再生技术)。O2/CO2气氛再生技术应用于催化裂化装置的工艺流程示意见图1。由图1可知,该技术采用烟气再循环的方式,从空气分离系统得到的O2与循环烟气混合后一起进入再生器进行催化剂的烧焦再生反应,再生烟气经过余热回收后,一部分循环回再生器,一部分去CO2回收系统进行捕集利用。

图1 O2/CO2气氛再生技术的工艺流程示意1—空气; 2—空气分离系统; 3—N2; 4—O2; 5—反应-再生系统; 6—再生烟气; 7—除尘器; 8—水蒸气; 9—余热锅炉; 10—水; 11—脱硫脱硝系统; 12—CO2回收系统; 13—放空气体; 14—压缩后的高纯CO2

O2/CO2气氛再生技术用烧焦反应生成的CO2代替空气中的N2循环使用,使烟气中CO2体积分数大为提高(达到95%以上),CO2无须分离即可被捕集和利用,从而有效降低向大气的CO2排放量。烟气再循环这种燃烧方式也使得烟气排放量大为减少(仅为传统方式的1/5),从而可以大大减少排烟导致的热量损失,由此燃烧效率也得以显著提高。

与常规再生相比,O2/CO2气氛再生技术有显著优势。目前,O2/CO2气氛再生技术的研究开发主要集中在发电厂锅炉中的燃烧过程,而应用于催化裂化再生系统的研究较少。研究催化裂化催化剂在O2/CO2气氛下的再生动力学对于再生器设计和O2/CO2再生系统操作优化有重要意义。本课题在固定流化床试验装置上分别开展催化裂化催化剂的常规再生试验和O2/CO2气氛再生试验,基于此进行催化裂化催化剂的常规再生和O2/CO2气氛再生动力学研究,对比分析常规再生和O2/CO2气氛再生对烧焦反应过程的影响规律。

2 实 验

2.1 试验介质和催化剂

催化裂化待生催化剂,采自国内某炼油厂。催化剂颗粒为A类颗粒,碳质量分数为1.18%,其他主要物性参数见表1。试验气体介质为常温空气和不同混合比例的O2/CO2混合气。

表1 催化裂化待生催化剂的主要物性参数

2.2 试验装置

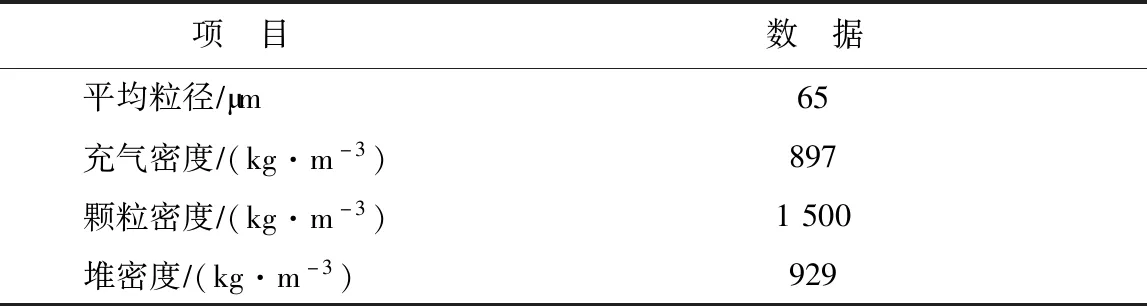

待生催化剂烧焦试验在固定流化床装置中进行,装置的工艺流程示意见图2。待生催化剂在N2中升温至反应温度后,切换气体进料为空气或O2/CO2混合气,开始催化剂烧焦反应并记录反应时间。其中,温度通过热电偶温控装置进行调节,进气量通过质量流量计控制,烧焦结束后再切换为N2,吹扫至室温,卸出催化剂进行分析。以烟气中的O2含量测定结果为标准判定烧焦反应结束时间。考虑到烧焦反应结束后O2的其他损耗和试验误差,以在线自动烟气分析仪所测烟气中O2含量达到气体进料中O2含量的95%为标准判定烧焦反应结束。

图2 试验装置的工艺流程示意1—空气; 2—质量流量计; 3—O2; 4—CO2; 5—N2; 6—浮子流量计; 7—反应器密相床层; 8—自动烟气分析仪

2.3 分析方法

采用在线自动烟气分析仪,分析烟气中各气体组分的含量。在试验过程中,不定时地取烟气气样,用Agilent 6890型气相色谱仪与自动烟气分析仪进行对比分析,以确保分析的准确度。待生剂与再生剂上的碳含量通过碳硫分析仪进行测定。

2.4 试验操作条件

受固定流化床小试装置规模限制,若气体线速度太大,则难以维持密相床层稳定,并且太大的线速度不利于数据分析。因此本课题中的气体线速度控制在0.2~0.4 m/s范围内,每隔0.1 m/s取一个测试点。根据目前炼油厂普遍操作状况,烧焦温度控制在640~720 ℃范围内,每隔20 ℃取一个测试点。O2/CO2混合气中氧气体积分数为21%~29%,每隔2百分点取一个测试点。反应器内烧焦反应环境为富氧环境,出口烟气中O2体积分数在18%以上。

3 再生动力学模型

将待生催化剂表面附着的焦炭看作一个整体,烧焦反应过程可用以下方程式[6]描述:

(1)

式中:rC为烧焦反应速率,%/min;WC为催化剂上瞬时碳质量分数,%;t为烧焦反应时间,min;k为反应速率常数,%1-n(m3)m/(103mmolm·min);CO2为O2的浓度,kmol/m3;KC为表观反应速率常数,%1-n/min;m和n分别为针对O2浓度和瞬时含碳量的反应级数。

根据阿伦尼乌斯方程,表观反应速率常数KC由下式计算:

(2)

式中:R为普适气体常数,取值8.314 J/(mol·K);A为指前因子,%1-n/min;E为表观活化能,kJ/mol;T为烧焦反应温度,K。

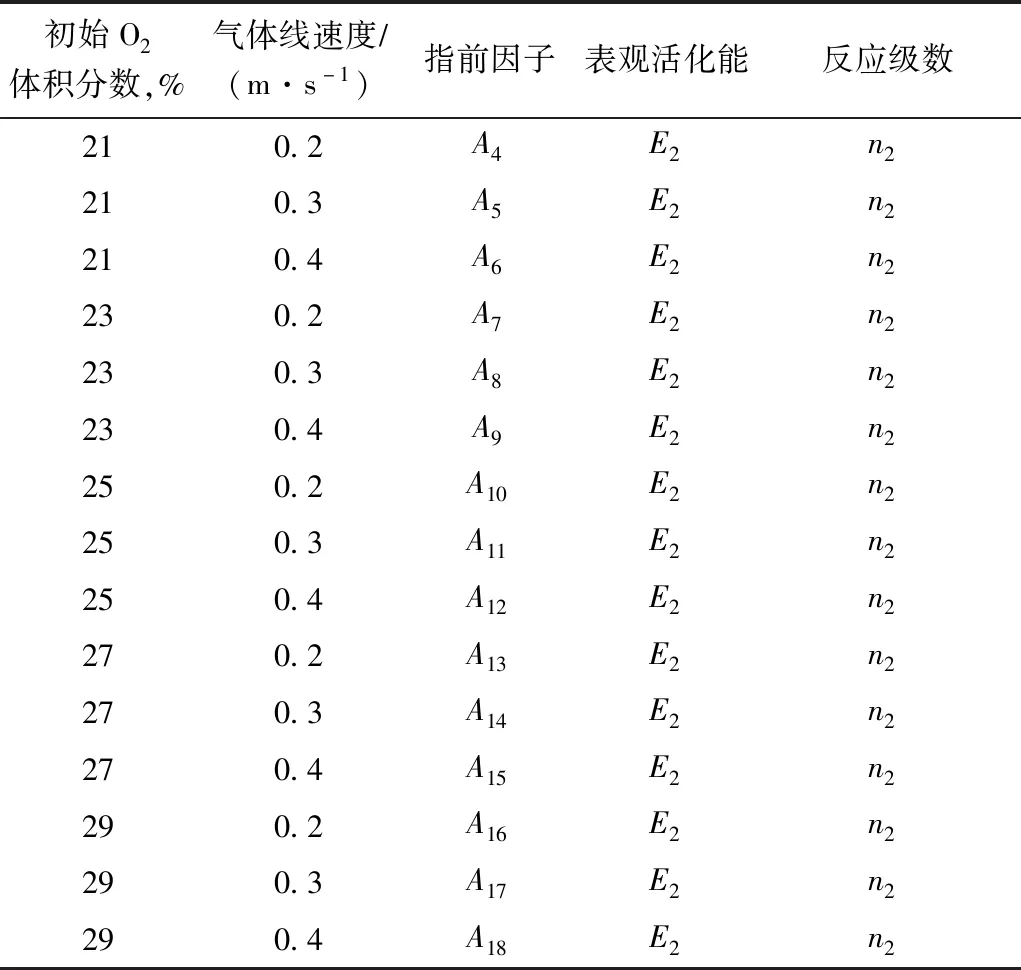

根据烧焦反应机理和烧焦反应速率方程,当气体线速度和烧焦环境初始O2含量不同时,反应的表观反应速率常数KC及其指前因子A不同。对于常规再生,初始O2体积分数为21%,气体线速度为0.2~0.4 m/s,设定其指前因子分别为A1~A3。对于O2/CO2气氛再生,初始O2体积分数为21%~29%,气体线速度为0.2~0.4 m/s,设定其指前因子分别为A4~A18。设定常规再生反应表观活化能为E1,O2/CO2气氛再生反应表观活化能为E2。需要估值的指前因子、表观活化能和反应级数见表2和表3。基于Visual Studio软件,使用Fortran语言进行编译,采用双群协作粒子群算法[7-8],对上述参数进行估值,求解过程参考文献[9]所述方法,在此不做赘述。

表3 O2/CO2气氛再生时的反应条件及动力学模型参数

4 结果与讨论

常规再生和O2/CO2气氛再生(初始O2体积分数为21%)的表观反应速率常数对比见图3。由图3可知:相同条件下O2/CO2气氛再生的表观反应速率常数大于常规再生;在考察的反应温度范围内,两者的表观反应速率常数均随反应温度的升高而增大,但未呈现显著的指数级增大趋势;对于常规再生和O2/CO2气氛再生,随着气体线速度增大,表观反应速率常数都略有增大。这说明在充分富氧再生条件下,提高密相线速度,虽然可以使气固接触更加充分,但是对表观反应速率的影响程度较小,即对烧焦反应的快慢程度影响较小。

图3 反应温度对表观反应速率常数的影响常规再生气体线速度,m/s:◆—0.2; O2/CO2气氛再生气体线速度,m/s:■—0.2; ●—0.3; ▲—0.4

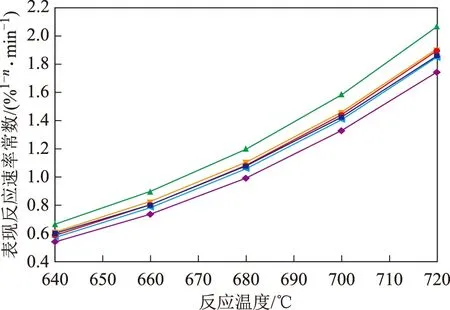

不同初始O2含量下O2/CO2气氛再生的表观反应速率常数对比见图4。由图4可知:随着初始O2含量的增大,O2/CO2气氛再生表观反应速率常数显著增大,且其随着反应温度和气体线速度升高而增大的趋势更加显著。

图4 O2/CO2气氛下反应温度对表观反应速率常数氧体积分数21%时气体线速度,m/s:■—0.2; ●—0.3; ▲—0.4;氧体积分数23%时气体线速度,m/s:■—0.2; ●—0.3; ▲—0.4;氧体积分数25%时气体线速度,m/s:■—0.2; ●—0.3; ▲—0.4;氧体积分数27%时气体线速度,m/s:■—0.2; ●—0.3; ▲—0.4;氧体积分数29%时气体线速度,m/s:■—0.2; ●—0.3; ▲—0.4

由于CO2的热容更大,当CO2的体积流量与N2的体积流量相同时,从再生器中带走的热量比常规再生更多。在相同的热平衡情况下,CO2的体积流量低于N2的体积流量,氧分压更高。根据质量和能量平衡计算,在这种情况下,初始O2体积分数为29%左右。对比图3和图4可知,与常规再生相比,当初始O2体积分数为29%时,即使在较低的气体线速度下,O2/CO2气氛再生时的表观反应速率常数也显著大于常规再生时较高气体线速度下的表观反应速率常数,说明O2/CO2气氛再生的烧焦性能显著优于常规再生。

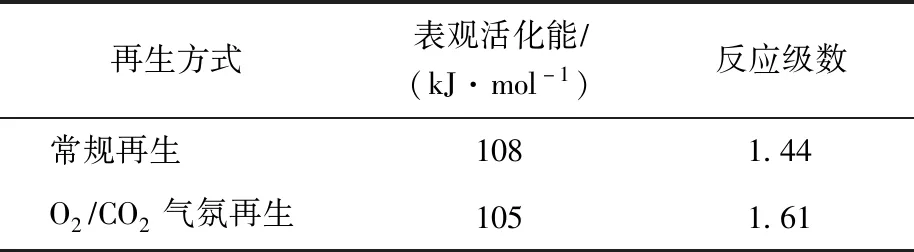

常规再生和O2/CO2气氛再生的表观活化能和反应级数对比见表4。由表4可知:O2/CO2气氛再生与常规再生的表观活化能相近,二者分别为108 kJ/mol和105 kJ/mol,说明反应气氛对烧焦反应的能垒影响不大;O2/CO2气氛再生的反应级数大于常规再生,反应级数越大,反应物浓度对反应速率的影响越大,即与常规再生相比,O2/CO2气氛再生的反应速率受催化剂含碳量的影响更大。由于O2/CO2气氛再生的表观反应速率常数显著高于常规再生,相对常规再生,O2/CO2气氛再生烧焦能力更强,可以允许待生催化剂有更高的含碳量。

表4 两种再生方式的表观活化能和反应级数对比

5 结论与展望

(1)O2/CO2气氛再生的表观反应速率常数大于常规再生,其表观活化能与常规再生相近,分别为108 kJ/mol和105 kJ/mol。

(2)对于O2/CO2气氛再生,随着混合气中初始O2含量的增大,表观反应速率常数显著增大,且反应速率常数随反应温度和气体线速度升高而增大的程度更显著。

(3)O2/CO2气氛再生的烧焦性能优于常规再生,可以允许待生催化剂有更高的含碳量。

(4)常规再生和O2/CO2气氛再生对催化裂化反应过程的影响是下一阶段研究工作的重点。