催化材料对加氢裂化尾油催化裂解异构化反应的影响

2023-02-07蔡世宇朱根权

蔡世宇,杨 超,朱根权

(中石化石油化工科学研究院有限公司,北京 100083)

丙烯是石油化工行业重要的基础化工原料之一,可以通过一系列化学反应生成各种丙烯衍生物,进而生产塑料、纤维、橡胶等重要化工品。随着我国化工行业的发展,市场对丙烯的需求也越来越大。2020年,我国进口丙烯总量超过2.50 Mt,比2019年和2018年有所上升,丙烯产需缺口仍然较大,增产丙烯依旧是现阶段化工生产的主要问题之一[1]。

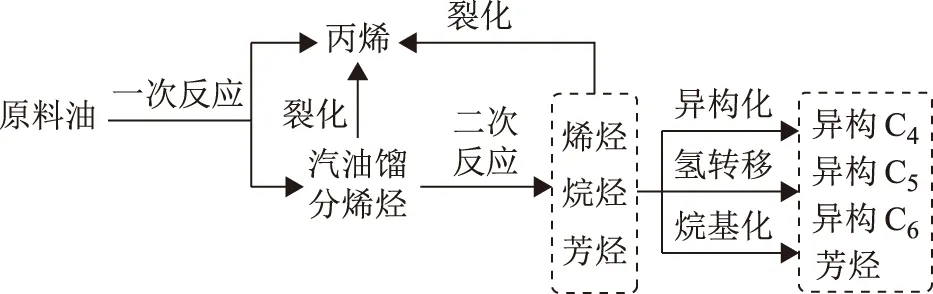

为增产丙烯,中国石化石油化工科学研究院已成功研发催化裂解(Deep Catalytic Cracking,DCC)工艺及其平台技术[2-4]。石油烃类在多孔酸性催化剂作用下反应生成丙烯的路径如图1所示。

图1 石油烃类催化裂解生成丙烯的反应过程

在催化裂解反应过程中,裂化反应是最理想的反应类型,但还存在异构化、氢转移等反应。烃分子在催化剂酸中心上生成正碳离子,其骨架异构化反应非常迅速,伯正碳离子和仲正碳离子倾向于转化为叔正碳离子,碳数较高的正碳离子发生β位断裂反应产生大量丙烯,同时也经过烷基转移反应生成C4,C5,C6异构烃,这类异构烃和芳烃难以继续断裂生成丙烯。为了得到最大量的丙烯产率,必须强化裂化反应,抑制异构化和氢转移反应。

加氢裂化尾油饱和分质量分数高达90%以上,是较理想的催化裂解原料[3],但与直馏蜡油相比,加氢裂化尾油裂化产物的丙烯选择性较低,而异构C4,C5,C6烯烃和芳烃的产率较高。分子筛不仅提供酸性位点以使反应通过正碳离子途径进行,而且还根据其孔结构调节产物的选择性。基于此现象,本研究考察ZSP与Y分子筛催化剂及其混合体系对加氢裂化尾油催化裂解产物分布的影响,以及对裂化、异构化、氢转移反应的影响,为加氢裂化尾油的催化裂解催化剂优化提供数据支持。

1 实 验

1.1 原料油和催化剂

试验所用原料为加氢裂化尾油,其族组成分布见表1。由表1可以看出,加氢裂化尾油的环烷烃含量很高,说明其催化裂解反应主要受环烷烃影响。

表1 加氢裂化尾油族组成分布 w,%

选取孔道结构和酸中心差别较大的ZSM-5与Y分子筛作为催化剂原料。所用2种催化剂分别是由USY分子筛制得的A催化剂和由ZSP分子筛制得的B催化剂。USY分子筛是稀土含量较低的Y分子筛,较低的酸密度使其在催化裂化过程中产物的丙烯、丁烯产率有所提高,但孔径较大,汽油馏分烃类仅通过Y分子筛难以进一步裂化为轻质烯烃。ZSP 系列是高硅铝比、高活性和稳定性的ZSM-5分子筛[5],其孔道具有择形作用,在催化裂化反应过程中,汽油和柴油馏分中辛烷值较低的 C7、C8以上直链烃类和带一个甲基支链的烃类可以进入其孔道,裂化为小分子烯烃和烷烃。

2种催化剂均为实验室自制,基质为高岭土。催化剂相关物化性质见表2。

表2 催化剂物化性质

1.2 试验方法

试验在小型固定流化床装置(FFB)上进行。反应条件为:温度580 ℃,剂油质量比10,质量空速6 h-1,水油质量比20%。

采用在线气相色谱分析仪测定产物中裂化气的烃类组成,其中H2、C1~C2组分划归为干气,C3~C4组分划归为液化气,C5及C5以上部分归到汽油中。液体产物通过离线色谱仪进行模拟蒸馏,得到汽油、柴油和重油馏分,其中初馏点~221 ℃为汽油馏分,221~331 ℃为柴油馏分,大于331 ℃为重油馏分。通过离线色谱仪进行汽油PONA分析,得到汽油馏分的详细组成。带炭催化剂通入氧气进行烧焦再生,采用离线气相色谱分析仪测定再生烟气的组成,计算出焦炭产率。

1.3 反应类型及表征参数

以原料分子分解指数MDI[6]表征催化裂解反应中的裂化反应程度:

式中:yi为产物中相对分子质量小于原料的组分i的产率,yCK为焦炭产率;MFF和Mi分别为原料油和产物中相对分子质量小于原料的组分i的平均相对分子质量。MDI可以分为3部分,分别来源于干气、液化气和汽油。

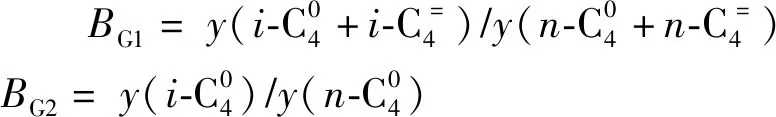

高永灿[7]提出裂化气组分烃类支链度BG1、BG2,且验证了二者与汽油馏分烃类支链度BN有较好的对应关系。三者表达式如下:

BG1,BG2,BN是基于催化裂化反应体系提出的,BG2、BN的计算表达式只考虑了烷烃,忽略了烯烃。催化裂解过程中汽油馏分中烯烃的二次反应直接影响产物分布,烯烃比烷烃更易反应,所以在衡量、表征异构化反应程度时不应忽略烯烃,而且应将烯烃发生氢转移反应生成的烷烃考虑在内,但将烷烃中不是由氢转移生成的部分剔除也是重要的。本研究提出异构化指数ISOI(Isomerization Index),以汽油馏分中异构链状烯烃、烷烃以及正构链状烯烃、烷烃的产率以及氢转移系数表征催化裂解过程中异构化反应程度:

综上,本研究以BG1,BG2,BN,ISOI表征加氢裂化尾油的异构化反应程度,以汽油中的芳烃产率(y芳烃)表示芳构化反应程度。

2 结果与讨论

2.1 不同催化剂体系下的催化裂解产物分布及各类反应的反应程度

将包括催化剂A和B的体系分为5组,其中B催化剂质量分数分别为0,25%,50%,75%,100%,考察不同催化剂体系对加氢裂化尾油催化裂解反应的影响,产物分布和各反应指数见表3。

由表3可以看出:干气产率随催化剂体系中B催化剂比例增加而升高,100%B催化剂作用下的干气产率最高,为10.74%;100%A催化剂作用下的干气产率最低,为7.98%;液化气产率随B催化剂比例增加呈先增后降的趋势,B催化剂质量分数为75%时液化气产率最高,为48.87%;汽油产率随B催化剂比例增加而降低,100%A催化剂作用下汽油产率最高,为34.91%;100%B催化剂作用下最低,为27.74%。

表3 加氢裂化尾油在不同催化剂体系下的催化裂解产物分布及各反应指标

在催化剂体系中B催化剂质量分数为25%时,加氢裂化尾油的转化率达到最高;当B催化剂质量分数大于25%时,随B催化剂比例增加,尾油转化率逐渐降低,这是ZSP分子筛对重油的裂化能力较低所致[8]。而100%A催化剂作用下的焦炭产率较高,覆盖了部分酸性中心,进一步影响了加氢裂化尾油的转化,使其转化率低于25% B催化剂作用下的转化率。

随催化剂体系中B催化剂比例增加,MDI升高,即加氢裂化尾油裂化反应程度增加。这是因为ZSP分子筛的孔道内部和交叉空间有利于中间产物的二次裂解,生成大量低碳烯烃等小分子产物,说明增加催化剂中择形分子筛占比可以有效增加原料分子的裂化反应程度。HTC随催化剂体系中B催化剂比例增加而降低,说明降低USY分子筛占比可以有效降低氢转移反应的选择性。表征异构化反应的指标BG1,BG2,BN,ISOI均随催化剂体系中B催化剂比例增加而逐渐降低,说明催化剂体系中B催化剂增加可有效降低催化裂解中异构化反应的选择性。芳烃产率递减,说明催化剂体系中择形分子筛比例增加时,芳构化反应程度降低。

2.2 异构化反应对目标产物的影响

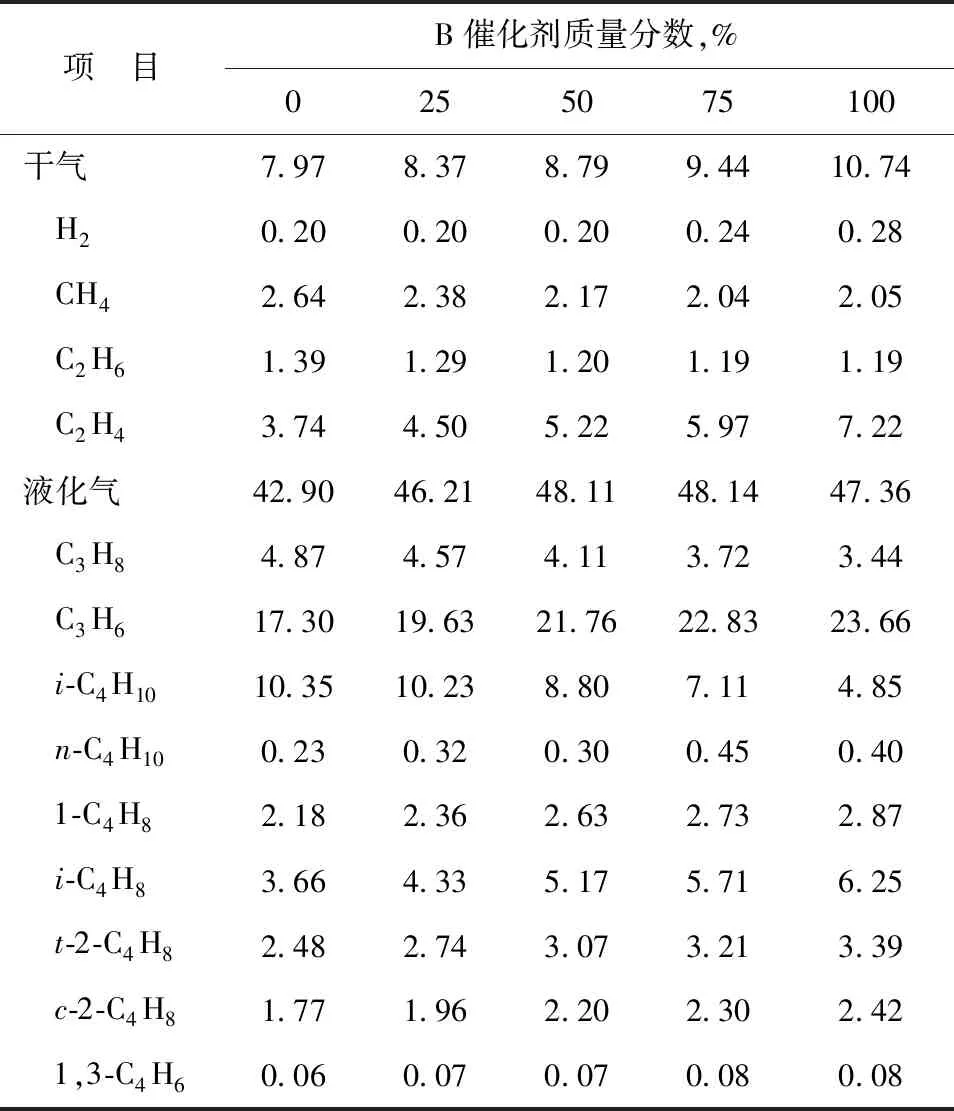

加氢裂化尾油在不同催化剂体系下的干气和液化气产率如表4所示。

由表4可以看出:随着催化剂体系中B催化剂比例增加,氢气、乙烯产率上升,乙烯产率在ZSP分子筛催化剂体系中达到最大值7.22%;甲烷、乙烷产率下降,干气产率整体呈上升趋势。ZSP分子筛的孔道内部和交叉空间具有较多的酸中心,有利于中间产物的二次裂解,生成大量低碳烯烃,大量乙烯的存在是在100% B催化剂作用下干气产率较高的主要原因。

表4 加氢裂化尾油在不同催化剂体系下的干气和液化气产率 w,%

随着催化剂体系中B催化剂比例增加,C3、C4烯烃产率均迅速增加,其中丙烯产率变化最明显。丙烯产率随着B催化剂比例增加而升高,在ZSP分子筛催化剂体系中达到最大值23.66%。丁烯各异构体产率均上升,且异丁烯产率上升较快。催化剂体系中择形分子筛占比的增加可以增产液化气中烯烃,尤其是丙烯。C3、C4烷烃中,丙烷产率随B催化剂比例增加逐渐降低;异丁烷产率变化较大,当催化剂体系中B催化剂质量分数大于25%时,异丁烷的产率由10.35% 迅速降至4.85%;正丁烷产率基本不变。

综上,催化剂体系中B催化剂比例增加可以提高乙烯、丙烯的产率,在100%B催化剂作用下乙烯、丙烯的产率均最高。

不同催化剂体系下加氢裂化尾油催化裂解异构化产物产率如表5所示。

表5 不同催化剂体系下加氢裂化尾油催化裂解异构化产物产率 w,%

结合表4、表5可知,随催化剂体系中B催化剂比例增加,难以继续裂解为低碳烯烃的异构化、芳构化产物产率逐渐降低,加氢裂化尾油经ZSP分子筛催化裂解,乙烯产率可达7.22%,丙烯产率可达23.66%,但同时异丁烯产率增至6.25%。择形分子筛可以有效降低加氢裂化尾油催化裂解产物中C5、C6异构烃和芳烃产率,同时增产丙烯、乙烯、丁烯。

图2为B催化剂质量分数由0增至100%时,裂解产物中广义异构烃类产率对应的目标产物产率。其中,广义异构烃类指难以裂化为低碳烯烃的异构C4,C5,C6烃以及芳烃,目标产物为乙烯、丙烯。

图2 裂解产物中广义异构烃类产率对应的目标产物产率数据点对应催化剂从左至右分别是B催化剂质量分数为100%,75%,50%,25%,0

由图2可以看出,加氢裂化尾油催化裂解产物中广义异构烃类产率越高,目标产物产率越低。B催化剂质量分数由0增至25%时,异构烃类产率降低,目标产物产率明显增加;B催化剂质量分数由25%增至100%时,异构烃类产率降低与目标产物产率增加的变化近似呈线性关系。说明催化剂体系中少量择形催化剂存在时异构烃类产率降低对目标产物影响显著,随着择形分子筛含量的增加,产物中异构烃类明显减少,中间产物汽油烯烃更多转化为目标产物。故在选择催化剂加工加氢裂化尾油时,要注意催化剂对广义异构烃产率的影响,选取的催化剂应使加氢裂化尾油裂解产物中广义异构烃产率较低,以增产目标产物。

2.3 催化剂体系对异构烃类产率的影响

广义异构烃类可细分为异构烷烃、异构烯烃和芳烃。不同催化剂体系对产物异构烷烃、异构烯烃和芳烃碳数分布的影响如图3所示。

由图3(a)可以看出:加氢裂化尾油催化裂解得到的异构烷烃主要是C4,C5,C6,C7,产率随碳数增加而降低,C8+异构烷烃产率较低;随催化剂体系中B催化剂比例增加,异构烷烃整体产率明显降低,C4,C5,C6,C7产率明显降低,变化幅度依次减弱。

由图3(b)可以看出,加氢裂化尾油催化裂解得到的异构烯烃主要是C4,C5,C6,C7,C8,产率随着碳数增加而降低,C9+异构烯烃产率较低。随着催化剂体系中B催化剂比例增加,异构烯烃中只有异丁烯产率明显上升。

由图3(c)可以看出:加氢裂化尾油催化裂解产物芳烃主要是C7,C8,C9,C10,其中二甲苯的产率最高,而碳数较低的C6芳烃以及碳数较高的C11、C12芳烃产率较低;随着催化剂体系中B催化剂比例增加,C7,C8,C9芳烃产率明显下降。

对比图3(a)和(b)可见:C4,C5,C6异构烷烃产率的变化趋势与催化剂体系中B催化剂比例的变化是一致的,而异构烯烃中C4与C5、C6产率变化趋势不同;C4异构烷烃与C4异构烯烃产率随B催化剂比例的变化趋势是相反的。

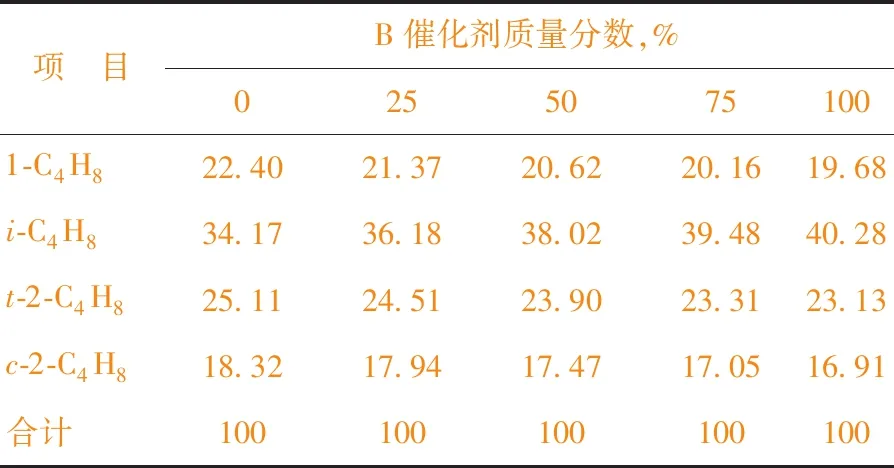

2.4 催化剂体系对产物中丁烯异构体组成的影响

不同催化剂体系下加氢裂化尾油催化裂解产物丁烯组成如表6所示。由表6可以看出,随着催化剂体系中B催化剂比例逐渐增加,丁烯中的1-丁烯、顺-2-丁烯、反-2-丁烯占比缓慢下降,异丁烯占比明显升高。这说明择形催化剂比例提高有利于异丁烯的生成。

表6 不同催化剂体系下加氢裂化尾油催化裂解产物丁烯组成 w,%

催化裂解过程中异丁烯的生成可概括为正碳离子在β位断裂时会生成具有4个碳原子的基团,其中直链基团转化成正丁烯,带支链的基团则转化成异丁烯。异丁烯可与直链丁烯相互转化,且该反应是平衡反应。异丁烯通过单分子裂化的程度很低,其再转化反应大多表现在自身发生低聚反应生成辛烯[9]。

结合图3(b)中B催化剂质量分数为100%时的异辛烯产率高于其他催化剂体系条件,以及表6中的数据,说明择形分子筛对异丁烯的生成反应和再转化反应均起到促进作用。异丁烯的大量产生说明择形分子筛更多地作用于异丁烯的生成反应,即择形分子筛比例增加促进汽油烯烃发生裂化反应,产生难以继续裂化为更小分子的异丁烯等低碳烯烃;择形分子筛孔道尺寸较小,扩散受到限制,氢转移反应的选择性降低,不利于生成的丁烯转化为丁烷[10-11]。

3 结 论

(1)以加氢裂化尾油为原料,随着催化剂体系中择形分子筛比例增加,低碳烯烃产率增加,乙烯产率最高达到7.22%,丙烯产率最高达到23.66%。

(2)增加催化剂中择形分子筛占比可有效增加原料分子的裂化反应程度,降低氢转移反应和异构化反应的选择性。B催化剂质量分数增加时,原料分子裂化指数MDI升高,氢转移指数HTC降低,裂化气异构化指数BG1降低,汽油馏分异构化指数ISOI降低。

(3)设计加氢裂化尾油催化裂解催化剂时,既要考虑裂化反应,又要考虑异构化、氢转移等反应。随着催化剂中择形分子筛比例增加,催化裂解过程中异构化反应程度降低,在100% ZSP分子筛催化剂体系下,裂化气异构化指数BG1为1.13,汽油馏分异构化指数ISOI为0.83,异构烃类产物产率降至29.45%,相应低碳烯烃产率增至30.88%。