ZSM-22催化乙烯叠合制备液体燃料的研究

2023-02-07伏朝林赵丽萍邢恩会汪燮卿

伏朝林,赵 杰,赵丽萍,邢恩会,汪燮卿

(中石化石油化工科学研究院有限公司,北京 100083)

我国低碳烯烃(乙烯、丙烯和丁烯)资源丰富,其中的炼油厂液化气资源已超过25 Mt,同时煤制烯烃技术、甲醇制低碳烯烃技术都取得了重大突破,为低碳烯烃的生产提供了更充足的原料来源[1]。此外,生物质、CO2转化制备低碳烯烃,再进一步制备液体燃料的技术近几年也获得了更加广泛的关注和更加深入的研究,即以生物质或CO2为碳源,前者经过气化、后者经过加氢,反应后得到合成气,再经过费-托合成路径制备出低浓度的低碳烯烃或低碳烯烃混合物,这些低碳烯烃可再进一步经过叠合反应制备液体燃料,既降低了对化石能源的依赖,又能达到碳中和甚至实现负碳排放的目的,并且相比于将这一部分低浓度的低碳烯烃经分离再做化工品的路线,缩短了整个工艺流程,避免了复杂且高能耗的分离单元,是更高效、更清洁的一种资源利用路径[2]。同时,低碳烯烃具有不含硫、氧、氮、芳烃等特性,因此,叠合反应为这些低浓度的低碳烯烃转化为高品质的清洁液体燃料(汽油、喷气燃料、柴油)提供了可行方案。

常见的叠合催化剂包括固体磷酸、酸性树脂、分子筛及其他负载型固体催化剂等,它们具有各自的优缺点[3]。相比于其他催化剂,分子筛由于具有无腐蚀、污染少、易再生的特点,具有更广阔的应用前景。目前研究较多的分子筛包括ZSM-5分子筛、Beta分子筛和丝光沸石等,例如Mobil 公司的烯烃转化为汽油和中间馏分油技术就使用ZSM-5分子筛将C2~C5的稀烯烃物料转化为液体燃料[4]。王殿中和Babu等[5-6]也曾利用分子筛来催化乙烯叠合制备汽油和喷气燃料组分。Agustín等[7]在以Ni-H-Beta为催化剂催化乙烯叠合时,发现乙烯转化率高达87%,但仅做了9 h的稳定性考察。对于这些二维分子筛和三维分子筛,尽管它们表现出较好的催化活性,但由于孔道的扩散限制,叠合产物易在孔道内部或者孔口形成高聚物,堵塞孔道,导致催化剂失活较快。而一维分子筛例如ZSM-22它们的孔道结构单一,具有特殊的直筒型孔结构以及良好的择形效应和扩散效应,已在费-托合成重柴油异构降凝反应中得到了一定的研究和应用[8]。基于ZSM-22独特的孔道结构,本研究即以ZSM-22为叠合催化剂并对其进行改性,选择乙烯作为低碳烯烃代表物,以考察其对低碳烯烃叠合制备液体燃料组分的催化性能。

1 实 验

1.1 试剂与仪器

ZSM-22原粉为工业级,来自于中国石化催化剂有限公司长岭分公司,其硅铝比[n(SiO2)/n(Al2O3)]为74;四乙基氢氧化铵为分析纯,购自阿拉丁试剂有限公司;所用低碳烯烃原料乙烯体积分数为10%,其余组分为氮气。

对分子筛进行相应的晶体结构、组成、孔结构、形态外观、酸性质表征。分子筛晶体结构表征采用日本理学电机株式会社生产的D/MAX-IIIA型X射线衍射(XRD)仪进行XRD测试,测试条件为Cu靶Kα射线,管电压为35 kV,管电流为35 mA,扫描范围为5°~70°。分子筛组成分析采用日本理学电机株式会社生产的3013型X射线荧光光谱仪进行XRF测试,测试条件为钨靶,激发电压为40 kV,激发电流为50 mA。分子筛孔结构表征采用美国Micromeritic公司生产的ASAP2010氮气吸脱附仪进行N2吸附-脱附测试,测试条件为在350 ℃下抽真空至1.33×10-2Pa,恒温恒压保持15 h,随后在-196 ℃下进行N2吸附-脱附测试,测量样品在不同压力下的吸附量和脱附量得到吸附-脱附等温曲线,并采用BET方法得到比表面积,按BJH法得到孔径相关参数。分子筛形貌表征采用日本Hitachi公司生产的S-4800扫描电子显微镜(SEM)进行样品的形貌测试,测试条件为:加速电压5 kV,电流 10 μA。分子筛酸性表征采用美国BIO-RAD公司生产的的FTS3000型傅里叶变换红外光谱(IR)仪进行吡啶吸附红外光谱(Py-IR)测试,条件为在350 ℃下抽真空至1×10-3Pa,波数范围为1 400~1 700 cm-1。

反应后的气相产物由安捷伦公司生产的7890A气相色谱采用外标法进行分析,进样量0.1 μL,氢火焰离子化(FID)检测器,进样口温度280 ℃,色谱柱箱初始温度为35 ℃,并以2 ℃/min的速率升温至85 ℃。反应后的液相产物由安捷伦公司生产的6890气相色谱按照SH/T 0558《馏分油色谱模拟蒸馏分析方法》进行分析,进样量为0.2 μL,FID检测器,进样口温度370 ℃,色谱柱箱初始温度为40 ℃,并以25 ℃/min的速率升温至450 ℃。

1.2 ZSM-22分子筛改性

将氢型ZSM-22分子筛按照一定比例与质量分数27%的四乙基氢氧化铵(TEAOH)溶液充分混合,配置比例为:n(TEAOH)/n(SiO2)=0.10。随后再加入一定量的去离子水,加入量满足最终溶液的n(H2O)/n(SiO2)=10。将上述物料混合均匀并置于高压釜中在170 ℃下动态处理12 h,经过滤、洗涤、干燥后,在550 ℃下焙烧4 h,得到TEAOH改性后的分子筛,记为ZSM-22-A。

1.3 低碳烯烃叠合反应试验

在固定床反应器中进行烯烃叠合反应,将5 g 20~40目的催化剂置于反应管中部,低碳烯烃原料经气体流量计从上部进入,反应温度为200~300 ℃,反应压力为2~6 MPa,质量空速为0.15~1.35 h-1,反应后气液两相产物从底部采出,经冷凝得到气体组分和液体组分,再经过气相色谱分析得到气体组成,通过反应前后低碳烯烃峰面积变化可计算低碳烯烃的转化率;液体组分经过气相色谱按照SH/T 0558《馏分油色谱模拟蒸馏分析方法》分析可得到产物的整个馏程分布,再根据典型汽油、柴油、重馏分油的馏程范围特征(汽油为初馏点~180 ℃、柴油为180~350 ℃以及重馏分为350 ℃以上)可以将整个液相产物划分为汽油馏分、柴油馏分、重油馏分并确定出各自在液相产物中的质量分数[9-11]。此外,喷气燃料的典型馏程为140~240 ℃,可以看作是由部分汽油和部分柴油组成,因此也可以单独计算出液相产物中可用于生产喷气燃料的组分含量[12]。

2 结果与讨论

2.1 ZSM-22改性前后物化性质

2.1.1XRD表征

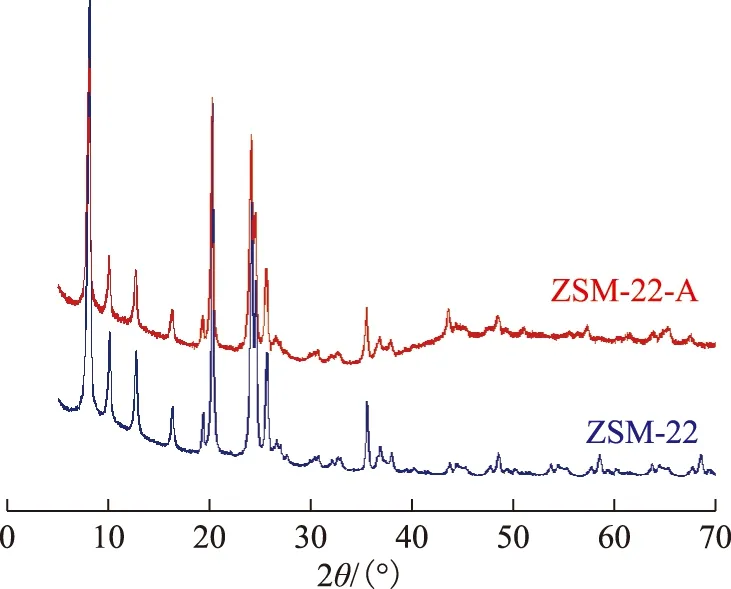

图1是ZSM-22与ZSM-22-A的XRD图谱。从图1可知,对于ZSM-22,在2θ分别为8.1°,20.3°,24.2°,24.6°,25.7°处衍射峰强度相对较大,在2θ分别为10.1°,12.7°,16.3°,35.6°处衍射峰强度相对较弱,为典型的ZSM-22衍射峰。经过TEAOH处理后,ZSM-22-A的峰位置并没有发生变化,但发现ZSM-22-A的衍射峰强度变弱,表明ZSM-22的晶体结构受到了一定破坏,结晶度下降,存在部分结构坍塌的情况。

图1 ZSM-22和ZSM-22-A的XRD图谱

2.1.2XRF表征

将改性前的ZSM-22和改性后的ZSM-22-A进行XRF表征,结果见表1。由表1可以看出,两种分子筛的Na2O质量分数均在0.1%以下,表明其均为氢型分子筛,同时发现经过TEAOH改性后,SiO2质量分数由97.4%下降至97.1%,Al2O3质量分数由2.23%上升至2.55%,硅铝比由74下降至65,表明TEAOH由于具有一定的碱性,会产生一定的脱硅效果,使得分子筛的硅铝比下降。

表1 ZSM-22与ZSM-22-A的XRF表征结果

2.1.3BET表征

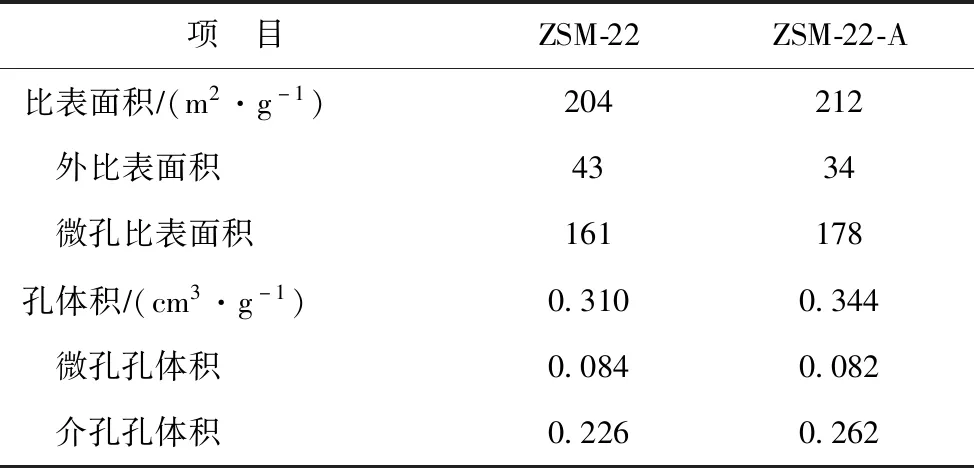

将改性前后分子筛的BET表征结果见表2。从表2可以看出,改性前后分子筛均以微孔表面积为主,改性后ZSM-22-A外比表面积有所下降而微孔比表面积有所上升,表明微孔结构更加丰富,这与TEAOH水解产生的OH-可溶解ZSM-22分子筛孔道中的非晶硅物种以及TEAOH具有使溶液中的硅物种部分重新结晶到分子筛表面的作用相关[13]。而改性后总孔体积有一定程度的提高,从0.310 cm3/g上升至0.344 cm3/g,且均以介孔体积为主,进一步结合改性前后的孔径变化发现,改性后孔径由6.50 nm上升至9.06 nm,这表明TEAOH改性具有增大介孔体积,增大孔径的作用。

表2 ZSM-22与ZSM-22-A的BET表征结果

2.1.4SEM表征

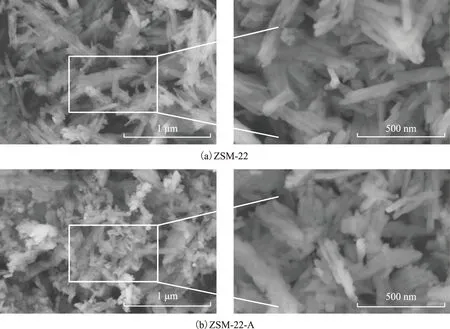

将改性前后的分子筛进行SEM表征,结果如图2所示。从图2可以看出:改性前的ZSM-22具有典型的一维直孔结构,经过改性后,ZSM-22-A依然保持着一维直孔结构,但是晶体尺寸明显减小,且表面更加粗糙,同时发现在较大晶体的表面有明显的小晶体堆叠,表明TEAOH改性ZSM-22除了具有扩孔作用外,还具有再结晶的作用,生成晶粒更小的晶体,这与BET表征结果中微孔体积基本不变,而微孔面积有一定升高,介孔体积有一定增大相对应。

图2 ZSM-22和ZSM-22-A的SEM照片

2.1.5Py-IR表征

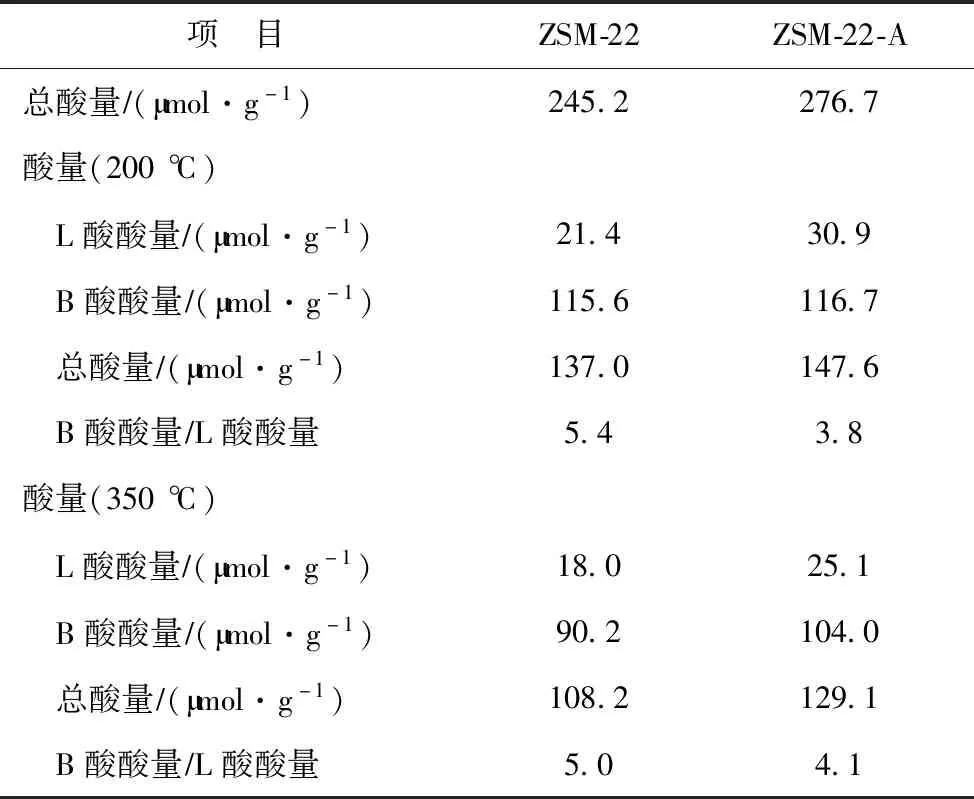

表3列出了ZSM-22分子筛改性前后的酸量测试结果。从表3可以看出,经过TEAOH脱硅改性后,ZSM-22-A的酸量整体明显上升,但B/L酸量的明显下降,表明L酸的相对增加量要高于B酸的相对增加量,这主要是由于TEAOH脱硅的同时会产生一定的非骨架铝,少部分非骨架铝原子会取代原有的Si—O—Si中的硅原子形成B酸,但更多的仍将以非骨架铝的形式存在形成L酸,表明TEAOH改性对于调控分子筛酸性质同样具有一定的作用。

表3 ZSM-22与ZSM-22-A的酸量表征结果

2.2 反应条件对ZSM-22与ZSM-22-A催化乙烯叠合的影响

采用ZSM-22和ZSM-22-A为催化剂,分别对乙烯体积分数为10%、氮气体积分数为90%的原料进行叠合反应,考察ZSM-22的催化性能以及TEAOH改性对于ZSM-22的影响。

2.2.1反应温度的影响

在反应压力为5.0 MPa、质量空速为0.15 h-1的条件下,考察了不同反应温度下两种催化剂的活性,结果如表4所示。从表4可知,对于ZSM-22,随着反应温度从200 ℃提高至280 ℃时,乙烯转化率从32.4%先快速后缓慢增加至81.5%,当进一步提高至300 ℃时,乙烯转化率提高并不明显(84.7%),表明在200 ℃到280 ℃之间,该阶段主要受反应动力学控制,提高反应温度有利于提高反应速率进而提高乙烯的转化率;但是在280 ℃到300 ℃之间,由于叠合反应本身是放热反应,此时再提高反应温度并不会显著提高乙烯的转化率,该温度范围内主要为反应热力学控制,因此从乙烯转化率的角度看,不宜再进一步提高反应温度。同时结合液体收率看,随着反应温度的提高,液体收率与乙烯转化率之间的差异逐渐缩小直至在280 ℃时基本相等,这主要是由于随着反应温度的提高,乙烯浅度叠合产物气相C4烯烃逐渐消失。对于液相产物而言,汽油馏分占液体产物的48.2%~60.5%,且随着反应温度增加呈现出先下降后上升的趋势,这主要是由于在相对低温下,提高反应温度有利于提高叠合深度,但再进一步提高反应温度时,反而不利于提高叠合深度,这与柴油馏分所占比例趋势正好相反也互相说明。对于喷气燃料馏分,其所占比率保持在43.9%~58.4%,与柴油馏分变化趋势相类似。对于重馏分油,当反应温度达到280 ℃时开始出现,其所占比率随后从0.7%升至300 ℃时的1.2%,而重馏分油容易进一步聚合生成焦炭前躯体覆盖于催化剂表面,导致催化剂结焦失活,因此对于叠合反应体系,需避免过多的重馏分油生成。

表4 不同温度下ZSM-22和ZSM-22-A催化乙烯叠合的乙烯转化率、液体燃料收率及其组成变化情况

对于ZSM-22-A来说,乙烯转化率和液体收率随温度的变化趋势与ZSM-22基本一致,但转化率相对更高一些(34.7%~84.9%),液体收率(w)也更高一些(24.2%~84.5%),表明经TEAOH改性后,ZSM-22的催化活性有一定的提高,这主要与TEAOH处理ZSM-22具有脱硅而提高酸量的作用相关。同时,对于液相产物而言,其变化趋势与ZSM-22中的情况相类似,但汽油所占比率(45.2%~53.2%)低一些,柴油所占比率(44.0%~54.2%)高一些,喷气燃料馏分所占比率(49.9%~60.5%)要高一些,同时在260 ℃时就开始出现了重馏分油(所占比率为0.6%),随后其所占比率逐渐升高至300 ℃时的2.8%,且在280~300 ℃时上升速率明显加快,表明TEAOH改性具有一定的提高叠合深度的作用,但同时也会促进重馏分的生成,因此对于ZSM-22-A,适宜的反应温度要比ZSM-22的更低一些。这里综合乙烯转化率、液体收率来看,选择280 ℃作为该体系的乙烯叠合温度。

2.2.2反应压力的影响

在反应温度为280 ℃、质量空速为0.15 h-1的条件下,考察反应压力对乙烯叠合的影响,结果如表5所示。从表5可以看出,对于ZSM-22和ZSM-22-A,它们均表现出了相似的变化趋势,即提高反应压力可以提高乙烯的转化率和液体收率,且在2~4 MPa之间表现得更加明显,当升至5 MPa时,反应产物基本为液相,无气相C4生成,这主要是由于该叠合反应是一个气相向液相转变的过程,提高反应压力有利于提高乙烯转化率及液相产物收率。当进一步提高反应压力,对于乙烯转化率的提高并不明显,但较高的操作压力会对装置和成本均带来额外的负担,此外当反应压力过高时,还会阻止液相产物在分子筛孔道内的扩散,使得液相产物停留时间过长,易导致结焦物的生成[14]。从液相产物组成上看,随着反应压力的提高,对于ZSM-22,汽油馏分所占比率从62.9%缓慢下降至55.0%,柴油馏分所占比率则从37.1%缓慢升高至44.2%,喷气燃料馏分所占比率变化浮动范围更窄,在45.5%到48.9%之间,当反应压力为4.0 MPa时,开始有重馏分油生成(所占比率为0.6%)。对于ZSM-22-A,随着反应压力的提高,汽油馏分所占比率从61.1%下降至46.4%,相比于ZSM-22,下降幅度更大;柴油馏分所占比率从38.9%升高至52.0%;喷气燃料馏分所占比率从45.7%升高至56.4%,当反应压力为3.0 MPa时,开始有重馏分油生成(所占比率为0.6%),这也表明改性后的ZSM-22-A相比于ZSM-22具有更强的叠合催化能力。因此,综合来看,对于该反应体系,适宜的反应压力为5.0 MPa。

表5 不同压力下ZSM-22和ZSM-22-A催化乙烯叠合的乙烯转化率、液体燃料收率及其组成变化情况

2.2.3反应空速的影响

在反应温度为280 ℃、反应压力为5.0 MPa的条件下,考察反应空速对该叠合反应的影响,其结果如表6所示。从表6可以看出,对于这两种催化剂来说,随着反应空速的提高,原料转化率显著下降,特别是质量空速0.45 h-1提高至1.35 h-1时,转化率从77.6%下降至34.6%(ZSM-22),同时液相产物收率也持续下降并且与原料转化率之间的差距持续增大,表明有更多的C4气相产物生成。此外,随着反应空速的增加,液相产物中汽油馏分所占比率从0.15 h-1时的57.2%逐渐增加至1.35 h-1时的71.1%(ZSM-22),相应地柴油馏分所占比率逐渐下降,而喷气燃料馏分所占比率变化不大,在44.9%~48.2%(ZSM-22)之间,同时重馏分逐渐消失,这均与反应空速增加,乙烯和浅度叠合产物在催化剂上停留时间变短相关。对比ZSM-22和ZSM-22-A的催化效果发现,在不同空速下,ZSM-22-A依然表现出了更强的叠合能力,其转化率、液体收率和柴油占比均要比同等条件下的ZSM-22更高。此外,相比于反应温度和反应压力,反应空速对于液相产物分布具有更显著的作用。由于反应原料乙烯为气体,与液相产物易分离,可重复循环利用,因此,在不将原料转化率作为最主要的考虑因素时,可根据所需燃料油的类别调整反应空速,例如当汽油短缺或经济效益较好时,可增大反应空速,进而显著提高汽油选择性。

表6 不同空速下ZSM-22和ZSM-22-A催化乙烯叠合的乙烯转化率、液体燃料收率及其组成变化情况

从以上反应条件对两种催化剂催化乙烯叠合的影响上看,相比于ZSM-22,ZSM-22-A由于其具有更多的酸量,表现出了更强的叠合能力,但是总的来说,催化活性并没有十分显著的差别,且影响规律比较类似。而在固定床连续运转甚至工业化生产时,催化剂寿命是另一个十分重要的因素,因此需对两种催化剂的稳定性进行考察。

2.3 两种催化剂催化乙烯叠合的稳定性

在反应温度为280 ℃、反应压力为5.0 MPa、质量空速为0.45 h-1的条件下,对两种催化剂的稳定性进行考察,结果分别如图3和图4所示。

图3 ZSM-22催化乙烯叠合的稳定性■—转化率; ●—液体燃料收率; ▲—汽油馏分; 柴油馏分。图4同

图4 ZSM-22-A催化乙烯叠合的稳定性

由图3可知,在温度为280 ℃、压力为5 MPa、质量空速为0.45 h-1的反应条件下,ZSM-22稳定运行约280 h时,乙烯转化率、液体收率、液相产物中柴油馏分占比逐渐开始下降,而汽油馏分占比逐渐上升,表明催化剂开始出现失活,且随着反应的继续进行,失活程度逐渐加深。而对于ZSM-22-A,从图4可以看出,反应400 h后,乙烯转化率、液体收率和液相产物分布均没有明显的变化,表明催化剂稳定性良好,优于ZSM-22分子筛。其主要原因为ZSM-22经TEAOH改性后,使得ZSM-22的孔径变大,介孔更加丰富,有利于反应原料及叠合产物的扩散,不会过度停留导致深度聚合产物或结焦前躯体生成,且并未对ZSM-22结构带来额外的负面作用例如导致骨架结构大量坍塌等,从而能够维持良好的稳定性。此外,经过TEAOH改性后,会有一定量的晶粒尺寸更小的ZSM-22晶体出现,即TEAOH具有重结晶的作用,这些尺寸更小的晶体由于扩散孔道变短,有利于反应物或产物的扩散,有利于ZSM-22-A维持较高的稳定性[15]。

另外,对失活的ZSM-22分子筛进行了再生性能考察。将失活的ZSM-22在空气气氛、550 ℃下,在马弗炉中焙烧3 h进行再生,随后在相同条件下考察了再生后催化剂的活性,结果发现,在运行10 h后,乙烯转化率为77.3%,液体燃料收率为74.5%,液体中汽油馏分占比为62.9%,柴油馏分占比为37.1%,重油馏分占比为0,表明催化剂的活性得到了恢复且该再生方法有效。

3 结 论

(1)以乙烯为低碳烯烃代表物,采用具有一维孔道结构的ZSM-22分子筛以及经TEAOH改性处理后的ZSM-22-A分子筛为催化剂对其进行叠合制备燃料油的研究,结果发现经过TEAOH改性后,ZSM-22-A具有介孔体积更丰富、孔径更大、酸量更多的特点。

(2)对于乙烯叠合制备燃料油的反应,ZSM-22-A表现出了更高的催化活性,乙烯转化率以及液相产物中叠合程度更高的柴油馏分占比均更高。

(3)乙烯叠合合适的反应温度为280 ℃,反应压力为5.0 MPa,反应空速可根据油品类型目标在0.15~1.35 h-1之间选择。

(4)ZSM-22在反应280 h后开始出现失活,ZSM-22-A在反应400 h后仍未出现失活,将失活的ZSM-22催化剂在550 ℃空气中焙烧3 h,发现可恢复催化活性,表明其具有良好的应用前景。