无卤阻燃聚酯复合材料研究进展

2023-02-07刘昊育杜家盈樊晓玲

刘昊育,辛 菲,2,3,4*,杜家盈,樊晓玲

(1.北京工商大学化学与材料工程学院,北京 100048;2.北京市塑料卫生安全质量评价技术重点实验室,北京 100048;3.中国轻工业先进阻燃剂工程技术研究中心,北京 100048;4.石油和化学工业聚合物无卤阻燃剂工程实验室,北京100048)

0 前言

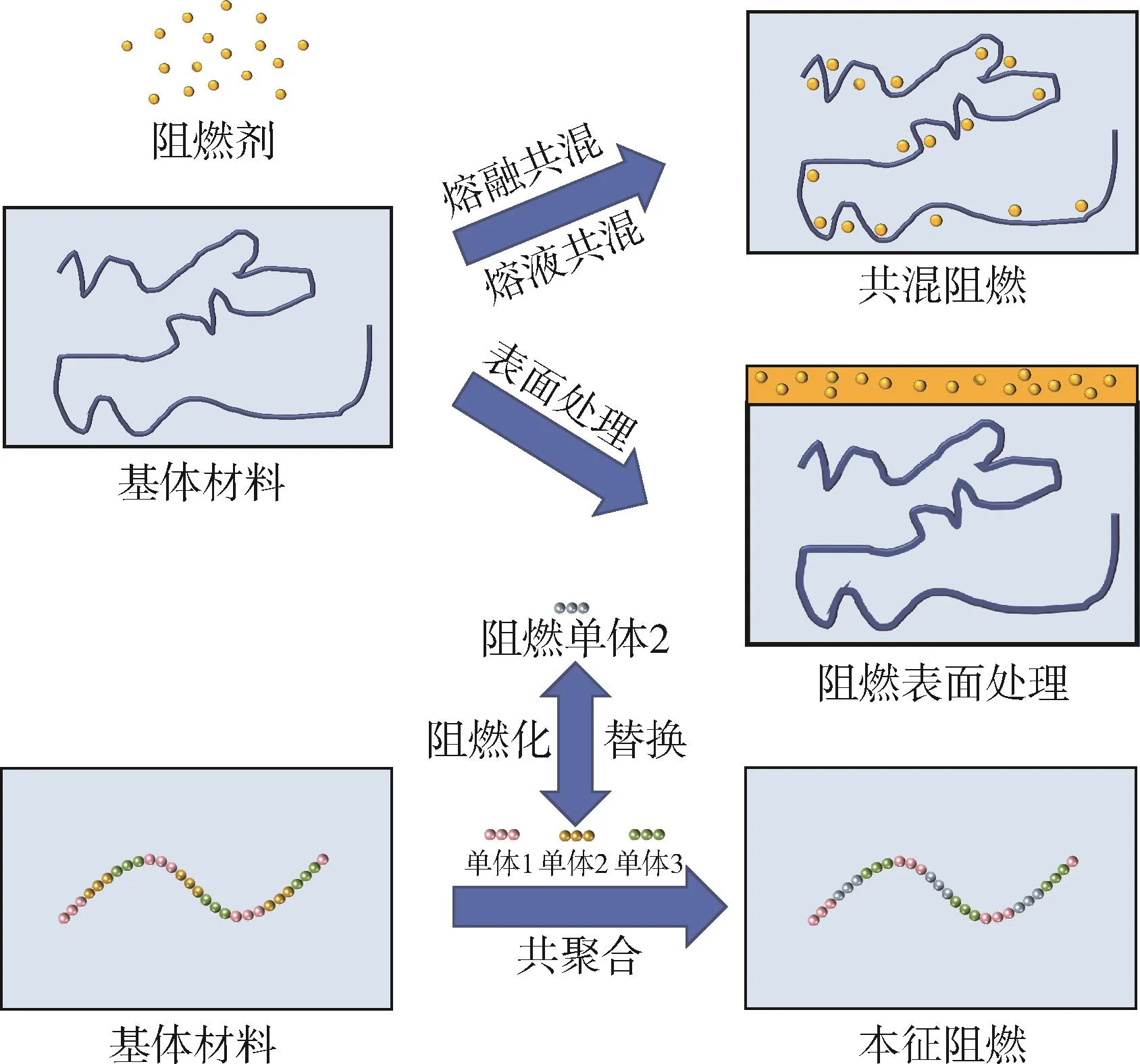

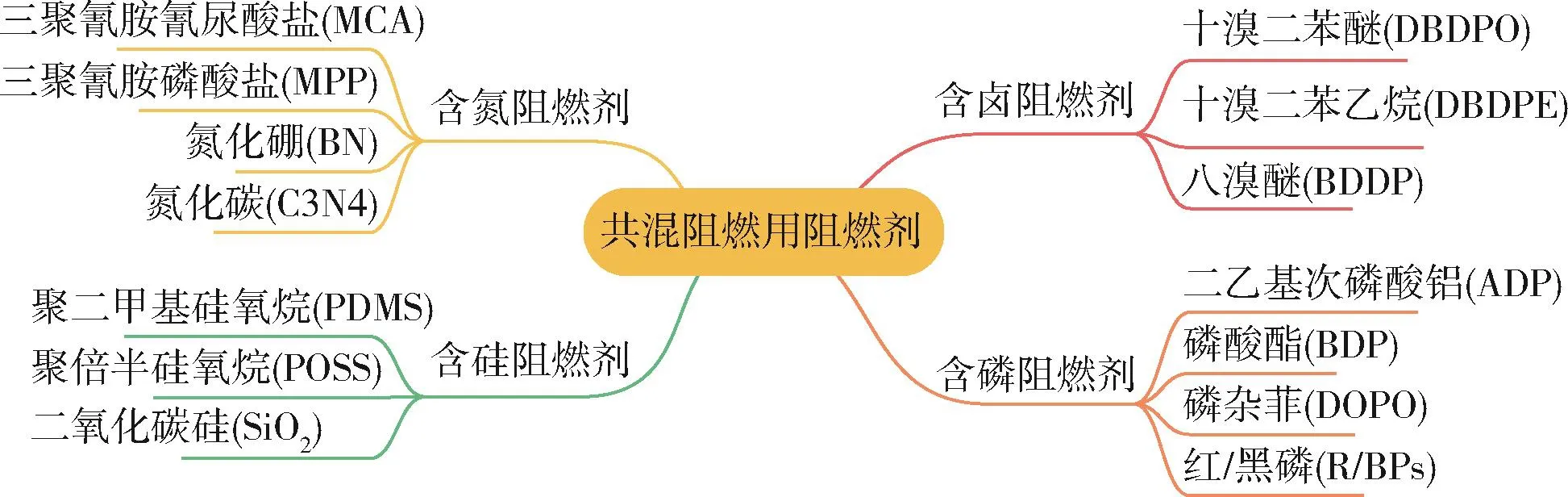

有机高分子材料在人们的日常生产生活中有着举足轻重的位置,但是由于其分子链中含有大量碳元素,所以其相较金属材料、无机非金属材料等具有较高的可燃性。聚酯材料作为通用工程塑料,具备加工周期短、耐磨、耐候性好、电绝缘好、力学强度高等特点,被广泛地应用于服装,如涤纶制品;电力电子,如电容器外壳、灯座;交通运输,如车灯、保险杠、雨刷柄等行业。和其他高分子材料一样,聚酯材料固有的易燃性严重影响了其使用范围。目前,聚酯的阻燃方式如图1所示共有3种:共混阻燃、本征阻燃、阻燃表面处理。目前,共混阻燃是聚酯复合材料较为普遍的一种阻燃改性方法,主要通过阻燃剂与基体材料共混来达到阻燃的目的。其中,阻燃剂按分子链中是否含碳元素可以分为有机阻燃剂和无机阻燃剂。无机阻燃剂的优点是材料容易获得,缺点是使用量大且对基体材料的综合性能影响较大。有机阻燃剂的优点是阻燃效果显著,但是其与基体材料的相容性较差。含某些特征阻燃元素的阻燃剂在基体材料中也有不错的表现,共混阻燃常用阻燃剂分类如图2所示。本征阻燃是将阻燃单体通过共聚合的方式引入聚酯的分子链中,来提升聚酯材料的阻燃性能。该方法对基体材料的综合性能影响较小,阻燃效率高。阻燃表面处理是使用涂层法、溶胶⁃凝胶法等方法对基体材料的表面进行阻燃处理,该方法较之其他2种改性方法具有操作性、功能性和实用性强的特点,可使用该方法的复合材料在生物安全性方面有较高的需求。对于聚酯复合材料而言,一方面,由于热塑性聚酯中含有大量芳香族结构,不充分燃烧时容易产生大量浓烟,而部分无卤阻燃剂热分解后可以生成大量酸类物质[1⁃2],有助于催化基体材料中的碳生成致密的炭层,可以有效地抑制烟雾的释放。另一方面,聚酯材料在燃烧的时候容易发生分子链的断裂,小分子的聚酯流动性极好,给阻燃工作带来了一定的挑战,而部分无卤阻燃剂遇到高温或明火后会与基体材料形成交联结构[3⁃4],可以有效固定小分子聚酯,从而缓解熔滴现象,提高聚酯材料的抗滴落能力。聚酯材料阻燃的重点和难点在于提高燃点和抗滴落,本文对近5年来聚酯材料的阻燃改性研究进行了综述,并展望了阻燃聚酯材料的应用前景。

图1 聚酯材料的常用阻燃方式[5]Fig.1 Common flame retardant methods of polyester materials[5]

图2 共混阻燃用阻燃剂的分类Fig.2 Classification of flame retardants for flame retardant blending

1 聚酯材料阻燃改性研究

1.1 共混阻燃

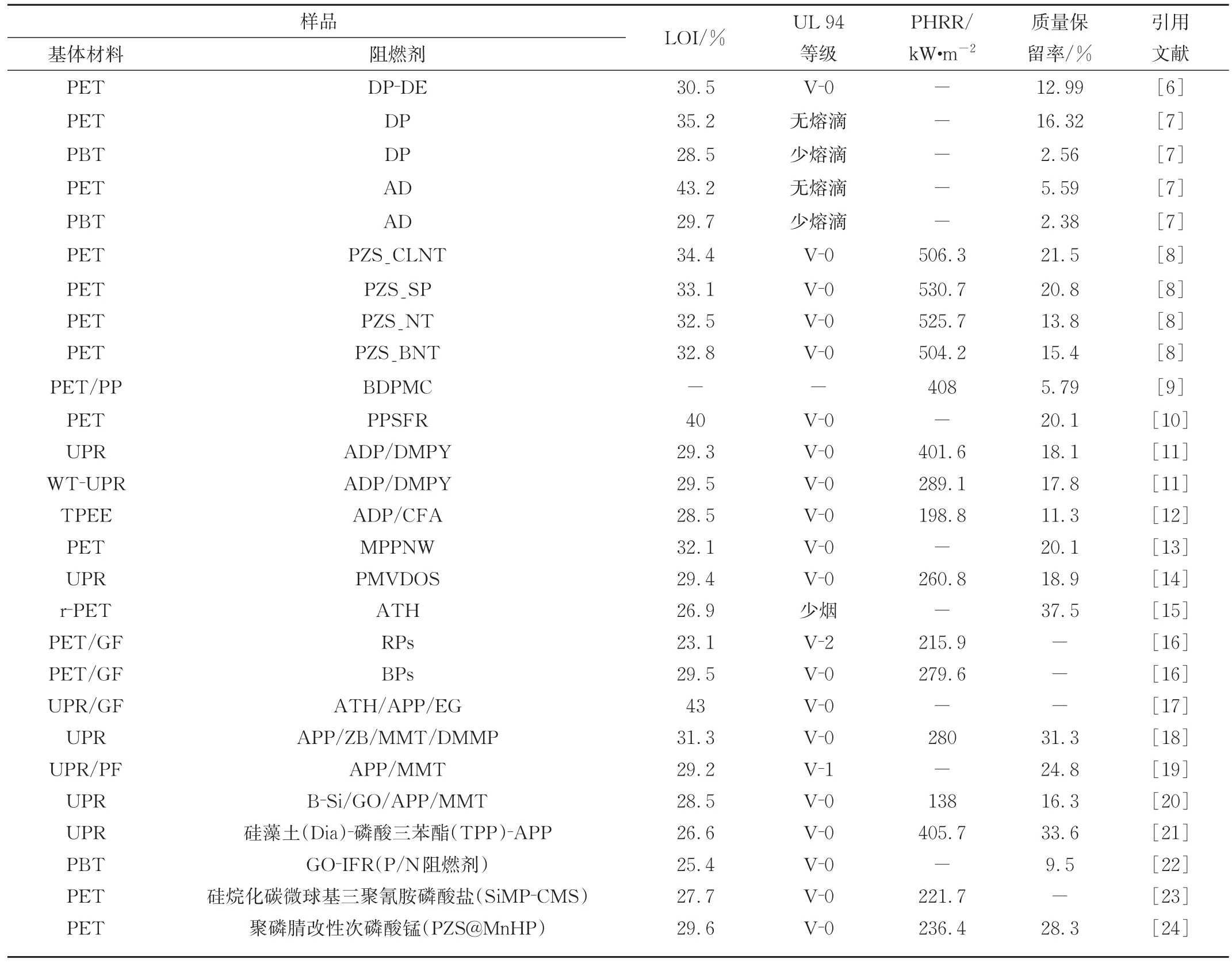

聚酯进行共混阻燃所得复合材料的燃烧性能,包括极限氧指数(LOI)、垂直燃烧等级(UL 94)、热释放速率峰值(PHRR)和质量保留率,如表1所示。

1.1.1 含磷阻燃剂

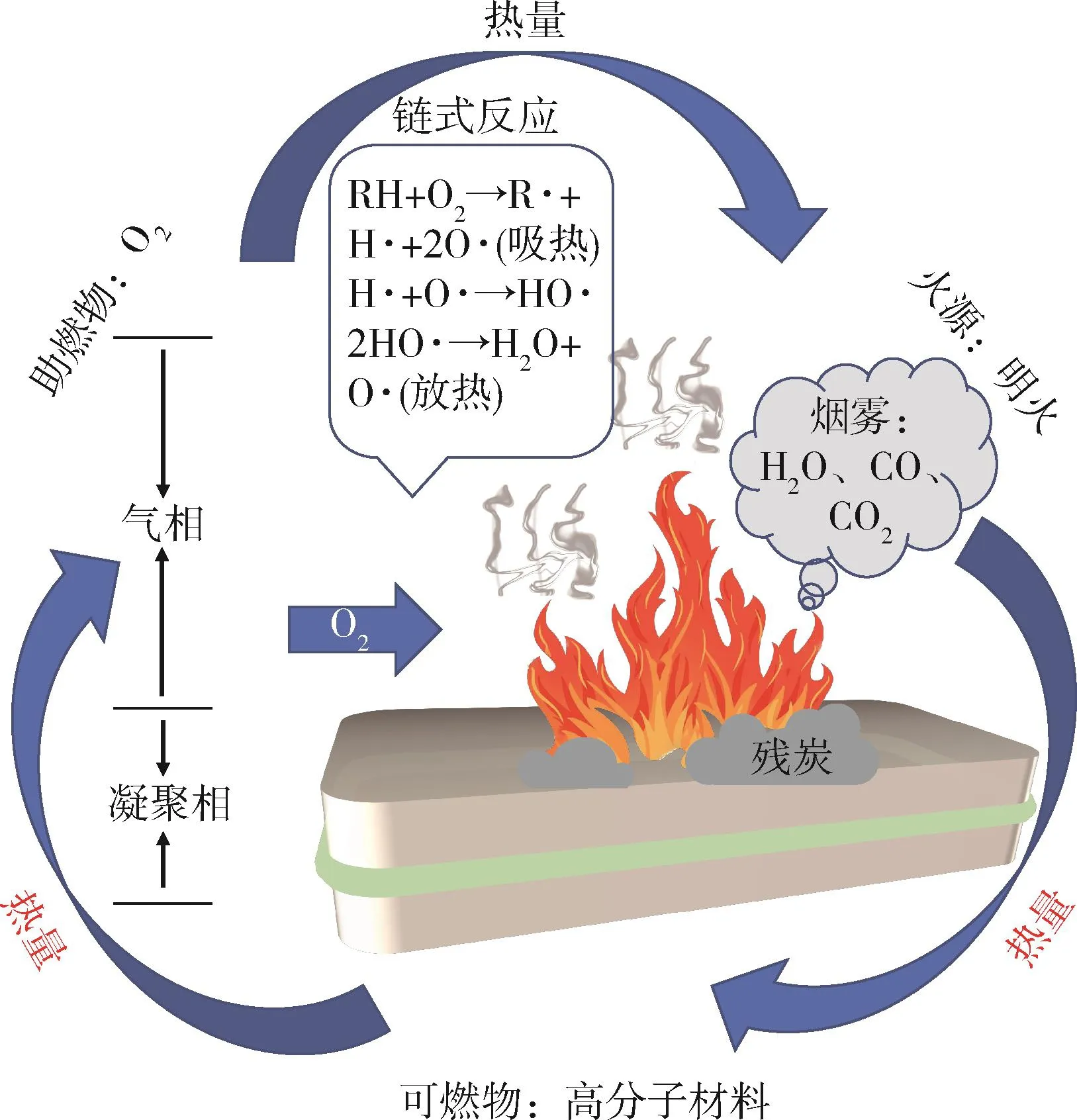

聚酯复合材料的燃点较低可能与其燃烧时所释放大量的自由基有关[25],燃烧过程如图3所示,为了进一步提高其阻燃性能,可以使用一些结合自由基能力较强的无卤阻燃剂,如9,10⁃二氢-9⁃氧杂-10⁃磷杂菲-10⁃氧化物(DOPO),来调控复合材料的燃点。Ao等[6]研究了DOPO基大分子衍生物(DP⁃DE)对聚对苯二甲酸乙二醇酯(PET)阻燃性能的影响,当DP⁃PE含量为11.6 %(质量分数,下同)时,复合材料具有最佳的LOI值,可达30.5 %,较纯PET的21.7 %提升了40 %,如表1所示。Salmeia等[7]研究了含有DOPO衍生物DOPO⁃PEPA(DP)和AMM⁃DOPO(AD)的PET和对苯二甲酸丁二醇酯(PBT)薄膜的阻燃性能和生物活性。经测试,在相同磷含量下,各复合材料的LOI值分别为:PET/AD为43.2 %、PBT/AD为29.7 %、PET/DP为35.2 %、PBT/DP为28.5 %,如表1所示,而纯PET和PBT薄膜的极限氧指数分别为24.6 %和24.4 %,可以发现2种DOPO基阻燃剂均大幅提高了聚酯薄膜的LOI值。值得一提的是,流变结果显示使用DP后的2种阻燃聚酯复合材料均在更长的时间范围内形成了稳定的熔体,并表现出典型的流变特性,从而有利于相关制品的回收再利用。可以发现DOPO基衍生物对聚酯复合材料LOI值的提升有较大帮助,这可能是由于阻燃剂在热分解的时候生成的甲基磷酸和焦磷酸盐所释放的PO·淬灭了燃烧区域的其他活性自由基而实现的气相阻燃作用[26]。

图3 高分子材料的燃烧示意图Fig.3 Schematic diagram of polymer material combustion

聚磷腈在聚酯阻燃改性中应用广泛,但是阻燃效率低,分子结构单一。为了解决这一问题,Zhu等[8]通过改变反应时间、反应温度和加料顺序制备出了具有4种微观结构的聚磷腈纳米阻燃剂PZSs(PZS_SP:球形状、PZS_NT:棒状、PZS_CLNT:辣椒状、PZS_BNT:爪形)。复合材料的相关测试数据如表1中所示,可以发现,使用阻燃剂后复合材料的阻燃性能和热稳定性能较基体材料均大幅提升,其中,PET/PZS_CLNT具有最高的LOI值(34.4 %)和800 ℃时的残炭率(21.5 %),LOI较纯PET的25.2 %增幅达36.5 %,残炭率较纯PET的9.5 %增幅达126.3 %,如表1所示。添加阻燃剂后,阻燃PET的初始分解温度有所提前,这可能是由于阻燃剂的提前分解引起的,而残炭率的提升再次说明了含有+5价磷的聚磷腈对PET有催化成炭的凝聚相阻燃作用。该研究为形貌可控的含磷纳米材料提供了一种简便的合成方法,并为新型无卤阻燃PET复合材料的设计提供了一种新的思路。

表1 共混阻燃聚酯复合材料的燃烧性能Tab.1 Combustion properties of polyester composites via flame retardant blending

用于聚酯阻燃改性的含磷阻燃剂通常制作工艺复杂,磷元素含量低,而磷酸酯及其衍生物在阻燃方面的开发和应用有效缓解了这一局面。Salaün等[9]制备了具有核壳结构的BDP基微胶囊阻燃剂(BDPMC),并通过熔融共混的方法制备了相应阻燃PET/聚丙烯(PP)复合材料。通过锥形量热测试(CCT)发现,仅添加20 %阻燃剂时,复合材料的PHRR就较纯PET的665 kW /m2降至408 kW /m2,降幅达38.6 %。而总热释放(THR)方面,阻燃PET复合材料也表现良好,由纯PET的39 MJ/m2降低至24 MJ/m2。复合材料理想的阻燃性能可以归结于阻燃剂出色的催化成炭能力,热失重测试结果表明,在650 ℃下,PET的残炭率仅为1.12 %,而PET/20 %FR的残炭率可达5.79 %,如表1所示。Tian等[10]制备了磷酸酯基衍生物PPSFR阻燃PET复合材料。随着阻燃剂含量的增加,复合材料2个阻燃参数LOI值和UL 94等级不断提升,如表1所示。PPSFR对PET的阻燃机理可以通过热裂解气相色谱质谱联用技术(PY/GC⁃MS)得以佐证,PET/PPSFR8的高温热解产物组成与纯PET相似,表明PPSFR不会改变PET的高温热解机理。加入PPSFR后,热解产物浓度发生了显著变化。许多大分子产物的含量都有不同程度的增加。其中,苯甲酸的含量从纯PET中的4.30 %显著增加到PET/PPSFR8中的39.57 %,这反映了PPSFR能有效地抑制苯甲酸的脱羧。4⁃甲基联苯和乙烯基的含量由纯PET中的1.44 %和2.69 %增加到PET/PPSFR8中的3.70 %和8.43 %,说明PPSFR的加入可以通过增加PET早期裂解产物的含量而达到抑制PET深度热解的目的。苯硫酚和二苯硫醚也在PET的热解过程中产生,这是由于P=S键能较低易产生硫化产物。含S元素的片段在该过程中生成能够捕获自由基的产物,而含磷元素的片段生成的磷酸类物质可以促进PET基材燃烧后炭层的生长,从而实现气相和凝集相的协同阻燃。

目前,对高温用聚酯材料的需求正在迅速增长,特别是在电子电气相关领域中。获得高磷含量而不牺牲热和吸水稳定性的一种方法是通过与金属原子络合将简单的磷酸转化为盐。例如,次磷酸与铝(Al)原子络合,所得到的次磷酸盐变得非常稳定且不溶于水。其中,二乙基次磷酸铝(ADP)是次磷酸盐中一种非常有效的无卤阻燃剂。Liu等[11]制备了阻燃UPR复合材料,并研究了ADP与含磷阻燃剂焦磷酸二甲胺(DMPY)配合阻燃UPR的阻燃效率。结果表明,ADP/DMPY(FRs)对不饱和聚酯热固性树脂表现出优异的协同阻燃效应和耐水性。耐水性试验后(WT),UPR/FRs热固性树脂仍保持了优异的阻燃性和力学性能,如表1所示。此外,与纯UPR相比,UPR/FRs热固性树脂的吸湿性明显降低,并且经水处理的UPR/FRs保持了较好的电绝缘性能。这对不饱和聚酯树脂热固性材料在电子电气领域的应用至关重要。Liu等[12]制备了三嗪成炭剂CFA,并配合ADP制备了阻燃TPEE复合材料。研究首次将乙二胺作为扩链剂引入CFA,使得CFA中极性封端剂的相对含量更高,有效地调节了成炭剂与TPEE中分子链之间的相容性,当含量仅为4 %时,复合材料具有较高的热稳定性和力学性能。CFA协同ADP阻燃对TPEE阻燃性能提升显著,如表1所示,为TPEE的无卤化阻燃提供了新的思路。

1.1.2 含氮阻燃剂

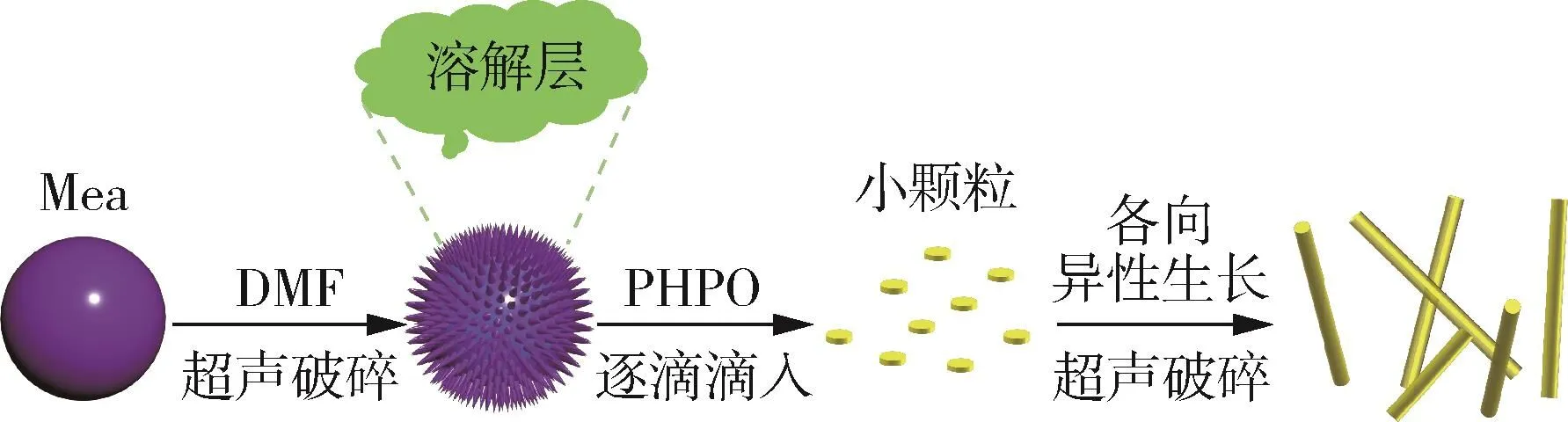

三聚氰胺聚磷酸盐(MPP)是一种有效的磷氮阻燃剂,由于其优异的热稳定性、低成本、低烟和低毒性,广泛应用于高分子材料阻燃改性的工作中。Li等[13]为了研究纳米形态的MPP对PET的影响,将三聚氰胺(Mea)和聚磷酸(PHPO)使用一锅法合成了MPP纳米线,反应过程如图4所示。之后按照1 %、3 %、5 %的比例将得到的阻燃剂与PET基体材料熔融共混挤出,并通过微型注射成型机得到用于测试的复合材料,最后通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、傅里叶变换红外光谱仪(FTIR)和x射线衍射仪(XRD)、拉曼光谱仪(Raman)、热失重分析仪(TG)、极限氧指数仪、燃烧等级试验箱、微型量热仪(MCC)、锥形量热仪(CONE)、热重⁃红外联用(TG⁃FTIR)、X射线能谱仪(XPS)对阻燃剂、复合材料及其残炭的热稳定性、化学组成和微观结构进行了表征。阻燃剂的SEM照片显示,MPP纳米线具有光滑的外表面,平均直径为80~100 nm,并且具有优异的单分散性。此外,PET与复合材料的TG数据对比显示,添加阻燃剂后复合材料的初始分解温度有所下降,这有可能是阻燃剂的提前分解造成的,但最大分解速率时的温度和600 ℃时的残炭显著提升,说明阻燃剂对PET热稳定性的提高有所增益。聚酯材料的热稳定性越好,受到热辐射后产生明火的周期就越长,点燃后分子链断裂的速度就越慢,热量交换和燃烧也越充分,产生的浓烟和有毒气体也相应减少。随后通过分析复合材料燃烧测试后残炭的微观结构,证实使用阻燃剂后复合材料残炭的炭层结构更加致密,石墨化程度更高,这是由于MPP分解后生成的聚磷酸类物质对基体材料有催化成炭作用。该现象也使得基体材料不与外部热量和氧气接触,抑制了可燃挥发物的逸出。值得一提的是,当添加量为 5 %时,该复合材料的LOI值可达32.1 %,UL 94等级也达到了V⁃0级别,如表1所示,说明MPP纳米线对PET材料无论在气相还是在凝聚相阻燃方面都有不错的表现。

图4 MPP纳米线的制备过程[13]Fig.4 Preparation process of MPP nanowires[13]

1.1.3 含硅阻燃剂

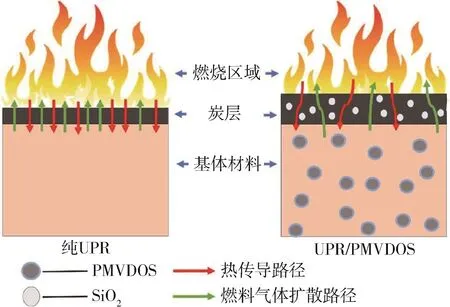

众所周知,含硅阻燃剂化学稳定性和耐高温性突出。加之磷和硅元素间出色的协同作用,含有这2种元素的阻燃剂可以使聚酯材料表现出更好的阻燃效果。Song等[14]为了研究磷、硫和硅元素协同阻燃UPR的阻燃机理,设计并合成了一种笼型高分子阻燃剂聚甲基乙烯基二(1⁃硫代⁃2,6,7⁃三氧杂环⁃1⁃磷杂双环[2,2]辛烷⁃4⁃甲氧基)硅烷(PMVDOS),阻燃机理如图5所示。并用FTIR、1H⁃NMR和TG对其进行了表征。通过在不饱和聚酯(UPR)中加入不同比例的PMVDOS,制备了UPR/PMVDOS复合材料。CCT表明,PMVDOS的加入可以提高UPR树脂的阻燃和抑烟性能,如表1所示。SEM、Raman和XPS结果表明,PMVDOS的阻燃机理主要作用于凝聚相。一方面,PMVDOS分解产生的焦磷酸盐或多磷酸盐促进了连续致密炭层的形成,提高了炭层的石墨化程度。另一方面,PMVDOS中的Si增强了炭层的完整性。力学性能方面,PMV⁃DOS的加入对拉伸强度和断裂伸长率没有明显影响。PMVDOS的引入显著增强了UPR的消防安全性。

图5 UPR/PMVDOS复合材料的阻燃机理示意图[14]Fig.5 Schematic illustration of flame retardant mechanism for UPR/PMVDOS composites[14]

1.1.4 无机阻燃剂

聚酯共混阻燃时所需阻燃剂的高昂成本无法忽视,所以一些无机阻燃剂渐渐受到了人们的关注[15]。Zhang等[15]制备了回收PET(r⁃PET)基UPR。用FT⁃IR和1H⁃NMR表征了含硅UPR的结构,用UL 94、LOI、SEM和FTIR研究了复合材料的阻燃性能。结果表明,在UPR主链上引入二苯基硅烷二醇可以提高复合材料的阻燃性、抗滴落性,加入氢氧化铝(ATH)可以进一步提高这些性能,如表1所示。

同ATH一样,氢氧化镁(MDH)也是人们日常生产生活中所熟知的一种水合矿物类无机阻燃剂。Vi⁃retto等[27]研究了MDH的存在与聚酯化学结构的关系。主链中存在大量的芳族基团的芳香族聚酯如PET、PBT等为炭化提供了充足的碳源,经过MDH改性后的复合材料燃烧后可以形成具有高热稳定性的炭层。脂肪族聚酯如聚乳酸(PLA)、聚己内(PCL)等也有炭化现象,但炭化物的热稳定性较差。具有酯基侧基的聚酯如聚甲基丙烯酸甲酯(PMMA)、乙烯⁃醋酸乙烯酯(EVA)等的分解不受MDH存在的影响。高含碳量的聚酯如聚碳酸酯(PC)、液晶聚酯(LCP)等,成炭效果不佳。通过对PBT/MDH复合材料的详细研究表明,25 %为MDH对PBT的最佳催化成炭配比,而锥形量热测试也进一步说明,即使在低MDH含量下,MDH也能显著降低PBT的可燃性,这是由于炭化促进和相关的阻隔效应。

玻璃纤维(GF)增强的PET制品(PET/GF)弥补了改性PET制品力学性能下降的缺陷,在电子元件、家电零件和汽车零件等制造行业中普遍应用。但是GF的存在带来了传热效率低和“烛芯效应”等问题,使PET/GF复合材料在阻燃表现方面不能尽如人意。红/黑磷(R/BPs)使用方便,价格低廉,在工业上多用来阻燃PET。Xiao等[16]用少量层状黑磷(BPs)制备了GF增强的阻燃 PET,并与红磷(RP)改性的PET/GF复合材料的阻燃性能进行了对比。结果表明,BPs较RPs有更理想的阻燃效果,含0.9 % BPs的PET/GF就能消除棉的滴燃,含2.7 %的BPs可以使PET/GF样品达到UL 94 V⁃0级别,如表1所示,取得相同结果需添加 6.3 %的RP。研究表明,BPs可以作为成炭的催化剂,炭层使GF表面变得粗糙,从而抑制“芯吸效应”。TG⁃FTIR表明,BPs的加入显著抑制了气相产物的释放,为PET/GF的阻燃改性提供了一条新途径。

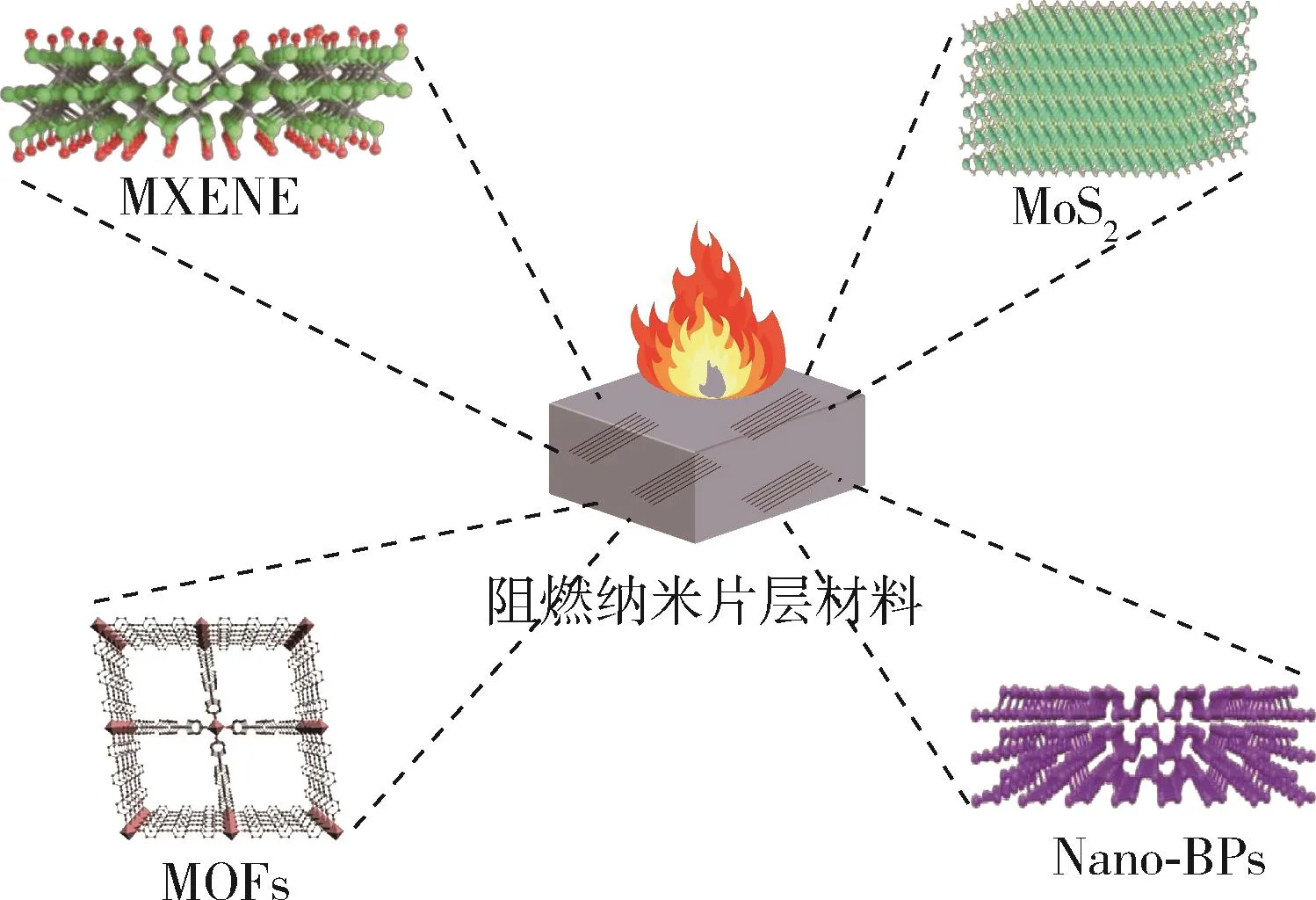

近期,一些新兴的兼具了二维纳米材料的表面效应和无机材料来源广泛等特点的纳米片层材料在防火阻燃领域有不错的表现[28],如二硫化钼(MoS2)[29]、纳米黑磷(n⁃BPs)[30]、二维无机化合物(Mxene)[31]以及金属骨架材料(Mofs)[32]等,相关结构如图6所示,其阻燃行为主要体现在阻隔、催化和脱水炭化等方面。

图6 阻燃纳米片层材料[29⁃32]Fig.6 Flame retardant nano sheet materials[29⁃32]

1.1.5 有机/无机阻燃体系

使用有机阻燃剂进行阻燃改性的复合材料可能存在使用量过大的困扰,而使用无机阻燃剂进行阻燃改性的复合材料的力学性能下滑严重,为进一步提高阻燃效率,减少阻燃剂的使用量,有机阻燃剂和无机阻燃剂的配合使用在聚酯阻燃改性时成为了可能,如表1所示。在配合阻燃体系中,有机阻燃剂会用到磷酸盐类阻燃剂如聚磷酸按(APP)[17⁃21]、磷酸酯类阻燃剂如甲基膦酸二甲酯(DMMP)[18⁃33],三嗪类阻燃剂如 MPP[34]等;无机阻燃剂会用到黏土类如蒙脱土(MMT)[35⁃36]、金属盐类如硼酸锌(ZB)[37⁃38]等、金属氧化物类如三氧化二铁(Fe2O3)。不同的无机阻燃剂在配合体系中有不同的作用,如ZB通常在体系中作为阻燃协效剂[38],由于其具有很高的热稳定性,保证在加热过程中不分解,可以持续对基体材料产生阻燃作用。同时,即使超过一定温度,也不会分解有毒有害物质,非常环保。三氧化二铁(Fe2O3)粉末[39]可以催化在基材表面上形成炭层并在抑烟方面效果显著。可膨胀石墨(EG)[22]基本上由结晶炭层组成,硫酸分子或高锰酸钾分布于层间。当EG受热时,它在200 °C时开始分解,反应方程式为C+2H2SO4=CO2+2SO2+2H2O,生成的炭层可以保护基体材料免受火焰影响,生成的气体则可以带走部分热量,削弱热循环。

在有机、无机阻燃剂配合使用的过程中,阻燃效率得到了提升,但是阻燃复合材料力学性能下降的问题依然没有得到有效缓解。原位阻燃改性技术等有机⁃无机杂化阻燃改性技术的出现有效地缓解这一局面,为阻燃聚酯复合材料的综合性能的保持和提升贡献了新的思路。

共混阻燃得到的聚酯复合材料具有阻燃效果显著、反应周期短、成果转化率高、燃烧规律容易把控等特点,是目前科研和企业中使用最多的阻燃改性方法。但是添加量大,阻燃效率低是该方法目前最大的挑战。

1.2 本征阻燃

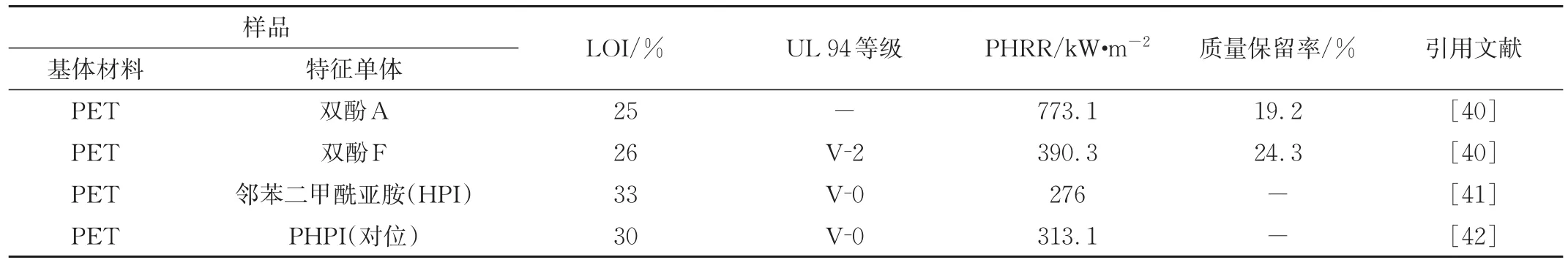

聚酯进行本征阻燃所得复合材料的燃烧性能如表2所示。

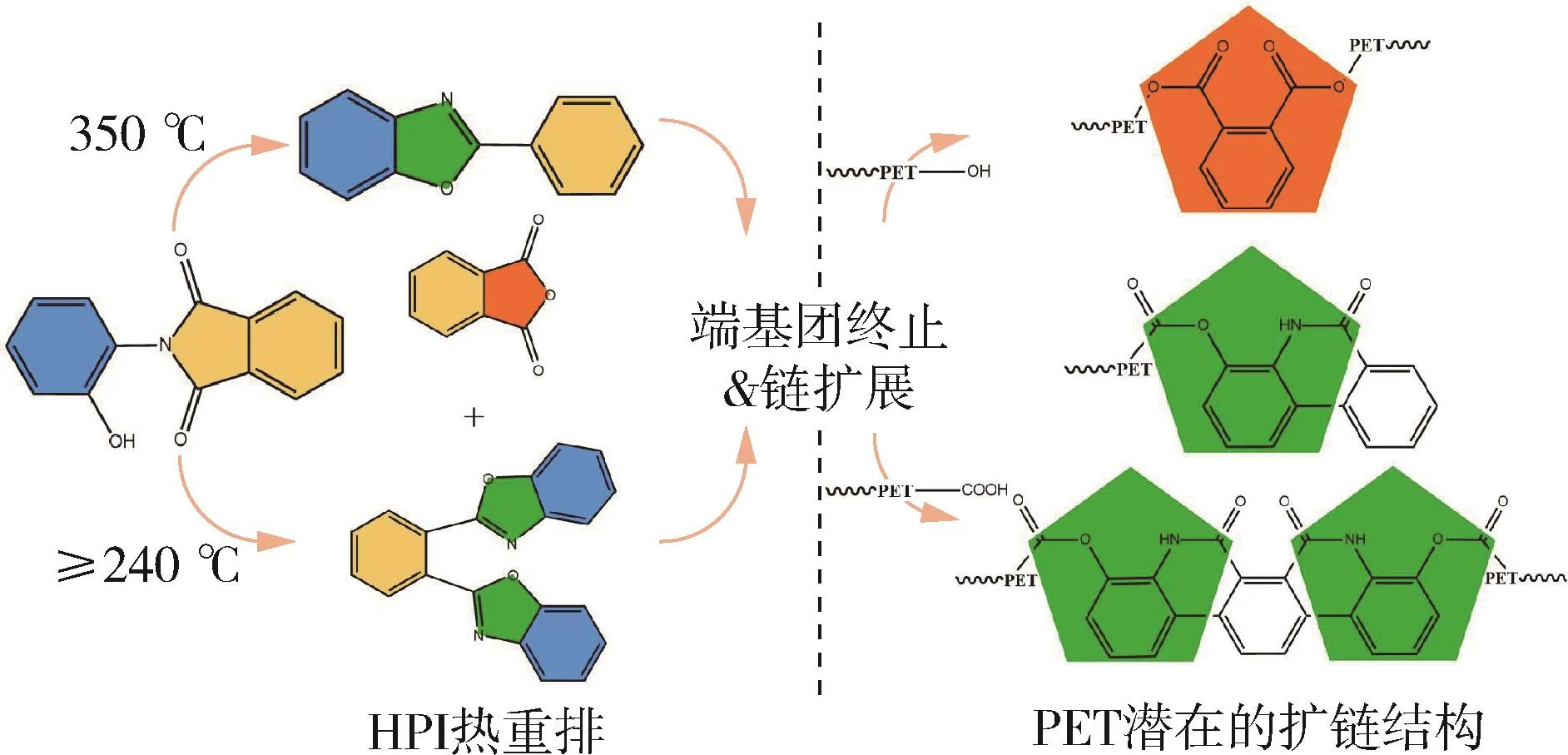

尽管共混阻燃仍是目前聚酯阻燃改性的主要途径,但通过化学方法将阻燃单体引入聚酯分子链后的阻燃聚酯复合材料表现出了更理想的阻燃表现。已有研究表明,离聚物在聚酯本征阻燃的应用中有巨大的潜力[43]。初此之外,热重排在聚酯复合材料的本体阻燃研究中也有不俗的发挥。热重排是指在不同热解温度下,聚合物可以交联成不同结构的炭化产物。Guo等[40]将双酚A和双酚F的结构单元分别化学引入PET主链后生成的共聚酯表现出了不同的热稳定性、热解行为和阻燃性能。研究表明,含双酚F结构单元的共聚酯比含双酚A结构单元的共聚酯具有更好的阻燃性、燃烧后产生更多残炭的同时有更少的熔体滴落,如表2所示,这是由于含有双酚F结构单元的共聚酯在高温下会发生重排反应,最终形成菲环结构;而含有双酚A结构单元的共聚酯则不能重排。Liu等[41]发现含羟基邻苯二甲酰亚胺 (HPI)热重排后会生成具有“端基捕获”的苯并噁唑结构,其会捕获聚酯材料热解后产生的羰基封端的链段,从而提升共聚酯的阻燃能力,如表2所示,作用机理如图7所示。为了进一步探索热重排和共聚酯阻燃效率之间的关系,Liu等[42]调整了阻燃结构单体HPI中羟基的位置制备了处于不同取代位置的共聚酯PET⁃co⁃HPI和PET⁃co⁃pHPI。研究证实,当阻燃结构单体位于聚酯主链的对位取代位时(PET⁃co⁃pHPI)具有更高的阻燃效率,如表2所示,这是由于当阻燃结构单体处于间位(PET⁃co⁃HPI)时,共聚酯在与分解温度不匹配的温度范围内重排,并且重排速度较慢;而PET⁃co⁃pHPI在与分解温度更好匹配的温度范围内以更快的重排速度重排。这是一种提高阻燃效率的简单策略,为阻燃聚酯复合材料的设计和制备提供了新的视角。

图7 含羟基邻苯二甲酰亚胺(HPI)结构的热重排[41]Fig.7 Thermal rearrangement of hydroxyl phthalimide (HPI)structure[41]

表2 本征阻燃聚酯复合材料的燃烧性能Tab.2 Combustion properties of polyester composites via intrinsic flame retardant

本征阻燃是一种先进的阻燃改性方式,改性后的阻燃聚酯复合材料具有阻燃效果显著、阻燃效率高、持续阻燃时间久、环境友好等特点,在聚酯阻燃改性中具有较大潜力。但是,该方法的操作难度较大,不宜大规模投入生产。

1.3 阻燃表面处理

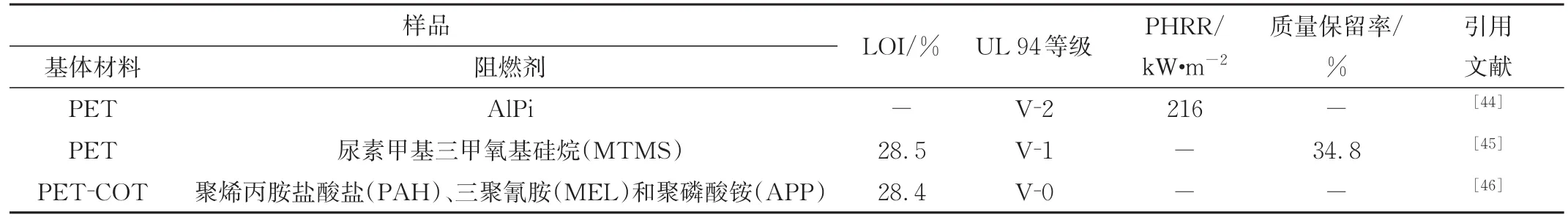

聚酯进行阻燃表面处理所得复合材料的燃烧性能如表3所示。

1.3.1 背面涂层

背面涂层法是最早的阻燃表面处理方法之一。Didane等[44]在PET纤维背面涂覆了10 %的次膦酸铝盐涂层,改性后复合材料的PHRR得到了显著降低,如表3所示。因此,背面涂层法是一种有效的阻燃聚酯纺织品的技术方案。

1.3.2 溶胶⁃凝胶

Younis等[45]通过溶胶⁃凝胶技术改善了涤纶织物PET的抗滴落性和可燃性,如表3所示。甲基作为封闭基团,防止氧气渗透到PET样品中,保护了基体材料。紫外/臭氧照射不同时间后涂层和PET表面之间的相互作用可以通过FTIR检测。结果表明,仅用尿素溶液作为第一层、溶胶溶液作为第二层的涂层样品具有最高的阻燃效果。

表3 阻燃表面处理聚酯复合材料的燃烧性能Tab.3 Combustion properties of polyester composites via flame retardant surface treatment

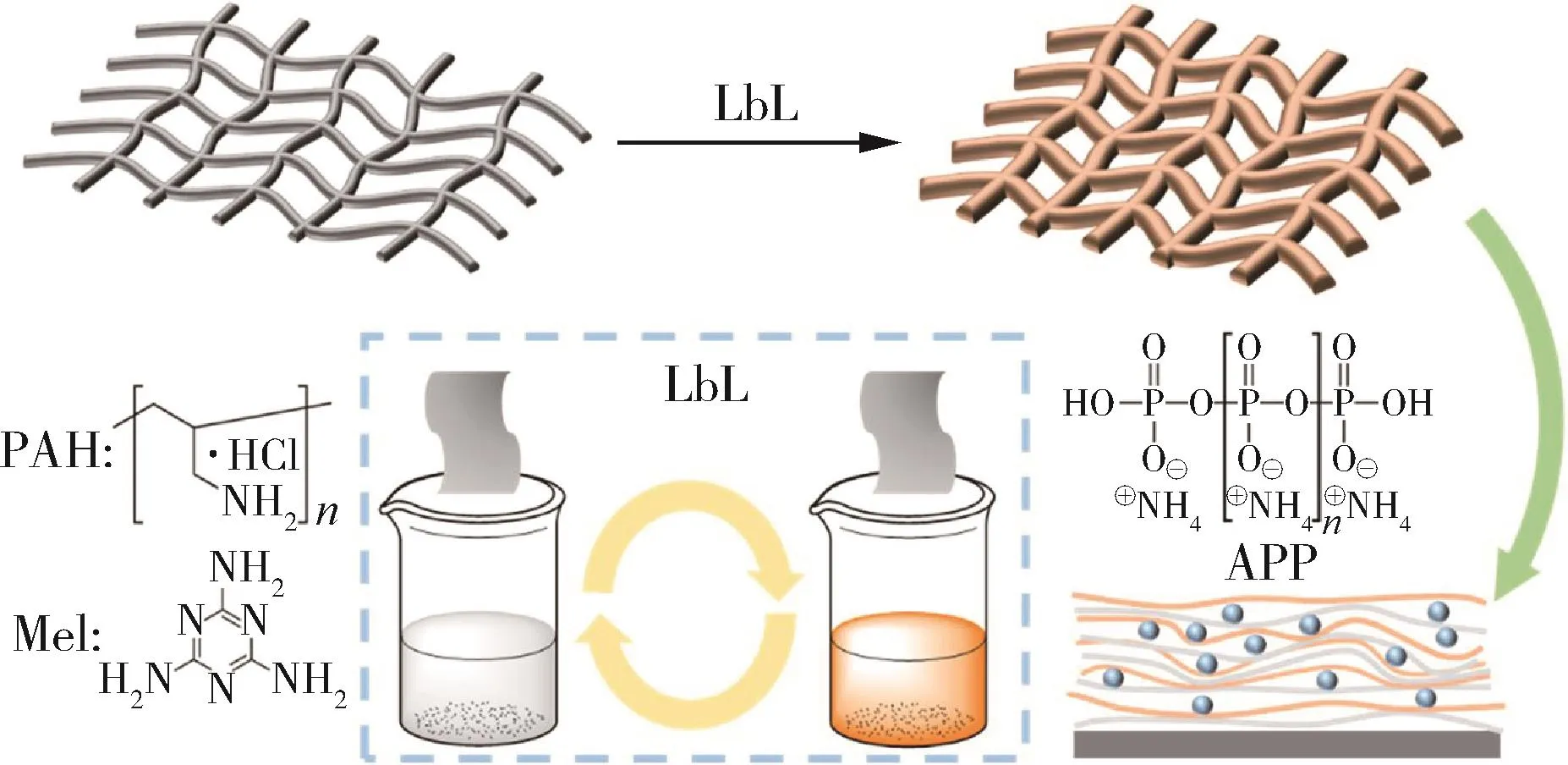

1.3.3 层层自组装

近些年来,层层(LBL)自组装技术也成为阻燃聚酯纤维领域研究的热点。Liu等[46]采用LBL组装技术,具体流程如图8所示,在纤维表面沉积含磷⁃氮的多层涂层,以提高涤、棉混纺织物的阻燃性能。约9 %的涂层涂覆的PET⁃COT织物的LOI值从原始织物的20.8 %增加到28.4 %,如表3所示。此外,这种膨胀型纳米涂层PET⁃COT织物在垂直燃烧试验中实现自熄。氮气和空气气氛下的热失重分析表明,包覆样品的初始分解温度降低,燃烧过程中残炭率显著增加。残炭的SEM照片表明,凝聚相中的残炭和气相中的自由基淬灭是阻燃性提高的原因。这种独特的、周期短、效率高的涂层技术对于来生产市场上可买到的聚合棉混纺织物都有很大的阻燃潜力。

图8 阻燃PET⁃COT织物层层自组装流程[46]Fig.8 Layer by layer self⁃assembly process of flame retardant PET⁃COT fabric[46]

阻燃表面处理在棉、麻、纤维等织物的阻燃改性中颇受好评,具有操作简单、成本较低、材料来源广等特点。该方法得到的阻燃制品的阻燃剂迁出率无法保证,生物安全性曾受到质疑,而且织物在多次水洗后阻燃效果难以维持。

1.4 生物基阻燃改性体系

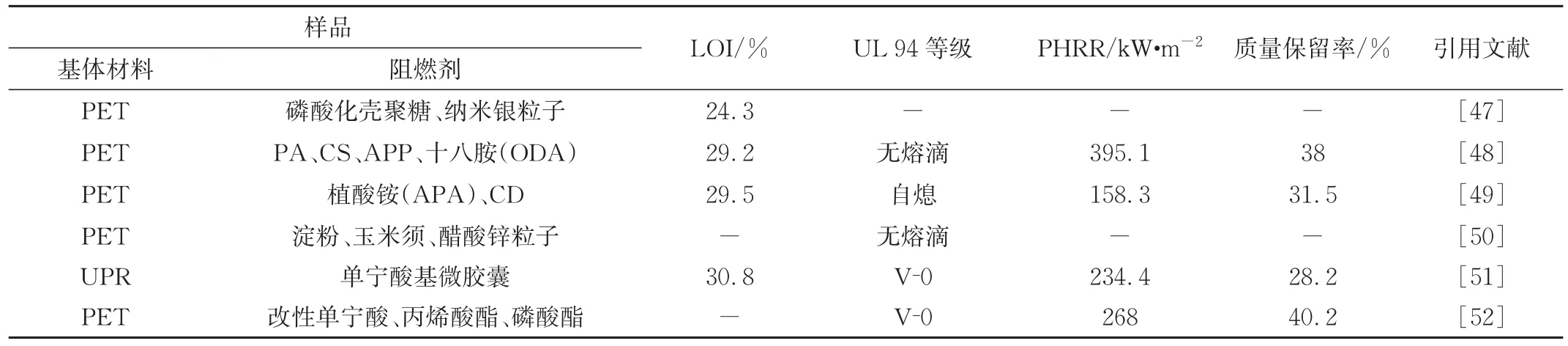

聚酯进行阻燃表面处理所得复合材料的性能如表4所示。

PET纤维是最通用的合成纤维,一旦发生火灾,PET织物的熔体滴落也容易对人体造成二次伤害。随着阻燃剂的环境友好性被人们越来越重视,生物材料如植酸(PA)[47⁃49]、脱氧核糖核苷酸(DNA)[53]、环糊精(CD)[49]、淀粉[50⁃54]、壳聚糖(CS)[48⁃55]、纤维素[56]等,都曾被报道应用于聚酯阻燃体系,相关性能如表4所示。生物基阻燃剂改性的聚酯材料都表现出了丰富的综合性能。Guo等[47]使用LBL技术是通过CS、PA和聚磷酸铵(APP)的混合聚电解质组装成2个双层膜(BL)实现的,赋予PET织物优异的阻燃性能。由钢渣(SS)颗粒和十八胺(ODA)组成的最终层进一步组装到阻燃织物上,这成功地产生了优异的超疏水性,水接触角(WCA)为155 °,水滑动角(WSA)为2 °,与纯织物相比,涂层织物的LOI值从19.8 %提高到29.2 %。最终获得的织物还显示出优异的自清洁和防污能力。它可用于高效分离各种油水混合物。它还能经受180 ℃高温下的长时间热处理而不影响其超疏水性。Guo等[49]采用浸轧⁃干燥⁃固化法在涤纶织物表面构建了一种新型膨胀型阻燃涂层,该涂层含有植酸铵(APA)和环糊精(CD)。涂有19 %APA/6 %CD的PET织物显示出29.5 %的LOI,具有自熄性,并且在垂直燃烧试验中没有熔体滴落。经处理后织物的最大拉力在经向提高了109.5 %,在纬向提高了24.2 %。皮肤刺激试验表明,APA/CD涂层涤纶织物不会引起家兔皮肤红斑和水肿,具有良好的生物安全性。这些结果说明,该研究为生产生物安全阻燃涤纶织物提供了一条可行的途径。

表4 生物基阻燃聚酯复合材料的性能Tab.4 Properties of polyester composites via biobased flame retardant

2 结语

聚酯材料优异的综合性能使其在各种应用场景中都展现出了不俗的竞争力,阻燃聚酯复合材料一直都是阻燃高分子材料领域的研究重点。本文总结了近期阻燃聚酯材料的主要改性方法和阻燃机理,梳理了阻燃复合材料阻燃性能和改性方式之间的关系,并关注了阻燃剂的特征结构赋予复合材料除阻燃能力外其他突出的物化特性。在实际操作时,对于不同需求的聚酯制品应当选择合适的改性方式,如要求生产周期短,成品率高,便于进行阻燃理论的系统化探索和成果转化的产品,首先考虑共混阻燃的方法。对阻燃效率和力学性能要求较高的聚酯材料,本征阻燃将有更高的适配性。而对生物安全性有较高要求的服饰、线毯之类的聚酯复合材料,阻燃表面处理有更大的优势。但总的来说,共混阻燃拥有坚实的科研基础和企业基础,是目前包括将来很长一段时间的主流阻燃改性方法。随着人们对高质量生活需求的不断提高,聚酯纤维的阻燃改性工作渐渐成为了近期聚酯材料研究的主要方向,溶胶⁃凝胶法、层层自组装法、紫外光固化法等阻燃表面处理技术在应用中不断更新。基于聚酯材料的环境友好生物基阻燃体系也不断拓展,聚酯阻燃理论体系正逐步走向科学化、多样化,这对阻燃聚酯材料更加全面的发展有深远影响。