铁路废弃聚酰胺部件回收再生利用

2023-02-07赵微微

赵微微,张 勇,刘 志,张 彬,高 健

(北京铁科首钢轨道技术股份有限公司,北京 102206)

0 前言

绿色一直是高速铁路可持续发展的内在要求。近些年来,中国将绿色发展理念贯穿到高速铁路发展的全过程,广泛采用先进高速的绿色节能技术,努力建设与自然资源承载力相匹配、与铁路沿线生态环境相协调的绿色高速铁路。在明确的“减碳”目标下,进一步扩大绿色环保效应[1⁃4]。扣件系统中聚酰胺部件有绝缘轨距块、轨距挡板、预埋套管等,其材质均为玻璃纤维增强的聚酰胺66(PA66)复合材料,是轨道结构的主要组成部分[5⁃9],在轨道交通的高速、舒适、安全、方便及经济型等方面发挥越来越重要的作用[10⁃12]。轨道扣件在线路上的使用条件千差万别,受到气候环境、通过总重、车辆轴重、行车速度、线路条件和材质性能等因素的影响,会发生扣件松脱、失效等病害,甚至对高速列车行车安全构成威胁,因此需要对扣件系统定期进行更换,以高铁扣件15年使用寿命周期测算,自2023—2039年高铁扣件市场未来首次维护更换约有1 870万套/年的失效扣件,其中聚酰胺部件约12 000 t/年,这个数量是十分巨大的,如何能将这些废弃的聚酰胺部件再利用是我们目前的重要研究方向。

本文通过研究不同增韧体系和用量、增强玻璃纤维的不同长度、直径、长玻璃纤维等对再生材料的影响,将废弃聚酰胺部件破碎改性后再次应用到聚酰胺部件中,实现废弃聚酰胺部件在铁路市场中的闭环循环再生。

1 实验部分

1.1 主要原料

废弃聚酰胺部件,G5⁃6⁃2010,市面回收;

PA66,PA66⁃G33,金发科技股份有限公司;

玻璃纤维,ESC10⁃4.5⁃T435TM①、ESC10⁃3.0⁃T435TM②、ECS7⁃4.5⁃T435TM③、ECS13⁃4.5⁃T435TM④、ERS200⁃13⁃TCR735⑤,泰山玻璃纤维有限公司;

POE⁃g⁃MAH①,KT⁃915D,沈阳科通塑胶有限公司;

马来酸酐接枝三元乙丙橡胶(EPDM⁃g⁃MAH)②,KT⁃7,沈阳科通塑胶有限公司;

助剂,P130,德国布吕格曼有限公司。

1.2 主要设备及仪器

破碎机,JY⁃215,上海聚有机械厂;

造粒试验生产线,TDS⁃35C,南京诺达鑫业挤出装备有限公司;

注塑机,ZBJ25,北京长飞亚机械销售有限公司;

密度电子天平,FA2204B,上海精密科学仪器有限公司;

电子万能试验机,6104,深圳市新三思材料检测有限公司;

冲击试验机,ZBC1501⁃2,深圳市新三思材料检测有限公司;

高绝缘电阻测试仪,ZC⁃90,上海精密仪器仪表有限公司;

马弗炉,SX⁃G18133,天津市中环实验电炉有限公司;

熔融指数仪,ZRZ⁃1452,三思永恒科技(浙江)有限公司;

差示扫描量热仪(DSC),DSC3,梅特勒⁃托利多国际有限公司;

扫描电子显微镜(SEM),Apreo C HiVac,赛默飞世尔科技有限公司;

显微镜,DMM⁃440C,上海蔡康光学仪器有限公司;

疲劳试验机,JNT6402,济南新三思动态试验技术有限公司。

1.3 样品制备

再生颗粒制备:将各个路段维修更换的废弃铁路扣件聚酰胺部件进行收集,回收聚酰胺部件经过破碎机破碎为粒径6~14 mm的颗粒,再进行清洗烘干。配方按照质量分数配比:废弃扣件聚酰胺部件破碎料为70 %~100 %、PA66为0~20 %、玻璃纤维为0~10 %、助剂为0.3 %、增韧剂为5 %~20 %。玻璃纤维从造粒试验生产线的侧喂料斗进入,其他物料从造粒试验生产线的主喂料斗中进入,造粒试验生产线的1区温度设定为265 ℃,2~4区温度设定为270 ℃,5区和6区温度设定为275 ℃,7~10区温度设定为270 ℃,机头温度设定为265 ℃,主机转速设定为300 r/min。

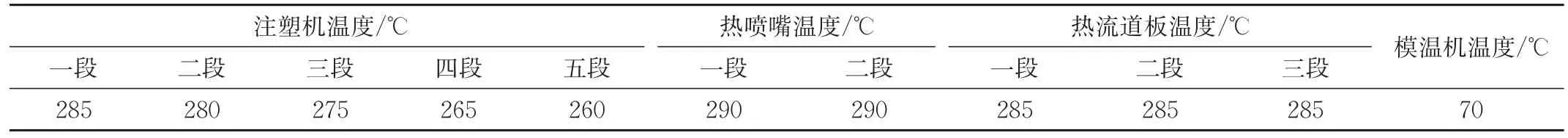

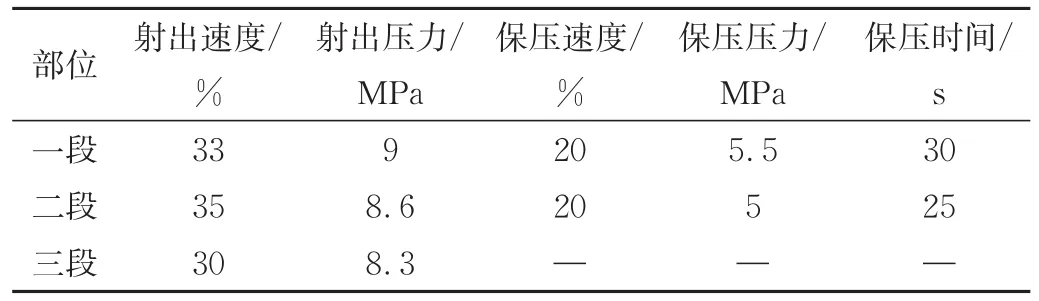

再生聚酰胺部件制备:再生颗粒使用前应烘干,烘干温度为90 ℃,烘干时间为2 h,利用注塑机和具有热流道的模具制备再生聚酰胺部件,成品部件经修边、调湿后放置24 h,注塑工艺参照表1、表2。

表1 再生聚酰胺部件注塑温度Tab.1 Injection molding temperature of recycled polyamide gauge baffle

表2 再生聚酰胺部件注塑工艺Tab.2 Injection molding process of recycled polyamide gauge baffle

1.4 性能测试与结构表征

熔点按照GB/T 16582—2008规定的方法B—偏光显微镜法执行,用刀切2~3 mg样品,每次测试2个试样,计算2次测试结果的平均值,每个待测样品测5组试样;

密度按照GB/T 1033.1测试,选择浸渍法测试,分析天平精确到0.1 mg,每个样品至少应测5个试样,计算5次测试的平均值,结果保留到小数点后第三位;

拉伸强度按照GB/T 1447—2005测试,Ⅰ型标准试样,标距(50±0.5) mm,厚度为4 mm,拉伸速度为10 mm/min,试样至少应测5个,计算5个试样实验结果的算术平均值,保留3位有效数字,必要时说明每个试样的破坏情况;

弯曲强度按照GB/T 9341测试,试样推荐尺寸为:长度为(80±2) mm,宽度为(10±0.2) mm,厚度为(4±0.2) mm,试验速度为2 mm/min,至少测试5个试样,计算5个试样试验结果的算数平均值,计算结果以3位有效数字表示;

无缺口冲击强度按照GB/T 1043.1测试,1型样条,每组试样数应不少于10个,并保证同批有10个有效试样,选出最常出现的破坏类型,记录此破坏类型的冲击强度平均值,结果以3位有效数字表示;

体积电阻率按照GB/T 1410—2006测试;水煮2 h后取出样品用滤纸擦干表面水分后,在500 V交流电压下测试其电阻值,每个样品测试5个试样,要求其结果均合格;

玻璃纤维含量按照GB/T 9345.4测试,称取试样质量1~2 g,燃烧60 min,分析天平上称量,精确至0.1 mg,每个样品测试5个试样,要求其结果均合格,结果精确至0.1 %;

熔体质量流动速率按照GB/T 3682.1测试,试验条件为280 ℃、2.16 kg,试样质量为4~8 g,逐一收集按一定时间间隔(5 s/10 s)的挤出物,冷却后将保留下的切断(至少3个)逐一称量,准确到1 mg,计算平均质量;

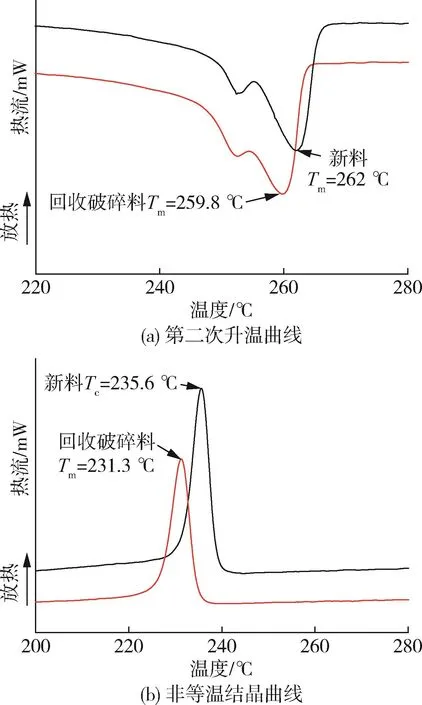

DSC分析:取10 mg左右样品放入铝坩埚中,以氮气保护条件吹扫流量为50 mL/min,升温速率为10 ℃/min,从常温升到300 ℃,恒温5 min,消除热历史,然后再以3 ℃/min的速率降温到25 ℃,再以3 ℃/min的速率升温到300 ℃作为一个测试周期,熔点数据以二次升温测试结果为准;

SEM分析:取冲击试验后的样条使用导电胶固定在试验台上,加速电压为5 kV时进行断面形态扫描;

显微分析:将样品颗粒放进马弗炉中于700 ℃灼烧5 h后取出,放置于载玻片上,滴加适量去离子水,使得玻璃纤维均匀分散在载玻片上,在显微镜上观察玻璃纤维长度;

再生聚酰胺部件的测试按照TB/T 3395.3—2015测试,型式尺寸应按设计规定采用专用量具和卡尺进行测量;排水率则称量经吸水处理后的样品,再称量在(120±3) ℃烘干2 h后的质量,计算排水率;内部空隙则是将轨距挡板沿中心线截面锯开,在该截面应无内部气泡或空隙;抗压性能则是采用万能试验机对轨距挡板施压,试验后不应伤损和翘起;疲劳性能则是采用疲劳试验机,在300万次荷载循环后进行测量。

2 结果与讨论

2.1 废弃聚酰胺部件性能分析

图1为回收破碎料和新料的DSC对比曲线。从图1(a)可以看出,二次升温时PA66材料出现熔融双峰,这2个峰分别是PA66中的γ型晶体熔融形成的肩峰和α型晶体熔融形成的主峰。回收破碎料相对于新料的α主峰逐渐减弱且向低温方向移动,γ肩峰也向低温方向移动。从图1(b)可以看出回收破碎料的起始结晶温度和结晶峰值温度都有所降低。经查相关文献可知聚合物晶体的熔点与晶片厚度有关,熔融双峰向低温方向移动说明α主峰和γ肩峰所形成晶体的晶片变薄,这是因为回收破碎料经过10余年的风吹日晒发生热氧老化降解使PA66基体中分子链排列规整性受到破坏,导致主峰和肩峰晶体中的晶片变薄,从而导致熔点降低。在降解同时空气中的氧会与—CH2—中的H原子形成过氧化物,进而裂解成自由基攻击—CH2—和羰基发生交联反应,氢键遭到破坏并且分子链运动降低,导致结晶能力下降[18⁃19]。

图1 回收料和新料的DSC曲线Fig.1 DSC curves of recycling materials and new materials

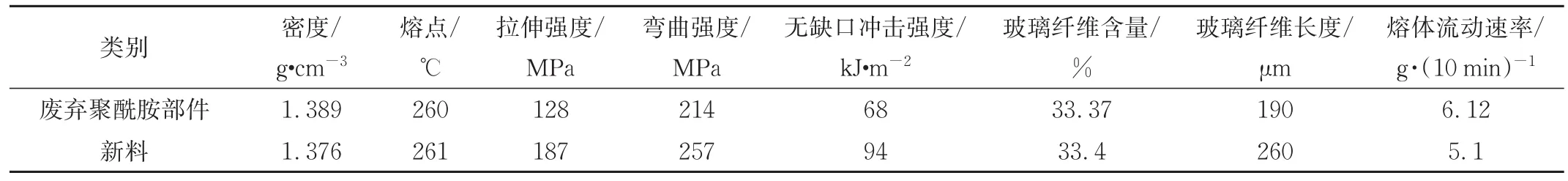

表3为废弃聚酰胺部件部分测试性能和聚酰胺部件新料物理性能对比。可以看出废弃轨距挡板力学性能降低,尤其是拉伸强度、弯曲强度和无缺口冲击强度等,熔体流动速率变大,这是由两方面的原因造成,第一是因为轨距挡板在使用过程中经受风吹日晒等外界因素导致的高分子链的断链、抗老化助剂失效等老化现象,第二是因为玻璃纤维在反复加工过程中发生大量断裂,无法继续发挥增强的作用,因此废弃聚酰胺部件回收后无法直接再利用的轨距挡板生产中,需要对废弃聚酰胺部件进行改性,实现其可再生利用。

表3 废弃聚酰胺部件和新料的性能对比Tab.3 Comparison of waste polyamide components and new materials

2.2 玻璃纤维对再生复合材料力学性能的影响

2.2.1 玻璃纤维长度的影响

通过将废弃聚酰胺部件回收清洗破碎后加入PA66、助剂和不同长度的玻璃纤维[13]来实现其回收利用的价值,表4为利用不同长度的玻璃纤维和长纤对再生复合材料进行改性,可以看出随着添加玻璃纤维长度的增加,再生复合材料的力学性能有所增加,尤其是无缺口冲击强度,这是由于添加的玻璃纤维长度越长,经过加工后玻璃纤维保留长度越长,增强效果越好,但是过长的玻璃纤维则会导致成型难度增加,并且还会导致再生聚酰胺部件表面粗糙,出现浮纤,因此废弃聚酰胺部件回收再生利用时选择长度为4.5 mm的玻璃纤维其增强效果较好,加工性能也较好,并且最终再生聚酰胺部件表面更光滑。

表4 不同长度玻璃纤维再生复合材料的性能对比Tab.4 Comparison of glass fiber regeneration composites of different lengths

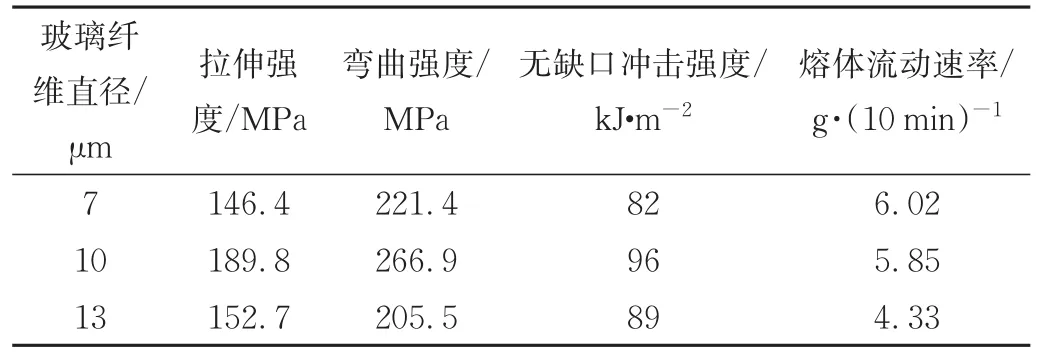

2.2.2 玻璃纤维直径的影响

表4为添加不同直径的玻璃纤维对再生聚酰胺部件性能的影响,从表5中可以看出玻璃纤维直径为10 μm时的增强效果最好,这是因为玻璃纤维直径较细时(7 μm)虽然加工性能好但在加工过程中经过螺杆的剪切等作用导致玻璃纤维长度过短,致使玻璃纤维失去增强的作用,并且玻璃纤维直径低于10 μm时价格会较高。当玻璃纤维直径较粗时(13 μm)玻璃纤维无法与聚酰胺基体形成有效的粘接,同等含量的玻璃纤维(TB/T 3395.3—2015中玻璃纤维含量要求30 %~35 %)直径较粗时,较粗的玻璃纤维根数较少,与聚酰胺基体形成的粘接面积较小,无法起到有效的增强效果,不能得到力学性能优异的再生聚酰胺部件,因此选择直径为10 μm的玻璃纤维对再生聚酰胺部件的增强效果最好。

表5 不同直径玻璃纤维再生复合材料的性能对比Tab.5 Comparison of properties of regeneration composites with glass fibers of different diameter

2.3 增韧剂对再生复合材料的影响

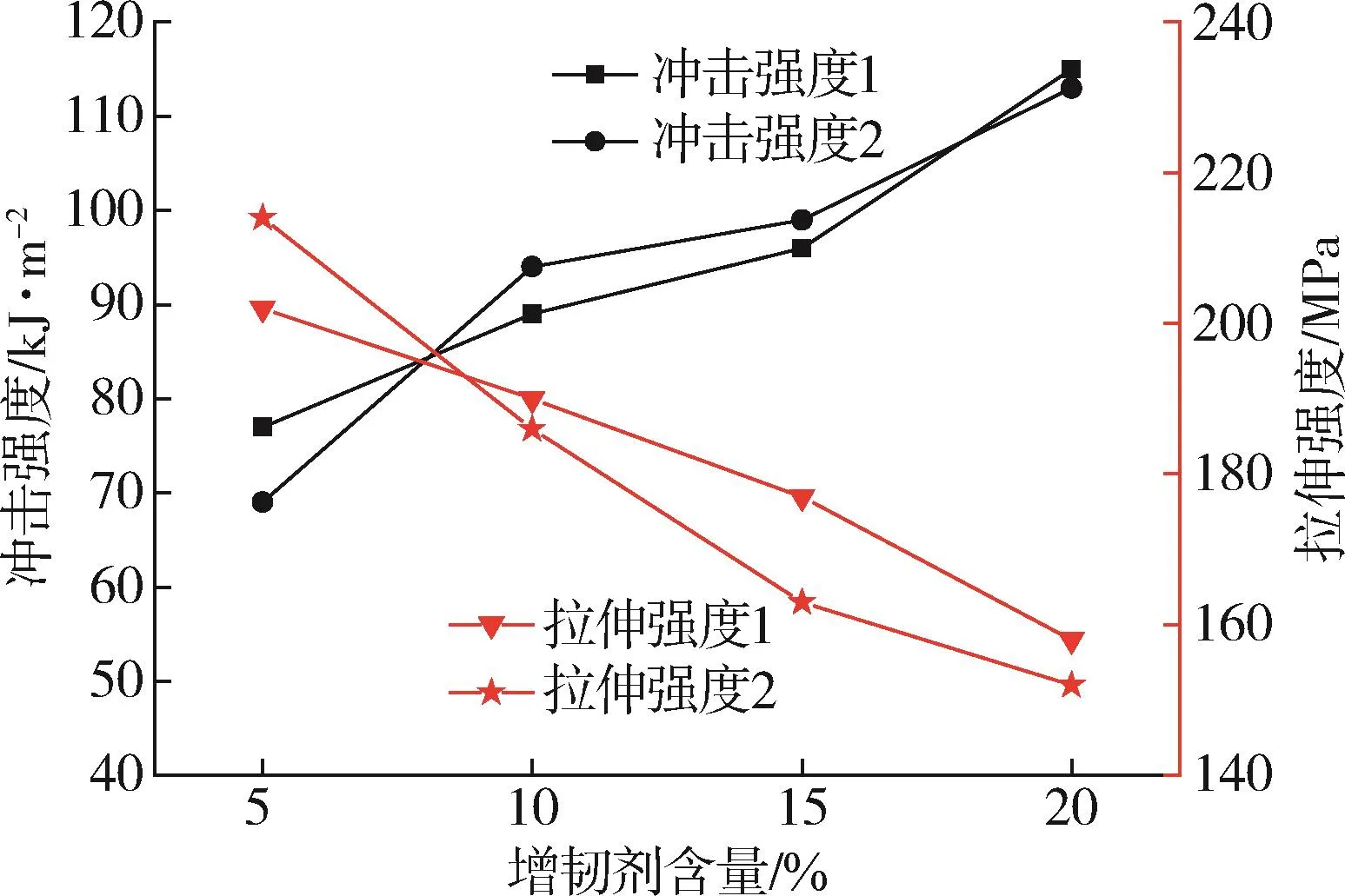

PA66本身的冲击强度较差,目前市面上大都采用添加增韧剂的方式来改性达到增韧的效果[14⁃16],根据表2中废弃聚酰胺部件性能指标可以看出其无缺口冲击强度下降明显,因此对废弃聚酰胺改性同样采用添加增韧剂的方式来增强。图2是两种PA66常用增韧剂(其中1为POE⁃g⁃MAH,2为EPDM⁃g⁃MAH)对再生复合材料力学性能的影响,可以看出随着增韧剂含量的增加,再生复合材料的冲击强度都得到较大提升,但拉伸强度随着增韧剂含量的增加明显降低,因此综合考虑冲击强度、拉伸强度和价格等可以看出这2种增韧剂在含量为10 %时各项力学性能都较好。

图2 增韧剂对复合材料冲击强度和拉伸强度的影响Fig.2 Effect of tougher agent on the impact and tensile strength of the composite materials

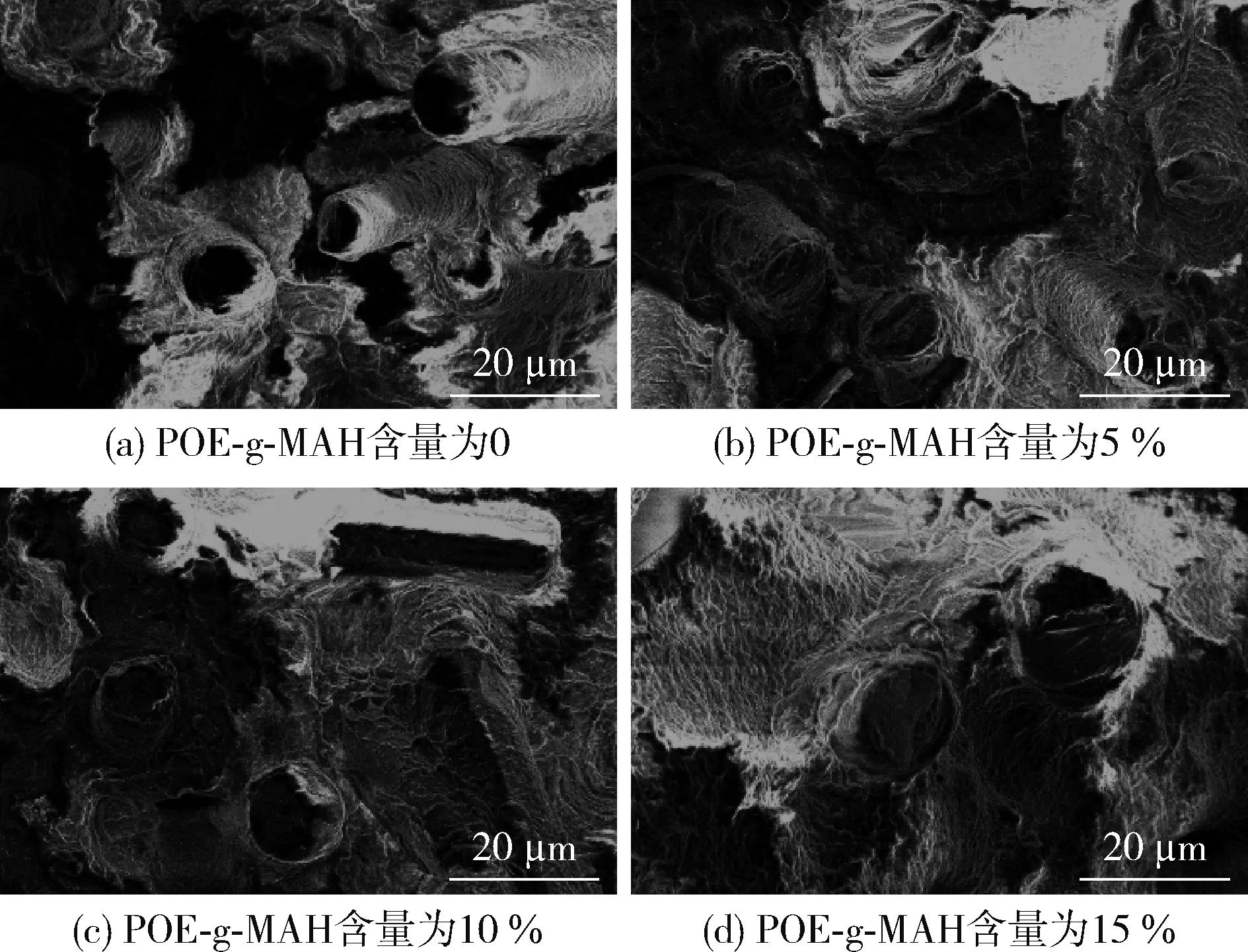

对比增韧剂不同含量断面形态如图3所示,可以看出当没有添加增韧剂时有较多的玻璃纤维裸露在外,表面附着物较少,断面空隙较多,而当增韧剂含量逐渐增大时玻璃纤维裸露越来越少,表面附着物增多,断面空隙变小,相界面结合逐渐变好,这是因为增韧剂的加入可以有效吸收冲击能力并组织银纹扩张,另一方面是因为玻璃纤维表面的偶联剂可以和增韧剂中的马来酸酐基团形成较强的化学键使玻璃纤维的韧性得到提升。

图3 不同含量POE⁃g⁃MAH时复合材料冲击断面的SEM照片Fig.3 SEM diagrams of composites with different content of tougher agent

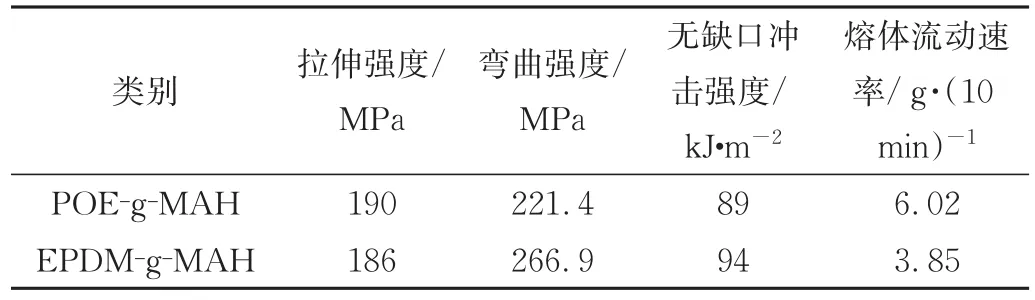

对两种增韧剂含量为10 %时的再生复合材料进行综合评价,其各项数值如表6所示,可以看出增韧剂对力学性能改善效果都较好,但是EPDM⁃g⁃MAH增韧剂的加入会导致复合材料的熔体流动速率较低,流动性变差,加工困难,这是由于橡胶类增韧剂在使用时一般需要进行硫化交联处理,加工过程中会出现交联物质累积在螺杆挤出机机头的现象,从而导致加工困难、挤出量波动较大等问题[17],因此选用POE⁃g⁃MAH作为废弃聚酰胺部件回收再利用的增韧剂,添加量为10 %。

表6 两种增韧剂对复合材料影响综合性能对比Tab.6 Comparison of the effects of two toughers on properties of the composite

2.4 再生聚酰胺部件性能分析

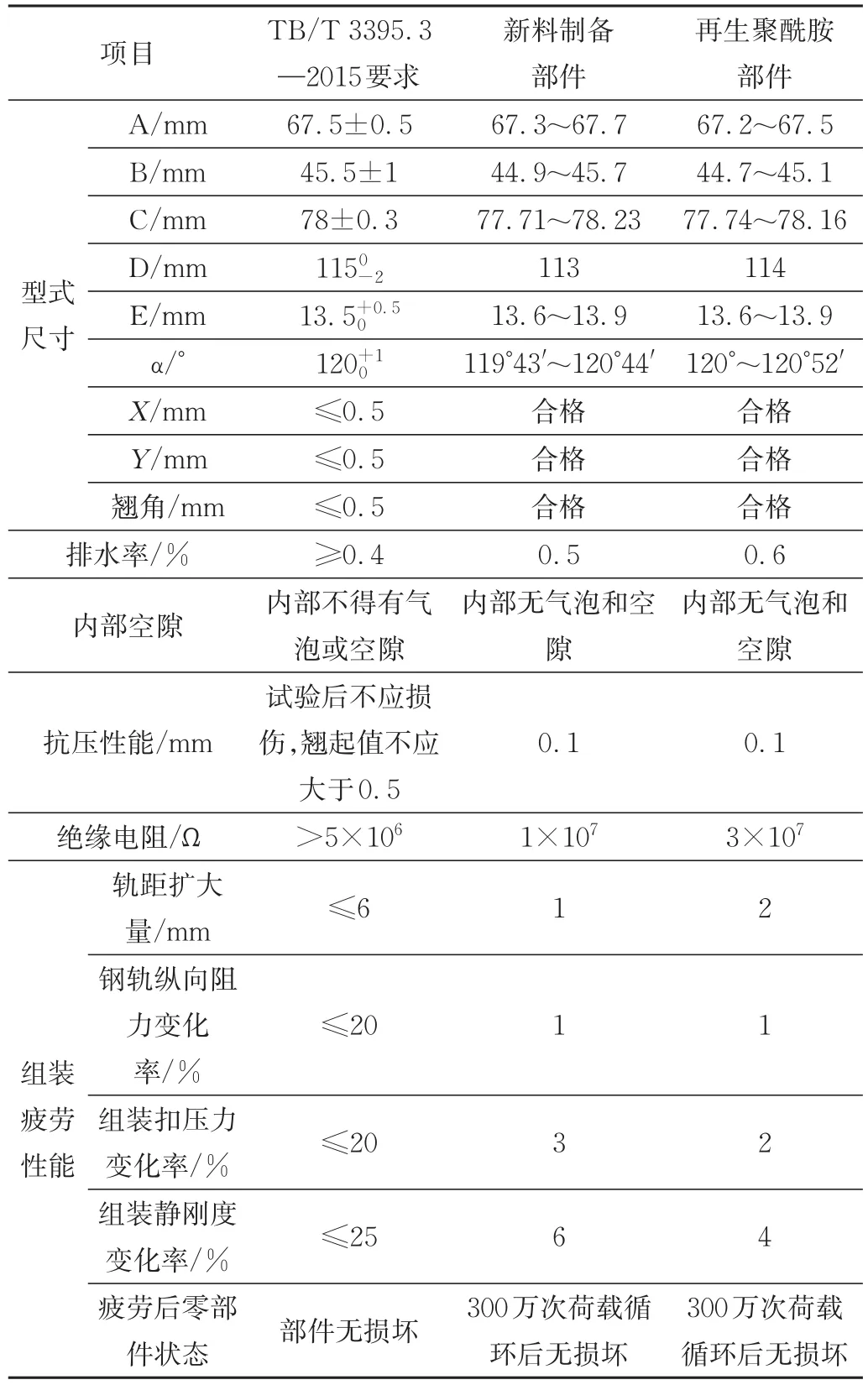

根据上述分析,原材料采用直径为10 μm、长度为4.5 mm的玻璃纤维,增韧剂含量为10 %的POE⁃g⁃MAH改性的再生颗粒,按照表1的注塑工艺进行注塑,对注塑部件按照TB/T 3395.3—2015标准对部件和组装性能进行测试,测试结果如表7所示,可以看出按照上述原材料和工艺制备的聚酰胺部件完全满足TB/T 3395.3—2015标准对部件和组装性能的要求,从具体型式尺寸测量结果看出用废弃回收部件经改性再次制备的部件不仅满足使用性能,而且生产的部件具有良好的尺寸稳定性。再生部件经过300万次疲劳测试后各项指标均满足要求,并且部件无损坏,说明用废弃聚酰胺部件改性后制备的再生部件具有良好的耐磨性能和耐疲劳性能。

表7 再生聚酰胺部件检验结果Tab.7 Test results of recycled polyamide components

3 结论

(1)采用不同长度和不同直径的玻璃纤维对再生聚酰胺进行改性,当玻璃纤维长度为4.5 mm、直径为10 μm时制得聚酰胺再生颗粒料各项综合力学性能优异,满足聚酰胺部件对原材料各项力学性能的要求;

(2)通过添加不同的增韧剂种类和含量发现,采用POE⁃g⁃MAH增韧剂且添加量为10 %时所得再生颗粒料的各项性能优异,满足TB/T 3395.3—2015中对聚酰胺部件原材料的要求,且综合性能良好;

(3)采用长度为4.5 mm、直径为10 μm的玻璃纤维和POE⁃g⁃MAH增韧剂且添加量为10 %时所制的聚酰胺部件产品尺寸和性能指标满足要求,且部件具有良好的尺寸稳定性等,部件经组装疲劳性能测试后未发生损坏,各项组装性能均满足要求。