冲压线自动化虚拟仿真技术研究及应用(上)

2023-02-07高贵麟罗超群孙书明白昱璟苏广川胡英杰中国第一汽车集团有限公司工程与生产物流部

文/高贵麟、罗超群、孙书明、白昱璟、苏广川、胡英杰·中国第一汽车集团有限公司工程与生产物流部

为突破企业及行业高速冲压线生产应用过程中的瓶颈,掌握了冲压生产线离线模拟仿真技术、端拾器设计及离线精准搭建、在线程序优化及调试、自动化辅助工艺问题解决等先进技术;同时构建了创新的端拾器采购模型并自主搭建了技术及管理体系。实现了新车型模具首次上线自动化安全通过率100%;新车型首次上线调试时间由行业平均16 ~32 小时每品种降至平均4.5 小时每品种;新车型端拾器项目生准降投资50%;自动化模拟仿真技术已实现全生产线、全工序、全车型、全制件的系统应用,已形成企业核心数字化工艺制造技术。

从2000 年至今,伴随着中国乘用车市场进入加速阶段,作为汽车制造四大工艺之首的冲压装备也通过改造及新线规划得到迅速发展,主要表现为:单机及生产线更加数字化、智能化、柔性化;单机向联线发展;手工操作向自动线发展;液压线向机械线发展;机械线向高速线发展,继而向伺服线发展;搭载生产线自动化模拟仿真技术的高速冲压线得到车企及设备制造商的极大关注并开始逐步应用。但伴随着生产线愈加复杂,也同时面临诸多影响效率、成本、质量、专业技能人员缺失等棘手问题,主要表现为以下方面:

⑴冲压自动化同步工程核心技术垄断在国外供应商手里。

⑵以往端拾器投资成本较高,端拾器设计依赖于供应商。

⑶自动化首次上线调试时间长,占用在线生产时间较多。

⑷自动化故障影响因素复杂,停台率相对较高。

⑸缺少离线的端拾器精准搭建装置,在线搭建时间较长。

⑹工艺调试问题,能否发挥自动化技术潜力协同解决。

⑺企业及行业亟需掌握自动化技能的人员,如何实施培养应用。

⑻自动化流程、职责缺失以及没有标准的作业规范,导致人员流失带来的风险极大。

正所谓“工欲善其事,必先利其器”,自动化技术正是解决该问题的可靠的快捷利剑。因为它是产品设计、工艺设计、模具结构设计、设备生准、设备维修及生产应用的接口,涉及到多方面技能,需要系统地全面规划。

搭建数字化冲压线自动化模拟仿真体系

基于车企主机厂及下游供应商的现状问题,利用数字化转型契机,通过体系建设,要开发冲压同步工程系统,定义新业务、掌握新技能、明确新流程、研发新技术。并依据体系持续深入开展技术研究及应用实施。

不断细化/深化的冲压同步工程技术系统开发

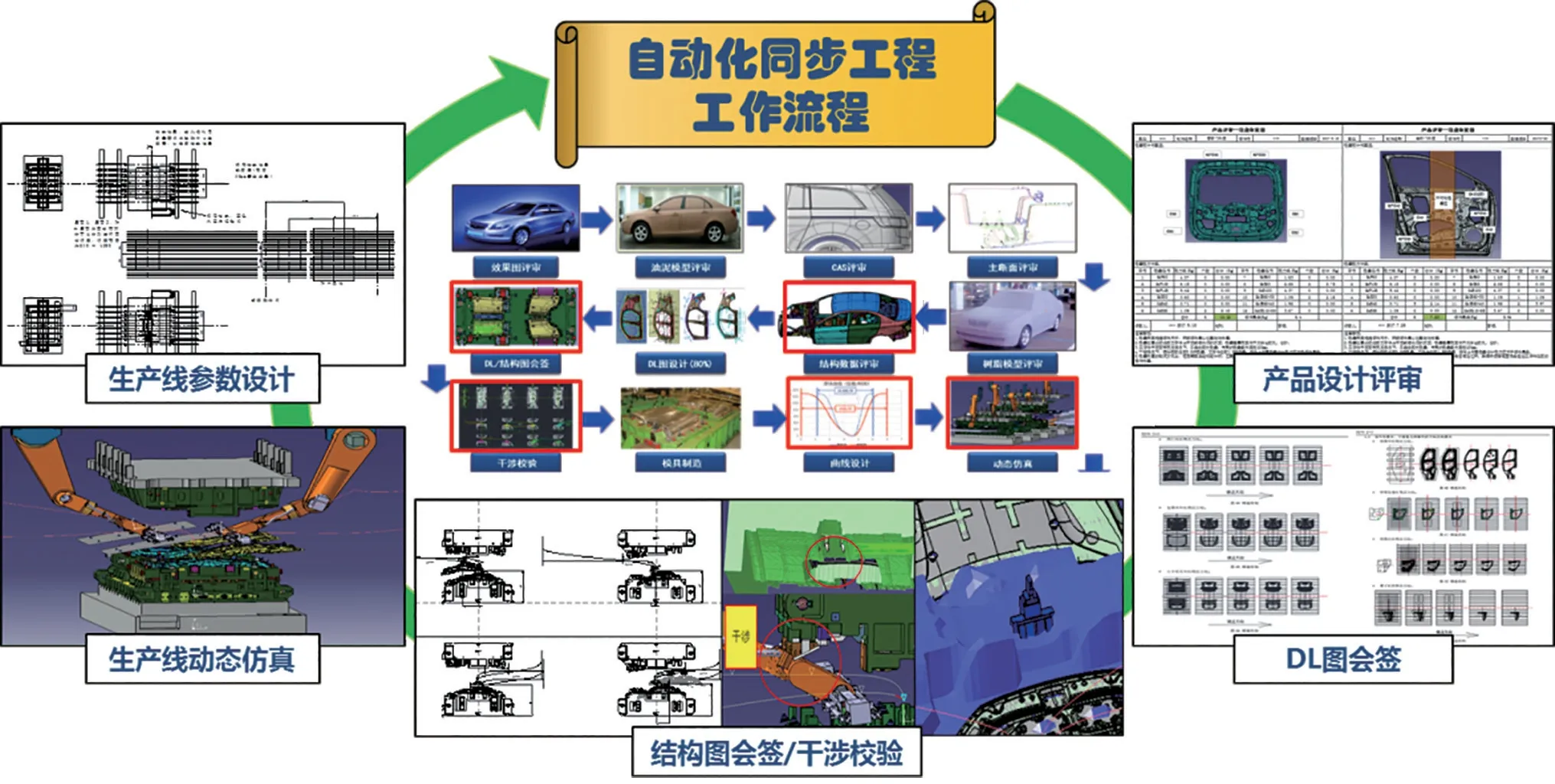

基于伺服线仿真技术的应用,构建冲压工艺前期SE 工程体系建设,最终实现产品设计与PLS(Press Line Simulation 压机线模拟仿真,以下简称PLS)、CAE 在前期的风险控制。如图1 所示,目前PLS 已成为冲压数字化、智能化及数字孪生不可或缺的技术,在全车型冲压制件中已实现应用。

图1 冲压同步工程系统

“自动化”定义

区别于一般设备电气自动化及生产线自动化功能(当出现质量问题时立即停线)定义。通过线下(离线)的生产线运动曲线模拟仿真及端拾器设计及线下精准调试,以实现高速冲压线安全、高效地生产,进而实现生产线虚拟仿真与实际运行的真实映射并持续优化。

技能要求

需求的技能包括:⑴设备生准及改造规划;⑵冲压工艺及模具结构;⑶曲线及端拾器设计;⑷机器人编程及现场调试;⑸整线调试及优化;⑹同步工程分析;⑺端拾器生准及降成本;⑻各种相关软件应用。

职责与流程

构建了扁平、垂直化的高效“单人负责制”工作机制。PLS 模拟仿真以往采取外包方式,难点是前期SE 工程无法提前介入,其他自主设计的企业工作模式采用内部跨部门多人、多层级设计及管理,会导致质量衰减、效率低及信息传递偏差问题发生。“单人负责制”表现为同一工作单元可独立系统性地完成曲线设计、优化、SE 工程、端拾器现场搭建、调试的全寿命周期的过程控制。可确保信息传递的准确性、无衰减及高效性。根据业务需求及资源匹配情况,梳理了工作流程及工作职责,如图2 所示。

图2 自动化工作规范

主要核心技术

通过对最难的Crossbar 生产线Delmia V5 PLS 系统仿真技术的研究,掌握以下方面自动化技术:

⑴冲压自动化同步工程技术,包括自动化结构数据评审、自动化DL 图会签、自动化结构图会签、自动化模拟仿真及参数设计等。

⑵端拾器生准自主设计技术,包括生准流程梳理、自主设计、通用技术、选型和离线搭建标准化等。

冲压生产线调试、优化及故障解决技术。包括生产线调试技术、机器人调试技术等。

⑶生产线调试优化与故障解决,以及自动化辅助工艺技术,包括上下模接触速度优化、上模带件优化、节拍快速提升等。

⑷自动化仿真软件技术方案开发。

进而拓展到针对Speedbar、Transfer 及Robospeed 三种传输装置生产线的技术开发,真正做到利用数字化技术对自主体系的产品做到全生产线、全工序、全制件的全体系推广应用,并通过多年持续的体系建设及数字化、智能化子项目的投入,最终不断提升规划目标及指标。

冲压自动化同步工程技术自主开发

近年来,冲压同步工程技术快速发展,已成为新车型设计开发过程中必不可少的环节。但大多数冲压同步工程都集中在成形性CAE 仿真分析上,从成形缺陷角度进行同步开发同步评审,但忽视生产性角度的产品设计评审,致使模具设计甚至返厂生产调试阶段问题较多,生产过程稳定性差、无法达到要求的节拍生产。为避免此类问题发生,开展了从产品结构数据到模具结构图纸的全流程自动化同步评审,将大量生产性问题消灭于前期设计阶段,大幅提升后期工作效率。冲压同步工程系统如图3 所示。

图3 冲压同步工程系统

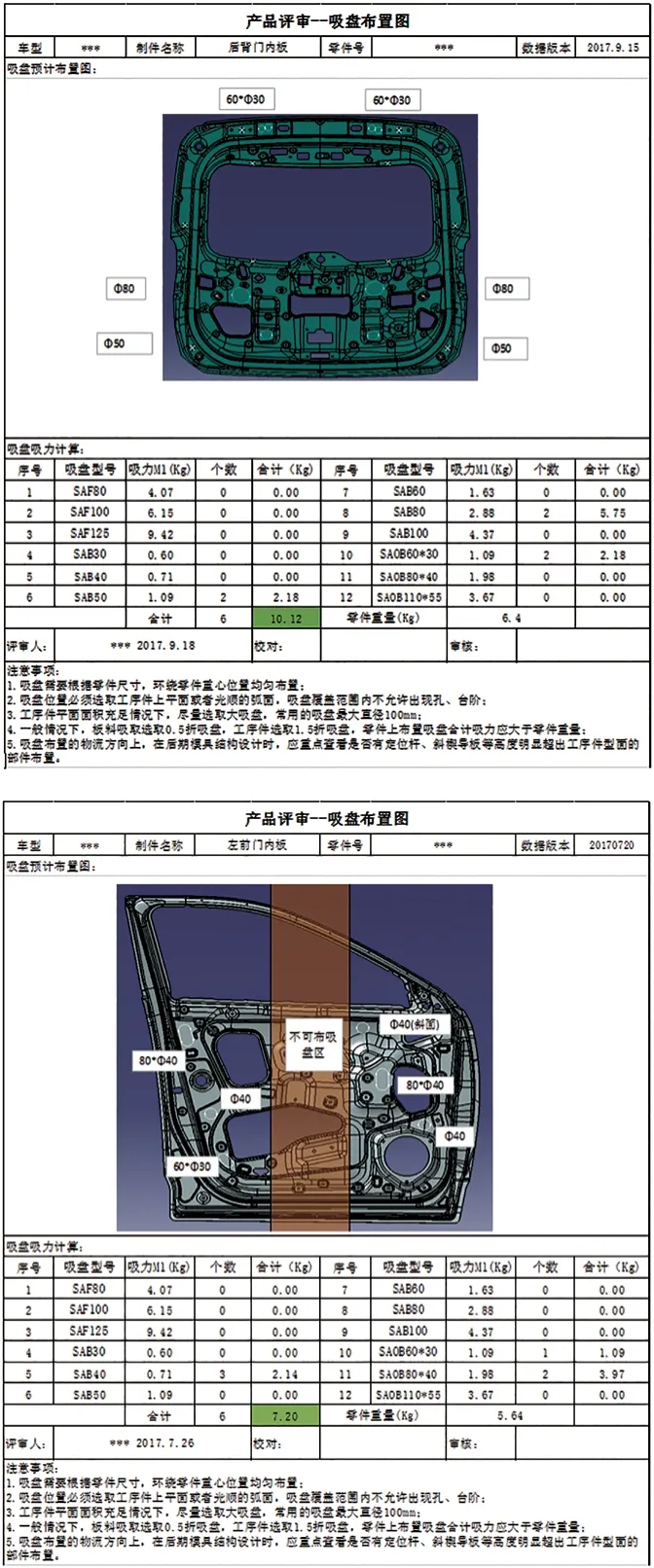

⑴自动化结构数据评审。

为保证新设计的冲压件有足够的吸盘布置位置,从结构数据下发开始,自动化工程师便开展结构数据评审,以便提前确认吸盘布置位置,防止后期因吸盘布置位置不佳导致的生产停台。图4 是吸盘布置评审工具。

图4 吸盘布置评审工具

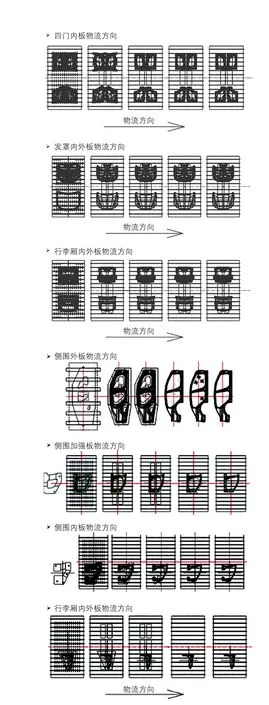

⑵自动化DL 图会签。

DL 图是冲压工艺的最终图纸,它包含许多生产条件信息。例如,零件物流方向、修冲工序选择、一模多件布置、功能斜楔形式等信息。这些信息大多需要初版模具结构图设计完成后才能展现,但模具结构图设计时间长,修改起来更是牵一发而动全身。如图5 所示,制定了侧围外板、发罩内外板等冲压件的物流方向标准,并直接介入DL 图会签,提前识别、优化工艺设计,提高模具结构设计质量,减少结构图修改工作量、压缩评审周期、提前模具投铸时间。

图5 冲压件物流方向标准

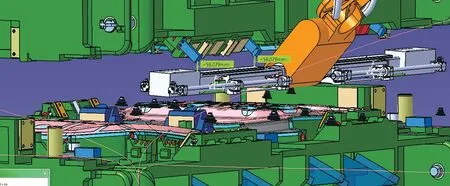

⑶自动化结构图会签。

模具结构图是模具实物的最终图纸。自动化结构图会签就是要保证模具符合冲压车间现场生产线要求,并又快又稳地进行冲压件生产。在高速生产过程中,自动化装备运转速度极快,碰撞的损失极大。即使通过调整避免干涉碰撞,往往也会极大地损失生产效率,所以必须预先精确地进行模具结构的干涉校验。

3D 动态干涉校验法:如图6 所示,利用三维动态自动化仿真工具模仿自动化传输动作进行干涉校验。

图6 自动化三维动态仿真校验

模具干涉空间校验法:如图7 所示,利用专用的冲压线自动仿真工具,针对零件的自动化曲线生成模具干涉空间用于模具全面干涉校验。

图7 模具干涉空间校验模具结构图

⑷自动化参数设计。

模具结构图锁定后模具可以加工制造,但要想最终满足在现场冲压线上进行生产,还需要完成生产线自动化装备的参数设计。通过对现场机械生产线及伺服生产线全线自动化装备开展建模,设计了专用的自动化参数设计工具,并按自动化工序卡(图8)规范填写整线自动化参数,可满足生产线上线设置及数据记录。从而全面、系统性地掌握了整线自动化设计技术。

图8 自动化工序卡

冲压端拾器设计技术自主开发

端拾器设计技术之前一直掌握在供应商手中,主机厂只能被动地采用整包发包的生准模式,即供应商负责端拾器设计、制造运输、安装调试、陪产的“交钥匙”模式。因此端拾器项目中一般包含设计费,并且项目周期长。而且由供应商设计端拾器图纸来确定零件的型号及数量,大大增加了端拾器的成本。

基于以上背景,本着降成本、缩短项目周期、掌握端拾器核心技术的目的,对端拾器生准流程梳理、端拾器自主设计及搭建方法、端拾器选型及搭建标准化、端拾器通用及下件方式优化、生准模式优化及降成本等方面展开研究。

高山流水

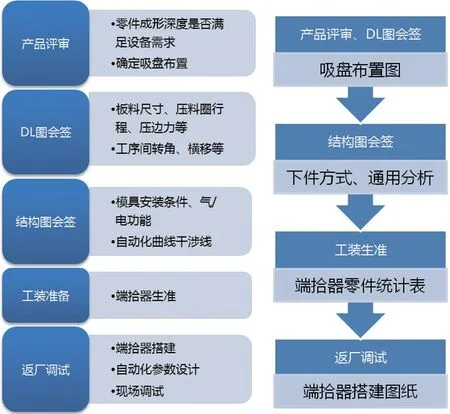

⑴端拾器生准流程梳理。

通过梳理端拾器生准每个阶段工作内容及输出文件,在冲压自动化同步工程产品评审、DL 图会签、结构图会签各阶段工作内容的基础上形成了如图9 所示生准流程。

图9 端拾器生准流程

⑵线内端拾器通用技术研究。

1)线首拆垛端拾器通用。

如图10 所示,通过测绘拆垛及对中通用端拾器Catia 数模,制定了拆垛、对中及F0 通用方案并实施,新车型是否可通用一目了然。其中拆垛通用可减少2套/品种,对中通用可减少1 套/品种;F0 端拾器通用可减少1 套/品种。

图10 拆垛及F0 端拾器通用

2)线尾端拾器通用。

一模多件模具原线尾下件方式为最后一序机械手将成品件放在穿梭小车上,然后穿梭小车移动至线尾皮带处,再由线尾机器人从穿梭小车上将成品件抓起放到左右两侧线尾皮带机上。

制定了线尾下件方式优化方案(图11),通过优化最后一序机械手自动化曲线,直接将成品件放入线尾皮带机上,则可以省去穿梭小车及线尾机器人的工艺动作,减少穿梭小车及线尾机器人端拾器2 套/品种。

图11 线尾下件方式优化方案

⑶端拾器选型数据库建立。

通过端拾器标准件库建立,可以在端拾器生准阶段选择最适合的端拾器零件型号。既保证了端拾器调试的效率和便捷性,又保证了端拾器使用及搭建过程的稳定性。

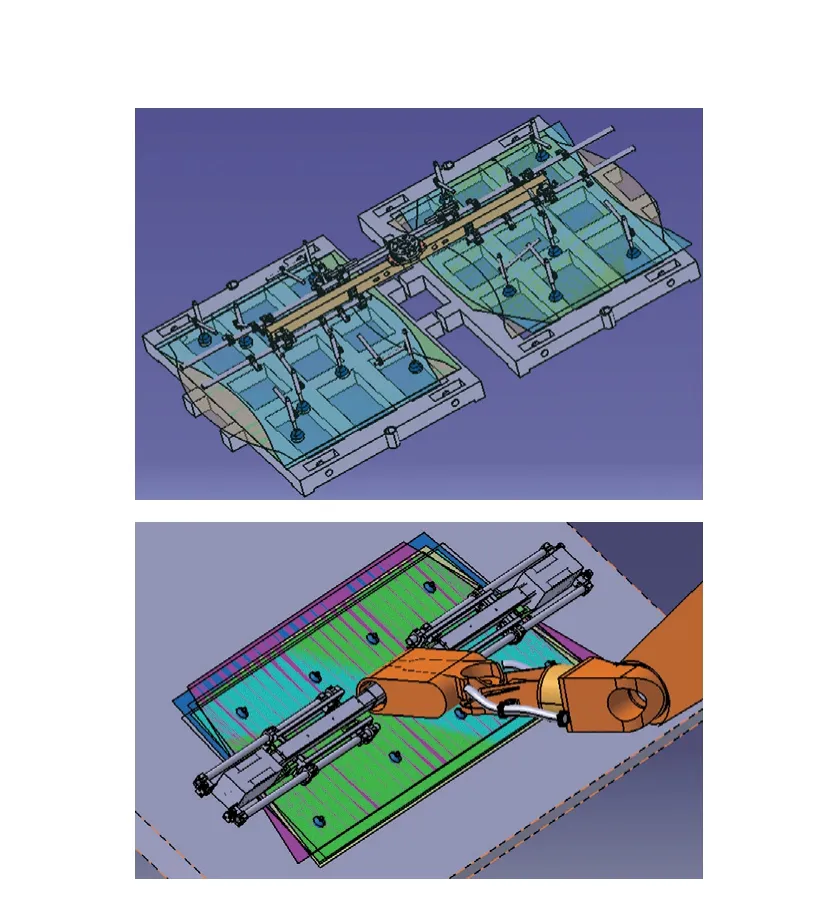

⑷端拾器自主设计。

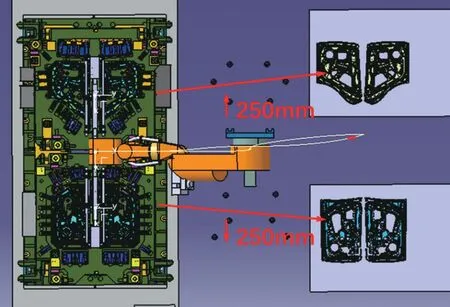

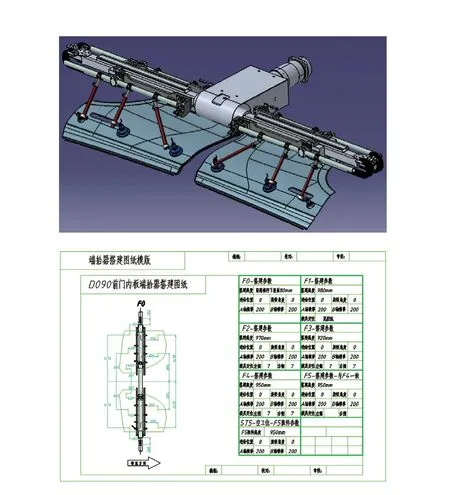

搭载PLS 离线仿真技术,掌握了端拾器自主设计技术。在新车型CAS 评审阶段,进行吸盘位置评审及吸力校核计算,输出吸盘布置图。在DL 图和结构图会签阶段,使用PLS 进行离线仿真及干涉校验,可以自动快速建立端拾器模型并输出端拾器零件统计表及端拾器搭建图纸(图12)。首次上线前,使用离线搭建平台完成端拾器预搭建。首次上线只需微调即可,大大节省线上端拾器调试时间。

图12 自动生成端拾器模型及端拾器搭建图纸

⑸冲压端拾器自主设计降成本。

由于掌握了冲压端拾器自主设计,进而将端拾器生准模式由“整包模式”优化为“配件模式”。配件模式是由自动化人员负责端拾器设计、型号选型及数量统计,形成数量清单进行招标,供应商只需提供端拾器零件。通过端拾器自主设计、气动元器件国产化、通用设计及线尾下件方式优化等措施,端拾器项目成本降低约50%。