某核电汽轮发电机组调试期间振动数据分析及处理

2023-02-04唐兆轩颜军明时朝杰冯志超卓亮辉

唐兆轩,颜军明,时朝杰,冯志超,卓亮辉,李 毅

(中核霞浦核电有限公司,福建 霞浦 355100)

0 引言

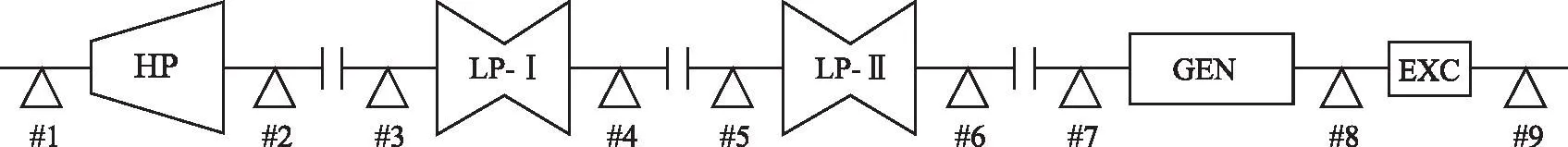

某核电汽轮发电机组由东方电气集团设计生产制造,汽轮机为 HD650A 型核电汽轮机,额定功率为650.148 MW,主蒸汽为12.9 MPa、479.4 ℃,额定转速为3 000 r/min,为单轴、三缸、四排汽、汽水分离二级再热、凝汽式核电汽轮机,配以东方电机厂生产的 QFSN-660-2-22D型发电机,冷却方式为水-氢-氢。汽轮发电机组轴系由高压转子、低压I转子、低压II转子、发电机转子及励磁机小轴构成,高压转子、低压I转子、低压II转子和发电机转子均采用双支撑结构,励磁机小轴采用单支撑,轴系共有8个径向轴承和1个稳定轴承。 汽轮发电机组轴系结构简图如图1所示。

图1 机组轴系简图Fig.1 The schematic of unit shaft system

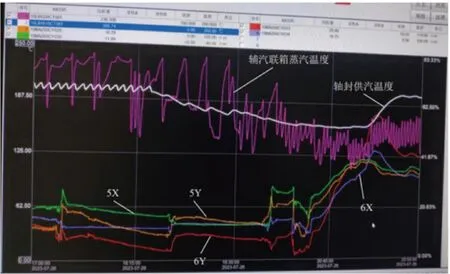

图2 轴封供汽温度、辅汽联箱蒸汽温度及振动趋势图Fig.2 The shaft seal steam supply temperature,auxiliary steam header steam temperature,and vibration trend

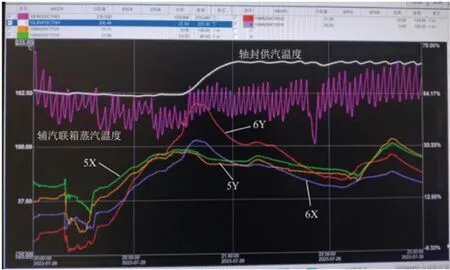

图3 轴封供汽温度调整前后振动变化情况Fig.3 Vibration changes before and after adjusting the steam supply temperature of the shaft seal

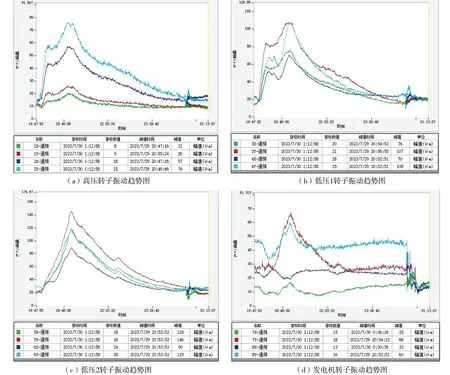

图4 高压、低压1、低压2、发电机转子振动趋势图(从左到右、从上至下)Fig.4 The high voltage,low voltage 1,low voltage 2,generator rotor vibration trend (from left to right,top to bottom)

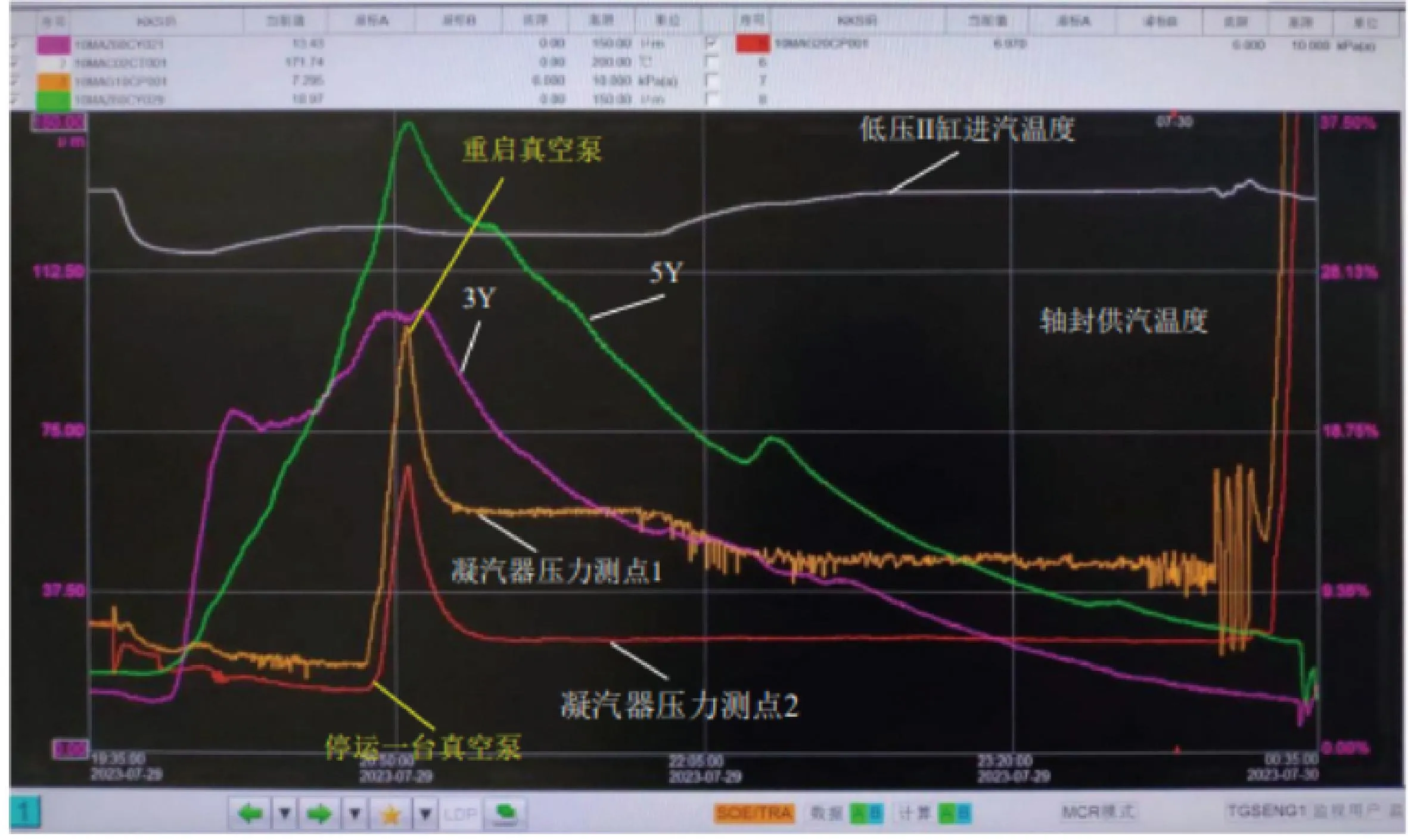

图5 凝汽器压力与振动变化趋势Fig.5 The trend of pressure and vibration changes in condensers

1 机组出现的主要振动异常情况

在汽轮发电机组调试期间,机组出现的主要振动异常类型为动静碰磨。在整个调试期间,由于各种原因共发生了6次摩擦,甚至引发了机组的打闸跳机。汽轮发电机组作为核电厂重要设备,振动水平是衡量其安全稳定运行的重要指标,频繁摩擦引发的振动故障必然会对机组带来较大的危害。

汽轮发电机组发生动静碰磨故障的原因有以下四个方面:1)由于转轴振幅过大造成动静碰磨;2)机组轴系存在不对中、翘曲造成了碰磨;3)安装、调整导致动静间隙不足引发的动静碰磨;4)缸体变形、弯曲等造成了动静碰磨[2]。机组发生动静碰磨时,摩擦将加剧轴承磨损,振动过大时则会磨损轴封及隔板汽封,严重时摩擦产生的热弯曲可能导致大轴的永久性弯曲损坏。另外,摩擦加大了通流部分和轴封的汽封径向间隙,增加漏气损失,降低机组经济性[3]。

1.1 轴封供汽温度对动静碰磨的影响

以首次核蒸汽冲转时出现的动静碰磨为例,在机组出现振动爬升时,轴封供汽温度快速降低,由190 ℃降至160 ℃。

根据振动及运行数据,振动分析人员现场建议将轴封供汽温度由160 ℃逐步调整至200 ℃左右,继续观察机组振动情况。在调整轴封供汽温度后,振动开始逐渐降低,中间曾出现几次波动现象,在机组停机惰走前6Y测点振动已降至50 μm左右。

结合振动频谱,振动爬升过程中以一倍频(与转速同步成分)分量为主,说明振动性质属于普通强迫振动。另外,由于停机惰走过程过临界振动明显高于冲转过程,且在调整轴封供汽温度振动逐渐减小,可以判断振动爬升是动静碰摩引起的暂态热弯曲导致的[4,5]。调整轴封供汽温度后,振动逐渐降低,说明之后动静碰摩已经缓解,热弯曲会逐渐恢复。

1.2 凝汽器真空对动静碰磨的影响

在机组首次并网后,提功率期间出现了一次动静摩擦,导致机组多个轴承均出现振动爬升(最大接近150 μm)。后通过停运一台真空泵降低排汽真空后,使振动回落恢复正常。

这次爬升,首先低压1号转子振动(3号轴承振动)出现明显爬升,随后2、5号轴承振动也出现爬升,且5号轴承振动爬升更为剧烈,振动爬升速率达到2 μm/min。现场诊断并网后凝汽器压力降低、真空升高,导致低压缸刚体变形量增大,首先引起低压1号转子和汽缸端部汽封间隙消失,从而出现了动静碰磨。随着摩擦导致转子挠曲增大,使低压2号转子与汽封也出现了接触,引起了5号轴承振动增大。

通过降低机组真空,减缓低压缸缸体变形量,使转子和汽封的接触部分逐渐脱离,振动也随之降低,到机组打闸停机前已回复至正常水平,说明摩擦导致的振动暂态弯曲已完全恢复[6]。这一次摩擦8个轴承振动都出现了爬升,从摩擦出现到彻底消失历时约5 h。

1.3 膨胀原因引起的摩擦

机组并网后,升功率初期低压1号转子和低压2号转子振动出现了明显的变化。低压1号转子和低压2号转子两端轴振变化趋势相反,即一端轴振增大,另一端轴振减小;振动变化以一倍频为主,性质属于普通强迫振动。

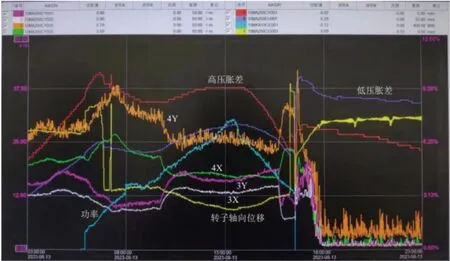

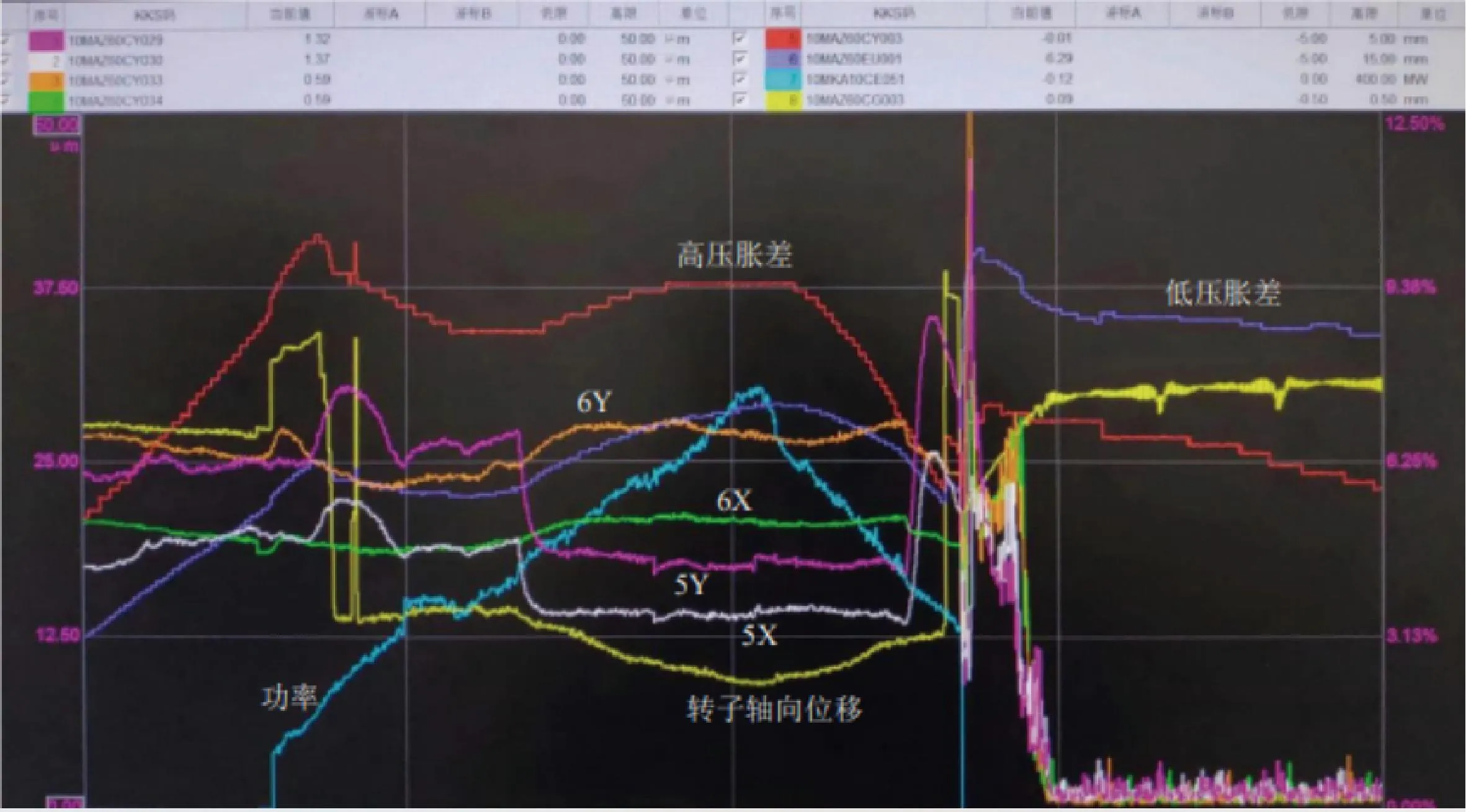

查询运行参数发现,振动变化与胀差、转子轴向位移相关。图6、图7给出了8月13日升降功率期间低压1号转子和低压2号转子振动与运行参数变化情况。从图中可以看出,胀差增大时,3号和6号轴承振动上涨、4号和5号轴承振动降低,胀差减小时,则相反。 综上所述,上述振动变化由机组膨胀引起。分析机组振动趋势发现,当机组功率升至较高水平时,机组充分膨胀后,胀差和振动趋于稳定。

图6 低压1号转子和振动与运行参数变化情况Fig.6 The low pressure rotor No.1 and changes in vibration and operating parameters

图7 低压2号转子振动与运行参数变化情况Fig.7 The low pressure rotor No.2 vibration and changes in operating parameters

2 总结和经验反馈

机组调试期间发生了多次动静摩擦导致振动爬升的现象,主要与机组凝汽器压力降低(真空升高)、轴封供汽温度降低、胀差偏大等因素有关;出现动静碰摩的位置主要在汽轮机轴封处,经过多次碰摩间隙已经有一定增大,后续运行中密切关注凝汽器压力、轴封供汽温度及胀差等参数变化情况;对于多次出现的动静碰磨、多次冲转及惰走过程过临界振动偏大的情况,可采取降速暖机的方法环节摩擦降低振动,待机组恢复后再提速升功率;后续检修时,如果有安排开缸,建议对轴封间隙进行检查。

关于机组频繁发生的动静碰磨现象,尽管通过摩擦可以扩大动静间隙,但是仍然不排除后续再次发生动静摩擦,一方面需要加强监测,另一方面建议设法避免相关参数剧烈变化。将动静碰磨的故障消灭在机组运行初始阶段,并且保证其在运行期间参数稳定,才是保证设备安全稳定运行、提高核电厂经济效益的有效措施。