轴封式核主泵惰转流量试验优化研究

2023-02-04章春伟

章春伟

(核电运行研究(上海)有限公司,上海 200126)

反应堆冷却剂主泵(简称“主泵”)的惰转流量试验是验证在反应堆各环路主泵突然失电的情况下,主泵惰转流量在10 s内能否满足堆芯冷却安全限值,目前属于运行技术规格书的监督试验。主泵惰转性能和反应堆冷却剂回路特性以及主泵的水力特性、惯性、阻力特性等多种因素有关。在RELAP、RETRAN等大型安全分析程序中,均采用泵水力四象限特性、摩擦转矩特性和电磁转矩特性来描述主泵,并结合冷却剂回路流量-阻力特性计算模型,来计算主泵惰转性能。执行该试验时,需要在机组启动阶段的热停堆状态下进行,试验时一回路硼浓度要大于换料冷停堆硼浓度要求,辅助给水系统可用,占用大修关键路径2 h左右。每次试验都会人为停运主泵,一方面增加了堆芯瞬态的次数,另一方面也增加了主泵启动过程中意外损坏的风险,主泵启动规程中对于主泵启动次数也有严格的规定。定期实施该试验对核电机组设备可靠性和成本控制方面有很大的影响,本文主要对影响主泵惰转性能因素开展研究,在主泵动量方程的基础上,分析主泵惰转流量试验在首次启堆前第一实施后,若压力容器堆芯没有设计变化,且蒸汽发生堵管数量小于7%时,后续可以不再进行试验。

1 惰转流量计算

根据角动量守恒,可得出主泵运行过程中的动量方程:

(1)

式中,I为转动惯量,kg·m2;ω为转速,r/min;Me、Mh、Mf分别为电磁转矩、水力转矩和机械摩擦转矩,N·m;t表示惰转时间,惰转开始时刻t=0。

试验时,主泵断电开始惰转,通常认为电磁转矩为零,惰转转速在水力转矩和摩擦转矩作用下下降。

(2)

由式(2)可以看出,主泵停运后,其转速变化主要受水力转矩和机械摩擦转矩影响。其中水力转矩的大小是由冷却剂回路特性决定的,回路特性主要由摩擦压降和形阻压降确定;机械摩擦转矩由泵的轴系摩擦和叶轮水力摩擦导致。

根据泵的相似理论,主泵惰转瞬时流量Q与惰转瞬时转速ω存在如下关系[1]:

(3)

式中,ω0为惰转开始时的初始转速;Q0为惰转开始时的环路初始流量。

通过以上分析,可知主泵惰转流量变化主要受Mh和Mf的影响。

2 环路阻力对主泵惰转流量的影响

在主泵水力部件结构不变的情况下,环路的阻力压降特性决定了主泵惰转时需要提供的扬程,环路中的不可恢复阻力压降计算如下:

(4)

式中,ΔPL为不可恢复压降;Ki为环路中某一部件的形阻系数,无量纲;Fi为某一部件内的摩擦因数,无量纲;L为长度;De为水力当量直径;ρ为流体密度;V为流速。

针对一个冷却剂回路,回路中不可恢复压降可以表示为

ΔPL=ΔPv+ΔPSG+ΔPhot+ΔPcold+ΔPtr

(5)

式中,ΔPv为压力容器进出口压降;ΔPSG为蒸汽发生器压降;ΔPhot为热段压降;ΔPcold为冷段压降;ΔPtr为过渡段压降。

对于运行机组,每个冷却剂环路的热段、冷段和过渡段在寿期内一般不会做变更,其水力特性可以认为不变,即ΔPhot、ΔPcold和ΔPtr不会变化;压力容器进出口压降ΔPv会因为堆芯燃料组件换型存在变化的可能;蒸汽发生器的压降ΔPSG只有在堵管时才会增加,从而影响主泵惰转流量。

3 机械摩擦转矩对主泵惰转转速的影响

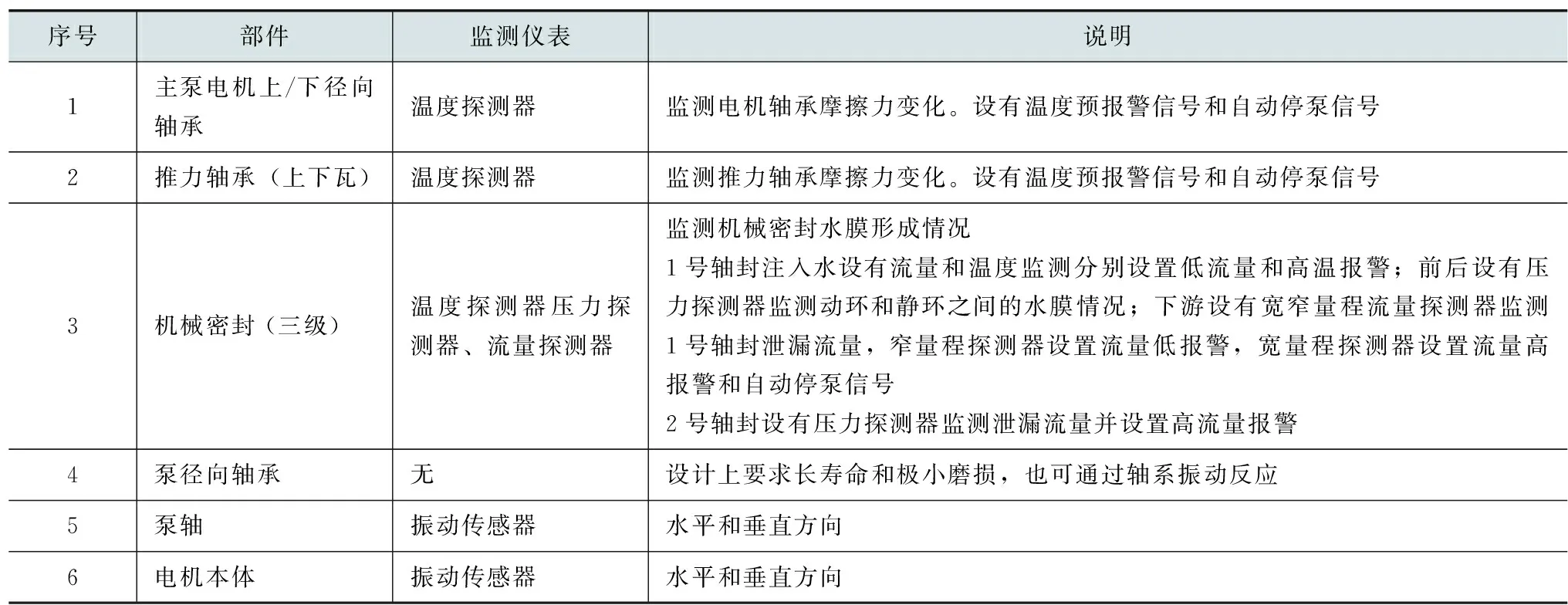

主泵惰转过程中机械摩擦转矩两个影响因素中,叶轮水力摩擦因主泵叶轮结构不变而不会发生变化,轴系摩擦在泵正常运行期间可以通过监测相关参数间接判断是否正常。

主泵转子轴系部件(主要包括电机转子、径向推力组合轴承、飞轮、联轴器、泵轴和叶轮)属于非易损部件,机组换料大修期间不会更换,主泵转子初始转动惯量也不会变化(其中飞轮转动惯量约占主泵转子总转动惯量的65%),即使更换了部件,除非有物项替代的情况发生,基于备件和原件的一致性,备件质量也可以认为不变。

影响泵轴系摩擦最主要是轴承和机械密封的状态,包括电机上/下径向轴承、推力轴承、机械密封和泵径向轴承,针对这些部件设置的监测仪表见表1。每次大修期间,主泵在正常冷停堆平台启动后都会有维修后试验,对这些参数进行验证,之后一直保持运行,至少24 h以后机组才能到达热停堆,这期间需一直关注主泵运行参数,若主泵监测参数正常,可以认为其停运后的短时间内轴系摩擦不会发生恶化,能够促进全厂断电情况下反应堆冷却剂环路自然循环的建立。另外,根据核电主泵电机技术条件[2]和离心泵技术条件[3]相关国家标准,惰转试验不属于维修后试验的内容。

表1 主泵运行重要监测仪表Table 1 Main pump operation important monitoring instruments

根据最终安全分析报告描述,主泵径向轴承设计要求是保证长寿命和极小的磨损,以便长期准确对中和平稳运行;轴承表面应力很低,即使在最严重的地震瞬态下,轴承也决不会达到短时间内不能承受适当的载荷。主泵在设计上只考虑了泵叶轮与一个固定部件的摩擦然后卡住的情况,除了这种情况,没有其他可信的卡轴来源。

此外,主泵电机径向轴承和推力轴承在正常运行期间都是浸泡在润滑油中,轴承几乎不磨损;其中推力轴承要求在主泵启动前启动顶轴油泵,以保证轴承提升和形成轴承润滑所需的油膜,主泵启动以后,可以停运顶轴油泵,轴承油膜由主泵的转速来保证,这不满足主泵惰转流量试验初始工况。全厂失电情况的主泵惰转情况和主泵惰转流量试验的不同之处在于试验前处于保护主泵目的已人为启动顶轴油泵,根据现有研究[4],在主泵惰转期间,只要惰转时间低于23 s(对应转速高于621 r/min),主泵推力轴承一直处于较理想的润滑状态,这个时间大于主泵惰转流量试验要求。

综上,在不考虑堆芯变化的情况下,主泵惰转流量的主要影响因素是蒸汽发生器的传热管堵管数量。

根据立式蒸汽发生器结构特点,查询流体阻力手册[5],采用经验公式计算各部分阻力系数,进而计算出堵管对蒸汽发生器压降的影响。蒸汽发生器一次侧流体总阻力ΔPSG可表示为:

ΔPSG=ΔP1+ΔP2+ΔP3+ΔP4+ΔP5

(6)

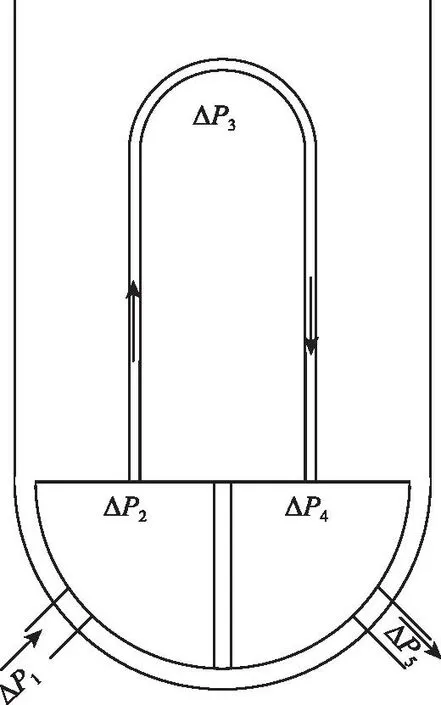

如图1所示,一回路冷却剂经堆芯加热后从蒸汽发生器进口接管流入一次侧入口水室,经传热管换热后进入出口水室,最后通过出口接管流出。

图1 立式蒸汽发生器一次侧阻力压降示意图Fig.1 Vertical steam generator primary side resistance pressure drop diagram

其中,ΔP1为一次侧进口接管局部压降;ΔP2进水水室管束入口局部压降;ΔP3为U形传热管的沿程压降;ΔP4为管束出口局部压降;ΔP5一次侧出口接管局部压降。

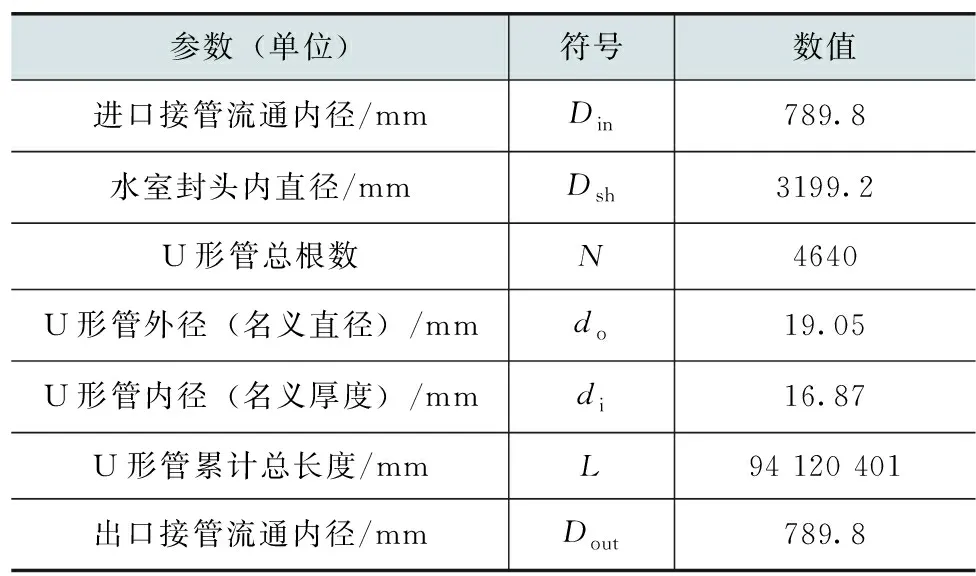

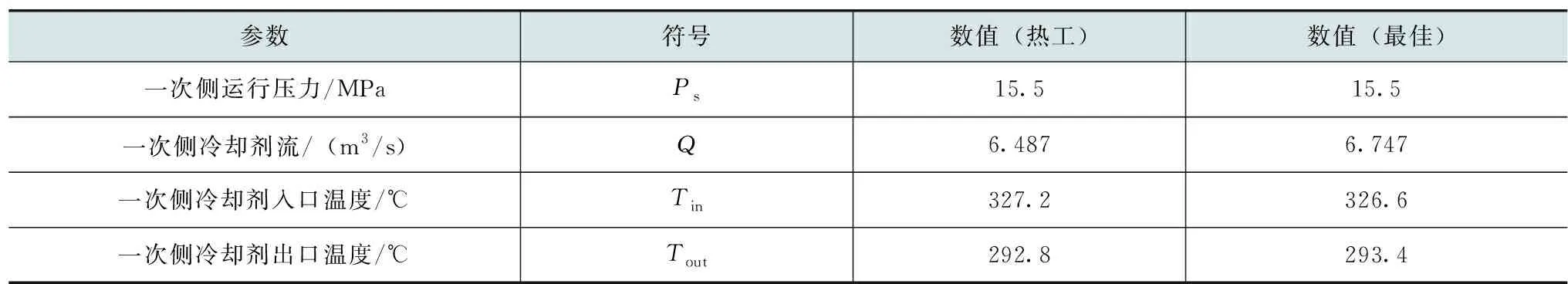

以国内65万kW二代加压水堆机组为例,表2列出了其蒸汽发生器结构中上述阻力涉及的尺寸参数。

表2 蒸汽发生器部分结构参数Table 2 Steam generator part of the structure parameters

在几何结构确定情况下,影响一次侧冷却剂压降的还有流体自身的参数,表3列出了在热工设计流量和最佳估算流量下,计算一次侧冷却剂压降涉及的相关热工参数,这些参数来自于最终安全分析报告[6],为便于计算,所有数据以SI单位给出。

表3 热工参数(热工设计流量和最佳估算流量)Table 3 Thermal parameters (thermal design flow and best estimate flow)

(1)一次侧进口接管局部压降

该压降是流体从进口接管流入进水水室封头时,流通面积突然扩张引起的,根据扩张流动经验公式,该压降可表示为:

(7)

经计算,得到热工设计流量下ΔP1=0.044 387 MPa。

(2)进水水室管束入口局部压降

一次侧冷却剂有进水水室封头流入管束,管束入口处的局部阻力是流体流通面积的突然收缩引起,根据突缩流动经验公式,该压降可表示为:

(8)

经计算,得到热工设计流量下ΔP2=0.005 134 MPa。

(3)U形传热管的沿程压降

该压降是由流体在U形管内流动时的摩擦和弯管处的局部阻力引起,该压降可表示为:

(9)

其中,f=0.184×Re-0.2,表征流体在U形管内流体流动时摩擦阻力系数,Re为流体在U形管内流动的雷诺数;L/N表示计算沿程摩擦阻力的特征长度;vtube为流体在U形管内流动的平均比体积,将表3中一次侧运行压力Ps、入口温度Tin和出口温度Tout的算术平均值作为定性参数,查询水和蒸汽物性表可得流体物性参数。

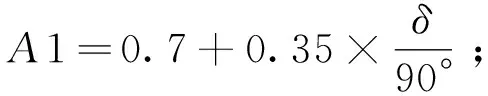

ξ表示局部阻力系数,可由以下公式计算:

ξ=A1×B1×C1

(10)

其中,A1表示考虑弯管转角δ影响的系数;B1表示考虑弯管弯曲半径(Dsh/4)与传热管内径di比值的影响系数;C1表示弯管截面相对高宽比影响系数。

对于圆管,C1=1。

经计算,得到热工设计流量下ΔP3=0.224 841 MPa。

(4)管束出口局部压降

流体从管束出口流进出水水室封头,流通面积突然扩张引起管束出口局部压降,根据扩张流动经验公式,该压降可表示为:

(11)

其中,vout为流体在出口接管处的比体积,根据表3中一次侧运行压力Ps和出口温度Tout,查询水和蒸汽物性表可得流体物性参数。

经计算,得到热工设计流量下ΔP4=0.007 196 MPa。

(5)一次侧出口接管局部压降

该压降是流体从出水水室封头流入出口接管时,流通面积突然收缩引起的,根据突缩流动经验公式,该压降可表示为:

(12)

经计算,得到热工设计流量下ΔP5=0.029 398 MPa。

蒸汽发生器一次侧总压降热工设计流量下ΔPSG= 0.310 9 MPa。

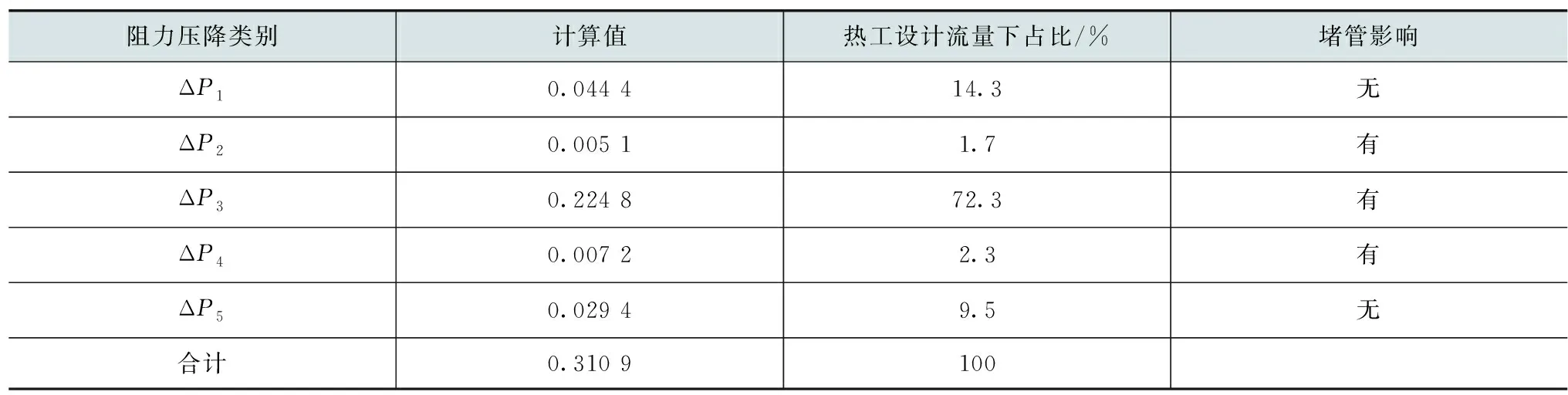

65万kW二代加压水堆机组的最终安全分析报告中给出了根据热工设计流量确定的一个环路的总压降ΔPL为0.644 MPa,具体组成见表4,其中蒸汽发生器一次侧压降ΔPSG计算值与设计值基本没有偏差,ΔP1-ΔP5各自在ΔPSG的中占比,详见表5。从计算压降的经验公式可以看出,传热管数量会影响ΔP2、ΔP3和ΔP4。

表4 主系统环路压降组成(热工设计流量)Table 4 Main system loop pressure drop composition (thermodynamic design flow)

表5 蒸汽发生器压降组成Table 5 Steam generator pressure drop composition

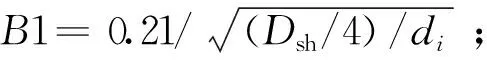

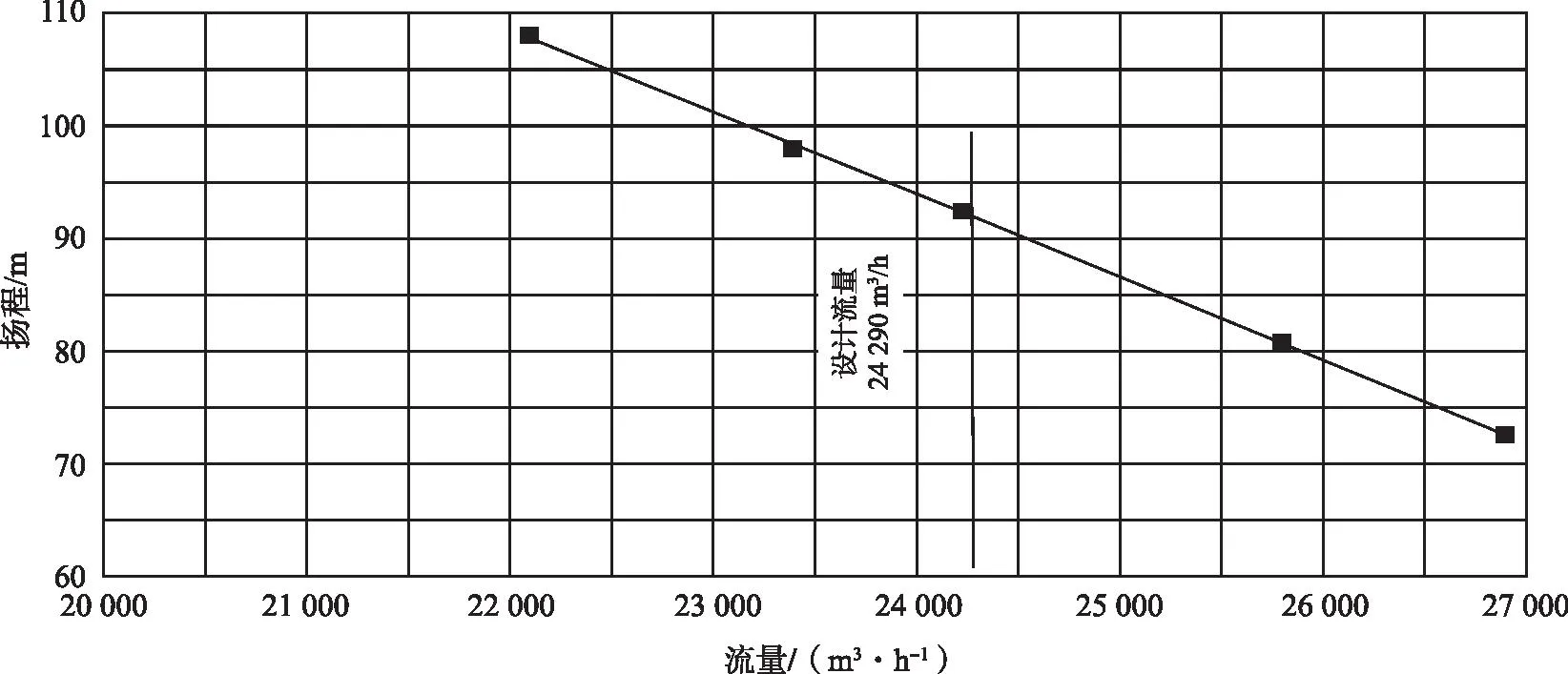

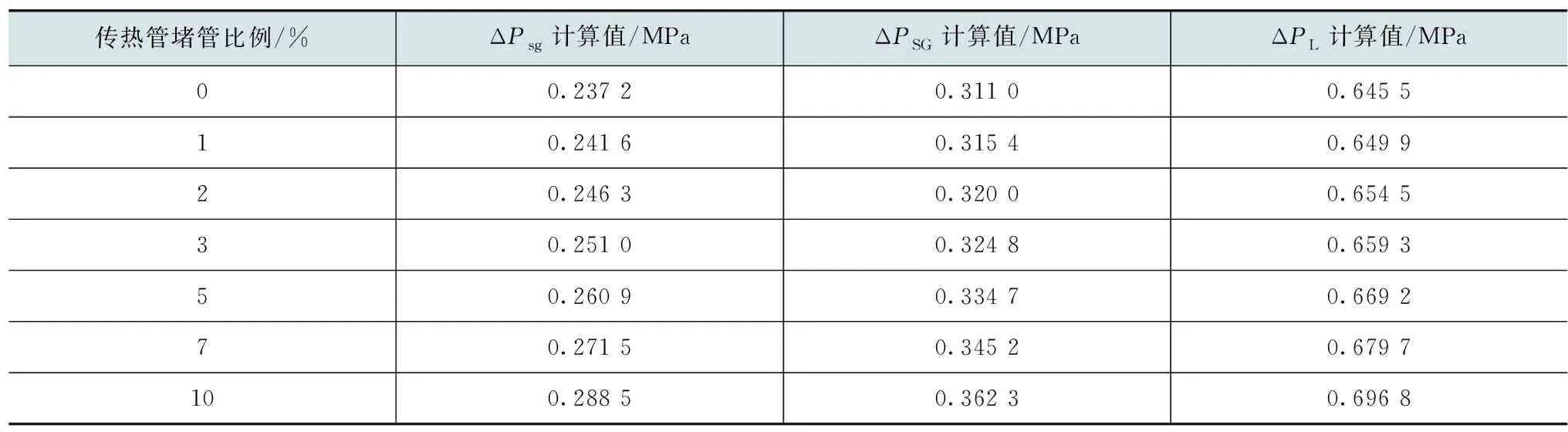

若SG发生堵管情况(假设环路热工设计流量不变),ΔPsg(ΔP2+ΔP3+ΔP4)计算值随堵管比例的压降变化情况见表6,保守考虑,在堵管情况下ΔP1、ΔP5、ΔPv、ΔPhot、ΔPtr、ΔPcold设计值不变,ΔPL在各堵管情况下的计算值见表6;根据主泵流量特性曲线图(图2),计算在热工设计流量下扬程为0.682 0 MPa,对比表6中ΔPL计算值可以看出:在热工设计流量下,若蒸汽发生器有7%的堵管,主泵出口压力大于回路阻力压降,主泵能够实现回路在热工设计流量下运行;若蒸汽发生器有10%的堵管,主泵出口压力小于回路阻力压降,主泵不能够实现回路在热工设计流量下运行。

图2 主泵流量特性曲线Fig.2 Main pump flow characteristics curve

表6 蒸汽发生器堵管后压降变化Table 6 Pressure drop change after steam generator plugging

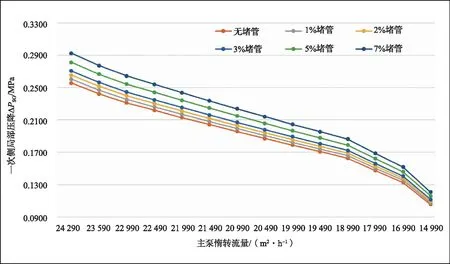

上文分析确定了,在满功率情况,蒸汽发生器在有7%堵管时,主泵能够维持一回路运行且满足热工设计流量要求,还需进一步分析主泵惰转时蒸汽发生器一次压降ΔPSG在不同堵管情况下随流量变化情况。上文已分析ΔP1、ΔP5、ΔPv、ΔPhot、ΔPtr、ΔPcold不受蒸汽发生器堵管影响,这些压降会跟随主泵惰转流量降低而变小,即只要再证明ΔPsg在有堵管的情况下压降下降速率大于无堵管的情况,就能够说明主泵惰转时的压头能够克服环路阻力压降ΔPL,保证满足惰转时堆芯的流量要求。

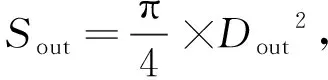

参考65万kW二代压水堆机组的主泵惰转试验数据,主泵实际运行时一般运行在最佳估算流量附近(24 290 m3/h),主泵停运后惰转10 s时流量一般可以降至60%左右,图3展示了蒸汽发生器ΔPSG在不同堵管情况下随主泵惰转流量变化的情况,图上能够清晰地看出随着主泵惰转流量减少,堵管情况下的ΔPSG都在向无堵管情况的ΔPSG靠拢,即ΔPSG在有堵管的情况下随主泵惰转流量下降,压降下降速率大于无堵管的情况。

图3 蒸汽发生器一次侧局部压降ΔPSG与流量关系Fig.3 Local pressure drop on the primary side of the steam generator ΔPSG versus flow rate

4 结论

主泵惰转流量试验在堆芯装料后初始启动试验期间执行合格后,若反应堆冷却剂系统(主要是堆芯结构)没有变化,后续可以不执行该试验。

蒸汽发生器堵管是影响主泵惰转流量的主要因素,在堵管数量达7%的情况下,建议重新执行主泵惰转流量试验。