糠醛一锅法制备γ-戊内酯的多相催化研究进展

2023-02-04王建华张思思庄雨婷尹笃林

王建华, 张思思, 庄雨婷, 徐 琼, 尹笃林

(湖南师范大学 化学化工学院;石化新材料与资源精细利用国家地方联合工程实验室, 湖南 长沙 410081)

资源能源问题已经成为限制社会持续发展的全球性问题,从化石燃料资源的利用过渡到可再生资源的利用,是可持续发展面临的重大挑战[1]。生物质资源是一种来源广泛、储量丰富、形成周期短、价格低廉的可再生资源[2],在生物精炼概念下所有生物资源都具有经济潜力[3]。γ-戊内酯(GVL)具有独特的物理化学性质,是生物质衍生物中最具研究价值的平台化合物之一。它可作为精细化学品中间体、高价值生物基聚合材料前驱体、生物质加工的绿色溶剂、食品调味剂和燃料添加剂等,在化工、食品、能源等领域有着广泛的应用[4-6]。木质纤维生物质资源转化为GVL的反应路径主要有两条[7-8]:1) 以半纤维素为原料,经木糖、糠醛、乙酰丙酸及其酯为中间产物转化为GVL;2) 以纤维素为原料,经葡萄糖、果糖、 5-羟甲基糠醛和乙酰丙酸及其酯转化为GVL。5-羟甲基糠醛和糠醛是生物质原料转化为GVL重要的中间体。与纤维素路径相比,糠醛转化为乙酰丙酸及其酯的过程中没有碳原子的损失[9],表现出更好的碳原子经济性。不仅如此,利用富含戊聚糖的农业废料玉米芯在酸催化下水解生产糠醛已经实现工业化[10],糠醛原料充足,价格低廉,因而近年来糠醛催化转化制备GVL备受关注。

近年来,糠醛MPV还原转移加氢一锅制备γ-戊内酯的报道层出不穷,高效催化体系得到较快发展,但相关综述尚未见报道。作者总结了自2013年以来该反应的高效双功能催化剂,强调催化剂的物理化学性质和反应条件在调节催化反应活性方面的重要性,以期为发展GVL合成的高效催化体系提供参考,为生物炼制和循环生物质经济的可持续催化系统的发展提供见解。

1 糠醛制备γ-戊内酯的反应路径

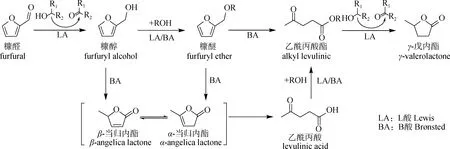

糠醛转化制备γ-戊内酯的主要转化路径见图1[17-18]。由图可知,转化路径主要涉及4个方面:1) 以醇(通常是异丙醇)作氢供体,糠醛经MPV还原转化成糠醇;2) 在醇溶剂中,糠醇会醚化形成糠醚;3) 糠醚水解开环生成乙酰丙酸酯,它是整个反应的决速步[19];4) 乙酰丙酸酯经过MPV反应脱去一分子醇,内酯化形成目标产物GVL。反应过程中使用的醇被转化为相应的酮(例如:异丙醇被转化为丙酮)。由于开环反应比较复杂,所以部分糠醇/糠醚会形成当归内酯,后者的开环产物乙酰丙酸经醚化形成乙酰丙酸酯。

在上述反应中,往往需要Brønsted酸(B酸)中心来催化醚化和水解开环过程,需要金属活性中心或L酸中心催化还原加氢反应[13]。因此,采用MPV法从糠醛一锅制备GVL的催化反应体系需同时具有以上两种或多种催化活性中心。有研究表明:具有B酸和L酸位点的双功能催化剂对此反应有良好的催化效果,而且两种酸的协同催化作用对GVL的生成起着关键作用,中强酸能更好地促进糠醛转化为GVL[20]。L酸在催化MPV还原反应时,可以较好地抑制过度加氢生成的其他副产物,如糠醛加氢生成的2-甲基呋喃和四氢糠醇[21-22]。有研究表明:来自金属盐的L酸也可能有助于水解开环这一转化过程[23-24]。体系中过量的B酸,会使糠醛、糠醚和β-当归内酯等反应形成惰性化合物胡敏素。而胡敏素可能覆盖于催化剂活性位点[25],使催化剂活性降低或失活。可见,选择性催化转化糠醛制备γ-戊内酯的关键是高效双功能催化剂的设计、构筑及酸性位点的调控。

图1 糠醛转化为γ-戊内酯(GVL)的反应路径[17-18]

2 催化剂的影响

2.1 催化剂活性中心的构筑

2.1.1物理混合催化剂 构筑双功能催化体系最常见的方法是物理混合两种单功能催化剂和使用复合型双功能催化剂。通过两种催化剂的物理混合达到多种活性中心共同催化实现催化活性的提高,从而避免更繁复的催化剂制备过程,是构筑双、多功能催化体系的直接方法。表1展示了糠醛一锅制备GVL反应中的高效物理混合催化剂及其反应条件和催化效果。

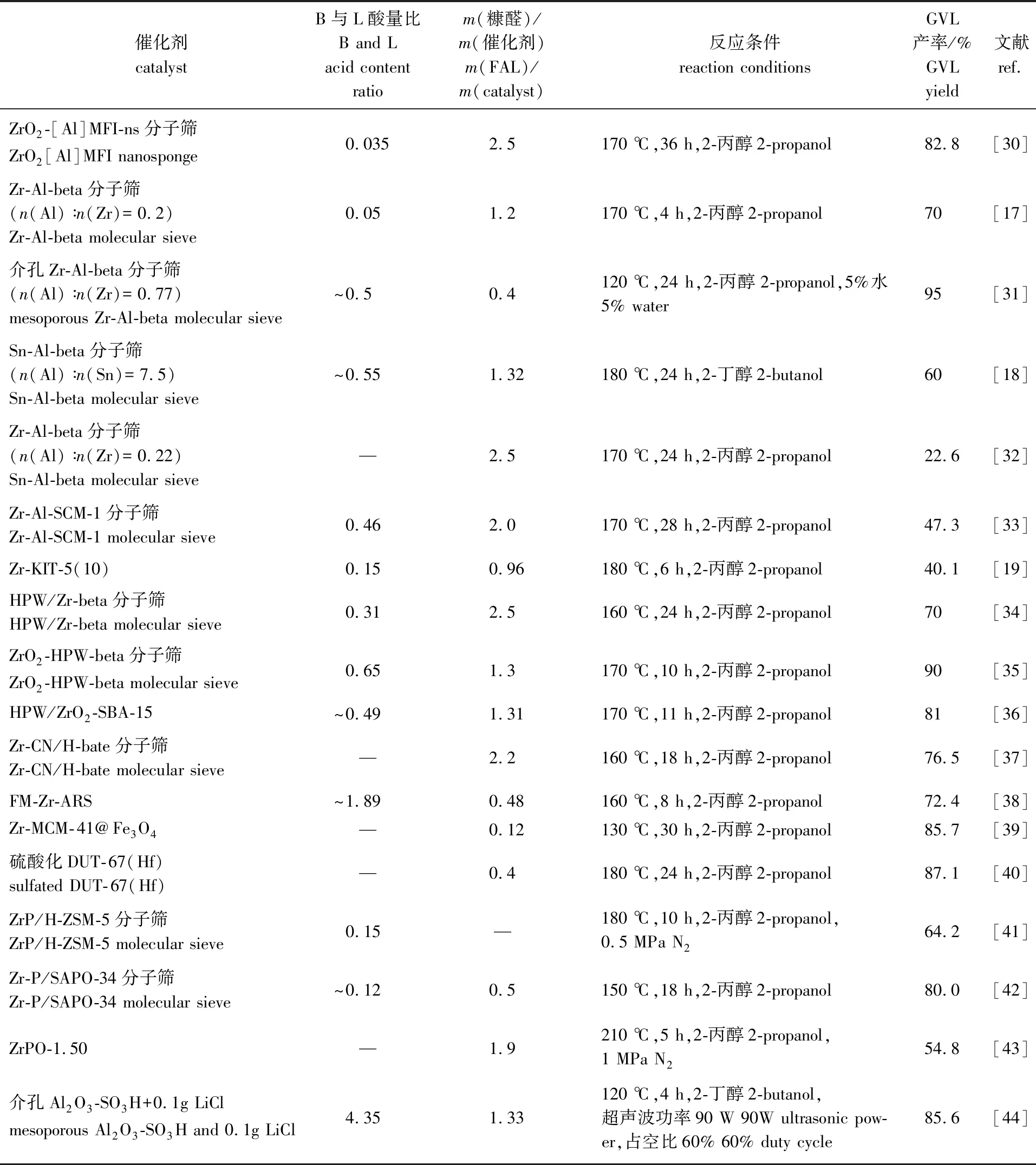

表1 物理混合催化剂催化糠醛制GVL1)

这些催化剂都具有促进转移加氢和呋喃开环的功能,调节催化剂与氢供体和受体分子之间的相互作用。对于物理混合催化剂,L酸和B酸位点的数量和强度可以通过混合催化剂的种类和比例来调控[27],从而可提高GVL产率。与复合型双功能催化剂催化反应相比,物理混合催化体系所需反应温度往往更低,不足之处在于中间产物必须从一种催化剂扩散或转移到另一种催化剂,理论上对获得高得率的目标产物并不友好[26],也有研究认为物理混合的方式在重复使用性和选择性上表现不佳[17]。

Corma等[28-29]证明了Sn-beta分子筛、Al-beta分子筛和Zr-beta分子筛在有机溶剂中可有效催化醇和酮分子之间的MPV反应。在此基础上Bui等[14]利用乙酰丙酸内酯化生成γ-戊内酯的反应筛选出Zr-beta分子筛作为L酸催化剂,选用具有MFI拓扑结构和纳米片形态的铝硅酸盐Al-MFI-ns作为B酸催化剂,二者组合形成的物理混合催化剂,以糠醛为原料, 2-丁醇为绿色溶剂,在120 ℃下反应24 h得到GVL产率为68%。与微米级分子筛晶体相比,Al-MFI-ns的晶体纳米片形态提供了更大的比表面积和更短的分子扩散路径,有利于连续反应的进行。该思路为后续糠醛一锅法转化制GVL的研究奠定了基础。

Zhu等[20]和Wang等[25]等利用H型ZSM-5分子筛作为B酸催化剂,分别以负载型Au/ZrO2和壳聚糖-Ru/三苯基磷(PPh3)为L酸催化剂,催化糠醛一锅转化为GVL,Au/ZrO2与H-ZSM-5混合催化体系表现出更好的催化性能,XPS表征结果表明Au和ZrO2之间的强相互作用使催化剂更加稳定[20],而壳聚糖-Ru/PPh3在重复使用上表现不如前者,GVL产率在5次运行后急剧下降[25]。

2.1.2双功能固体催化剂 由于双功能催化剂中不同类型的活性中心彼此接近,因而能更好地发挥协同催化作用,是构建高效催化体系的关键,同时简化了从糠醛制备GVL的操作过程[24]。根据酸位点的来源不同,双功能催化剂中活性中心的构建通常有两种:一种是直接利用具有酸位点的载体,如分子筛,通过改性调节酸性酸量,达到调变催化活性的目的,或通过浸渍、接枝等方法将B酸活性中心引入具有L酸中心的载体,这是目前研究最多的方法;另一种是在中性载体如介孔SBA-15、MCM- 41等上同时负载B、L酸活性中心。表2列出了糠醛一锅法制备GVL的双功能催化剂。

如表2所示,分子筛是构建双功能催化剂有效的酸性载体,而Zr及其化合物、磷钨酸(HPW)等作为有效的活性中心被引入载体中。分子筛虽有酸中心,但其酸强度和酸中心数量却不足以有效催化该反应体系,故该类催化剂一般在使用前需要先酸处理并煅烧脱Al以增加酸性。同时,由于在Al被去除的位置上部分形成了硅烷醇巢(T位点),可带来更多的空位用以引入其他金属物种如Zr,可进一步调控催化剂酸中心的种类和数量,即后合成策略[27]。

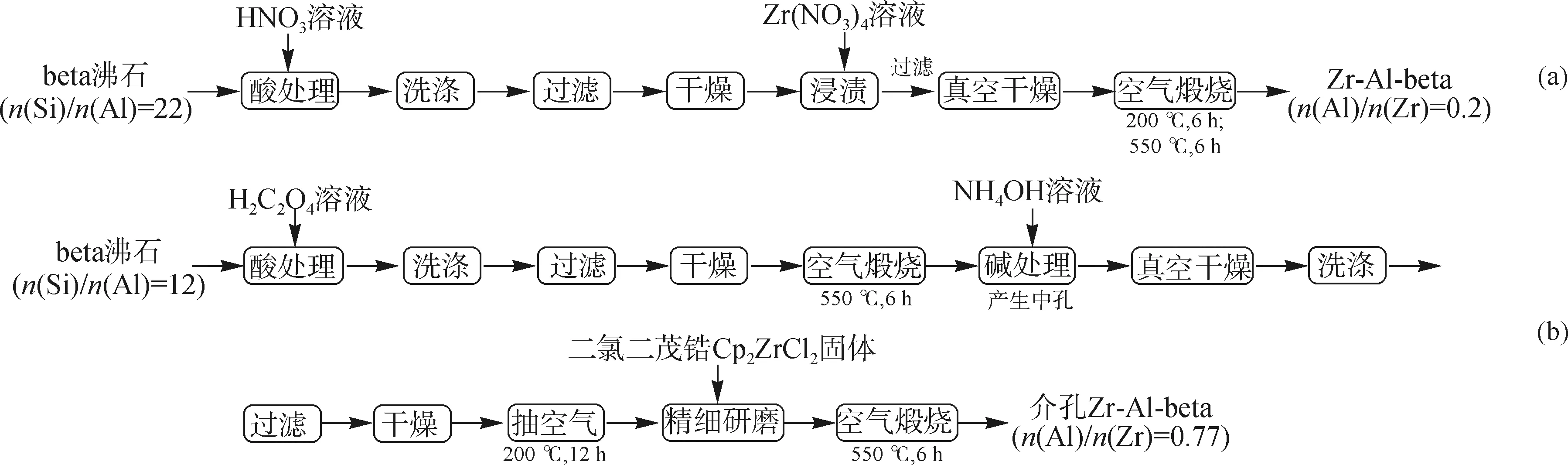

Melero等[17]利用后合成策略,用硝酸溶液对商品分子筛进行脱Al处理,之后通过浸渍法来引入Zr活性中心,制备出n(Al)/n(Zr)为0.2的Zr-Al-beta分子筛催化剂(图2(a))。此方法的缺点在于引入的孤立金属位点数量有限,且金属活性位点有可能形成相对较大的晶体,限制催化反应过程中的底物或中间体在催化剂的内部扩散。Song等[31]将脱Al分子筛用碱溶液NH4OH处理以产生中孔,利用固体离子交换法(SSIE法)将Zr掺杂到分子筛材料上(图2(b))。该方法可以增强底物在分子筛晶体内部的扩散并增加可及活性位点的数量,从而提高催化剂的催化活性。将所制备n(Al)/n(Zr)比值为 0.77 的介孔Zr-Al-beta分子筛催化剂用于GVL的生成,得到目前所报道的最大GVL产率(95%)。该方法的优点在于产生的有毒物质更少,避免了金属前驱物的溶剂化和水解,而这些会阻碍载体与路易斯酸中心的结合,但也存在催化剂制备过程较为繁琐,合成时间长,不利于大规模工业生产等缺点。

Winoto等[18]同样利用固体离子交换法(SSIE法)来引入路易斯酸盐,该方法解决了Sn的掺入速度极慢的问题,以及很难通过常规水热法将Al、Sn或Zr物种掺入分子筛骨架的问题[29,45]。但由于硅烷醇巢(T位点)的有限可用性,很难将大量的Al和Zr(或Sn)同时结合到分子筛框架中,酸量增加有限,因此,考虑引入新的B酸中心以改善双功能位点。

在众多Keggin结构杂多酸中,磷钨酸(HPW)因有着较强的B酸性而受到关注[46]。研究发现HPW负载在分子筛上虽然会稍微减少其比表面积,但是可以有效增强催化剂的B酸性,因此,Winoto等[34]用SSIE法将Zr元素加入催化剂中,制备出HPW/Zr-beta分子筛用于糠醛一锅法制备GVL。除了杂多酸,磷酸锆(ZrP)也被用来制备双功能催化剂,Lei等[41]和Li等[42]用浸渍法分别制备了ZrP/HZSM-5和Zr-P/SAPO-34,李伏坤[43]用固相研磨法制备了ZrPO-1.50。研究发现:催化剂的B与L酸量比和酸强度都可以通过改变Zr/P前驱体的量来调节。

表2 双功能催化剂催化糠醛制GVL1)

Karnjanakom等[44]将磺酸基团接枝到介孔Al2O3上制备出介孔Al2O3-SO3H催化剂,在目前报道的从糠醛一锅法制备GVL的体系中,它是唯一利用加盐/超声波辐射/氧分子的催化体系制备GVL。盐(LiCl)的加入增加了底物与中间物在溶剂相中的混溶性,从而提升反应分子在有机相中的扩散速率,提高了GVL的产率和选择性。本研究也表明超声波辅助和O2的存在可以抑制胡敏素的形成,保持了催化剂的稳定性。此催化体系以更为安全、绿色的超声波/氧分子系统代替高压水热系统,为今后一锅法制备GVL提供了新的思路。

a.浸渍法impregnation method; b.固体离子交换法solid ion exchange method

图3 多功能Zr-ARS杂交的理论结构[43]Fig.3 Theoretical structure of multifunctional Zr-ARS hybridization[43]

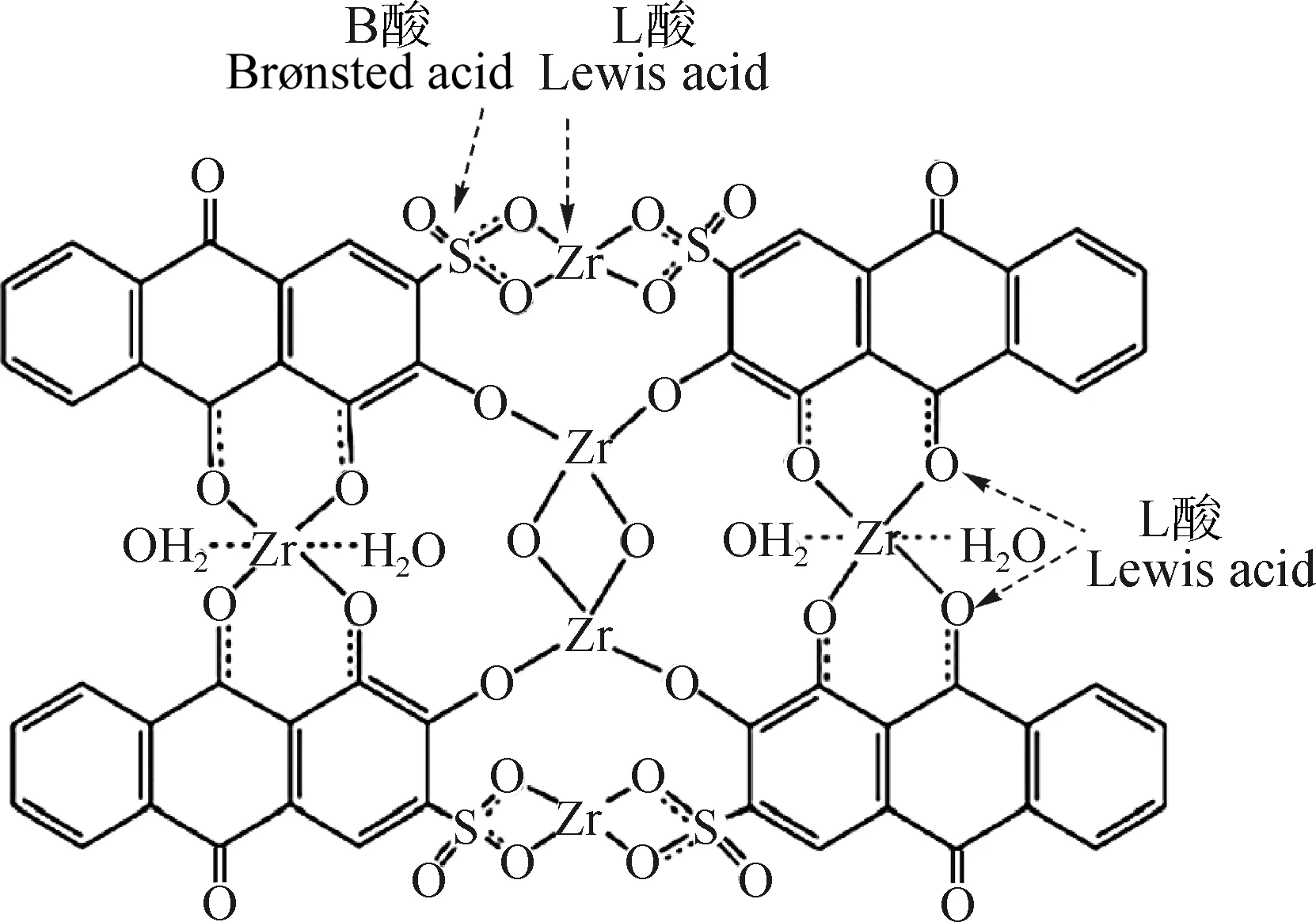

不同于以上方法,有研究人员通过催化剂上的碱中心来调节催化剂酸中心性质。Zhang等[37]将Zr元素添加进碳氮材料以增强复合材料的Lewis酸性,选择含有一定B酸性的H-beta分子筛作载体,通过水热法制备了Zr-CN/H-bate分子筛,以2-丙醇作溶剂,170 ℃反应14 h,得到GVL的产率为 81.8%。将锆碳氮络合物负载在分子筛上,出现了可以有效催化MPV反应的新酸、碱中心类型,但酸和碱种类的确定需要进一步研究和表征。Peng等[38]利用茜素红S(ARS)中富氧官能团可与Zr4+产生强配位相互作用等特点,用水热合成法成功合成了一种具有稳定多孔无机-有机框架的多功能含锆催化剂FM-Zr-ARS。Zr-ARS杂交形成催化剂的理论结构见图3,其中的—O—Zr—O—网络形成了丰富的酸碱位。此外,ARS中固有的磺酸基团使FM-Zr-ARS杂化物具有不饱和酸位。在多种功能位点的协同催化作用下,该催化剂在糠醛制备GVL的反应中表现出高催化活性,在160 ℃下反应8 h得到GVL产率为72.4%。

综上,在糠醛多相催化一锅法制备γ-戊内酯的催化剂中,高活性的L酸中心主要为Zr或者其同主族的Hf基金属,B酸中心为酸性H-beta、H-ZSM-5分子筛或HPW、磷酸锆、磺酸基团等。对于物理混合催化剂,B酸、L酸催化剂之间的适配性十分重要,它将直接影响整体的催化效率、催化剂的重复使用和回收;对于双功能催化剂,B酸、L酸酸性酸量的调控是制备高效催化剂的关键,骨架脱铝,浸渍负载L酸、B酸中心、离子交换掺杂活性中心是调变催化剂B酸、L酸酸性酸量的主要方法。今后的研究还应大力探索其他高效的B、L酸中心,发展、创新催化剂活性中心的构筑方法。由于多相催化反应受传质影响较大,影响传质效果的催化剂载体孔结构将在一定程度上影响催化效果。故而后续将讨论催化剂孔结构特征对催化过程的影响。

2.2 催化剂载体结构

催化剂反应活性的差异受活性中心数量影响,与B酸和L酸的相对含量有关,还与载体结构有密切联系。从催化角度来看,大的比表面积和孔隙率将为反应物提供更多底物可接近的活性位点,大的通道或笼状结构有助于反应分子的扩散,使得反应物更容易到达活性位点。

Zhang等[27]研究了掺杂Zr的beta分子筛和HY分子筛,发现分子筛的孔径和亲水性等方面对催化糠醛MPV还原成糠醇有影响,适当孔径(0.74 nm×0.74 nm)的HY分子筛较Zr-beta分子筛(0.66 nm×0.67 nm)具有更高选择性和更快反应速率,其中孔径是关键原因。

图4 Zr-Al-SCM-1的结构[33]Fig.4 Structure of Zr-Al-SCM-1[33]

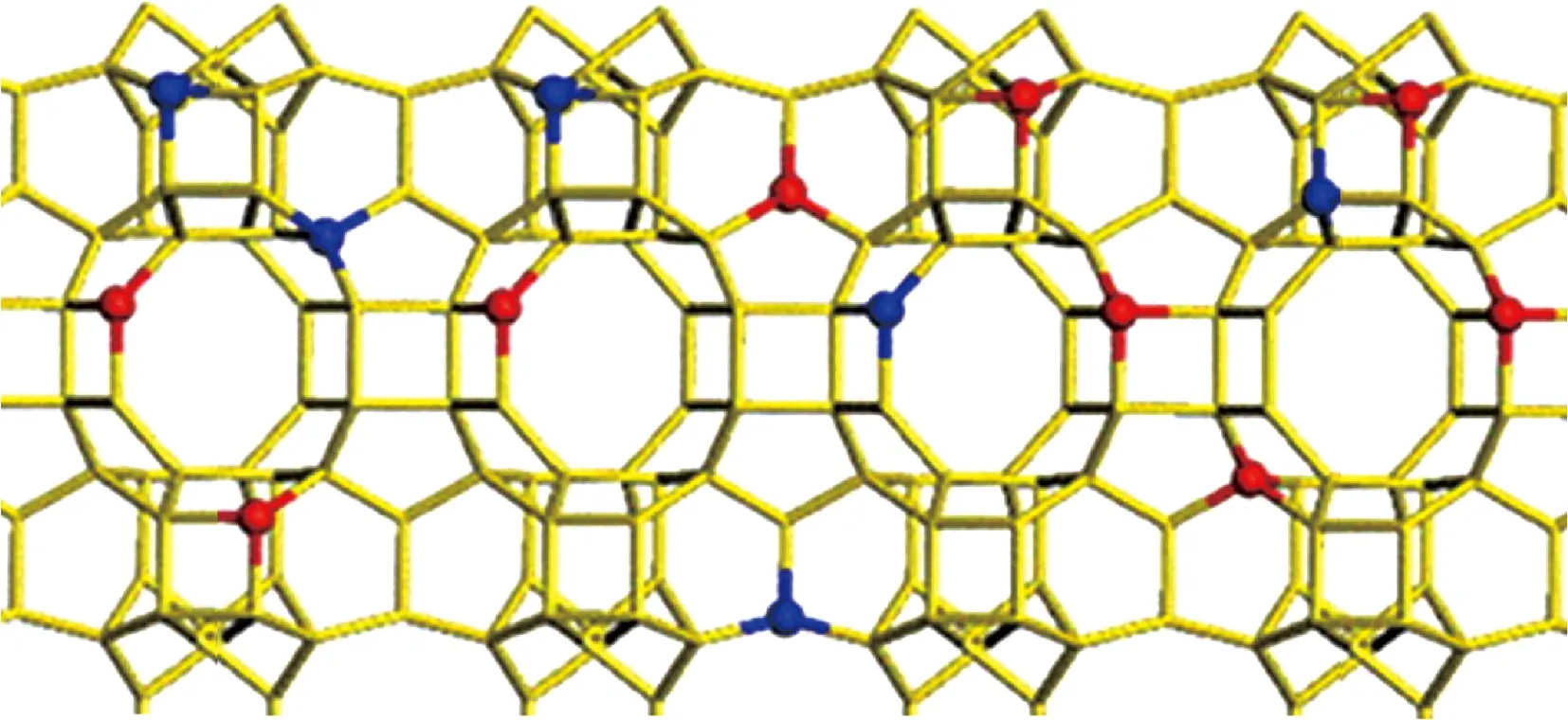

以ZrO2-[Al]MFI-ns 30为例[30],使用双结构导向多铵表面活性剂合成具有纳米壳(NS)形态MFI分子筛,其独特的介孔结构允许ZrO2团簇(L酸位点)被限制在几个单位晶胞薄的多孔硅铝酸盐分子筛壁(B酸位点)内,分别在内部和外部分子筛上产生分离的B酸和L酸位点,从而消除了最极端的物理混合ZrO2和Al分子筛所产生的分子扩散路径(即反应物分子需要从ZrO2传质到Al分子筛需要经历更长的扩散路径),使产率得到明显提升。除了使用拥有较大的孔道和孔体积的分子筛,有研究发现具有分层结构的二维分层分子筛也可以提供可及性的高活性位点[47-48]。在此基础上Li等[33]利用具有双层结构和纳米片形态的MWW型材料(SCM-1)制备双功能催化剂Zr-Al-SCM-1(图4),将其用于糠醛转化制GVL的实验中,GVL产率达到47.3%。

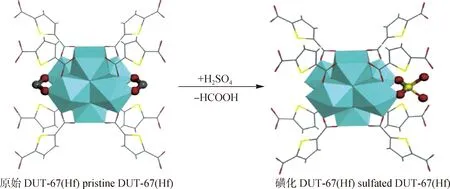

金属有机框架(MOFs)具有明确的三维晶体结构、均匀的活性中心、高比表面积和孔隙率,既可作为催化剂也可作为催化剂载体。Sergio等[4]首次将Hf-MOF-808应用于糠醛一锅法制备GVL之中,与Al-beta分子筛组合成物理混合催化剂,然后两种催化剂分阶段和批次(3次)投入间歇式反应器之中,以糠醛为原料、 2-丁醇作溶剂,在120 ℃下反应10 h,GVL产率可达到75%。该催化体系中的L酸MOF材料催化剂Hf-MOF-808,具有丰富的孔道结构和较大的比表面积,有利于传质与催化。随后,Li等[40]首次制备出硫酸化DUT- 67(Hf)双功能金属有机框架催化剂(图5),用于此反应,GVL产率87.1%。DUT- 67(Hf)由Hf6O8簇和2,5-噻吩二甲酸酯组成,Hf簇连接到有机链端的羧基上形成二级建筑单元(SBU)Hf6O6(OH)2(tdc)4(HCOO)2,而B酸(硫酸)的引入会修改DUT- 67(Hf)的二级建筑单元,通过调节硫酸水溶液的浓度进而调控B酸中心的数量。该催化剂可重复使用4次,缺点在于重复使用前需要复杂的酸再生过程。

图5 DUT- 67(Hf)磺化到DUT- 67(Hf)- 0.06SO4的结构转换[40]

综上可知,分子筛由于其具有高比表面积、酸性、孔径可调性及较高的水热稳定性等特点,是本反应催化剂的优良载体。此外,近年新型MOF材料也被引入到糠醛一锅法制备γ-戊内酯中。结构规整、孔隙发达、酸中心易于调变的载体将更有利于反应催化,也是今后研究的方向。

2.3 催化剂的失活与再生

非均相催化剂的可回收性是评估催化剂稳定性的指标,也是评价催化剂催化性能的重要指标。催化剂的分离回收一般通过简单过滤或离心,将反应液与催化剂进行固液分离,而后对分离出来的催化剂进行洗涤干燥,进行重复使用或储存。为便于分离,在制备催化剂时往往加入磁性材料如四氧化三铁(Fe3O4)、三氧化二铁(γ-Fe2O3),使催化剂回收更简单。Gao等[39]合成了Zr-MCM- 41@Fe3O4用于糠醛一锅法的转化,该催化剂不仅具有很好的催化性能,还具有优秀的磁性,用磁铁可以将全部催化剂回收,几乎不会损失。

构建稳定的双功能催化剂是非常有挑战性的工作,活性位点的覆盖、催化剂孔道堵塞以及接枝活性中心的浸出等都会造成催化剂活性的降低[26]。根据文献,糠醛一锅法制备GVL的高效催化剂多为孔道丰富的固体酸催化剂,正常反应条件下不可避免的会生成胡敏素(有机沉积物)等大分子有机物,胡敏素沉积于催化剂孔道内外表面,覆盖催化活性位点,阻碍反应物/产物的扩散,即胡敏素引起的催化剂积碳问题是导致催化剂失活的主要原因之一。为了保持高的催化活性,催化剂使用过后基本都需要再生。根据不同催化剂物化性质的不同选择不同的再活化路径,如分子筛类的催化剂一般具有良好的化学稳定性和热稳定性,可在高温下经过煅烧以除去吸附的有机物[26]。而某些在高温下活性位点易流失的催化剂则不适合利用煅烧来再活化,如含碳氮材料的催化剂[37],高温下伴随着碳氮材料的消失,酸位点也会丢失。而采用介孔或多级孔结构载体可有效促进反应分子低聚物的扩散[27],是从本源解决催化剂失活的有效手段。

催化剂失活的另一主要原因可能是活性位点的浸出,如2.2节提及的DUT- 67(Hf)- 0.06,催化剂酸量在反应后从1.578 mmol/L降低到0.732 mmol/L[40],不足以支撑二次反应。解决酸量下降失活的方法通常是再酸化处理。DUT- 67(Hf)- 0.06经过再活化显示出比新鲜催化剂更高的GVL产率。在每个循环后,通过酸再生方法处理的催化剂能够重复使用至少4次,性能几乎没有下降。

高效稳定、绿色环保的催化剂和催化体系一直是生物质精炼过程中不变的追求。催化高效、结构稳定意味着催化剂不易失活且可多次催化,它表现在两个方面:一是在高温高压条件下,催化剂的活性中心不易丧失;二是催化剂本身能够有效避免积碳的影响。对于催化剂的再生,即反应结束的后处理,在不影响其催化剂效率的基础上加入磁性物质是目前已知方法中最为高效的方式。在催化剂的设计之初,就应将催化剂的抗失活性、可重复性和经济性纳入设计范畴之中。

3 催化反应条件的影响

3.1 溶剂与氢供体的影响

在MPV反应中,醇类溶剂可作为氢供体,既可抑制过度加氢又可减少腐殖质的形成,具有防止反应过程中金属从催化剂中浸出等优势。而且糠醛到GVL的整个反应涉及两个MPV反应,所以找到合适的溶剂尤为重要。一般认为具有较低还原电位的仲醇相比伯醇有更好的还原能力,更易分解氢,更利于糠醛和乙酰丙酸酯转移加氢。当伯醇作为氢供体时,较难通过β-H的消除释放活性氢,阻碍了转移加氢[49]。此外,糠醛一锅法制备MPV过程中,醛的自缩合或醛与乙酰丙酸烷基酯的反应会形成大量的副产物,但以仲醇为氢供体可以有效地避免这种情况[27]。

醇溶剂提供氢的能力可以在很大程度上影响GVL形成的总体速率。Rao等[35]在优化HPW/Zr-beta分子筛一锅法制备GVL的反应参数时,比较了不同的醇作为氢供体对GVL产率的影响,得到的结果为:2-丙醇>2-丁醇>乙醇>甲醇>正丙醇>正丁醇。这个结果与Song等[31]得到的结果(2-丙醇>2-丁醇>丁醇>乙醇>甲醇>环己醇)基本吻合,2-丙醇具有较小的动力学直径,有利于通过载体通道的扩散。但从Winoto和其他研究人员的溶剂选择来看,2-丁醇是比2-丙醇更优的氢源[17]。结果的不同可能是由于催化剂结构的不同导致的,因此在不同催化体系中,溶剂的选择还需根据催化剂孔结构等条件来考虑确定。

3.2 水的影响

由于水在实际生物质转化中是不可避免的影响因素,因此研究含水量对糠醛催化转化为GVL的影响是重要的。有研究者认为水可能有利于提高GVL的选择性[50]。Bui等[14]研究催化系统中,含水量从0到5%(质量分数)的增加促进GVL产率从62%增加到68%,含水量的进一步增加导致转移加氢的活性降低,L酸分子筛中的孔疏水性可以让分子筛在水存在下依旧保持活性。Song等[31]在反应体系中加入5%的水也使GVL产率从90%增加到95%,这被解释为水促进糠醇/醚水解为乙酰丙酸/酯。随着含水量的继续增加,GVL产率略微降低。催化活性的降低可能是由于介孔Zr-Al-beta分子筛的孔疏水性随含水量的增加而改变。许多实验未提及水的影响,可能是其他类型催化剂在水存在环境中并不能保持很好的催化活性。

3.3 温度的影响

在不同的催化体系中,糠醛多相催化一锅法制备GVL所需要的温度基本在120~180 ℃之间,物理混合催化剂所需温度普遍低于双功能性催化剂。在适当范围内温度的提升有利于转化速率的提高,而较高的温度会促进相关中间体发生副反应,例如:乙酰丙酸脱水和α-当归内酯的形成[50]、仲醇溶剂脱水生成为醚类化合物等[51]。

综上可知,在溶剂或者说氢供体的选择上,一般来说首选具有较低还原电位(还原能力更强)的异丙醇,但是考虑到一些催化剂的微孔结构,使用醇类中具有最小动力学直径的乙醇有时反而能发挥出更好的效果。因此,文献中溶剂选择的理论依据只能作为参考,实际的选择还需要做进一步的对比实验来确定。对于体系中水的影响,由于糠醛一锅法制备GVL的体系中不可避免的会产生水,而已发表文献较少对这方面作出探究,故而应加强相关方面的实验。对于反应温度,催化转移加氢的温度一般来说要高于呋喃环的开环温度,故而开发出可在更低温度下有效加氢的催化剂将是降低整个反应温度的关键。

4 结论与展望

合成GVL的关键问题在于催化剂和催化体系,它决定了整个制备工艺的成本、效率和稳定性。本文从糠醛乃至半纤维素制备GVL的反应路径、高效催化剂的催化效率、催化剂的结构特征、催化剂的回收再生和反应条件等方面,对自2013年以来糠醛MPV反应一锅法制备GVL的多相催化体系进行了综述,并提出以下建议。

1) 从高效催化剂体系来看,围绕Zr活性中心和商业化beta分子筛的现有研究较多,两者均廉价易得,为后续该类催化剂的工业化提供了可能性。然而现有研究中普遍存在着催化剂用量大、GVL产率较低等问题,这意味着开发新型高效催化体系仍是本领域研究的重点;2) 从催化剂载体和催化活性中心两方面考虑,采用水热稳定的介、大孔型载体,可使反应分子更易接近活性位点,减少积碳问题,同时提高催化剂热稳定性。开发双功能催化剂合成的改性方法,构建高活性B、L酸位点或金属/酸位点催化剂,充分利用不同活性中心及活性中心与载体的协同催化作用来提高催化剂的催化活性。除了分子筛载体,具有三维多孔结构、可调变性的MOF材料可能成为一锅法制备GVL反应的又一优良载体。由于MPV反应以醇为溶剂,强B酸条件下会使得反应物、中间产物、溶剂之间的脱水、缩合、胡敏素的生成等副反应更多,磷钨酸、磷酸等中强B酸源是值得后续研究的活性中心;3) 从反应条件来看,进一步降低反应温度、减少醇溶剂用量是努力的方向。较低的温度不仅减少反应过程的能耗,更重要的是有利于降低无经济效益的胡敏素等副产物的生成,提高GVL选择性。现有催化体系中采用物理混合单一催化剂的反应温度往往较复合型双功能催化剂体系的反应温度低。尽管其原因尚不清楚,筛选多种高效的单功能催化剂并以此来发展物理混合催化体系也是值得关注的发展方向。