油菜籽联合收获机作业效果综合测评*

2023-02-04冯健李丹阳吴传云朱路阳卢灿炯宋承琦杜铮

冯健,李丹阳,吴传云,朱路阳,卢灿炯,宋承琦,杜铮

(1. 农业农村部农业机械化总站,北京市,100122; 2. 湖北省农业机械试验鉴定站,武汉市,430000;3. 湖北省农业机械化技术推广总站,武汉市,430000; 4. 武汉市农业机械化技术推广指导中心,武汉市,430000;5. 武汉市农业科学研究院,武汉市,430000)

0 引言

当前,农民种植油菜积极性不高的一个重要原因是油菜难收,机收损失率过高。根据2022年农业农村部油菜生产全程机械化专家指导组对全国棉油糖全程机械化监测点的调查数据显示,油菜联合收获平均损失率为18.93%,分段收获平均损失率为13.57%,远高于行业标准(油菜联合收获总损失率≤8%、分段收获总损失率≤6.5%)[1]的要求。由于油菜籽平均单产2 250 kg/hm2,机械收获环节损失300~400 kg/hm2,农民难以接受。因此,与我国主要粮食作物机械化收获水平(78%~97%)相比,我国油菜机械化收获水平不高,根据全国农业机械化统计年报,2021年全国油菜生产综合机械化率为61.92%,其中机耕率为87.46%、机种率为38.81%、机收率为50.97%,油菜机械化收获水平刚过50%。

我国油菜机械收获损失率过高的一个重要原因是,在实际生产中多用谷物联合收割机兼收油菜。油菜角果、籽粒与小麦水稻等谷物相比,在物理性状上有很大不同。油菜角果受成熟度、温度、湿度、撞击力度等多种因素影响,易炸荚落粒;油菜籽粒细小,易破碎,比重轻,难分离清选。采用谷物联合收割机兼收油菜时,通过简单调整割台、滚筒、筛板、风机等就直接收获油菜籽,收获损失难以精准把控,割台损失率、脱粒清选损失率、破碎率都过高,总损失率难以达到行业标准要求。亟待加大专用油菜收获机推广应用,助力解决油菜收获人工贵、作业累、环境差等难题,推动补齐油菜机收短板,为油料作物生产提质增效提供有力装备支撑。

为此,2022年5月16日—18日,农业农村部农业机械化总站组织湖北省农业机械试验鉴定站、湖北省农业机械化技术推广总站、武汉市农业机械化技术推广指导中心,在湖北省武汉市汉南区恒大汉南现代农业基地,对国内三家重点企业推出的3款履带自走式全喂入油菜籽联合收获机进行了田间实际生产的作业性能和经济性能两方面测试,提出了大力发展高效低损油菜籽收获机具装备的措施建议。

1 测试基本情况

1.1 机具情况

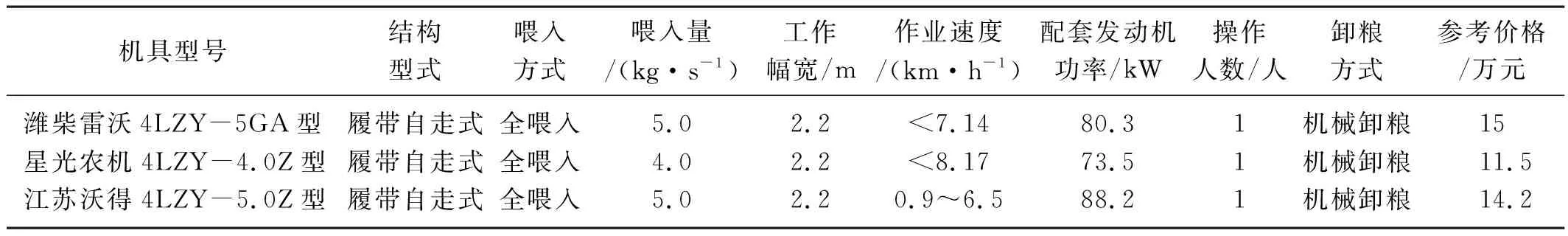

3款机具均是经过农机推广鉴定的油菜籽专用联合收获机主流机型(表1),其中潍柴雷沃4LZY-5GA型和江苏沃得4LZY-5.0Z型喂入量均为5 kg/s,采用普通式驾驶室,星光农机4LZY-4.0Z型喂入量为4 kg/s,无驾驶室。3款机型均采用纵轴流脱粒滚筒、双层振动筛、栅格式凹板筛,在脱粒、清选、分离部件结构型式基本相同。

表1 3款履带自走式全喂入油菜籽联合收获机Tab. 1 Three types of crawler self-propelled whole-feed rapeseed combine harvester

1.2 田间情况

测试田块油菜品种为T2159高产优质杂交油菜品种,具有当地代表性,采用人工撒播种植,种植密度为1 076 053 株/hm2,平均产量为2 389.5 kg/hm2。测评所在田块6.67 hm2以上规模连片,地势平坦,不陷脚、无积水。油菜植株切割线以上直立、无倒伏,成熟度处于完熟期且基本一致,籽粒含水率为18.6%,植株自然高度为1 452.0 mm,底荚高度为899.0 mm,根部直径为13.0 mm,冠状直径为556.0 mm。测试作业时间选在上午和傍晚期间,田块环境温度为23.9 ℃~27.3 ℃,环境湿度为42.2%RH~63.9%RH。

1.3 测评方法

依据DG/T 057—2019《油菜籽收获机》、JB/T 12449—2015《油菜籽联合收获机》、NY/T 2199—2012《油菜联合收割机 作业质量》、GB/T 5667—2008《农业机械 生产试验方法》,考虑实际生产作业情况下同一场景多种机型对比测试,制定了《油菜籽收获机作业效果综合测评方法》,内容包括作业性能测试和经济性能测试两方面内容。该方法中有关作业性能测试的部分已作为《油菜籽联合收获机收获损失率简易测定方法》在农业农村部农业机械化管理司发布的《油菜机械化收获减损技术指导意见》[2]中采用,用于各地农业部门快速简便开展油菜机收损失监测调查。

测评中,3台机具与3组测评人员分组在同一块油菜田的不同区域同时开展工作。作业性能测试时,机具在正常作业速度和额定喂入量状态下进行不停机满割幅作业,在20 m长度测区内,通过预先等间距埋置的3个接样槽接取割台撒落物料,通过接样布接取机具抛撒口物料,在一次卸粮时接取出粮口物料。通过3次物料接取,一次测定含杂率、破碎率、割台损失率、脱粒机体损失率、总损失率等作业性能指标,同时测得割茬高度、作业速度、喂入量、田块平均产量等参考数据。经济性能测试时,机具在正常作业速度和满足作业性能条件下,连续作业不少于1 hm2面积开展生产考核,测得作业时间、作业面积、燃油消耗量,测定单位人工成本、单位能耗成本、单位机具折旧成本、单位作业总成本等经济性能指标。其中,人工成本包括驾驶人员、辅助人员的用工费等,按照武汉市当地农村人均日工资150元、每日8 h进行折算;能耗成本指燃油费,按8元/kg柴油价格进行折算;机具折旧成本按机具销售价格5年折旧,每年30天作业季、每日8 h进行折算。

2 结果与分析

专家组根据测试结果,将每台机具的作业性能、经济性能各个指标数值全部列出,分别对照进行比较,评价出机具综合性能。

2.1 作业性能

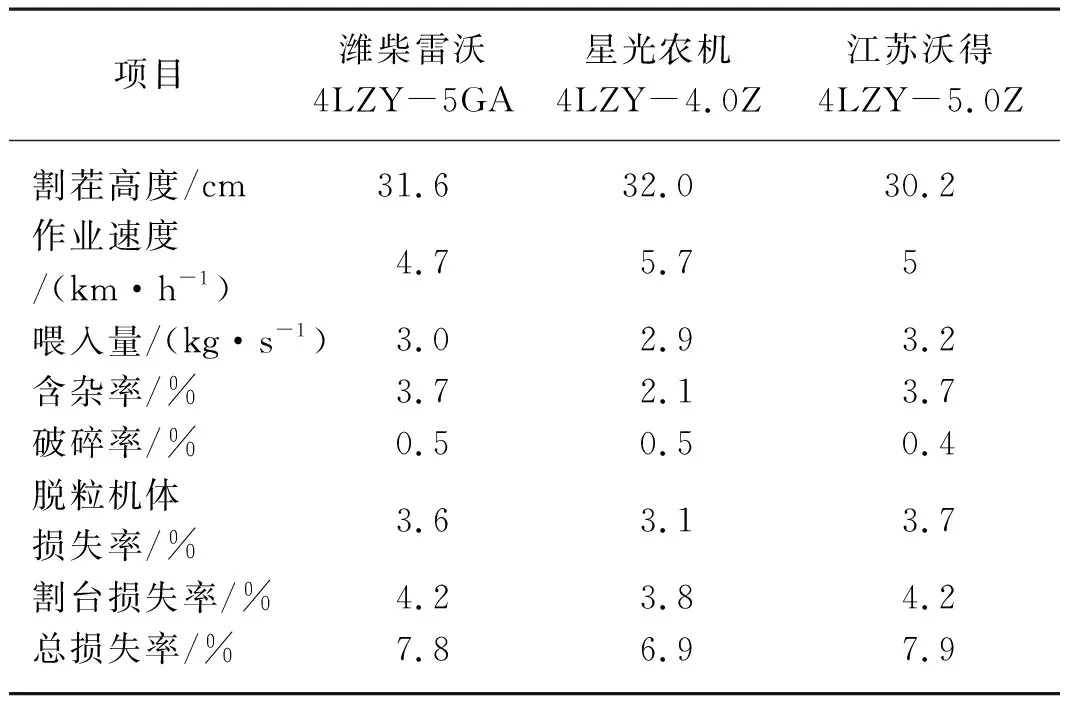

从表2可以看出,3台机具的喂入量未达到额定要求,且割台损失率均高于脱粒机体损失率,主要原因是测试作业时间为5月中旬,当地油菜已进入完熟期,晚于最佳收获期,且持续高温,油菜秸秆和角果含水率低,机具作业喂入物料质量不足,割台拨禾轮接触到油菜植株时容易造成角果开裂掉粒,导致损失偏大。但总体来看,3款机具的含杂率均小于4%,破碎率均小于等于0.5%,总损失率均小于8%,作业性能均能达到行业标准要求,满足生产需要,充分说明了油菜籽专用联合收获机的作业性能比兼用收获机更为可靠。

表2 油菜籽联合收获机作业性能测试结果Tab. 2 Test results of working performance of rapeseed combine harvesters

2.2 经济性能

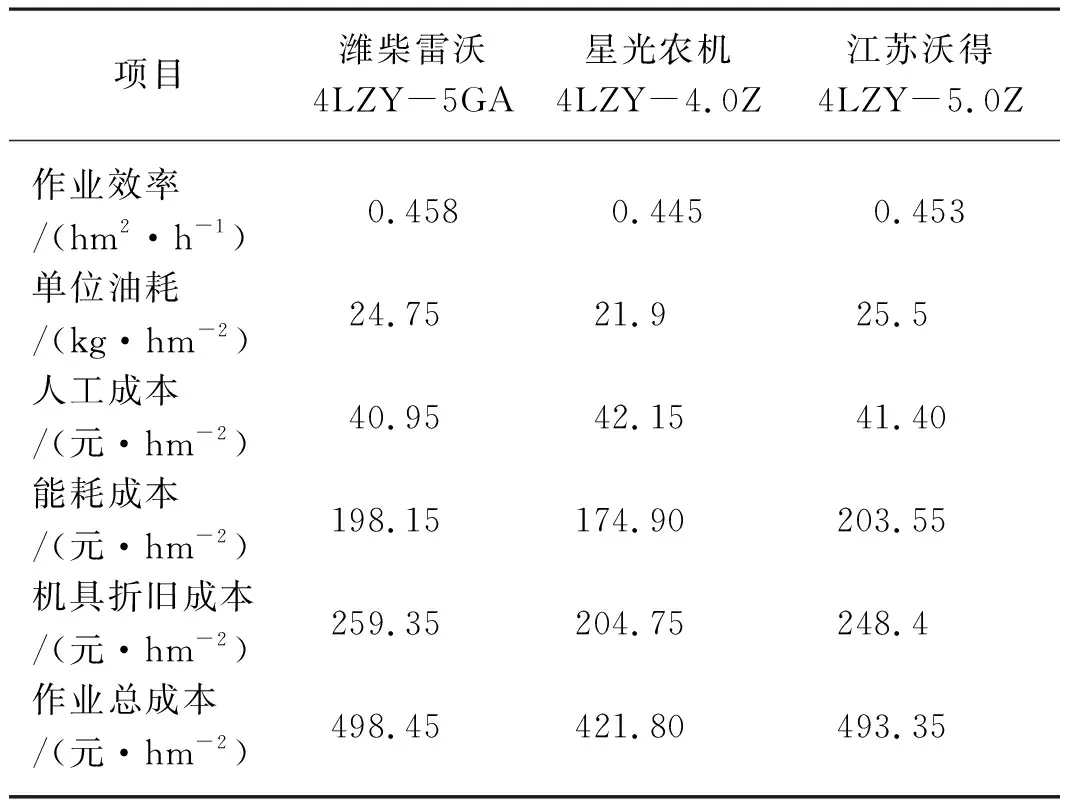

在油菜田面积1 hm2以上的生产考核中,3台机具均由1人独自完成驾驶、收割、集箱、卸粮等操作过程,均能正常连续作业,未出现故障。从表3可以看出,人工成本与作业效率成反比,潍柴雷沃4LZY-5GA作业效率最高,人工成本最低;能耗成本在作业效率接近时受机器总质量影响较大,星光农机4LZY-4.0Z无驾驶室,机器总质量最小,能耗成本最低;机具折旧成本在作业效率接近时受机器价格影响较大,星光农机价格最低,机具折旧成本最低。总体来说,3台机具作业效率在0.445~0.458 hm2/h,是人工收割油菜的100倍以上;包括人工、机具折旧、燃油在内的作业总成本在421.80~498.45元/hm2,远低于人工收割油菜4 500元/hm2的作业成本,只有人工的1/10,充分说明了油菜籽专用联合收获机经济性能显著,推进油菜收获机械化,实现机器换人,势在必行。

表3 油菜籽联合收获机经济性能测试结果Tab. 3 Test results of economic performance of rapeseed combine harvesters

3 结论与建议

3.1 结论

1) 在同一块油菜田的不同区域,农业农村部农业机械化总站对潍柴雷沃4LZY-5GA型、江苏沃得4LZY-5.0Z型和星光农机4LZY-4.0Z型三款主流油菜籽专用联合收获机同时开展了作业效果综合测评。作业性能方面,测定了机具的含杂率、破碎率、割台损失率、脱粒机体损失率、总损失率等作业性能指标,同时测得割茬高度、作业速度、喂入量、田块平均产量等参考数据。经济性能方面,在正常作业速度和满足作业性能条件下,机具连续作业不少于1 hm2面积开展生产考核,测得作业时间、作业面积、燃油消耗量,测定单位人工成本、单位能耗成本、单位机具折旧成本、单位作业总成本等经济性能指标。

2) 通过测试表明,因错过最佳收获期,3台机具的喂入量均未达到额定要求,且割台损失率均高于脱粒机体损失率。3款机具的含杂率、破碎率、总损失率等作业性能指标均达到行业标准要求,满足生产需要,充分说明了油菜籽专用联合收获机的作业性能比兼用收获机更为可靠。3款机具的作业效率均是人工收割油菜的100倍以上,包括人工、机具折旧、燃油在内的作业总成本只有人工的1/10,经济效果显著。

3.2 建议

1) 以收定种、耕种收一体推进油菜机收。此次测试田块采用人工撒播密植,未开沟作畦,种植密度高达1 076 053株/hm2,但平均产量只有2 389.5 kg/hm2,属于无行株距的无序种植,植株纤细,通风透光差,个体优势未充分发挥,优质品种却未实现省种与高产,机械收获作业时,割幅内外交叉植株枝杈间牵扯与碰撞炸荚落粒损失大,不利于机收。因此,要实现油菜机械化高质高效收获,必须坚持农机农艺融合,采取“以收定种、耕种收一体”的思路,在品种上,选择生育期短、抗倒伏、株型紧凑、成熟期相对一致、抗裂角的宜机化油菜品种;在种植上,根据稻油茬口衔接等实际情况,因地制宜推行旋耕、开沟、作畦、直播一体化油菜机械化联合直播模式,或推行无人机飞播、机械旋耕开沟作畦油菜飞播模式,或推行旋耕、开沟、作畦、移栽一体化油菜机械化育苗移栽模式,达到省种、省工、节本、高产、宜机收、低损失的多重效果,为高效低损油菜籽收获机具装备推广应用创造适宜的农业生产条件。

2) 大力发展高效低损油菜收获机具装备。此次测试包括油菜种植户普遍关注的机具作业性能和经济性能两个方面,通过测试结果分析与评价,比较全面地反映出了油菜机收损失要小、作业效率要高、综合成本要低三者之间的平衡点。测评结果显示,在农艺条件基本满足机收要求的条件下,潍柴雷沃、星光农机、江苏沃得等国内大型农机企业生产的市场主流专用油菜籽联合收获机表现出了低含杂率、低损失率专用机优势,同时作业效率高、作业成本低,展现了我国油菜籽专用联合收获机制造和应用水平,产品技术成熟,具备推广条件。建议进一步推动政府和行业对我国油菜籽专用收获机具质量提升和装备发展的重视,大力发展高效低损油菜收获机具装备;同时,兼顾实际生产中对减少机具重复购置,提高机具利用率的切实需求,推广稻麦油联合收获共用底盘、互换割台和专用部件的适用中国国情农情的组合收获技术方案,提高机具利用率,降低机具购置成本,实现我国主要粮油作物广适、低损、高效、高质机械化收获,为高效低损油菜籽收获机具装备推广应用创造良好的政策扶持与研发制造条件。

3) 加大机手培训指导减少机收损失。此次测试要求参与企业选派熟悉机器产品且驾驶操作熟练的技术人员。从测评情况来看,无论是在作业性能测试环节还是在经济性能测试环节,企业技术人员都能将机具调整到最佳状态,包括拔禾轮的前后位置、高度和转速,滚筒转速和凹板筛脱粒间隙,清选风机转速与风向,清选组合筛开度等等,通过对待收田块油菜植株倒伏情况和含水率、角果成熟度、天气温度、空气湿度等作业条件的经验判断,进行了合理调整,同时根据田块大小和边沟情况进行了作业速度和作业路径的合理规划。可以说,熟练机手加上专用机具,确保了油菜机收低损高质高效。因此,在实际生产中,建议加大对机手的培训,加强油菜机收减损技术指导意见和油菜机收作业质量标准的宣贯[3],广泛开展大比武活动,引导广大农机手树立“减损就是增产”意识,提升低损、高效、高质收获操作技能;同时,鼓励种植户与机手签订收获作业损失协议,农业农村主管部门要及时开展机收减损效果评估,组织开展第三方抽测,巡回检查监督机收作业损失落实情况,为高效低损油菜籽收获机具装备推广应用培养一批熟练、专业的高素质机手。