减速机轴齿失效分析

2023-02-04周惠芳李宁金一晨秦晓光邸帆赵金铭

周惠芳,李宁,金一晨,秦晓光,邸帆,赵金铭

石家庄钢铁有限责任公司 河北石家庄 050100

1 序言

某公司在加工减速机轴齿过程中,发现一减速机轴齿存在孔洞缺陷,轴齿材料为16MnCrS5+H,加工工艺为:锯切下料→车削→滚齿→铣削端部(自动一次成形)等。本文通过宏观检查、化学成分分析、金相检验及扫描电子显微镜分析等方法,确定轴齿缺陷产生的原因,以便后续有针对性地采取改进措施。

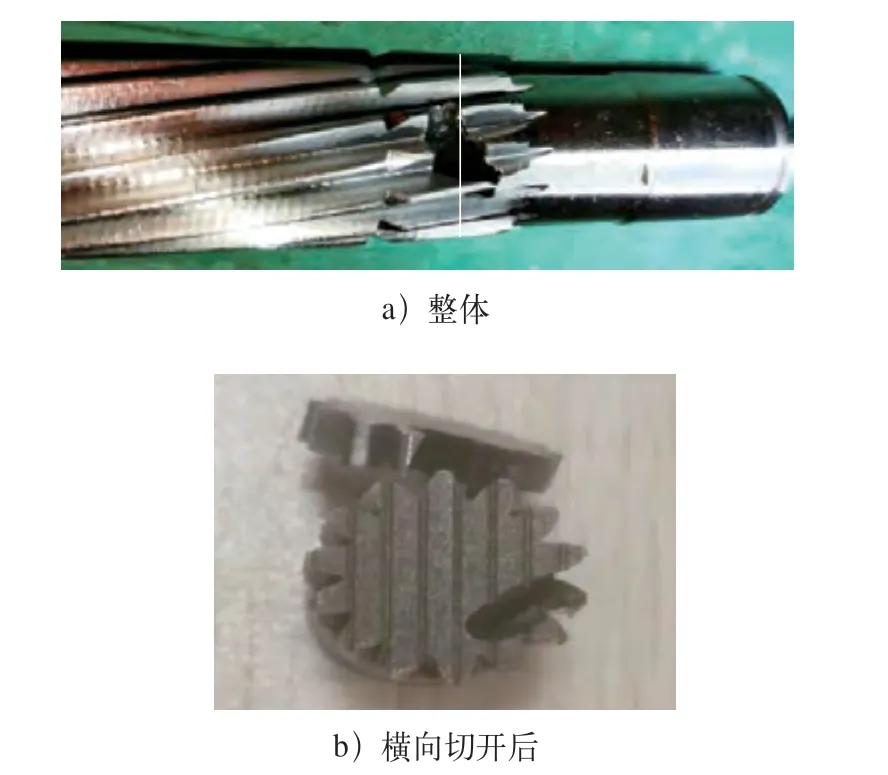

2 宏观检查

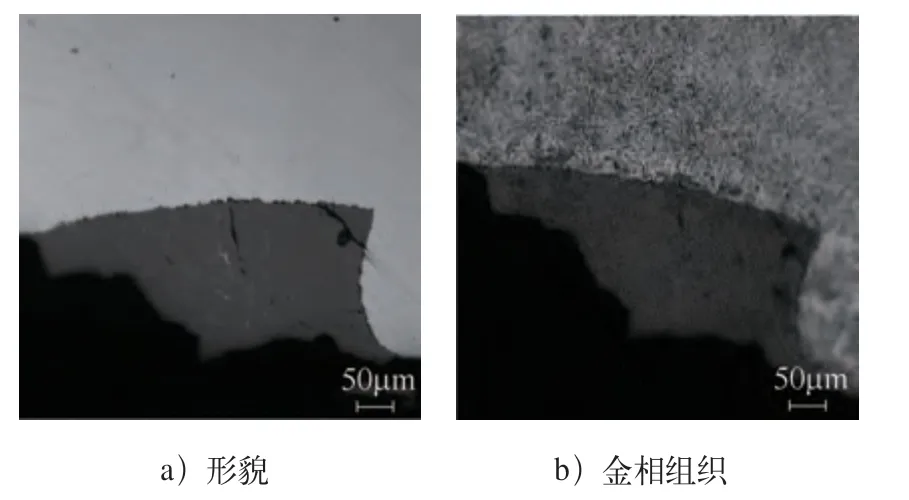

目视观察减速机轴齿存在孔洞缺陷,缺陷宏观形貌如图1所示,该缺陷距离端部30~40mm,长×宽×深约为9mm×5mm×5mm,底部呈锥形并有一定倾角,内壁光滑。

图1 减速机轴齿缺陷形貌

3 失效分析

3.1 化学成分分析

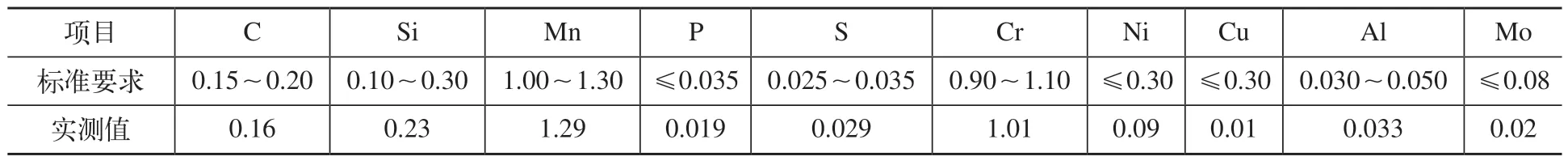

轴齿材料16MnCrS5+H,在缺陷样品上取样进行光谱检验,该材料化学成分标准要求和轴齿的化学成分分析见表1,结果符合要求。

表1 化学成分分析(质量分数) (%)

3.2 金相检验

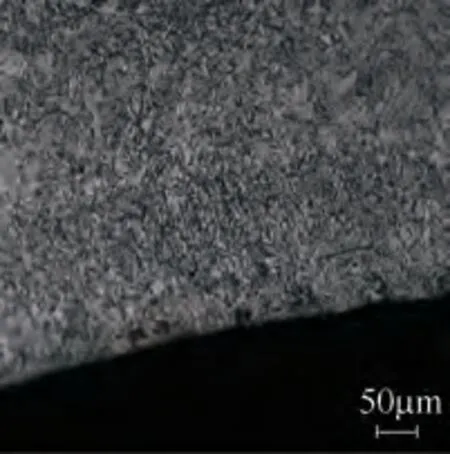

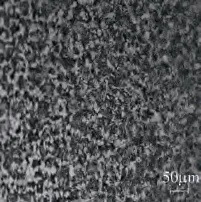

取图1a中白线所示位置的横截面为金相面进行检验,缺陷位置存在异常贝氏体组织,宽度约为1.5mm,如图2所示;缺陷表面存在一处异物镶嵌,经4%硝酸酒精试剂腐蚀后异物未被腐蚀,周围基体组织为贝氏体,如图3、图4所示;正常基体和正常轴齿尖部组织均为铁素体+珠光体[1],如图5所示。

图2 缺陷位置金相组织(200×)

图3 缺陷边缘镶嵌物形貌和金相组织(200×)

图4 缺陷边缘至基体过渡区金相组织(200×)

图5 正常基体和正常轴齿尖部金相组织(200×)

将样品向缺陷底部进行解剖分析,缺陷周边有异常贝氏体组织,缺陷内沿异常组织较深,约为2.5mm,缺陷外沿约1mm,缺陷内沿一侧存在异物附着,且存在一个约0.1mm的凸起,内有附着物,缺陷周围组织未发现脱碳,如图6所示;正常基体组织为铁素体+珠光体,如图7所示。

图6 解剖分析缺陷位置形貌和金相组织(200×)

图7 正常基体组织(200×)

3.3 SEM扫描电子显微镜形貌分析

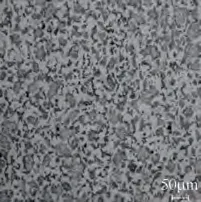

对镶嵌异物及缺陷周边进行SEM扫描电子显微镜分析,缺陷底部整体形貌如图8a所示,缺陷底部存在大量微裂纹,由浅往深延展至底部翘皮部位,如图8b和图8c所示。

图8 SEM扫描电子显微镜分析缺陷底部形貌

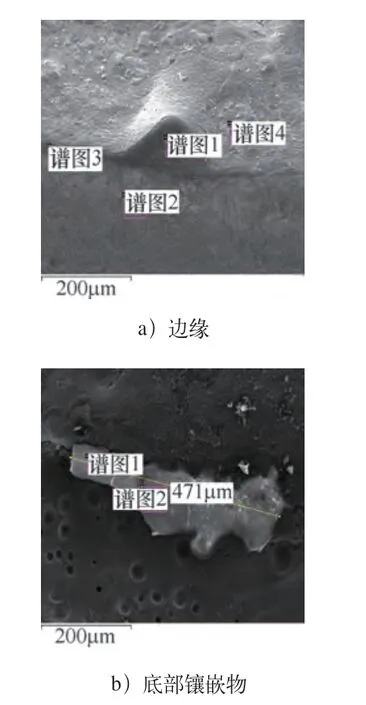

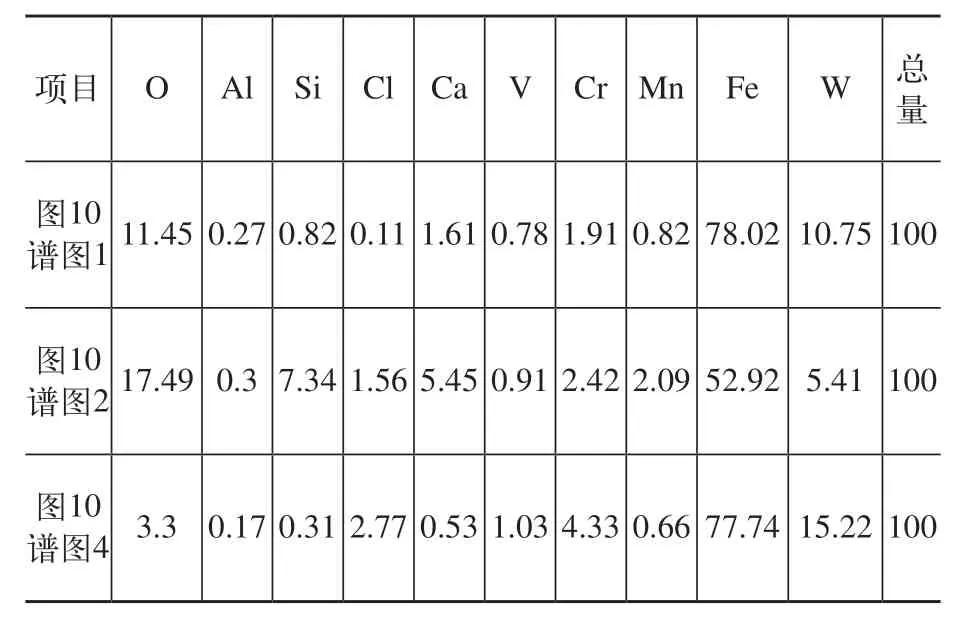

如图9所示,对镶嵌异物及缺陷周边进行能谱检验,缺陷内沿附着物及缺陷底部为氧化铁;缺陷底部存在异物残留,尺寸约0.47mm;异物组织与样品基体组织有明显不同,见表2。

表2 镶嵌物能谱分析结果(质量分数)(%)

图9 缺陷边缘和底部镶嵌物形貌

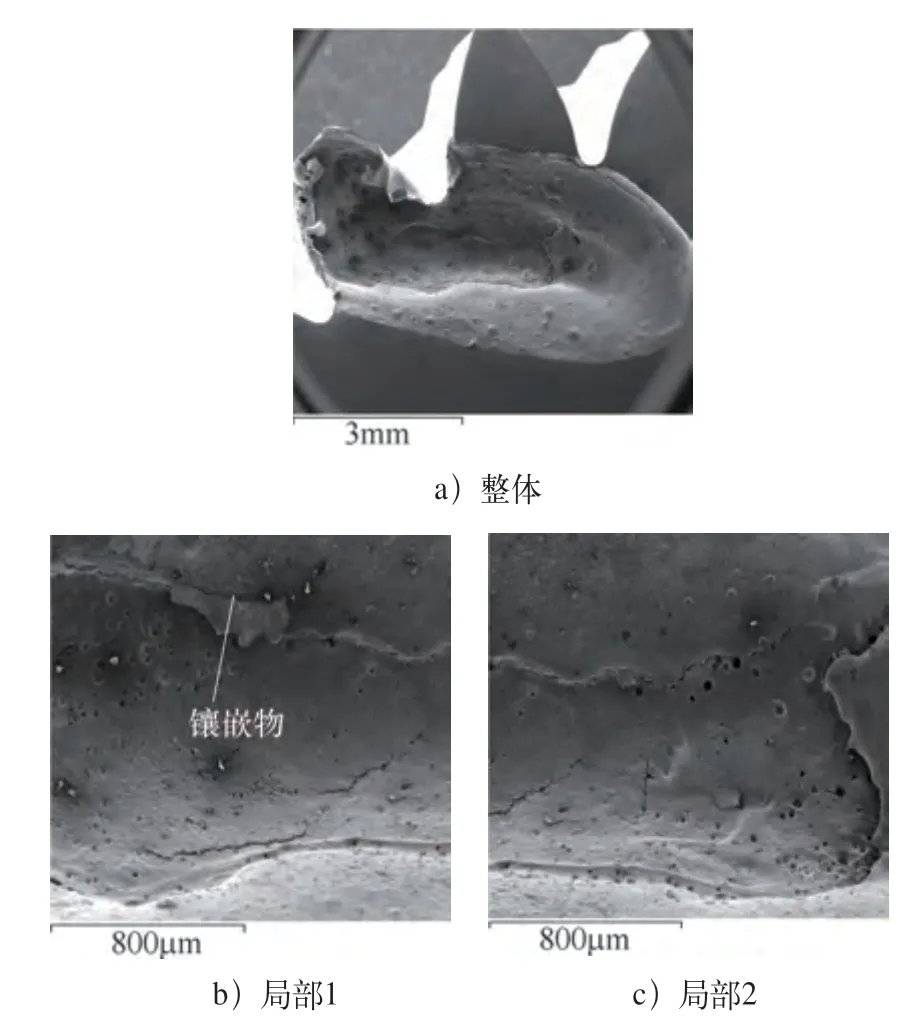

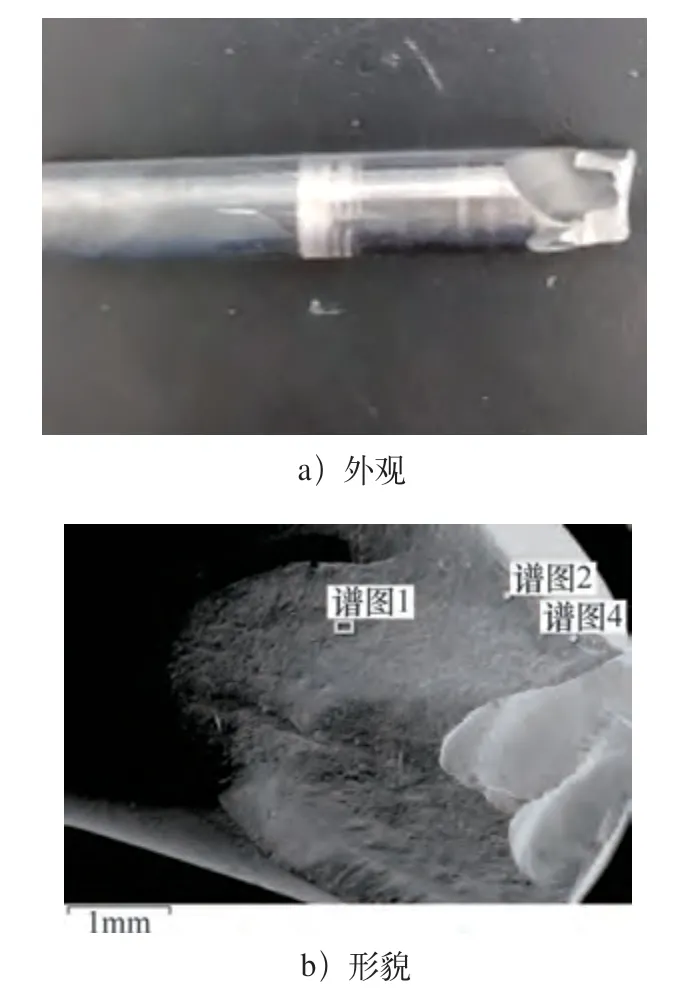

对疑似刀具进行SEM扫描电子显微镜分析,成分基本与镶嵌物一致,见表3。现场跟踪减速机轴齿加工工艺,发现加工过程中所使用的刀具与缺陷相似[2,3],如图10所示。

图10 刀具

表3 刀具能谱分析结果(质量分数)(%)

4 结束语

综上所述,减速机轴齿缺陷表面和内部均残余少量异物嵌入,与样品基体成分明显不同,周边组织为贝氏体,凹坑周边无明显脱碳,内侧内沿有一层氧化铁附着,缺陷底部存在大量微裂纹,由浅往深延展至底部翘皮部位。

在进行现场加工工艺跟踪时发现,有一款刀具形貌跟用户缺陷位置接近,且刀具成分与缺陷处镶嵌物成分一致,可确定镶嵌物为刀具镶嵌至材料所致,可能为机械加工数控设备刀具行程中出现异常所导致。

金属零件在加工时,由于刀具材料、形状、几何角度及切削参数等因素影响,会导致被加工零件产生切削变形等缺陷。依据宏观形貌、高倍组织以及能谱检验结果,并结合减速机轴齿加工工艺跟踪情况,可以有针对性地提出改进措施,关注机加工刀具运行异常情况,关注刀具质量,避免因加工工艺影响质量。