M8612A型花键磨金刚笔数控修整渐开线成形砂轮

2023-02-04范良成魏刚

范良成,魏刚

1.浙江务成机械制造有限公司 浙江台州 318017

2.内蒙古北方重型汽车股份有限公司 内蒙古包头 014000

1 序言

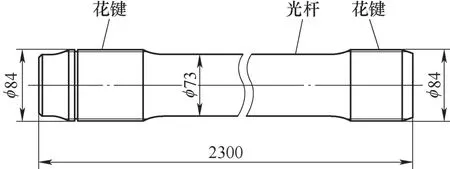

为保证足够的强度和抗疲劳性能,TR系列矿用汽车半轴的材料为中碳合金钢,调质后中频感应淬火+回火,淬硬层深度为11~15mm(因型号而异),表面硬度≥52HRC。这种半轴是全浮式半轴,其两端渐开线花键同轴度为φ0.15mm。图1和表1是TR100矿用汽车半轴的外形尺寸和技术要求。生产中,中频感应淬火+回火后,轴杆产生弯曲,校直后须去应力回火,又使其或多或少地产生回弹,导致两端花键同轴度超标。另外,热处理后花键也会产生变形。因此需对两端花键进行精加工,加工方式有滚刀精滚和砂轮磨齿。若精滚,因工件表面硬度≥52HRC,应选用硬质合金滚刀。但花键模数较小,刀尖强度较低,可能会引起崩刃或刀具寿命偏短。加之精滚的几何精度和表面粗糙度必是逊色于磨齿的,磨齿更有质量保证。但磨削如此大型零件的全新数控花键轴磨床,其价格是非常昂贵的。鉴于成本,我们将型号M8612A×2000普通花键轴磨床进行数控化改造,成形法磨削两端花键,通过实践,磨削效果良好。由于是自己改装的设备,所以砂轮的修整也是自己摸索出来的“土”办法。本文以图1所示零件进行砂轮修整介绍。

图1 TR100矿用汽车半轴外形尺寸

表1 渐开线花键参数

2 成形砂轮修整方案选择

成形砂轮磨齿无展成运动,磨齿的精度主要取决于砂轮的修整精度与砂轮的定位精度[1]。因后者不是本文讨论内容,在此不作赘述。对于成形砂轮修整,金刚石滚轮以修整精度高、工作效率高、寿命长及操作便利等优点,成为数控砂轮修整器的首选修整工具,其成形修整方法通常分为以下3种[2]。

(1)成形滚轮单轴修整 优点是无需数控插补,高效,适于单一品种大批量生产。缺点是易磨损,精度不高,产品齿形没有柔性。

(2)双R滚轮两轴数控修整 优点是数控轴少,软件简单。缺点是易磨损,且不均匀。

(3)单R滚轮三轴数控修整 优点是滚轮磨损几乎不影响齿形形状,精度高。缺点是数控轴多,软件复杂。

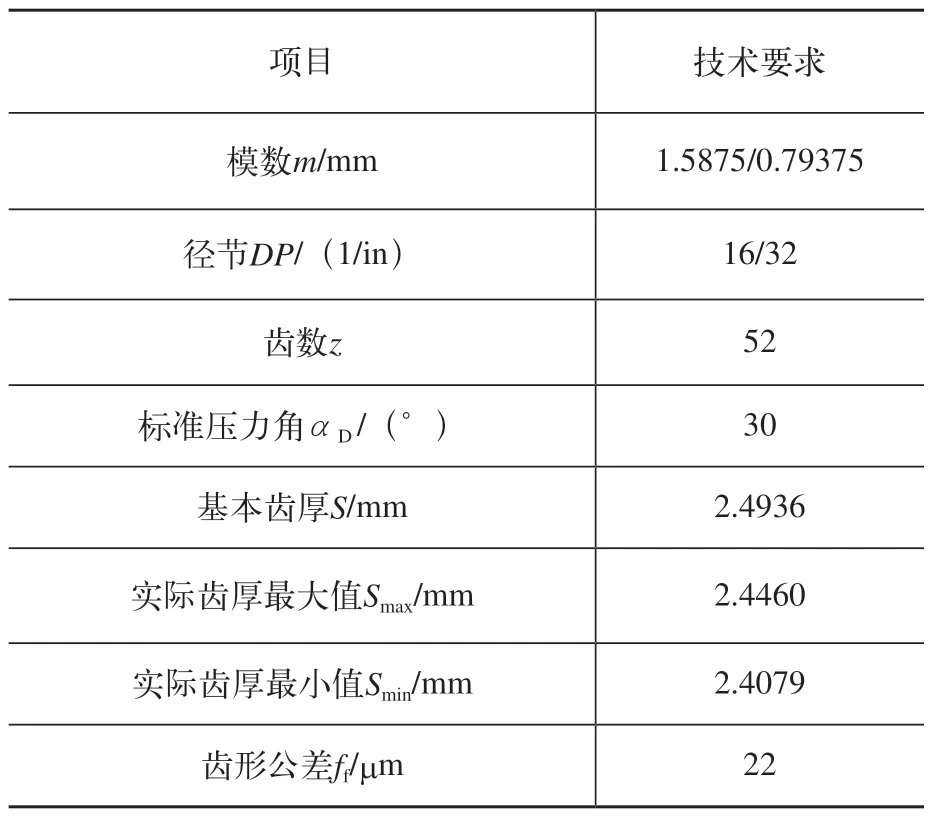

可能是先前的技术人员考虑到金刚石滚轮修整的缺点,设备改装时选用了金刚笔修整方案。金刚笔修整成形砂轮原理如图2所示,通过X、Y、A三轴联动或X、Y两轴联动控制金刚笔头的运动轨迹,修整出所需的砂轮形状。数控系统选用的是华中“世纪星”数控系统。金刚笔修整虽然有运动控制复杂,修整效率低,以及金刚石笔尖易磨损等缺点,但它无需定做金刚石滚轮,砂轮修整器结构也相对简单。

图2 金刚笔修整成形砂轮原理

3 修整过程

3.1 工件齿形与砂轮渐开线的绘制

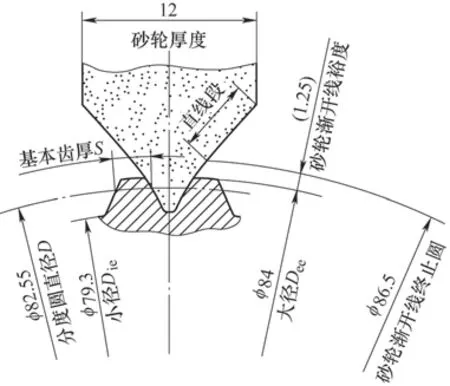

当磨削直齿轮时,砂轮的轴向截形即为工件的端面齿形[3],而渐开线花键正是这种情况。要获取渐开线齿形成形砂轮修整的编程数据,应先绘出工件齿形与砂轮渐开线,如图3所示。

图3 工件齿形与砂轮渐开线

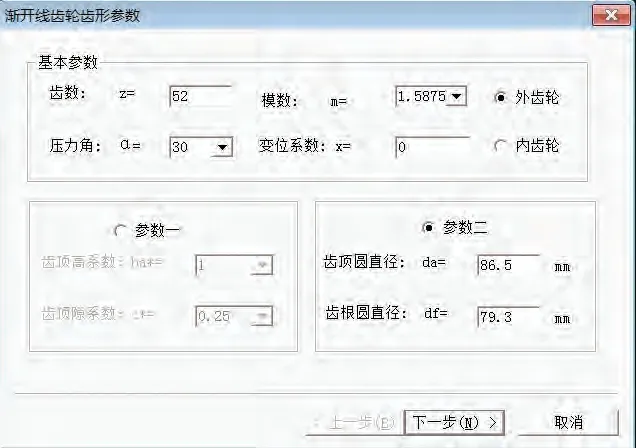

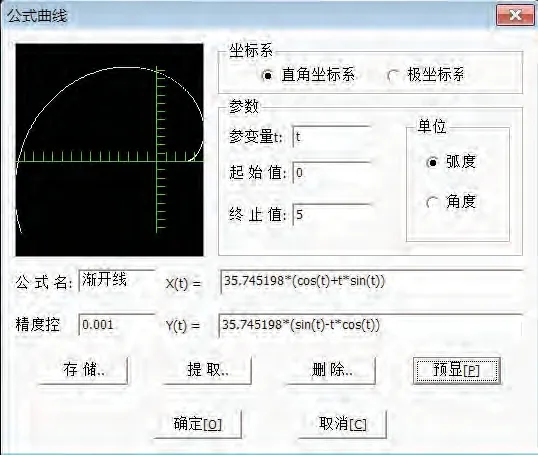

该砂轮渐开线是利用CAXA电子图版里的“齿轮”命令进行参数设置而直接绘制出的(见图4)。此法简便,但砂轮渐开线终止圆即图4中的“齿顶圆直径da”若设置过大,软件会提示“无法生成齿形”,所以渐开线裕度只有1.25mm。砂轮渐开线终止圆以外的线段为直线。若用“公式曲线”命令(见图5),则渐开线裕度可增加,但该命令生成的是单根渐开线,要获得齿形,还需再进行一些“旋转、镜像”等操作。图5中的渐开线公式可以在该命令对话框中直接提取。渐开线形状取决于基圆直径Db的大小,经计算,该渐开线花键的基圆半径Rb为35.745198mm。

图4 “齿轮”命令中的渐开线参数设置

图5 “公式曲线”命令中的渐开线参数设置

3.2 两轴联动修整法

两轴联动修整法原理如图6所示,先将A轴旋转一定角度,使金刚笔轴线与分度圆处渐开线的法线平行,然后A轴不再旋转。通过X、Y两轴联动,将笔尖按渐开线上的点位进行直线插补。渐开线上的等分点E1~E3越多,修整出的砂轮齿形越精确。我们的经验是,各等分点间的距离为0.2mm时,已足够保证齿形精度,等分点没必要太多。

图6 两轴联动修整法原理

此方法存在的问题:因金刚笔轴线除了在E2点处是与渐开线法线重合外,其余点位都不重合。随着笔尖磨损量的增加,修整出的齿形误差会增大(比标准渐开线平直),特别是点E1和E3处及其附近的齿形。

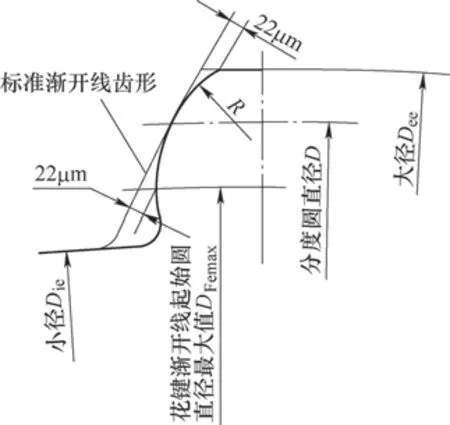

解决办法:因渐开线最大起始圆至小径之间的齿面是不参与啮合的,故可将渐开线最大起始圆至大径之间的齿面进行修形(见图7),修形量为22μm,即齿形公差,并将该段渐开线用近似圆弧R来代替。这样既不影响啮合质量,又解决了笔尖磨损带来的齿形误差,还可将渐开线的“多点位直线插补”改为圆弧插补,极大减少编程工作量。

图7 齿面修形示意

图7所示齿形,笔尖只有在不磨损的理想状态下,金刚笔修整出的轮廓才是R圆弧。但随着笔尖的磨损,需要对金刚笔进行补偿(刀具补偿)。实践中,笔尖被磨成一个小平面(见图8)。我们的经验是,这个小平面直径>0.5mm时,修整砂轮会比较吃力,应卸下金刚笔将笔头重新磨尖。笔尖被磨成了小平面的金刚笔,刀补后其小平面中心点沿R圆弧进行插补时,修整出的实际齿形是一条介于标准渐开线和R圆弧之间的样条曲线,而这条曲线在齿形公差带内。小平面中心点处于分度圆下方时,如图8a所示,笔头的下侧边缘点离砂轮最近;小平面中心点刚好处于分度圆上时,如图8b所示,笔头两侧边缘点与砂轮的距离相同;小平面中心点处于分度圆上方时,如图8c所示,笔头上侧边缘点离砂轮最近。

图8 笔尖磨损后修整示意

3.3 三轴联动修整法

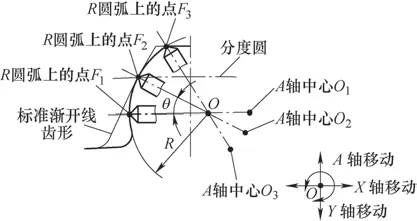

三轴联动修整法原理如图9所示,通过X、Y、A的三轴联动控制金刚笔尖的运动轨迹修整砂轮。为编程方便,渐开线依然用近似圆弧R来代替。修整过程中,金刚笔轴线始终与R圆弧法线重合,如此便避免了两轴联动修整法所不可避免的齿形误差。当A轴中心在点O1时,笔尖处在R圆弧上的点F1的位置上。当X、Y两轴联动进行直线(或圆弧)插补将A轴中心移动至点O2时,A轴刚好顺时针转过相应的角度θ,此时笔尖处于点F2的位置上。编程时要计算好三轴联动的运动速度,这也正是三轴联动编程较两轴联动难度大的地方。同理,可用同样的方法使笔尖运动至点F3的位置上。

图9 三轴联动修整法原理

R圆弧上的等分点越多,齿形精度越高。同样,各等分点间的距离为0.2mm时,已足够保证齿形精度,等分点没必要太多。

使用这种“土”办法编程,需将所有A轴中心的点位及A轴的转动角度数据在CAXA电子图板里逐一找出。为减少编程所带来的齿形误差,A轴每次转动的角度可以设置成一个固定值,X、Y两轴则以绝对坐标进行编程。

4 金刚笔及装夹要求

笔尖锥面相对于金刚笔轴线的径向圆跳动应≤5μm。笔尖至A轴中心的距离L关系到成形砂轮的宽窄,因此每次装金刚笔时都要保证尺寸L。我们的经验是,利用图10所示的对刀块来调节尺寸L1,从而保证尺寸L,而尺寸L1可通过千分尺测得。

图10 金刚笔尖至A轴中心距离控制

5 结束语

本文讨论的这种成形砂轮修整“土”办法,编程过程虽然比较繁琐,但是设备改装简便,无需专用的数控成形砂轮磨齿机软件,改装成本不高,却能很好地解决问题。对于产品种类不是特别繁多(如对外加工)的厂家来说,具有一定的参考价值。