沥青混合料界面区微米划痕试验与参数分析

2023-02-03熊定邦李忠杰丁庆军贾大伟

付 军, 熊定邦, 李忠杰, 丁庆军, 贾大伟

(1.武汉理工大学 交通与船海学部,湖北 武汉 430063;2.武汉理工大学 硅酸盐建筑材料国家重点实验室,湖北 武汉 430063)

沥青混合料各相材料被混合和压实过程中,沥青胶浆与集料之间可能发生物理吸附、化学反应和机械互锁作用[1],导致集料颗粒周围一定范围内形成狭窄致密区域,该区域被称为沥青混合料界面过渡区(ITZ).近年来,随着原子力显微镜、扫描电镜、纳米压痕等微观测试新技术的出现,部分学者利用其对ITZ形貌[2-3]、厚度[4-7]及黏附性[8]等进行了探索,但沥青混合料ITZ界面特性尤其是微观断裂参数,仍需要更为高效、简洁的微观测试研究.微米划痕技术通常用于表征薄膜材料表面镀层和基体材料的黏结强度、摩擦系数及断裂韧性等微细观力学性能[9],国内外学者也借助微米划痕技术对聚合物复合材料[10]与混凝土[11]等材料的界面区区域范围及力学性质进行了研究.相比于纳米压痕技术的单点数据获取,微米划痕技术不间断实时的数据反馈,能提供更为完备的测试属性描述,探索材料界面失效机理[12].

本文通过微米划痕技术识别沥青混合料ITZ区域,探讨沥青混合料ITZ区域微观力学特性和断裂韧度,并用三点弯曲试验及纳米压痕试验来对比验证其可行性,同时定量分析了沥青混合料ITZ的微观基本参数,以期为沥青混合料的多尺度认知与响应预测分析提供更多佐证.

1 试验

1.1 试件制备

试件制备所需的原材料为集料、沥青和矿粉等,其中集料对试件性能影响较大.筛选粒径为4~15 mm连续级配的石灰岩集料进行试验,其密度比为2.78,吸水率(质量分数,本文涉及的吸水率、油石比等除特殊说明外均为质量分数或质量比)为2%.沥青混合料油石比为4.5%,空隙率(体积分数)为4.2%,其设计级配见表1.

表1 沥青混合料的设计级配Table1 Designed gradation of asphalt mixture

将马歇尔试件切成尺寸为12 mm×12 mm×12 mm的立方体,并进行分组标号.由于微米划痕试验对样品表面粗糙度要求较高,为得到较好的表面性能,针对沥青混合料本身材料的特殊性,表面处理难以达到光滑,同时为减小沥青混合料因化学成分改变及物理打磨扰动的影响,综合考虑试验成本及误差范围,选取打磨抛光法对试件进行表面处理.将试件在砂纸上逐一研磨,并在抛光布上进一步抛光.试件打磨完成后,将其置于无水乙醇清洗仪2 min后进行清洗,晾干后密封保存,并尽快完成后续微细观试验,以防试件表面沥青相产生变形,影响后续试验结果.打磨过程中各阶段需要对试件表面进行清洗,防止表面污染,获取清洁表面.另外,考虑到混合料可能发生水化作用,打磨时采用无水乙醇作为润滑剂.

1.2 试验方法

用Keysight technologie G200纳米压痕/划痕仪进行划痕测试,采用应用最为广泛[13]的Rockwell C金刚石锥压头,其半径R=100 μm,半顶角θ=60°.试验在标准大气压和室温下进行,采样频率为30 Hz.考虑到沥青混合料的弹塑性特性,为防止划痕间相互影响以及确保划痕周围环境的一致性,划痕间隔为100 μm.划痕试验参数包括划痕速率V、划痕长度ds和荷载F,其设置见表2.每个试件均采用3种荷载进行划痕试验,对试验后的数据取平均值,并进行标准差分析.

表2 划痕试验参数设置Table 2 Parameters setting of micro-scratch test

对沥青混合料的ITZ区域,通过划痕仪所搭载的光学显微镜选定合适区域,基于设定的试验参数,压头在试件表面进行刻划,并实时记录相关划痕数据.其中直接可测量的数据为法向力FV、切向力FT、残余划痕宽度;间接可测量的数据为刻划硬度、摩擦系数μ和断裂韧度Kc等.

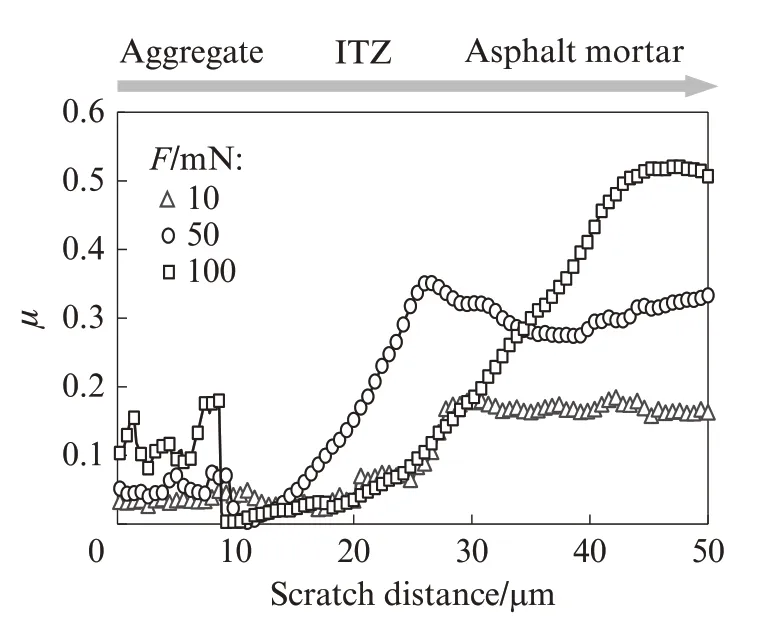

根据文献[14],对应本文使用的锥形压头,材料与试件之间的摩擦系数μ为:

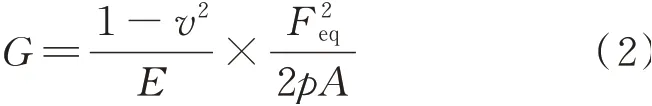

为计算断裂韧度Kc,先通过J积分方法求解系统的应变能释放率G:

式中:E为杨氏模量;v为泊松比;2pA为划痕探头的形函数,其中p为探针与试件接触部位在x轴方向上投影的边长之和,A为探针与试件接触表面在x轴方向上的投影面积;Feq为切向力FT或垂直力FV的等效力,其值由探针中线与垂线的夹角决定,当探针的中线与垂线的夹角为0°时,Feq=FT,当探针的中线与垂线的夹角大于0°时由此可以根据断裂准则(G等于临界能量释放率Gf),计算断裂韧性Kc:

2 结果与分析

2.1 微观形貌分析

为了更直观地观察微米划痕试验在集料-ITZ-沥青胶浆的刻划情况和划痕形貌,采用扫描电镜(SEM)对沥青混合料、集料、ITZ和沥青胶浆的划痕形貌进行观测,结果见图1.由图1可见:集料区域划痕轨迹较为平滑,边缘无明显裂纹,随着压头的前移,集料碎屑发生转移并不断向四周堆积、隆起;到ITZ区域时,划痕宽度增加,且伴随些许集料边缘破碎,形成较大的破裂面;探头进一步刻划到沥青胶浆区域后,划痕深度明显增加,且轨迹两侧几乎没有产生微观裂纹和剥落的碎屑,这是由于沥青胶浆在刻划过程中发生变形和塑性流动,向两边挤压.

图1 划痕形貌的SEM照片Fig.1 SEM images of scratch(F=100 mN)

2.2 ITZ厚度分析

2.2.1 微米划痕试验ITZ厚度分析

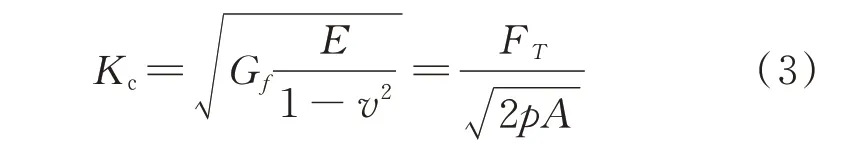

沥青混合料的划痕距离-压入深度曲线见图2.由图2可见:压入深度排序为集料<ITZ<沥青胶浆,且沥青胶浆的压入深度远大于集料和ITZ,与材料的实际硬度相符;在不同荷载作用下,当探头经过ITZ区域时,压入深度均有一段线性变化的过程,且越靠近集料边缘ITZ硬度越大.

图2 沥青混合料的划痕距离-压入深度曲线Fig.2 Scratch distance-compression depth curves of asphalt mixture

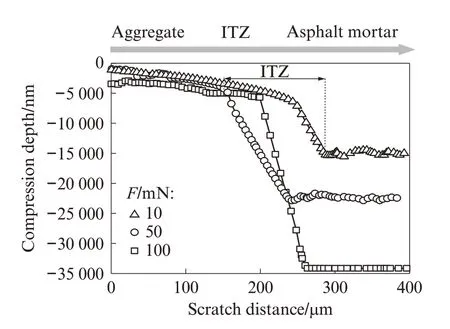

为了保证试验结果的准确性,舍弃划痕前后各100 μm的数据,在划痕中间段200 μm范围内选取ITZ附近的划痕段进行分析计算.由于不同荷载下ITZ所在划痕段存在差异,因此在数据处理过程中,将ITZ所在划痕段距离统一为0~50 μm,选取相对稳定的测试段进行分析计算,得到沥青混合料的摩擦系数,结果见图3. 由图3可见:从集料往沥青胶浆刻划的过程中,探头刚接触到ITZ时,摩擦系数迅速变小,直至接近为0,这是因为在材料属性突变情况下,摩擦系数发生跳跃式变动;随着探头的进一步刻划,摩擦系数呈线性增加,当探头离开ITZ到达表面相对粗糙的沥青胶浆后,摩擦系数达到最大值后趋于稳定;在测试的每1条划痕中,不同阶段摩擦系数均出现不规则的锯齿形波动,这与Gao等[15]的研究结果相同,证明了划痕试验的合理性.

图3 沥青混合料的摩擦系数Fig.3 Friction coefficient of asphalt mixture

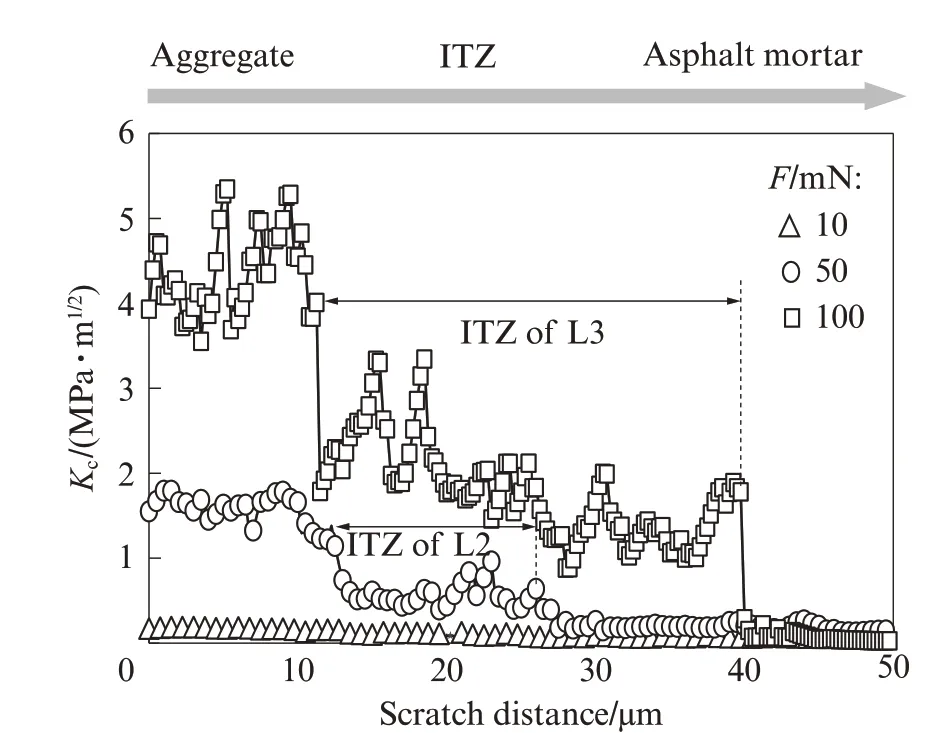

通过摩擦系数分布图中的突变点,证明了沥青混合料中ITZ区域的存在,且能粗略识别ITZ的厚度.为了更精确地识别ITZ的厚度,计算了沥青混合料的断裂韧度Kc,结果见图4.由图4可见:由于多组分特征,划痕L2和L3的断裂韧度曲线出现了明显的波动特征,从集料到沥青胶浆在ITZ边缘跳跃式走低,从曲线图可以很好地识别集料、ITZ和沥青胶浆;L1的法向荷载较小,压入深度较浅,数值不具备代表性;L3曲线中有2次明显的跳跃,由此可近似得到其ITZ厚度为30 μm;同理得到划痕L2的ITZ厚度为15 μm.综上,在集料、ITZ和沥青胶浆的界面处,断裂韧度会发生突变,ITZ厚度近似为15~30 μm.

图4 沥青混合料的断裂韧度Fig.4 Fracture toughness distribution of asphalt mixture

2.2.2 纳米压痕试验ITZ厚度分析

为了验证微米划痕试验ITZ识别的准确性,利用纳米压痕试验进行对比分析.通过对ITZ区域进行点阵布局[5],并对纳米压痕试验数据进行统计分析,得到测试区域弹性模量分布散点图,结果见图5.由图5可见:集料区域的弹性模量集中分布在75.00~95.00 GPa;ITZ区域的弹性模量集中分布在1.00~15.00 GPa;沥青胶浆区域的弹性模量集中分布在0.20~0.50 GPa.由于沥青混合料的离散性,有部分压痕点模量偏离集中区域,但该部分数据较少,对整体数据影响不大,因此不做讨论.根据上述统计数据,剔除部分无效离散点数据,以集料、ITZ和沥青胶浆弹性模量集中分布的3个区间数据为准,得到纳米压痕试验各相弹性模量均值Eav及其标准差,结果见表3.结合图5及表3可见:ITZ区域的弹性模量远远高于沥青胶浆区域,推测原因可能是由于物理吸附、化学反应和机械互锁等作用,使得集料周围形成更为致密的结构,这一结果表明ITZ的力学性能受到集料的影响;弹性模量均值排序为集料>ITZ>沥青胶浆,这与Zhu等[16]的研究结论相符.

图5 测试区域弹性模量分布散点图Fig.5 Scatter diagram of elastic modulus distribution in test area

表3 纳米压痕试验各相弹性模量均值及其标准差Table 3 Eav and its standard deviation of each phase by nano-indentation test

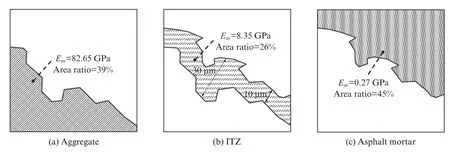

对纳米压痕弹性模量分布等高线图边界进行拆分处理,可以得到测试区域集料、ITZ和沥青胶浆的弹性模量均值、面积分数及ITZ厚度,结果见图6.由图6可见:等高线中ITZ的形状并不规则,厚度范围在10~30 μm波动,面积分数达到26%,这与沥青混合料的离散性和非均匀性有关.

图6 纳米压痕测试区域集料、ITZ、沥青胶浆的弹性模量均值、面积分数及ITZ厚度Fig.6 Eav, area ratio of aggregate, ITZ, asphalt mortar and the thickness of ITZ in nano-indentation test regions

综上,纳米压痕试验测得的ITZ厚度为10~30 μm,与微米划痕试验15~30 μm的结果相近,这证明了微米划痕识别ITZ的可靠性.相较于微米划痕试验,纳米压痕试验是通过弹性模量分布来识别ITZ区域,经处理后得到的ITZ区域识别较为直观,但微米划痕试验沿着试件动态滑动取样,得到的数据较为连续.不同于纳米压痕试验的局部打点分析,微米划痕试验的数据更能体现三相区域的线性变化,两者结合一起分析对于识别ITZ区域更有帮助.

2.3 摩擦系数分析

为了进一步了解各相摩擦系数的分布,从原始数据中提取每个区域更为典型的划痕段进行分析,得到其摩擦系数均值和标准差分布,结果见图7.由图7可见:荷载从10 mN增大到100 mN时,随着荷载的增加,各区域的摩擦系数均值均在一定程度上有所增加,这是由于在较大荷载下,压头在试件表面的压入深度较深,材料塑性变形的程度加剧,由犁沟效应产生更多的碎屑在压头周围聚集,堆积材料增大了试件与压头的接触面积,进而增加了两者之间摩擦力,使材料的摩擦系数与荷载呈正相关;ITZ的摩擦系数标准差最大,结合其摩擦系数曲线(见图3)的走向可见,ITZ表面粗糙度存在梯度变化;摩擦系数均值排序为沥青胶浆>ITZ>集料,这说明靠近集料区域的界面性质倾向于集料,远离集料区域的界面性质与沥青胶浆更为接近.

图7 沥青混合料的摩擦系数均值和标准差分布Fig.7 Mean value and standard deviation of friction coefficient of asphalt mixture

2.4 断裂韧度分析

沥青混合料的断裂韧度均值和标准差见图8.由图8可见,划痕的断裂韧度在集料、ITZ和沥青胶浆三相的表现不同:集料的断裂韧度均值几乎是ITZ的3倍;ITZ的断裂韧度均值为沥青胶浆的3~10倍,处于集料和沥青胶浆之间,结合其断裂韧度分布曲线(见图4),说明ITZ的断裂韧度受集料的影响较大,且由集料至沥青胶浆非线性变化;此外,ITZ的断裂韧度标准差比集料及沥青胶浆稍大,表明ITZ的力学性能稳定性较差,其断裂韧度曲线波动更大(见图4).

图8 沥青混合料的断裂韧度均值和标准差Fig.8 Mean value and standard deviation of fracture toughness of asphalt mixture

综上所述,微米划痕试验能够较为简便地识别ITZ区域的断裂韧度.为了验证采用微米划痕试验测量断裂韧度的可靠性,通过三点弯曲试验测试了沥青混合料的断裂韧度.考虑到微米划痕试验得到的结果为平面应变断裂韧度,因此采用同一批材料,并制备单边切口梁试件进行三点弯曲试验.试件的尺寸为250 mm×30 mm×35 mm,跨度为200 mm,跨中处预制裂缝深度dc为12、15、18 mm,采用MTS万能试验机加载,加载速率为1 mm/min.单边切口梁试件的荷载-位移曲线见图9.由图9可见,当达到荷载峰值时,试件开始被破坏,且预制裂缝深度越大,试件的荷载峰值越小,相应加载点位移越小.通过观察试件断裂特征发现,裂纹沿ITZ发展或在沥青胶浆内部产生,这说明沥青胶浆和界面性能是影响沥青混合料强度的重要因素[17].

图9 单边切口梁试件的荷载-位移曲线Fig.9 Load-displacement curves of beam specimen with unilateral notch

通过应力分析手册三点弯曲试验的应力强度因子公式[18],计算得到试件的断裂韧度及其与F=100 mN的微米划痕试验所测数据的误差R,结果见表4.由表4可见:当预制裂缝深度增大时,试件的断裂韧度Kc逐渐增大,材料更易断裂;三点弯曲试验与微米划痕试验所测断裂韧度结果相近,误差R最大为5.096%,这表明用F=100 mN微米划痕试验来测试计算沥青混合料集料、ITZ和沥青胶浆三相的断裂韧度是一种简便有效的测试和评估手段.

表4 试件的断裂韧度及其误差Table 4 Fracture toughness and its deviation of specimen

3 结论

(1)采用微米划痕试验联合扫描电镜技术,可以实现沥青混合料ITZ初步特性分析的目标.ITZ区域由集料到沥青胶浆之间摩擦系数呈现线性增加趋势,且存在梯度变化.ITZ弹性模量均值介于集料与沥青胶浆之间,靠近集料区域的弹性模量远高于远离集料区域,表明ITZ的力学性能受到集料的影响较大.

(2)微米划痕试验得到的断裂韧度可以较好地区分集料、ITZ和沥青胶浆,ITZ厚度在15~30 μm之间,与纳米压痕试验弹性模量分布等高线图测得的ITZ厚度范围基本吻合.应用微米划痕试验分析沥青混合料ITZ区域特性时,荷载取值100 mN更适宜.

(3)与纳米压痕试验相比,微米划痕试验仅需要控制压力和速率,由集料部分往沥青胶浆划动即可,试验操作更简单,所用时间较短,能够较为简便地识别ITZ厚度,并得到断裂韧度等相关力学性质.

(4)微米划痕试验得到沥青胶浆区域测试结果与三点弯曲试验测得的断裂韧度接近,可见室温下(15 ℃)微米划痕试验可以用于初步估算沥青混合料的断裂参数.对于温度以及不同种类的沥青和集料对沥青混合料微米划痕试验的影响尚需进一步深入探讨.