无氧铜深孔钻削仿真与试验研究*

2023-02-03韩晓兰张旭康

韩晓兰 侯 杰 郑 桓 张旭康

(西安石油大学机械工程学院,陕西 西安 710065)

超导磁体具有低能耗、小体积和高节能等特点,因此被广泛地应用于能源工程、生物医疗、交通运输和国防等领域[1]。无氧铜因导电性高、耐腐蚀及导热性好,在超导磁体中应用广泛[2]。由于无氧铜硬度低、塑性大等特点使得其在深孔钻削过程中不易断屑、极易造成粘刀现象,大大降低刀具耐用度,甚至导致工件报废,属于典型的易切削难断屑材料。因此,对无氧铜深孔钻削中切屑形态的进一步研究就格外重要。

为了探究不同材料在钻削过程中的切屑形态及影响切屑形态的各种参数,学者们进行了各种试验并得到了可靠的试验结果。赵亭[3]等对TC4钛合金进行了低频振动钻削试验,其结果表明:在低频振动钻削时,振幅与进给量之比接近临界断屑值0.81时断屑可靠,排屑顺畅,且不会出现切屑缠绕钻头现象。邵雍博[4]等对34CrNiMoVA棒料进行切削试验,分析了切削过程中的数据,并通过观察试验后的切屑形貌,得出了进给量对切屑折断的影响最大,切削深度次之,切屑速度的影响最小。此外Zhang X[5]等研究了刀具参数对Inconel718合金深孔加工钻削力、刀具磨损对切屑的影响。Wan L[6]等探究了不同切削速度下的切屑形态,研究结果表明切削速度是影响锯齿形切屑产生的主要参数。刘鸿梁[7]等基于切屑厚度的计算方法探究了不同进给量条件下进行了计算与分析,得出了较小的进给量使切屑厚度均匀可产生较好的切屑形态。

一般情况下,理想的试验结果需要进行多次试验,这就需要花费较多的时间和精力。所以学者们会先对材料的切削过程进行仿真,然后再进行试验。另外,由于试验过程中切屑形态不易观察,仿真便为研究深孔钻削过程提供了有效的途径。李艳[8]等在ABAQUS环境下建立了奥氏体304不锈钢的钻削加工仿真模型,并进行了不锈钢钻削加工实验。对比仿真和试验结果表明,进给量较大的条件利于304不锈钢材料断屑。李莹[9]等通过建立有限元模型,将常规切削(CC)和椭圆振动切削(EVC)钛合金TC4过程进行对比研究。结果表明,在一定的范围内,EVC方式下随着振动频率的增大,切屑易弯曲,利于切屑的折断。陈肖玮[10]等先利用ABAQUS软件进行超声振动钻削仿真,并进行了振动钻削试验。结果表明,进给量与振幅的改变会对切屑形态产生影响。金成哲[11]等运用AdvantEdge有限元仿真软件进行了钻削仿真,并对34CrNi3MoV高强度钢进行了切削试验。通过两者对比分析,发现通过改变刀具几何参数和切削用量可以有效地改变切屑形态。因此可以通过选择合理的切削参数来控制切屑形态,但是目前关于无氧铜深孔钻削仿真的文献较少。

为此,本文基于ABAQUS软件对无氧铜进行深孔钻削加工仿真,分析低转速与小进给量加工参数组合对深孔钻削过程的影响,并研究不同加工参数的组合对切屑形态的影响规律,并通过试验验证仿真模型的正确性。

1 无氧铜深孔钻削加工仿真

无氧铜零件的基本尺寸为ϕ52 mm×1 400 mm,最终内孔直径为22 mm ,上极限偏差为0.1 mm,下极限偏差为0 mm,内孔表面粗糙度Ra≤3.2 μm,孔直线度保证在0.3 mm/1 000 mm以内。根据被加工无氧铜零件的尺寸,无氧铜深孔钻削采用BTA深孔钻削,其钻削原理如图1所示。切削液通过授油器从钻杆外壁与工件已加工表面之间进入切削区域,到达刀具头部进行冷却润滑,将切屑由钻杆内部推出[12]。

图1 BTA 深孔钻削的原理图

刀具采用单刃BTA深孔刀具,其几何参数见表1,并根据相关参数建立刀具的三维模型如图2,深孔钻削过程中刀具材料为YG8见表2,仿真模型如图3所示。

图3 仿真模型

表1 刀具几何参数

图2 单刃刀具三维图

1.1 无氧铜材料的本构模型

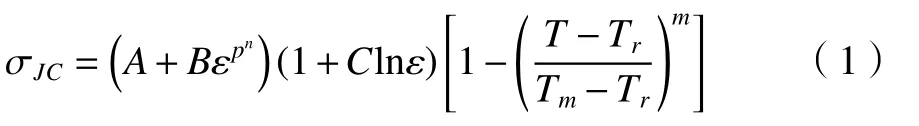

对无氧铜材料进行深孔钻削仿真时,无氧铜材料的性能参数直接影响仿真结构的准确性。本文选择Johnson-Cook模型[13]表示无氧铜材料的本构关系,表达式为(1),材料的基本属性见表2。

表2 工件与刀具材料基本属性

式中:σJC为JC模型的流动应力;A为参考温度下的初始屈服应力;B和n为材料应变硬化参数;C为材料应变率强化参数;m为材料的热软化参数;Tr和Tm为参考温度和熔化温度,具体参数的取值[14]见表3。

表3 氧铜Johnson-Cook模型参数

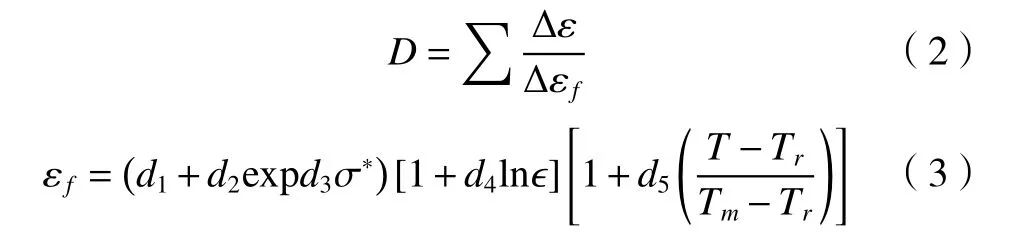

无氧铜的损伤演化采用Johnson-Cook失效模型,其表达式如式(2)所示,损伤演化参数如表4所示,为了观察切屑的变化情况,设置损伤演化参数时,将无氧铜的破坏位移设为0.03。

表4 无氧铜Johnson-Cook损伤演化参数

式中: Δε为单位时间步长内失效塑性应变增量;εf为单位时间步长内分离失效应变; σ*为应力状态参数;d1~d5为材料相关的失效常数[15]。

1.2 钻削参数的选择

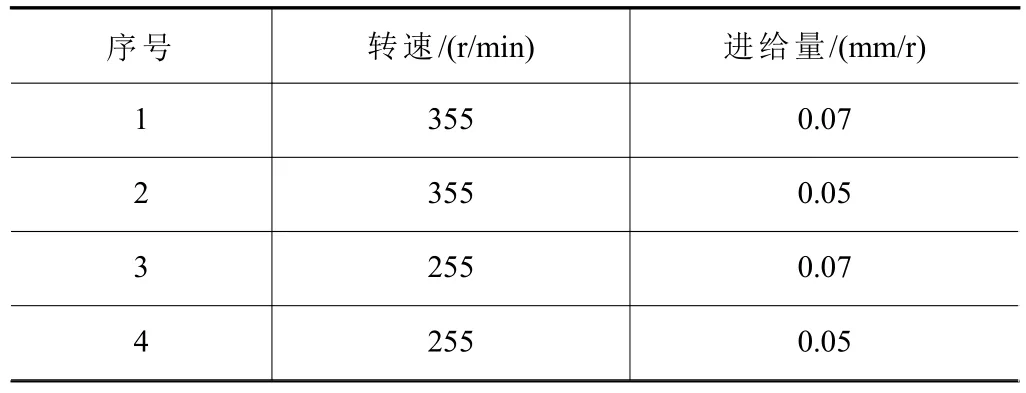

在无氧铜BTA深孔钻削仿真模型中,为了分析钻削速度n和进给量f对无氧铜深孔性能的影响,分别选用转速为355 r/min、255 r/min,进给量为0.05 mm/r、0.07 mm/r,具体组合情况见表5。

表5 切削加工参数

1.3 仿真结果分析

4种参数组合条件下获得的切屑形态如图4所示。当转速为355 r/min,进给量为0.07 mm/r时,切屑形态主要为厚状长切屑,该类切屑在钻削过程中不断缠绕在刀具上,削弱了刀具的断屑能力,如图4a所示;当转速不变,进给量减为0.05 mm/r时,在钻削中产生了大量的薄状长切屑,如图4b所示。这主要是由于进给量的减小引起的,随着进给量的减小,切屑厚度减小,进而形成薄状长切屑,相比厚状长切屑,该切屑的折断相对容易。转速为255 r/min时,进给量为0.07 mm/r时,大部分都是容屑系数小的短切屑,如图4c,这类切屑最后很顺利被切削液带走,短切屑最不易堵塞排屑通道,是较为理想的切屑形状,其整个过程钻削也最平稳;进给量降为0.05 mm/r时在钻削后期,同时夹杂着长切屑与短切屑,这是由于低转速下增大进给量,切削刃的阶梯刃未将部分切屑折断,就造成了长、短切屑夹杂的现象,如图4d所示。

图4 不同参数组合下的切屑形态及应力情况

此外,深孔钻削的切削力也会影响钻削过程的稳定性,为此分析了不同参数组合条件下获得的轴向力如图5所示。当转速为355 r/min,进给量0.07 mm/r时,最大轴向力约为280 N,平均轴向力约为119.7 N,平稳阶段平均轴向力约174.3 N,如图5a;当进给量降为0.05 mm/r时,整个过程的最大轴向力约为200 N,平均轴向力为73.3 N,在平稳阶段的平均轴向力约为106 N,如图5b;当转速为255 r/min,进给量0.07 mm/r时, 整个过程的最大轴向力约为210 N,平均轴向力为84 N,在平稳阶段的平均轴向力为122.5 N,如图5c;进给量0.05 mm/r时,整个过程的最大轴向力约为180 N,平均轴向力为77 N,在平稳阶段的平均轴向力为112 N,如图5d;通过轴向力的分析可以获得:当转速一定时,通过改变进给量可以得出在平稳阶段平均轴向力的变化率为0.641,当进给量一定时,通过改变转速可以得出在平稳阶段平均轴向力的最大变化率为0.08,说明转速对轴向力的影响较小,在深孔钻削过程中为了提高效率可适当提高转速。

图5 不同参数组合下的切削力情况

综上所述,进给量和转速都会影响切屑形状,通过对进给量和转速两个变量的同时控制相比于只通过控制其中一种变量来控制切屑形状效果会更好,且在无氧铜深孔钻削过程中进给量对轴向力的影响更大。

2 试验验证

本次试验采用的加工材料Cu-Nb-Cu超导线材如图6a所示,加工后的零件如图6b。基于CW6163机床改造的深孔钻镗床,进行了4组Cu-Nb-Cu无氧铜超导线材基体的深孔加工试验,与无氧铜深孔钻削仿真进行对照,以验证有限元模型的正确性,并进一步分析不同工艺参数组合下对切屑形状的影响规律,获得合理的BTA深孔钻削参数。

图6 无氧铜实物

无氧铜深孔钻削过程中所产生的切屑如图7,可以发现,加工过程中所产生的切屑与仿真产生的切屑吻合度较高,证明了有限元模型的正确性。试验1设置进给量为0.07 mm/r,主轴转速为335 r/min,得到切屑有厚状长切屑和少部分的挤压饼状切屑,如图7a所示。当主轴转速不变,进给量降为0.05 mm/r时,得到的主要是薄状长切屑,如图7b所示。这主要是由于随着进给量的减小,切屑厚度减小,切屑变形增大,形成薄状长切屑。同理,当主轴转速为255 r/min,进给量由0.07 mm/r降为0.05 mm/r时,切屑形态由短变为细丝状切屑。当进给量为0.07 mm/r,主轴转速为255 r/min,所获得的切屑以短切屑为主如图7c,该类切屑不缠刀,易从切屑通道排出,是比较理想的切屑类型;当进给量为0.05 mm/r,主轴转速为255 r/min,得到细丝线状切屑如图7d,该类切屑比较容易缠绕刀具,加剧刀具的磨损,但容屑系数小,此时配合强力切削液,就可将其顺着排屑通道带走。当进给量和主轴转速均比较大时,易形成挤压饼状切屑,这主要是由于主轴转速的增大会加剧厚状长切屑在排屑通道内的堆积挤压,进而形成挤压饼状切屑,该类切屑在生产中应当尽量避免。因此,合理的组合进给量和主轴转速可形成短切屑,有利于无氧铜深孔钻削过程的顺利进行。

图7 切屑形态

3 结语

通过仿真分析和试验研究相结合的方法对无氧铜材料BTA深孔钻削过程进行了研究,得出如下结论。

(1)对比仿真结果与实验结果,仿真分析的切屑形态与实验相似度较高,表明建立的有限元模型是合理的,在为以后的参数优化时提供了参考价值。

(2)基于试验的分析,转速与进给量同时过大容易使切屑厚度增大,不能及时折断,导致切屑无法排出而造成过多切屑相互之间的挤压现象。切屑的厚度尽可能薄,有利于切屑的顺利折断,转速255 r/min,进给量0.07 mm/r下实际加工状况最好,形成的短切屑利于从长而狭窄的排屑通道中排出,不易发生堵屑。