新车型涂装制造工艺可行性分析

2023-02-02吴贵根王宗田陈良印史荣波

吴贵根,王宗田,陈良印,王 正,史荣波

(奇瑞汽车股份有限公司,安徽芜湖 241000)

0 引言

随着我国汽车工业的快速发展,车身涂装工艺的不断进步,新车型涂装制造工艺的可行性分析是汽车生产线项目一项必不可少的重要环节。

新车型涂装制造工艺可行性分析一般包括前处理、电泳材料的工艺可行性分析,电泳工艺、涂装件、遮蔽材料、阻尼沥青板、涂胶操作性、喷漆以及注蜡等操作性分析。以下主要从涂装工艺路线、生产线产能、材料工艺、人员操作等相关内容进行简单探讨。

1 涂装工艺可行性分析

涂装工艺可行性分析一般需要对车间产能和节拍、生产设备、工装适用性、涂装工艺、涂装材料等进行分析,当发现现有产能、节拍设计、制造工艺、生产设备、工装等无法满足要求时,需将分析结果反馈至车厂项目组和车身设计部门,对新车型的部位,如吊具、滑撬支撑点及孔径、工件最大尺寸、质量等进行更改,尽量避免因后期的调整和更改而导致成本增加及项目节点SOP(开始量产)延期等。

1.1 工艺路线与产能分析

新车型B1X涂装工艺路线:芜湖焊装车间→芜湖涂装车间→芜湖总装车间,沿用车间现有的车型工艺流程及车间内部物料输送模式,在工艺验证阶段针对不同的车身结构和电泳面积等进行电泳工艺参数调整。

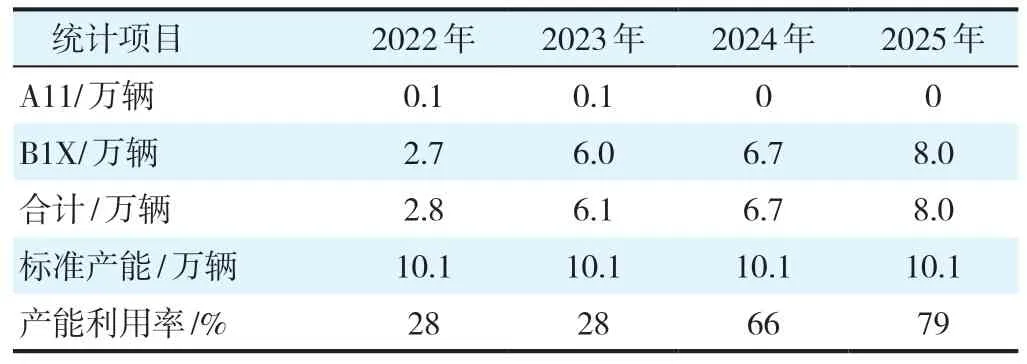

车间产能力分析:一般生产线在前期设计时已经确定了设备年时基数、班制、设备利用率、生产节距、输送速度等;在新车型选定生产线时,应考虑现有产品产量与新车型的生产量,确定产品后期投放在该生产线生产时是否满足前期生产线设计最大产能的要求,见表1。

表1 某生产线产能利用率统计Table 1 Capacity utilization statistics of certain production line

由表1可见,按照销量80 %预测,2025年之前B1X车型产能完全能满足要求。

1.2 生产设备、工装适用性分析

1.2.1 通过性分析

通过对新车型设计的质量及外形尺寸与设计生产线时最大承载质量及车型外形尺寸进行分析对比,结合生产现场的实际状况,得出新车型B1X在该生产线是否满足生产需求。

1.2.2 生产工装、设备通过性分析

分析选定生产线的现有工装、设备是否能顺利通过涂装车间生产线。重点分析现有生产线的输送设备(滑撬前后支撑点X轴距离、左右支持点Y轴距离、前后支持点Z轴高度差、吊具、升降机等)、前处理槽体、喷嘴、喷涂设备、喷房室体门洞、烘干房室体等;分析电泳、面漆工装等对于新车型的适用性,如果不适用,分析设备改造的可行性。

现对某基地涂装工艺设备、工装适用性分析、通过性进行分析。

新车型B1X在原有车型B19的基础上进行开发,下车体沿用,且在某涂装车间共线生产,共线车型底部定位基准沿用(前支点孔径R=15 mm,翻边6.5 mm(含料厚),左右前支点圆心的距离1 150 mm,后支点孔径R=15 mm,翻边6.5 mm(含料厚),左右后支点圆心的距离925 mm,前后支点相距2 350 mm,前后支点Z向高度差在190~250 mm),吊具、滑橇定位不变。涂装生产线产品通过性:最大白车身外形尺寸(长×宽×高)为4 860 mm×1 880 mm×1 560 mm,该新车型白车身外形尺寸(长×宽×高)为4 560 mm×1 680 mm×1 360 mm,吊具、滑撬设备等可正常通过。

工装辅具:由于新车型B1X和原有的车型B19车型的尺寸不一致,前处理和喷漆工装需要重新开发。

机器人喷涂仿行:由于新车型B1X和原有的车型B19的尺寸不一致,喷漆仿行需要重新制作开发。

1.3 制造工艺可行性分析

1.3.1 前处理、电泳材料工艺分析

分析新车型所用板材与现有量产车型的板材存在的差异以及对现有涂装车间的前处理、电泳槽液参数进行调整与优化以满足在研车型的板材的必要性。

1.3.2 PVC工艺分析

对标行业建议,应采用机器人进行涂胶和喷胶操作,以保证车身密封性质量。目前某基地涂装单线只有两台UBC(车底涂胶)机器人,有待增加。

打胶操作性:根据初步车身数据输入分析,底部焊缝密封(UBS)托块卡槽宽度不满足要求,有待改造。

1.3.3 喷涂工艺分析

(1) 喷涂配套方案

某基地原有汽车喷涂配套方案为中涂、色漆喷涂采用3C2B水性漆+1K清漆喷涂工艺,为了提升新车型B1X的外观质量,需配套双组分(2K)清漆进行喷涂。

(2) 喷涂能力

某基地喷涂机器人数量:中涂站8台,色漆站16台,清漆站8台。机器人设计喷涂面积14 m2,B19喷涂面积约为10.95 m2,新车型B1X外表面喷涂面积与B19相近,在喷涂机器人的喷涂范围之内。

(3) 颜色分析

计划新车型B1X提供6种新颜色,配套2K清漆。由于某基地有输调漆系统色漆16套,目前已投罐2套系统(珍珠白、红侗红),中涂漆系统3套(浅灰涂、深灰涂、白中涂),在用3套,清漆系统2套,在用1套,所以该基地输调漆系统数量满足要求。

1.3.4 喷蜡工艺分析

某基地涂装喷蜡采用人工喷蜡操作方式,严格要求按照工艺作业文件(喷蜡部位、喷蜡量等)进行操作。建议在试制过程中对喷蜡质量进行分析验证,对喷蜡不合格部位进行研究,并调整喷蜡标准化作业文件,规范员工操作,以便提升喷蜡质量。为提高喷蜡质量及一致性,建议采用定量注蜡。为了达到国家环保要求,建议采用高固含环保蜡或水性环保蜡。

1.3.5 涂胶操作性分析

涂胶重点涉及4个方面:1)涂胶操作可行性;2)多板搭接处孔洞尺寸、状态;3)钣金平齐搭接处涂胶面状态;4)局部区域涂胶面与总装装配面之间的关系。

1.3.6 工艺孔分析

(1) 排液孔分析

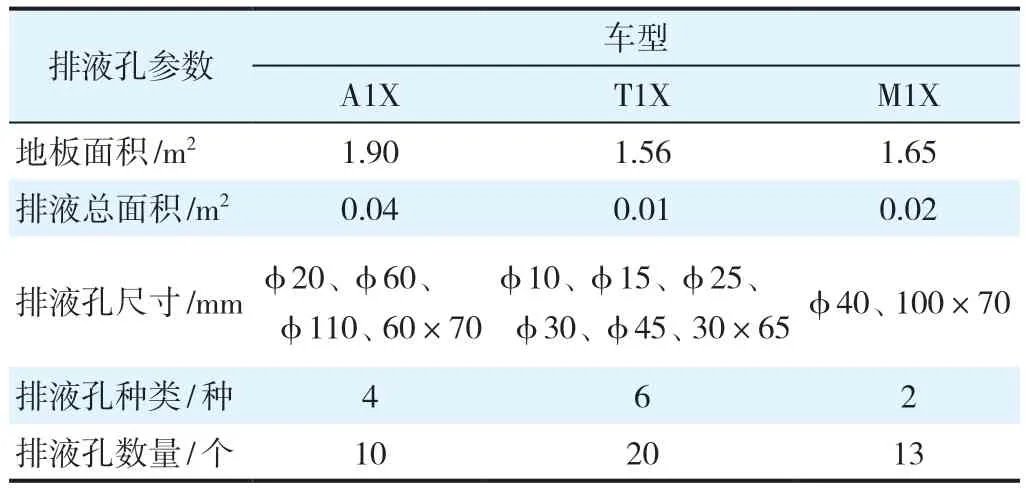

分析车身底部漏液孔的大小、数量是否满足排液需要;行李箱盖、发动机罩排气孔位置是否开在所在钣金的最高部位;白车身进入前处理、电泳槽体时,在规定的工艺要求时间内槽液全部进入车身内部,且不允许车体发生打漂现象。每一款车型开孔面积大小与车型大小、车型所规划的生产线以及排液时间有关,新车型一般按照最短的排液时间20 s来设计,为了不影响操作节拍,建议开孔数量尽量少,若排液面积不足,则可采用增大排液孔尺寸。表2为典型车型前地板排液孔参数。

表2 典型车型前地板排液孔参数Table 2 Parameters of drain holes on the front floor of typical vehicle

(2) 排气孔分析

车身排气孔的数量、大小需满足排气的要求。车体进入槽内20 s后,无气泡连续冒出,车身所有空腔内及钣金面无气袋或电泳成膜不良等现象。在电泳过程中,如果白车身排气不畅,会造成车体局部处理不良或产生气室,影响车身内腔膜厚,最终降低车身防腐质量。

2 试制阶段验证分析

2.1 电泳效果验证

对试制电泳样车进行跟踪,验证电泳内膜厚是否满足标准(在规定电泳时间、电泳电压条件、槽液参数下,车身外表面膜厚≥18 μm,车身内表面膜厚≥10 μm,腔体膜厚≥8 μm)要求。

2.2 气密性验证

验证粗、细密封胶的密封性,对气密性漏气、漏水等风险项进行应对措施的制定,验证底盘、轮罩区域的密封性,争议位置提供Benchmark(基准)案例。

2.3 操作性验证

验证车身表面自动喷涂机器人喷涂作业性是否满足人工和机器人作业要求。在自动喷涂机器人仿形调试后的车身喷涂过程中,不允许因车身结构不合理导致少漆、色差、流挂等漆膜缺陷。

3 结语

在新车型开发过程中,涂装制造工艺可行性分析需要根据具体车型和生产线进行跟踪、分析和效果验证。这对于降低在研车型的生产成本、缩短开发周期、满足涂装质量指标、适应柔性化生产等方面都有十分重要的意义。