均排压煤气净化、回收装置在炼铁厂的应用研究

2023-02-02陆洪俊朱启东王兴国王强许红昆李云龙

陆洪俊 朱启东 王兴国 王强 许红昆 李云龙

(武昆股份炼铁厂)

1 前言

目前武昆股份炼铁厂均排压煤气放散夹带大量粉尘排空,造成增加碳排放量;料罐排压煤气直接对空放散,造成资源浪费;放散夹带大量粉尘进入消音器,影响消音器寿命;排压放散过程产生较大的噪音对职工身心健康有害。为全面贯彻落实党中央推动绿色发展和打好污染防治攻坚战的各项重大决策部署,以改善生态环境质量为核心,以“三治四化”和绿色城市钢厂建设为重要抓手,满足《中共中央国务院关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》,《国务院关于印发打赢蓝天保卫战三年行动计划的通知》,《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35 号)《关于印送的函》(环办大气函[2019]648 号),关于印发《云南省钢铁行业超低排放改造计划实施方案》(环发〔2019〕13 号文)、《云南省人民政府关于印发云南省打赢蓝天保卫战三年行动实施方案的通知》等文件精神要求。昆钢按照深化有组织排放控制,颗粒物小时均值排放浓度≤10 mg/m3;强化无组织排放管理,所有物料储存、输送及生产车间应密闭,产尘点应配备抑尘或除尘设施,车间外不得有可见烟粉尘。产尘点应“应收尽收”配置废气收集设施,强化运行管理,确保收集治理设施与生产工艺设备同步运转的原则进行超低排放的改造工作。

综上,国家绿色环保政策的推动,企业清洁生产和降本增效的要求和企业外在形象的塑造要求,昆钢对现有环保系统改造已势在必行。

2 现状

高炉冶炼生产过程中,炉顶料罐内的均压煤气和高炉休风煤气,通常直接排入大气,均压及休风排放煤气含有大量CO、CO2、SO2及有害粉尘,造成碳排放量增加,同时也浪费能源。

为全面贯彻落实国家相关环保政策,为解决以上现状,势必对此排放系统进行研究改进。

3 问题分析

武钢集团昆明钢铁股份有限公司炼铁厂1#高炉为2 500 m3高炉,均排压煤气放散时直接排放,且高炉休风时煤气放散产生大量粉尘,现有降尘方式是通过炉顶洒水来抑制煤气放散时产生的粉尘,但因排放压力高仍夹带大量粉尘排空,未能达到理想效果;料罐排压煤气直接对空放散,造成资源浪费;放散夹带大量粉尘进入消音器,影响消音器寿命;排压放散过程产生较大的噪音对职工身心健康有害[1]。

此次1 号高炉的改造项目采用利用1 个干法煤气除尘布袋除尘器方案。

此项目原始设计参数见表1 所示。

表1 设计参数

缓冲除尘器经过一定时间的运行后,需对除尘器内的滤袋进行清灰处理及布袋要求有检漏装置。清灰系统采用固定式低压氮气脉冲清灰工艺。

滤袋除尘器锥形灰仓中收集的瓦斯灰定期通过中间小灰罐卸入汽车外运。

煤气净化、脉冲清灰、工艺与现有高炉煤气干式布袋除尘工艺相同[2]。

4 改进措施

4.1 主要工艺系统改造[3]

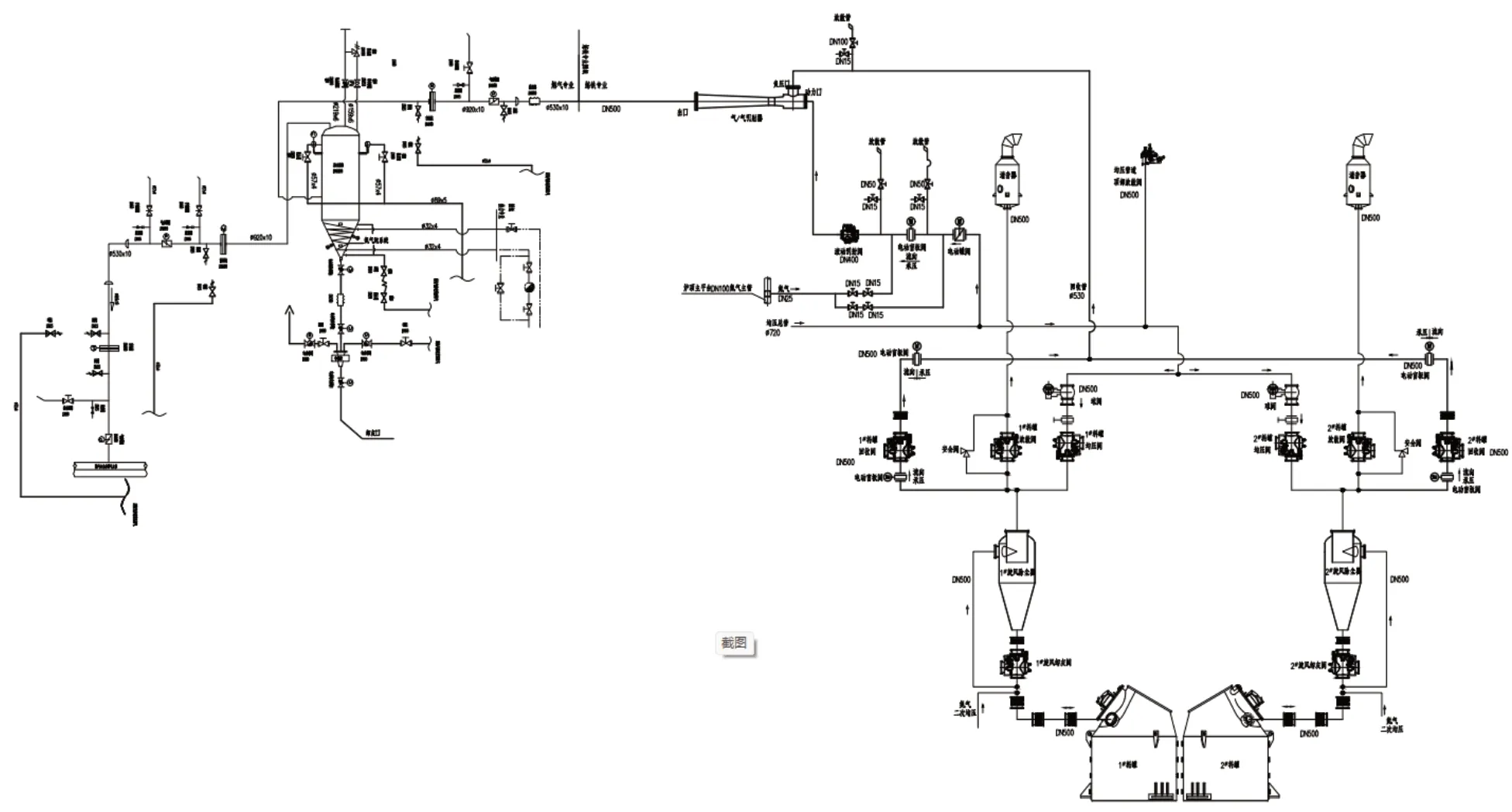

高炉排压煤气全回收工艺由煤气回收系统、煤气净化系统和自动控制系统三部分组成。系统建成后与原有均排压系统为并行关系,可通过程序控制自由切换。当系统具备回收条件时,可切换成投运状态;当系统故障或检修状态时,可切换成常规放散状态。不同状态时的系统工艺流程如下:

(1)系统离线时的均排压流程

排压流程:料罐→小旋风除尘器→排压阀→消音器→大气;

均压流程:净煤气→均压阀→小旋风除尘器→料罐。

(2)系统投运时的均排压流程

排压回收流程:料罐→小旋风除尘器→回收阀→煤气回收管路→前端引射器→布袋除尘器→后端引射器→净煤气管网;

均压流程:净煤气→均压阀→小旋风除尘器→料罐。

4.2 排压煤气全回收系统

排压煤气全回收系统由管路及阀门组成,负责将炉顶排压煤气引至除尘系统,之后再将净化后的煤气并入低压净煤气管网中。整个回收系统由两部分组成,一部分是从炉顶到布袋除尘器间的粗煤气管路,另一部分是从布袋除尘器至低压煤气管网之间的净煤气管路。每部分管路两端均设置切断阀(气动蝶阀+电动扇形盲板阀),方便检修单独处理煤气。

整个系统采取专有技术双级引射形式全回收工艺,实现料罐均压排压煤气100 % 回收,增加强制回收装置(引射器)和快速切断阀,前期利用料罐压力自然回收,在回收末期利用阀门切换,将剩余煤气用全回收装置强行抽至煤气管网中,同时缓冲布袋除尘器的箱体出口设置有后端引射器,防止管网波动对回收效果造成影响,双级引射技术保证回收压力稳定直至炉顶料罐达到微负压时停止回收,以此来实现排压煤气全部回收。双级引射在前端引射阀或后端引射阀出现故障时可实现在线检修,可实现全回收零排放功能,达到环保要求。引射器核心区域材质304 不锈钢(不含保护壳体)入口设置耐磨陶瓷及可更换喷嘴,进出口配对法兰、紧固件及密封件。

全回收系统投入后满足高炉正常上料时间,原炉顶排压系统不需要打开,全回收引射器气源采用高压净煤气。

整个管系直径选择上,遵循减少管路磨损、减少积水积灰的原则。充分利用干法除尘仓体的缓冲作用,快速将炉顶煤气引至除尘器内,再缓慢释放到管网中,以此为来减小气流对布袋和管网的冲击。

经计算2 500 m³高炉管道入口采用DN900 管径、出口管道采用DN900 较为合理,尽量降低煤气流速和阻损,有利于减轻管壁磨损和布袋负荷;有一定的抑流作用,减轻了并网接点处的煤气脉冲强度,使整个回收过程平稳、顺畅。荒煤气管道区域的弯头(做耐磨喷涂,管壁不低于12 毫米、材质不低于Q345B、所有管道内部做防腐喷涂)做加厚处理或采用耐磨弯头。

新增回收管路在布置上采用共架方案,尽可能不新立支架。炉顶区域接点处选择在现有平台上,对炉顶均排压平台进行局部改造,回收主管顺着下降管或高炉框架敷设至重力除尘器区域,之后接入新增缓冲布袋除尘器内。除尘器出口管道沿着现有干法除尘框架和净煤气管网,敷设至调压阀组后部的低压净煤气管道上(要求有吊装设备方便检修)。

4.3 炉顶放散环保除尘系统

炉顶放散除尘工艺设施由旋风除尘器、排灰系统、水冲洗系统、放散阀组成。当新增系统具备放散条件时,可选择环保放散除尘管路进行排放;当系统故障或检修状态时,可采用常规的炉顶放散阀进行放散排放。工艺流程如下:

(1)正常休风放散流程

放散流程:高炉→上升管→旋风除尘器→液压放散阀→大气;

排灰流程:液压放散阀关闭→电动盲板阀打开→电动卸灰阀打开→水冲洗系统打开。

(2)事故放散流程

放散流程:高炉→上升管→炉顶液压放散阀→大气。

对炉顶放散阀平台及检修梁进行改造加固,原炉顶3 台DN650 液压放散阀、均压煤气主管DN500 放散阀均需抬高,加长放散管,新增旋风除尘器安装在放散平台的中部,中间的DN650 放散阀安装在旋风除尘器的出口,旋风除尘器下部排灰管路上设置有电动盲板阀、电动卸灰阀、蝶阀等,旋风除尘器内的瓦斯灰经过卸灰管路排入炉顶清灰管后落入地面;新增工业水管路及管道泵和阀门等,旋风除尘器的上部、下部设有喷嘴,开启工业水供水管路上的管道泵和阀门对休风放散煤气和旋风除尘器内部进行冲洗,冲洗水由现有炉顶洒水净环水管道上接出。炉顶均排压煤气净化回收系统流程图如图1 所示。

图1 炉顶均排压煤气净化回收系统流程图

5 均排压煤气净化、回收装置运用与效果分析

5.1 均排压煤气净化、回收装置制作安装与运用

按照以上研究进行均排压煤气净化、回收装置制作(如图2 所示)。

图2 炉顶均排压煤气净化回收系统流程图

5.2 均排压煤气净化、回收装置效果分析

均排压煤气净化、回收装置投用后高炉煤气回收量增加1 508 万Nm3/a,固定碳排放12 789.55 t/a,减少颗粒物排放量约134.2 t/a(含尘量净化前10 g/Nm3,净化后5 mg/Nm3);

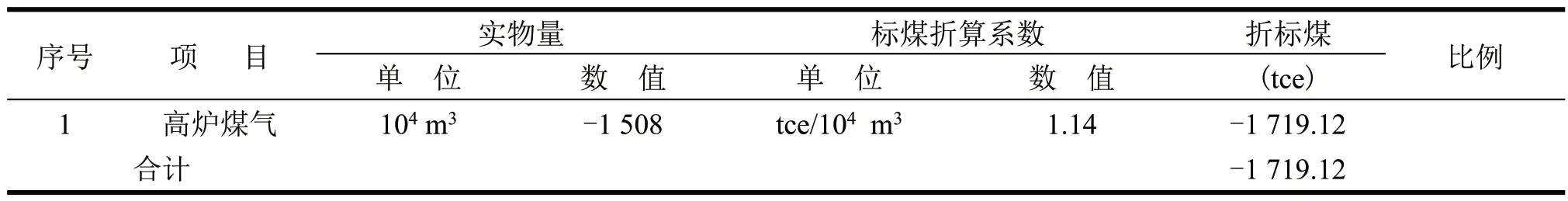

项目达产后高炉车间每年增量净回收能源约1 719.12 tce,能源消耗测算如表2 所示。

表2 能源消耗测算表

高炉炉顶均压煤气回收装置可实现年回收高炉煤气约1 508 万m3,折合标煤量约1 719 t。

5.3 均排压煤气净化、回收装置投运经济效益分析

5.3.1 经济效益

按高炉2 500 m3计算,料罐有效容积为55 m3的密封贮料仓,用干式布袋除尘后的一次均匀。日排压次数280 次/d(日上料批数140 ch/d,一批料排压2 次),按每次排压高炉煤气量149.57 Nm3/ 次来计算,则日排压煤气量为41 879.6 Nm3。除高炉休风5 天外,高炉按360 天生产,则每年多回收高炉煤气为1 508 万Nm3。按煤气费用0.26 元/Nm3计算则年平均回收煤气经济效益为:

15 080 000 Nm3×0.26 元/Nm3=392.08 万元/年

5.3.2 社会效益

按高炉2 500 m3计算,每年可减少减少颗粒物排放量约134.2 t,可减少固定碳排放12 789.55 t。

6 结语

(1)通过对此均排压煤气净化、回收装置的研发应用,减少了炼铁厂1#高炉均排压的碳排放量,每年可减少固定碳排放12 789.55 t。

(2)在应用过程中减少噪音对职工身心带来的的损害,提高能源回收,降低生产成本,每年约节约392 万元。