高铁钢比下使用锰矿提高转炉终点余锰生产实践

2023-02-02陈达双陈伟文玉兵陈爱林

陈达双 陈伟 文玉兵 陈爱林

(武昆股份制造管理部)

1 前言

2020 后受新冠疫情和国内房地产企业发展放缓等因素的影响,各钢厂生存压力普遍上升,压产、降本成为各钢厂应对市场环境变化的主要措施。炼钢作为钢铁企业的重要工序,其加工成本对企业的影响不言而喻,而合金成本又占炼钢成本的50 %-65 %左右。目前各钢厂降低合金成本的主要方法是提高终点碳含量降低终点氧含量以提高合金收得率、通过操作水平的提高来提高转炉冶炼终点余锰的含量、降低出钢温度提高合金收得率等。目前,昆钢高炉铁水带入的Mn 含量为0.3 %-0.4 %,平均0.36 %。转炉冶炼后终点余Mn 含量0.07 %-0.18 %,平均0.14 %,终点残余率38.9 %。为进一步提高转炉终点余Mn 含量,降低转炉脱氧合金化过程中Mn 系合金的消耗量,在高铁钢比(≥930 kg/t)生产组织模式下组织了在转炉冶炼过程中加入锰矿提高终点残余Mn 含量的生产实践。

2 锰矿用于转炉冶炼提高终点余Mn含量

2.1 转炉内Mn 的氧化与还原反应

冶炼初期Mn 的氧化反应:

冶炼中期Mn 的还原反应:

冶炼后期Mn 的氧化反应

转炉冶炼初期,熔池温度较低,在C—O 反应来临前,铁水中的[Mn]处于处于氧化阶段,铁水中绝大部分Mn 被氧化进入炉渣中;吹炼中期,随着熔池温度升高,钢水脱碳反应加速,前期被氧化进入渣中的MnO 部分被还原重新返回钢液;吹炼后期,随着钢水碳含量和炉渣的氧化性增加,钢水中的锰被重新氧化进入炉渣[3]-[5]。

式(2)在转炉冶炼中期CO 不断通过转炉炉口排除,炉内CO 分压可近似看作恒定,当△Gθ<0(即熔池温度>1 690 K 或>1 417 ℃)时,反应将向右进行。若将该反应看作可逆反应,要使反应持续向右发展的条件有:增加渣中MnO 含量、增加钢水中C 含量、温度>1 417 ℃的基础上持续升高。

2.2 高铁钢比条件下使用锰矿提高终点余锰的可行性

Mn 在转炉内经历了氧化、还原、氧化的过程,在转炉冶炼温度下,前后期Mn 的氧化为放热反应、中期Mn 的还原为吸热反应,从化学反应平衡移动原理上看,前后期低温有利于Mn 的氧化,中期高温有利于Mn 的还原[1]、[2]。因此,前后期要抑制Mn 的氧化需要适当高的温度,中期Mn的还原也需要较高的温度,转炉冶炼过程要提高终点Mn 含量,全程需要较高的温度。现阶段转炉铁钢比从原来的870 kg/t 上升至912 kg/t、废钢比降低46 kg/t 左右,冶炼过程热量呈现富余情况,为抑制转炉冶炼过程热量富余后造成的喷溅主要有两种方式:一是增加转炉渣料消耗来适当缓解,但造渣材料的增加加大了炉渣带铁量,喷溅现象虽有所缓解但仍未得到较好解决;二是冶炼过程发现过程温度高时使用烧结矿或球团矿进行调节,但常因使用不当造成过程温降大、喷溅、终渣FeO 含量升高的现象发生。结合Mn 在转炉内的氧化与还原行为,若在转炉冶炼热量富余的条件下使用锰矿进行调节,进一步规范锰矿加入的时机、数量等,理论上可达到稳定转炉冶炼操作的同时增加转炉终点余Mn 含量的目的。

3 锰矿用于转炉冶炼生产实践

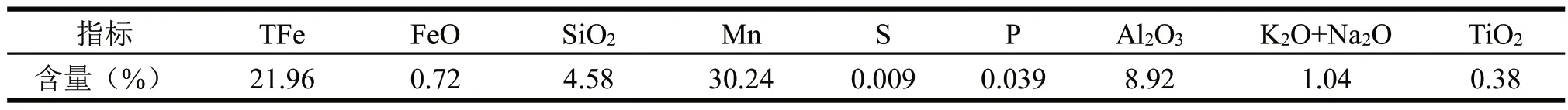

3.1 锰矿理化检验情况

锰矿理化检验指标见表1 所示。

表1 锰矿理化检验指标

3.2 锰矿转炉使用方法研究

(1)加入量的控制:锰矿的冷却效应理论为废钢的3.0 倍,为适当提高冶炼过程温度为Mn的还原创造条件,使用过程中冷却效应按3.5-4.0倍控制。废钢比降低46 kg/t,锰矿加入量按11.0-14.0 kg/t 控制;

(2)加入时机的控制:为提高冶炼中期炉渣MnO 含量以利于中期Mn 的还原,锰矿应在冶炼前期加入。同时,冶炼后期在C 含量降低后炉渣中FeO含量升高将影响Mn 的还原,加大转炉内Mn 的氧化。综合以上情况,锰矿在冶炼前期加入时机最佳;

(3)转炉供氧制度的调整:转炉冶炼后期,为减少FeO 的产生转炉氧枪控制以适当低的枪位进行控制,应尽量避免高低枪位滑枪操作;

(4)转炉终点控制:提高转炉终点C 含量和温度,有助于减少渣中FeO 的生成,控制冶炼后期Mn 的氧化。

3.3 锰矿转炉冶炼实际应用情况

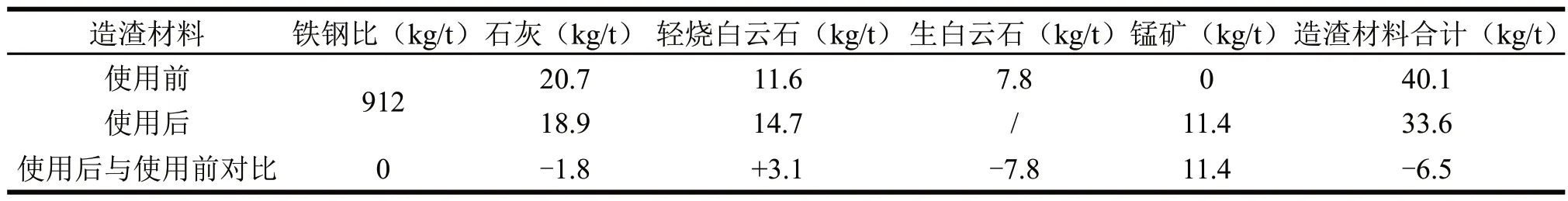

3.3.1 锰矿加入前后转炉造渣材料的变化情况

锰矿使用过程中直接取消原造渣料中冷却系数较高的生白云石的加入量,增加了锰矿和轻烧白云石的用量(见表2),转炉非含铁渣料加入总量减少6.5 kg/t。

表2 造渣材料使用情况

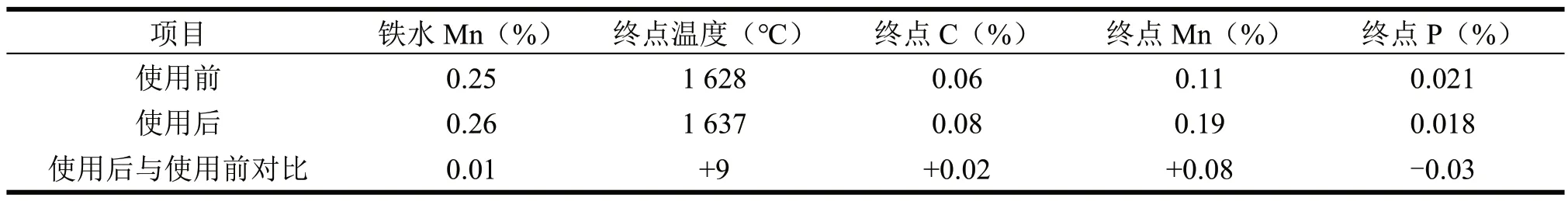

3.3.2 使用锰矿前后转炉冶炼终点变化情况

使用11.4 kg/t 的锰矿参与冶炼后,相同铁水Mn 含量的条件下转炉终点Mn 含量提高0.08 %、Mn 的还原率为23.4 %;终点温度、终点C 含量、终点P 含量均有不同程度的改善(见表3)。

表3 转炉冶炼终点情况

3.3.3 使用锰矿前后转炉冶炼终渣情况

从转炉终渣情况(见表4)看TFe 含量无明显变化,未出现因锰矿的加入造成转炉终渣TFe升高的现象,锰矿带入的含铁氧化物未对转炉终渣TFe 含量产生较大影响。转炉终渣变化较为明显的为MnO 含量增加4.38 %,未还原的锰矿进入炉渣中。

表4 转炉冶炼终渣情况

3.3.4 锰矿使用对成本的影响

(1)转炉终点Mn 含量提高0.08 %,降低锰铁(单价:7 500 元/吨)合金消耗1.11 kg/t,降低生产成本8.33 元/吨;

(2)加入锰矿11.4 kg/t 后,带入金属铁2.5 kg/t 即弥补冶炼过程铁损,降低铁损2.5 k/t,降低生产成本约7.50 元/吨(铁水单价约3 000 元/吨);

(3)加入锰矿11.4 kg/t,增加成本约9.12 元/吨(锰矿单价约800 元/吨);

合计加入11.4 kg/t 的锰矿可降低生产成本约6.71 元/吨。

4 结语

(1)高铁钢比条件下可使用锰矿提高转炉终点余锰;

(2)高铁钢比条件下使用锰矿参与造渣可有效降低转炉渣料消耗量,提高转炉造渣材料的有效利用率,改善转炉终点控制水平;

(3)锰矿加入后带入部分金属Fe,可减少或弥补转炉冶炼过程的铁损;

(4)高铁钢比下加入一定量的锰矿可降低钢厂生产成本约6.71 元/吨。