设备部件延寿的灰色多指标畸变预测模型

2023-02-01刘思峰

李 强, 刘思峰,2,*

(1. 南京航空航天大学经济管理学院, 江苏 南京 210016; 2. 南京航空航天大学 灰色系统研究所, 江苏 南京 210016)

0 引 言

先进制造业的生产过程通常具有批量大、品种多、生产节奏快、工艺流程复杂等特点,为了能够更好地适应市场变化以及满足客户的需求,制造型企业需要不断做出调整,以最大化地利用设备资源,保质保量地按时完成生产任务和指标。对于智能或先进制造业而言,随着自动化程度的不断提升,设备发挥着越来越重要的作用,如何在未影响最终产品质量的前提下,优化或减少不必要的设备停机更换部件的时间,防止设备出现维护不足和维护过剩等现象,并对影响设备部件寿命的关键性能参数等指标做到实时监控和预测,以实现最大化地提升设备部件利用率的目的,这对降低制造型企业的生产运营成本、提升企业的核心竞争力具有十分重要的促进作用和现实意义。故在先进制造业中,对设备部件寿命预测的研究显得尤为重要。

针对现有的寿命预测的研究,目前主要集中在对设备或者产品的剩余寿命预测研究,其主要预测方法主要围绕回归预测模型、马尔可夫模型、随机过程模型、比例分险模型、神经网络模型以及其他组合预测模型。

回归模型在剩余寿命预测领域里,获得了较为广泛的应用。Gebraeel等[1]构建了线性回归模型,对产品的剩余寿命展开了预测,然后通过贝叶斯公式实时掌控和采集模型参数的分布规律,最终推导出高斯噪声和布朗运动下的剩余寿命的分布情况。Gebraeel[2]针对产品的性能参数不足以及先验数据缺失等情况,通过构建线性回归模型实现了对产品剩余寿命的预测研究。

随机过程理论中的Wiener过程和Gamma过程也被成功地运用到剩余寿命预测研究中。米良等[3]通过利用随机过程理论中的Poisson过程,对风力发电机组的叶片寿命展开了预测研究,并获得了较为满意的预测结果。王浩伟等[4]构建了随机Gamma过程预测模型,对导弹的电连接器件的寿命展开预测,并验证了该模型的有效性,在工程领域具备一定应用价值。Si等[5]首先通过构建Wiener随机过程模型,对产品性能参数的演变规律进行描述,然后应用贝叶斯公式对产品的随机性能参数进行实时更新,最终得到了产品剩余寿命的分布情况。Wang等[6]提出一种基于广义Wiener过程的剩余寿命预测方法,该方法适用性较强且预测精度较高。Tang等[7]构建了线性漂移的Wiener随机过程预测模型,对电子产品开展剩余寿命预测,将容量作为关键性能参数进行退化建模,然后利用贝叶斯公式实时更新模型参数并实现剩余寿命预测。彭才华等[8]提出了一种新型非线性退化模型,解决了剩余寿命的预测问题。

在利用马尔可夫模型对产品进行剩余寿命预测时,通常将退化过程离散成有限的状态空间,认为产品未来的状态只与当前状态值有关。Kharoufeh等[9-10]在马尔可夫模型假设的基础上,将产品使用环境的变化当作一种马尔可夫过程,然后设产品的性能参数衰退率为随机变量,通过构建马尔可夫预测模型,对产品的剩余寿命进行了较为详细的预测研究。Giorgio等[11]在构建马尔可夫预测模型对产品性能退化以及剩余寿命进行预测研究时,认为产品的不同退化状态之间的转移率不仅与当前状态有关,而且与产品软件系统和硬件质量的老化程度息息相关。

比例分险预测模型也是剩余寿命预测的常用方法,主要是通过协变量与产品的失效率相结合,来分析和预测产品剩余寿命的分布情况。Vlok等[12]构建了比例损伤模型,对设备轴承的磨损情况展开预测研究,同时根据预测的结果,制定了较为合理的轴承维护策略。Sun等[13]利用机械系统的加速寿命试验,在比例分险模型的基础上,通过收集试验的动态监控数据,建立了一种比例协变量预测模型,对机械系统的寿命展开预测,并获得了较高的预测精度。

基于神经网络的剩余寿命预测方法,近些年也得到了广泛研究。奚立峰等[14]构建了自组织映射网络与神经网络的组合预测模型,对球轴承的剩余寿命展开了预测研究,通过对比分析和验证获得了较好的预测结果。Li等[15]利用卷积神经网络的方法,构建了多变量的寿命预测模型。宋亚等[16]提出了一种整合自编码神经网络和双向长短记忆神经网络的混合健康状态的预测模型,对涡扇发动机的剩余使用寿命进行了预测研究。Zhang等[17]利用深度置信网络的方法构建了预测模型,实现了对航空发动机的剩余寿命预测。刘惠等[18]基于深度学习方法对剩余寿命预测进行了概述。

除上述常用的预测方法以外,一些学者还构建了许多组合预测模型对剩余寿命进行预测研究。Son等[19]针对产品含有拐点退化过程的特征,构建了一种组合预测模型,利用产品出现拐点时,会影响到最终产品的失效率逐渐增加这一特点,从而最终实现产品的剩余寿命预测。Cheng等[20]利用主成份分析方法建立容量退化模型,然后基于贝叶斯公式实现模型在线更新,利用模型自身较强的数据处理能力,可以在产品数据发生退化时,实时监测和调整模型参数,最后通过仿真方法实现了产品剩余寿命的预测。

灰色预测模型是灰色系统理论中的研究最热的一个分支。灰色预测模型为设备剩余寿命的预测提供了一种新的思路和研究方法。在1982年,我国学者邓聚龙教授[21]首次创立了灰色系统理论,该理论方法是一种“部分信息已知,部分信息未知”的不确定系统。畸变预测亦称突变预测或灾变预测,是灰色系统预测技术中常用的异常值预测方法[22-24]。刘思峰等[25]对2004~2014年间灰色系统理论的发展现状进行了非常详实的评述,详细介绍了近20年来的研究进展与应用成果。灰色预测模型在设备故障以及剩余寿命的预测中也得到了较为广泛的应用[26-27]。王旭亮等[28]基于灰色系统理论方法构建了灰色预测模型,对机件的疲劳寿命展开预测研究,并获得了较高的预测精度。Sheu等[29]基于灰色系统理论,构建了设备健康状态预测模型,对多种工艺设备的维护时间进行预测,最终针对不同的工艺设备确定了设备维护的最佳时机,提升了设备维护效率也降低了生产运维成本。黄魁等[30]构建了灰色神经网络组合预测模型,实现了装备故障预测且获得了较高的预测精度。

综上所述,通过以上对剩余寿命预测方法的分析,可以发现目前研究主要集中在设备的剩余寿命的预测研究,针对设备部件在到达剩余寿命末期时,进行延长寿命的预测研究工作并不多。常用的预测方法主要以随机过程理论为主,该方法对模型的数据要求较高,需满足一定的典型随机分布规律。但在设备实际生产运行过程中,存在着很多“灰色”的不确定因素,如设备的运行情况、部件的消耗情况、生产过程的产品良率变异情况等,这些因素对设备寿命的影响均是未知的,造成预测的精度出现偏差较大。故本文选用灰色预测方法构建灰色多目标畸变预测模型,对设备部件的寿命已经达到管控阈值后,进行延长寿命的预测研究,并对模型的预测精度进行检验,最终根据畸变预测的结果确定了设备部件的延寿时间,并以半导体制造业为实际案例验证了该模型的有效性。

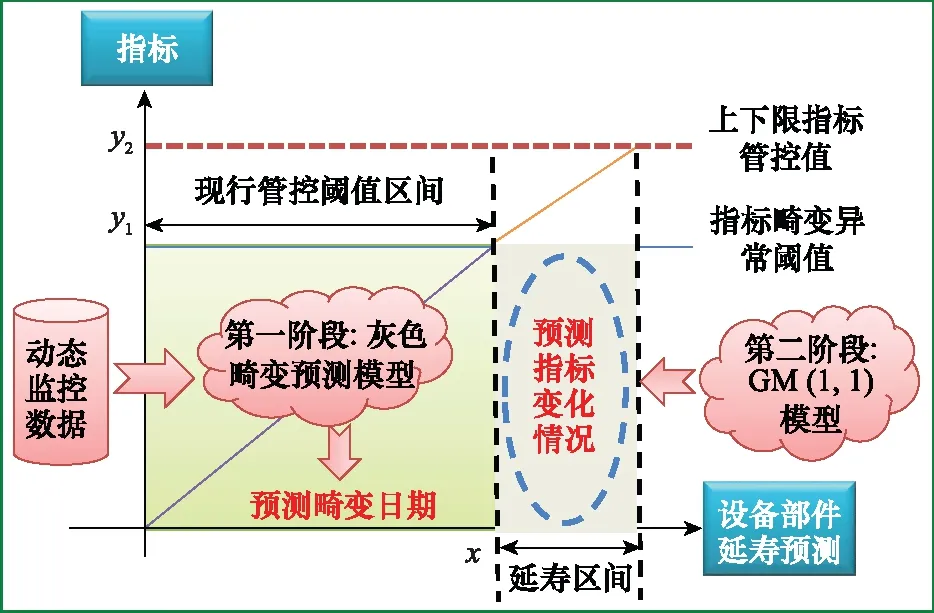

1 延寿畸变预测模型架构

本文首先确定了两种上限和下限畸变异常预测指标A和B。然后运用灰色系统理论,在第一阶段分别建立灰色上下畸变预测模型,主要对设备部件下一次出现异常畸变的日期进行预测,因本文选取两种预测指标,最终预测的结果会有两种畸变日期,无法针对预测结果最终确定延寿时间,也无法确定设备部件延寿之后,对应的指标是否有超出管控值的现象,这样的延寿会直接影响到最终的产品的品质。因此,在第二阶段运用灰色均值GM(1,1)模型分别对A和B两种指标以及设备部件延寿进行预测,主要目的是针对两个指标的波动变化量进行预测,然后分别与各指标的管控值进行比对分析,从而确定最终的延寿时间。具体预测模型的架构如图1所示。

通过设备端安装的传感器来收集和获得设备的动态运行数据。设备部件的寿命以及各管控指标,在现行的生产管控阈值期间内均呈现随机波动现象,在达到x更换周期时,即设备部件已经达到预设的管控阈值,设备部件的剩余寿命已经终结,需要采取更换部件动作。本文通过构建两阶段灰色多指标预测模型,预测下一次出现的异常时间和延寿数值,据此确定提前停机对设备部件进行更换的时间点,能够在确保设备运行可靠度的情况下,实现设备部件延寿目的。具体设备部件延寿预测的示意图如图2所示。

图2 设备部件延寿预测示意图Fig.2 Schematic diagram of life extension prediction of equipment components

2 灰色多目标畸变预测

2.1 灰色畸变预测模型理论

先进制造型企业要想能够降低生产运行成本,就需要最大化地利用设备资源,包含最大化地延长设备易损件的使用寿命,减少维护更换部件的次数和时间,以达到提升企业的核心竞争力的目的。灰色畸变预测主要是通过对畸变日期序列建立GM(1,1)预测模型,挖掘出原始数据内部的规律,对未来异常值发生的日期进行预测。

定义 1设原始序列:X(0)={x(0)(1),x(0)(2),…,x(0)(n)}。其中,x(0)(k)≥0,k=1,2,…,n;

X(1)为X(0)的一阶累加算子作用(1-accumulated generating operation, 1-AGO)序列为

X(1)={x(1)(1),x(1)(2),…,x(1)(n)}

定义 2设序列:Z(0)={z(1)(2),z(1)(3),…,z(1)(n)},其中,z(1)(k)=1/2(z(1)(k)+z(1)(k-1)),称Z(1)是X(1)紧邻均值生成序列,称:

x(0)(k)+az(1)(k)=b

(1)

为GM(1,1)模型的均值形式。

(2)

其中:

(3)

x(1)(k)=Ce-ak+b/a

(4)

当k=1时,取x(1)(1)=x(0)(1),代入式(4)可得

C=[x(0)(1)-b/a]ea

(5)

(6)

称为GM(1,1)模型的时间相应式。

定义 4原始序列:X={x(1),x(2),…,x(n)},给定上限畸变异常值ξ,称X的子序列:Xξ={x[q(1)],x[q(2)],…,x[q(m)]}={x[q(i)]∣x[q(i)]≥ξ;i=1,2,…,m}为上畸变序列。

定义 5原始序列:X={x(1),x(2),…,x(n)},给定下限畸变异常值ζ,称X的子序列:Xζ={x[q(1)],x[q(2)],…,x[q(l)]}={x[q(i)]∣x[q(i)]≤ζ;i=1,2,…,l}为下畸变序列。上畸变序列和下畸变序列统称为畸变序列。

定义 6原始序列:Xξ={x[q(1)],x[q(2)],…,x[q(m)]}⊂X,为畸变序列,则称:Q(0)={q(1),q(2),…,q(m)}为畸变日期序列。

2.2 模型精度检验

残差检验计算:

(7)

相对模拟误差检验计算:

(8)

2.3 灰色多指标畸变预测模型建模步骤

灰色多指标畸变预测方法主要通过两个阶段9个步骤来实现。前5步为第一阶段,主要通过构建灰色多指标上下限畸变预测模型,来预测设备部件的延寿日期;后4步为第二阶段,通过构建灰色均值GM(1,1)模型,对文中两个指标的变化量展开预测。具体建模方法及步骤如下。

步骤 1设定A、B指标的上(下)限异常畸变值ξA,ξB。

步骤 2根据A、B指标的上(下)限异常畸变值,得出上(下)限畸变序列所对应的畸变日期序列QA(0),QB(0)。

步骤 3计算其1-AGO的一次累加序列QA(1),QB(1)。

步骤 4计算紧邻均值生成序列ZA(1),ZB(1)。

步骤 5运用最小二乘估计,计算得出上(下)限畸变日期序列的GM(1,1)序列响应式:

(9)

即

(10)

便可得出下一次上(下)限畸变的预测日期,同时给出两个指标的模拟数据、残差、相对模拟误差等数值,对该预测方法加以检验和分析。

步骤 6运用均值GM(1,1)模型对设备部件剩余寿命末期进行预测,同时给出该方法的模拟数据、残差、相对模拟误差、平均相对误差等数值,对该预测方法进行精度检验和分析。

步骤 7预测上下限畸变指标的变化量,同时对两指标的模拟数据、残差、相对模拟误差以及模型精度展开检验和分析。

步骤 8运用均值GM(1,1)模型,根据两个指标预测未来设备在到达管控阈值后的延长寿命时间。

步骤 9确定最终的延寿时间;根据不同指标所得出的上(下)畸变预测日期,预知未来设备出现畸变的时间点,从而更为合理地设定设备部件更换的时间点,在确保设备运行可靠度的情况下实现设备延寿。

3 实际应用案例

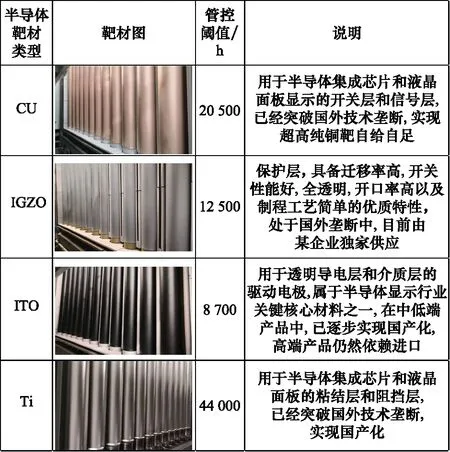

此处给出本文方法在半导体制造业中靶材更换周期和剩余寿命预测的实际案例。在半导体行业,设备上所使用的核心部件为镀膜用的各类靶材,主要包括铜靶材(简称为CU)、铟镓锌氧化物靶材(简称为IGZO)、铟锡氧化物靶材(简称为ITO),以及钛靶材(简称为Ti)。像IGZO这种高纯度的金属氧化物靶材,目前尚未完全实现国产化,现正受到供应商所制约,其靶材的使用寿命时间即更换周期也由供应商所掌控,故本文将针对IGZO靶材的寿命进行预测,以达到延长靶材使用寿命的目的,半导体设备所需使用的各类靶材说明如图3所示。

图3 半导体制造业中所使用的各类靶材说明Fig.3 Description of various target materials used in semiconductor manufacturing industry

3.1 灰色多指标畸变预测模型

通过从设备端安装的传感器收集到设备靶材在生产过程中的良率数据、RW(rework)率以及IGZO靶材生产时间变化等信息。为了预测IGZO靶材可延长的寿命时间,本文主要从靶材剩余寿命的末期(10 000 h)开始收集数据,目的是针对靶材已经达到管控阈值(12 500 h)之后的延寿进行预测。

通过制造企业内部财务系统专业的成本核算,在产品良率达到90%以上以及RW率低于2%时,企业可以获益。通过收集该半导体面板显示制造企业内部的产品质量管控标准可知,当产品的良率低于85%时,品质监控管理系统会触发停线预警,要求产线立即展开品质异常调查,故企业将产品的下限良率管控值订为85%,即产品良率的波动区间灰数为⊗y∈[85%,90%]。当产品的RW率超出2.5%后,会导致返修品数量增加,使生产维修成本增加,故最终的产品RW率的上限管控值订为2.5%,即RW率的异常波动区间灰数为⊗RW∈[2%,2.5%]。其IGZO靶材剩余寿命末期的RW率以及产品良率的变化序列如图4所示。

图4 IGZO靶材RW率和良率变化序列图Fig.4 Sequence diagram of RW rate and yield rate change of IGZO target material

灰色多指标畸变预测模型具体步骤如下所示。

步骤 1制定上下限畸变异常值

通过图4对数据的分析,本文选取RW率作为上限畸变预测指标A;产品良率作为下限畸变预测指标B。从企业可以盈利的视角出发,取RW率为2%、产品良率为90%分别作为上下限畸变的异常值ξ。令ξA=2%,ξB=90%。

步骤 2确定上下限畸变异常序列所对应的畸变日期序列QA(0),QB(0)

上畸变序列为

XξA={xA(2),xA(6),xA(10),xA(13),xA(17),

xA(23),xA(30)}={2.19%,2.25%,2.11%,2.49%, 2.35%,2.22%,2.36%}

下畸变序列为

XξB={xB(3),xB(7),xB(11),xB(15),xB(19),

xB(26)}={89.64%,88.81%,87.08%,88.14%,

88.31%,87.16%}

即,与之对应的上限畸变时间序列为

QA(0)={qA(1),qA(2),qA(3),qA(4),qA(5),

qA(6),qA(7)}={2,6,10,13,17,23,30}

与之对应的下限畸变时间序列为

QB(0)={qB(1),qB(2),qB(3),qB(4),qB(5),

qB(6)}={3,7,11,15,19,26}

步骤 3计算其1-AGO的上下限一次累加畸变日期序列QA(1)和QB(1)

QA(1)={2,8,18,31,48,71,101}

QB(1)={3,10,21,36,55,81}

步骤 4计算上下限畸变紧邻均值生成序列ZA(1)和ZB(1)

ZA(1)={5,13,24.5,39.5,59.5,86}

ZB(1)={6.5,15.5,28.5,45.5,68}

步骤 5计算上下限畸变日期序列的GM(1,1)序列响应式

上畸变的发展系数aA=-0.288,上畸变灰色作用量bA=5.569,下畸变的发展系数aB=-0.298,下畸变灰色作用量bB=5.833,即可得出:

即,IGZO靶材可延长寿命的时间响应式:

(1-e-0.288)[q(1)-19.337]e0.288k

(11)

(12)

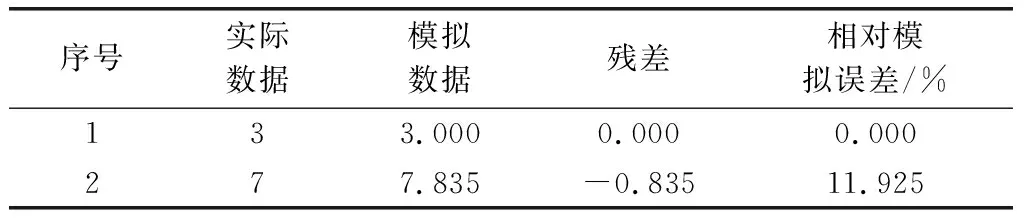

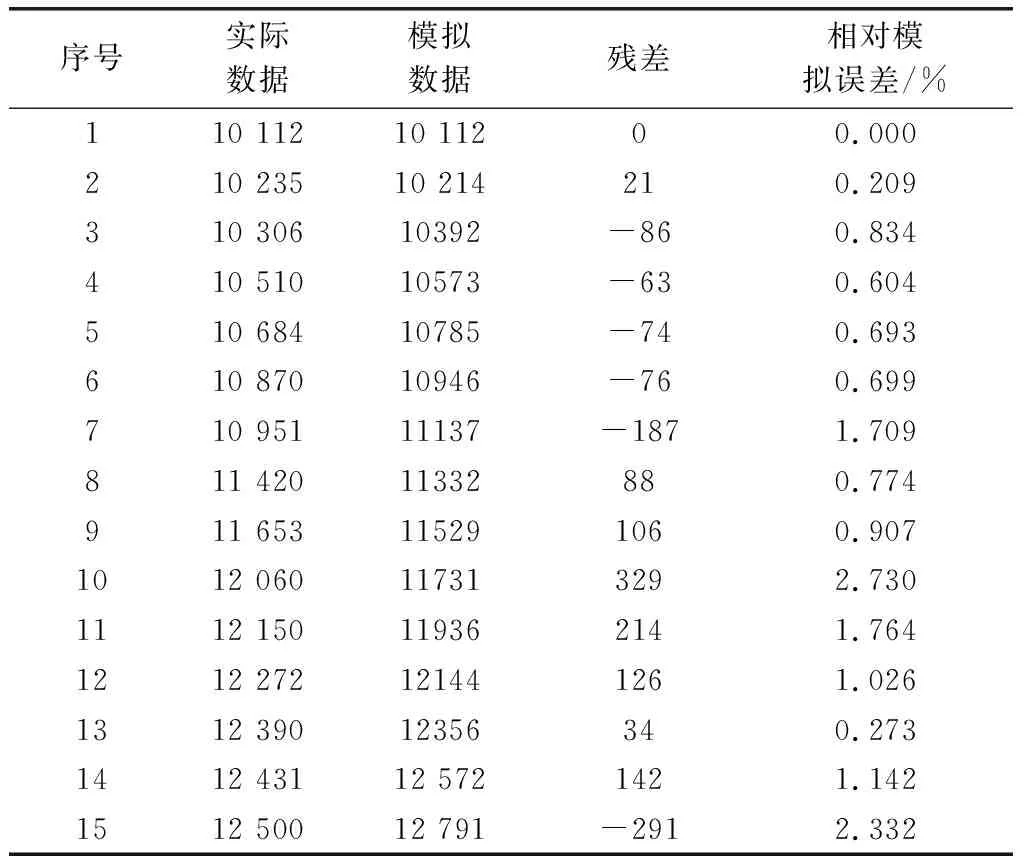

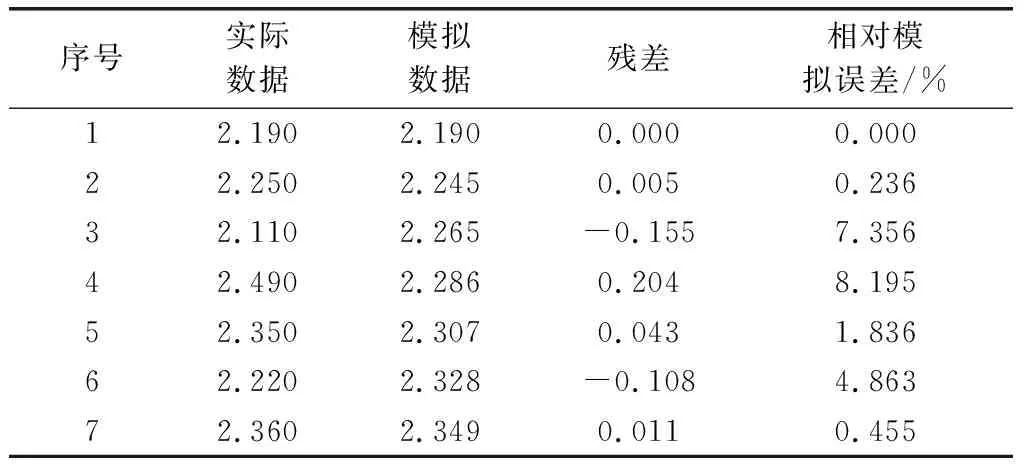

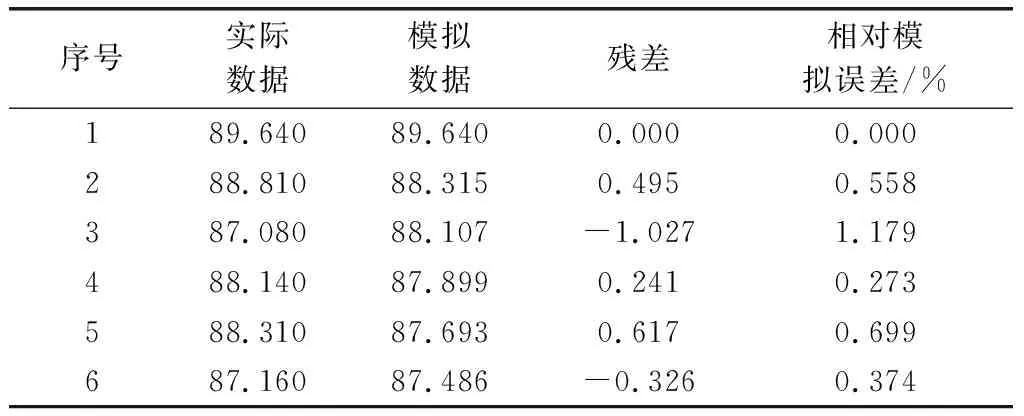

上下限异常畸变预测模型以及IGZO靶材延寿预测模型的残差、相对误差的详细数据分析如表1~表3所示。

表1 产品良率下限畸变日期预测以及残差、相对误差分析

续表1

表2 RW率上限畸变日期预测以及残差、相对误差分析

表3 IGZO靶材剩余寿命末期预测以及残差、相对误差分析

步骤 6靶材剩余寿命末期预测

IGZO靶材剩余寿命末期到生产管控阈值的上升演变数据如下:

10 870,10 950,11 420,11 659,12 060,12 150,

12 270,12 390,12 430,12 500)

通过GM(1,1)模型的均值形式:x(0)(k)+az(1)(k)=b,可以得出发展系数:al=-0.017,灰作用量bl=9950.4,时间响应式为

(x(0)(1)-585 317.647)e0.017(k-1)-585 317.647

(13)

通过平均相对误差Δk=|ε(k)|/χ(0)(k),可以得知上限RW率异常畸变预测,下限产品良率异常畸变预测以及IGZO靶材预测的平均相对误差分别为:ΔkA=4.566%,ΔkB=4.816%,Δkl=1.121%。即,平均相对预测的模拟精度均达到95%以上,故可用以上的畸变预测模型进行预测。

通过靶材寿命末期使用时间与产品良率、RW率的预测边际图可以看出,对靶材进行延寿之后,其产品的良率及RW率均无明显波动,由上方的直方图可见,其总体产品良率的均值为91.88%,基本维持在90%~92%区间;RW率的均值为1.128%,也维持在0.5%~1.5%之间。由侧面的直方图可知,产品良率和RW率的靶材life值,基本保持在13 500~15 000 kW·h之间。寿命具体畸变预测分析如图5和图6所示。

图5 IGZO靶材剩余寿命末期与产品良率的边际图Fig.5 Marginal diagram of remaining life end of IGZO target material and product yield rate

图6 IGZO靶材剩余寿命末期与RW率的边际图Fig.6 Marginal diagram of remaining life end of IGZO target material and RW rate

则上下畸变异常值预测结果为

从最近一次上畸变RW率发生异常的时间开始计算,第10天后会发生RW率异常情况;从最近一次下畸变良率发生异常时间算起,第9天后会出现良率异常现象。则IGZO靶材未来延寿10天预测值为(13015,13242,13473,13709,13948, 14191,14439,14691,14948,15209)。

步骤 7上下限畸变指标的变化量预测

根据预测结果,所得到的发生畸变异常日期分别为第9天和第10天,要想获得延寿之后各指标的变化波动情况,以及各指标是否仍在产品质量管控范围内,即满足两指标的异常波动的区间灰数(⊗y∈[85%,90%];⊗RW∈[2%,2.5%])本文采取灰色均值GM(1,1)模型对未来RW率(第10天)和产品良率(第9天)进行预测。

根据上畸变序列:XξA=(2.19%,2.25%,2.11%,2.49%,2.35%,2.22%,2.36%)的RW率具体数据展开预测,可知灰色发展系数a和灰色作用量b分别为:a=-0.009,b=2.215,由式(2)和式(3)可得灰色GM(1,1)模型的定义型:x(0)(k)+az(1)(k)=b为x(0)(k)-0.009z(1)(k)=2.215。

由式(6)可得RW率时间响应式为

同理,针对下畸变序XξB=(89.64%,88.81%,87.08%,88.14%,88.31%,87.16%)的产品良率具体数据展开预测,灰色发展系数a和灰色作用量b分别为a=0.002,b=88.63,故灰色GM(1,1)模型的定义型x(0)(k)+az(1)(k)=b为x(0)(k)+0.002z(1)(k)=88.63,产品良率时间响应式为

故, RW率和良率的具体预测数值分析如表4和表5所示。

表4 RW率上限畸变预测数据以及残差、相对误差分析

步骤 8预测到达管控阈值后的延寿时间

由表6可知,RW率预测的平均相对误差为3.824%,预测精度达到96.176%;良率预测的平均相对误差为0.617%,预测精度达到99.383%;故可针对以上两指标展开预测。

表5 产品良率下限畸变预测数据以及残差、相对误差分析

表6 各指标的预测精度检验分析表

步骤 9确定最终的延寿时间

由表6可知,以良率作为预测指标时,最终的靶材延寿日期在第9天,此时产品的良率为85.45%,处于触发品质异常的停线预警边缘,但仍然处于产品良率的品质管控值之内,⊗y∈[85%,90%];以RW率作为预测指标时,最终的靶材延寿日期在第10天,产品的RW率为2.25%,此时以超出RW率的异常波动的区间灰数的管控范围。故,本文最终依据下限产品良率指标作为最终确定的延寿时间,即在靶材使用寿命达到厂商提供的管控阈值之后,企业可以持续使用靶材至第9天,此时靶材使用寿命已延寿至14 948 h,相比厂商提供的原始管控阈值12 500 h,延长了2 448 h。

3.2 模型验证分析

本文通过监控设备端靶材剩余寿命末期的实际使用消耗厚度变化情况,来验证和分析靶材延寿的利用率。新的IGZO靶材的出厂厚度为9 mm,原先在达到厂商提供的管控阈值12 500 h之后即采取更换靶材的措施,设备端监测到剩余靶材的厚度值为2.07 mm,此时的靶材利用率仅为77%。运用该预测模型将靶材进行延寿验证使用至14 948 h之后,监测到靶材的剩余厚度为0.81 mm,靶材的利用率达到91%,通过靶材延寿验证分析,靶材的利用率较之前提升了14%。最终在保障产品质量的前提下,最大化地延长了靶材的寿命,提升了靶材的利用率。具体靶材剩余寿命末期的监控变化情况如图7所示。

图7 IGZO靶材厚度说明Fig.7 IGZO target thickness description

4 结 论

本文为实现设备部件的延寿预测,构建了两阶段灰色预测模型,在第一阶段构建了灰色上下限畸变预测模型,分别得到了下一次可能发生畸变异常的时间。在第二阶段运用灰色GM(1,1)模型对两个指标的异常值以及设备部件在达到预设的管控阈值之后的寿命进行延寿预测,最终确定了设备部件延寿的时间。实现了设备部件的延寿目的,也大大提升了设备部件的利用率,有效地降低了设备生产运维成本,该方法为制造型企业的设备部件延寿预测提供了一种的新思路和方向。

最后本文以半导体制造业的设备端所使用的核心靶材为案例,验证了模型的有效性。在保障产品良率和RW率不受影响的情况下,能够最大化地利用设备靶材,为先进制造型企业的快速发展提供了一定的借鉴意义。