棉纤维短绒率检测快速制样装置的结构设计

2023-01-31牛虎利杨佳俊闫海鹏赵婉晴

牛虎利 杨佳俊 杨 硕 闫海鹏 赵婉晴

(河北科技大学,河北石家庄,050018)

原棉和棉纤维条中的短绒率对纺织品的质量和生产工艺有着十分重要的影响,纤维的长度长且整齐度高时,纱的强度、均匀度较好,纱的表面光洁、毛羽少,成纱质量高,因此对棉纤维短绒率进行准确检测显得尤为重要[1-3]。在测试棉纤维短绒率之前先要进行制样工作,即把棉团原料分解成纤维平顺的棉片状态[4]。在棉纤维制样中,开松和牵伸是两个重要步骤,目前常用的单刺辊和锡林等开松方式,虽然能够改善开松效果,提高纤维原料的质量,但是锯齿开松对棉纤维的损伤比较大,制样后大大增加了棉纤维的短绒率[5-6]。传统的牵伸手段主要是手工撕棉和罗拉牵伸,传统手扯检测存在目光不稳定、检测速度慢等缺点,已不能适应现代精细检测的要求;目前,罗拉分析法测试短绒率仍被广泛采用,但这种方法受人为因素影响较大,误差在所难免,影响测试结果的可信度[7-9]。

改进现有短绒检测的制样形式,探讨一种对棉纤维无损伤的新方法和装置,对于棉纤维短绒率快速检测具有重要的工程意义。我们研发了一套对纤维损伤少、制样效率高、操作简便的快速制样装置,为解决现阶段棉短绒检测劳动强度高、制样效率低、检测周期长等问题提供了解决方案。

1 原理方案设计

该研发设备应用于短绒率检测之前的棉片样条制样,主要技术参数:棉团质量2.5 g,罗拉模块间隔可调范围30 mm~50 mm,制样时间不超过2 min(过程中不损失棉条),样品棉片长200 mm,样品棉片宽度50 mm,棉纤维品质长度25 mm~32 mm。

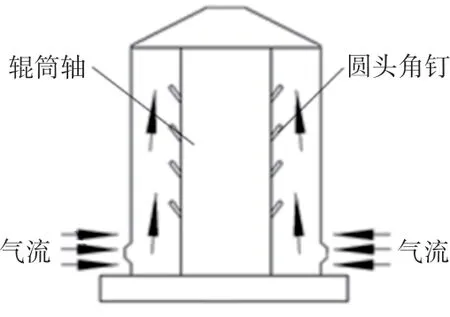

1.1 开松原理方案设计

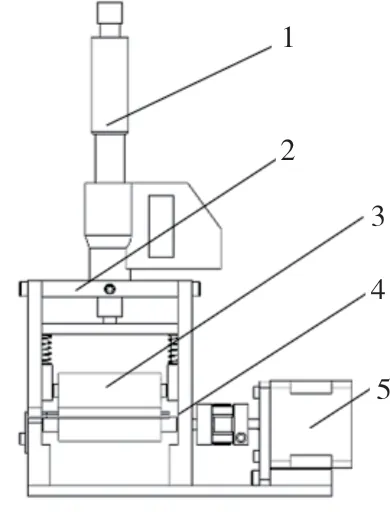

开松是将压紧的块状纤维变成单纤维状,同时将棉纤维与其中的杂质分离。传统开松方式包括单辊筒轴流方式和混棉梳松方式。单辊筒轴流式开松效果好,开松时间短,但设备占地面积较大,结构较为复杂。混棉梳松方式开松充分,但对纤维层破坏较严重。综合分析两种开松方式的优缺点,以及实际使用中所遇到的问题,将单辊筒轴流式开松方式和气流开松方法相结合,创新设计出一种高效开松装置,如图1所示。棉纤维从开松装置下方进入装置,利用空腔内气流对棉纤维和杂质阻力不同分选出杂质和棉纤维,配合安装有竖排圆头角钉的辊筒,增强了开松效果。

图1 开松装置原理图

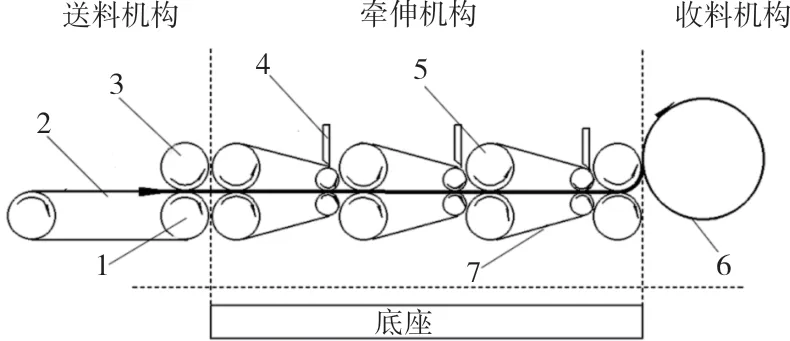

1.2 牵伸原理方案设计

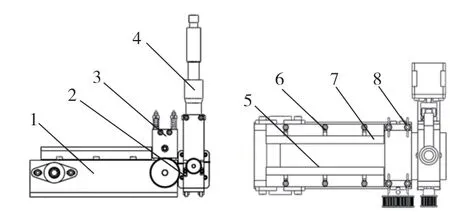

棉纤维牵伸是纤维快速制样过程中的一道重要工序。牵伸装置主要是依据罗拉牵伸原理,利用前后两组辊轮速度差,在不损伤棉纤维的前提下完成纤维抽长拉细的过程[10]。棉纤维牵伸形式可分为曲线牵伸和直线牵伸。对比两种牵引方式,直线牵引方式结构更为简单,可进行不同间距的罗拉组调整,可操作性强。为更好控制短纤维的运行轨迹,对直线牵引方式进行改进,创新设计出一种直线双胶圈的罗拉牵伸方式,如图2所示。通过送料机构将棉纤维送入罗拉机构中,牵伸完成后,棉纤维被缠绕到收料机构的绒辊上。罗拉机构的对数影响牵伸后样品棉条的厚度,选取4对效果最优[11]。

图2 棉纤维牵伸原理图

2 结构设计

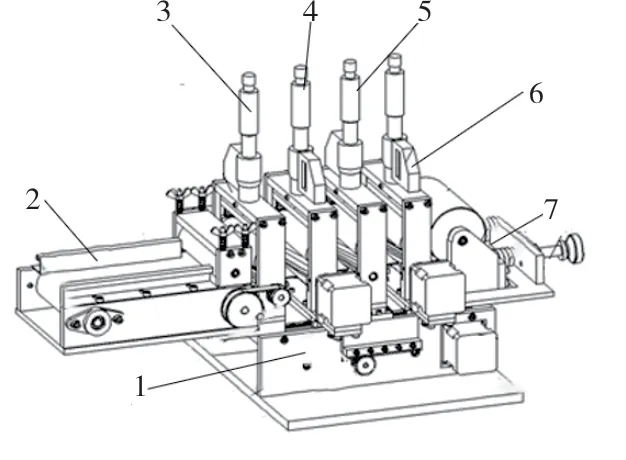

2.1 棉纤维牵伸装置的结构设计

棉纤维牵伸装置由送料机构、间距调整机构、罗拉机构、收集机构4部分组成,如图3所示。经过开松后的棉团纤维,由送料机构送入第1组罗拉机构中,通过各罗拉模块之间的转速差及胶圈间的摩擦力,将棉团纤维转变为可进行短绒率检测的样品棉条,最后再由收料机构将样品棉条缠绕收集。间距调整机构可辅助罗拉机构工作,调节各罗拉模块的间距,以达到最优的牵伸效果。

图3 棉纤维牵伸装置整体结构图

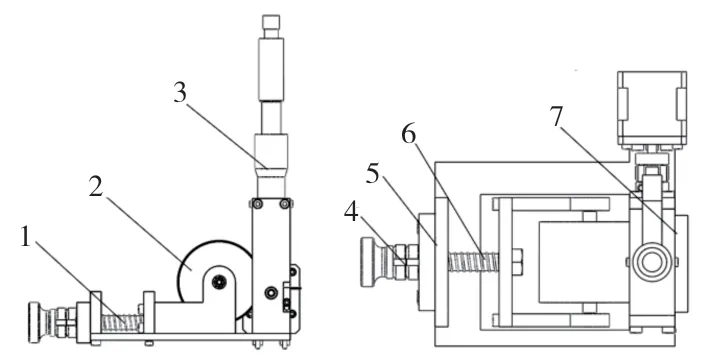

2.2 罗拉机构结构设计

罗拉机构具体结构如图4所示。该结构由四上四下4对罗拉辊直线排列的方式构成,利用罗拉辊间的速度差、胶圈间的摩擦力对棉块拉伸[12-13]。为了优化罗拉机构对棉块拉伸效果,4组装有胶圈的罗拉辊均采用弹簧加压方式,并在其上方加装量程为0 mm~25 mm的数显微分头,精度为0.001 mm,更加直观地了解到施加压力的大小与牵伸效果,为后续试验验证奠定基础。

图4 罗拉机构结构图

罗拉结构中随着罗拉辊直径的增大,纤维不匀率呈先下降再上升的状态,在罗拉辊直径为17 mm时不匀率最小[14]。罗拉辊转速设定为1 r/s~8 r/s。

2.3 送料机构的结构设计

送料机构主要为带传动模块,为降低后续试验难度,在送料机构处对棉团进行预处理。送料机构采用带传动的方式运送初步开松后的棉块,带传动模块与第1组罗拉机构中的罗拉辊轴通过同步带连接,共用同一电机,保持输送带与第1组罗拉辊之间的速度同步,如图5所示。为了使松散的棉絮顺利喂入第1组罗拉机构中,在传送带末端加装弹簧加压模块,增加棉絮表面平整度,传送带两侧加装挡料板实现导向,通过挡料板进行棉絮宽度调节,调节范围为50 mm~80 mm。

图5 送料机构结构图

将样条宽度取至50 mm,标准棉层厚度为3 mm,根据式(1)计算得到棉纤维体积为16.7 cm3。

式中:v为棉纤维体积;m为棉纤维质量,取2.5 g;ρ为棉纤维密度,取0.15 g/cm³。

依据棉纤维制样长度要求为115 mm,纤维品质长度为25 mm~32 mm,设计了罗拉辊直径为17 mm;为防止纤维损伤,罗拉辊与压紧辊间距应不低于25 mm,故压紧辊直径设定为33 mm。

2.4 收集机构结构设计

收集机构主要由绒辊和弹簧加压模块组成,如图6所示。采用大直径的绒辊收集牵引后的棉纤维,根据样品棉条的尺寸设计,绒辊直径63 mm、宽度60 mm。弹簧加压模块由弹簧、螺母、安装板组成,其目的是将绒辊与第4组罗拉机构的罗拉辊紧密安装,并施加压力,以减少纤维损失。收集完成后即完成1次牵伸,循环上述牵伸步骤直至棉纤维样条达到检测标准。

图6 收集机构结构图

2.5 间距调整机构的结构设计

间距调整机构具体结构如图7所示。该机构设计的目的是为了增加设备的通用性,增加对不同棉纤维的适应能力。通过间距调整机构平移4组罗拉机构,实现调节功能。

图7 间距调整机构结构图

电机带动带轮将动力传递到各轴之间,轴带动齿轮转动,从而驱动齿条带动罗拉机构固定板运动,达到间距调整的目的。将罗拉机构1固定,用其余3组罗拉机构的齿轮齿条、带轮、同步带进行位置调节,并且要求各组罗拉机构间距保持不变。轴Ⅰ与第4组罗拉机构固定板连接,以此类推。因此三组罗拉机构移动速度比为1∶2∶3,即传动轴转速比nⅠ∶nⅡ∶nⅢ=3∶2∶1。

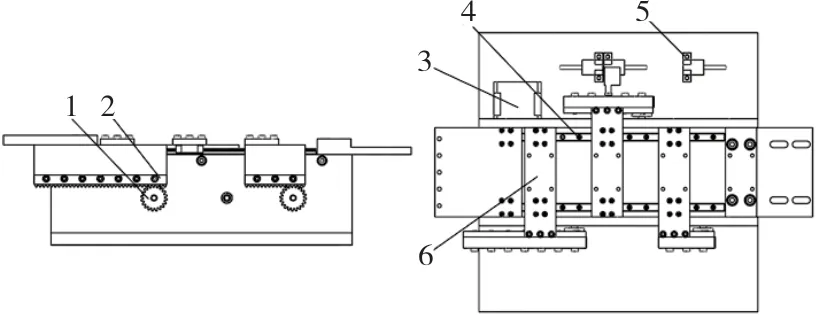

3 试验与验证

设计的棉纤维短绒率检测快速制样装置如图8所示,试验并检验其结构设计合理性及工作可靠性。样机包括7个运动,其中6个直线运动,1个回转运动。1号传送带的直线运动与2号压紧的直线运动,完成对棉块的送料及预处理;4号直线运动与3号罗拉辊压力调节直线运动实现胶圈牵伸运动;5号绒辊的回转运动与6号压紧直线运动配合实现棉片的收集;7号直线运动实现各罗拉固定板间距调节。

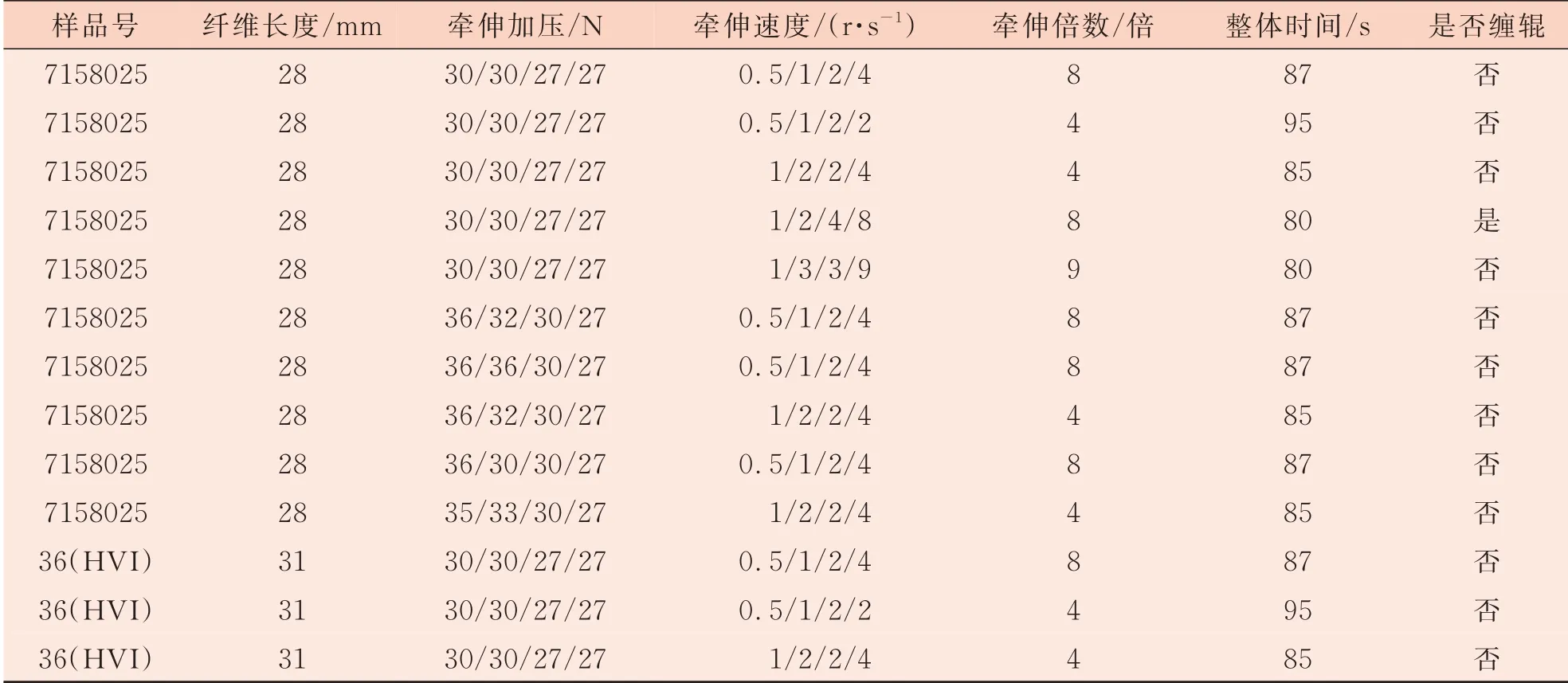

为了验证该装置的使用性能,取2.5 g不同样品号的棉花进行试验,采用控制变量法对牵伸加压、牵伸速度和牵伸倍数进行试验,分析具有代表性的几组数据,如表1所示。

表1 本装置样机试验数据

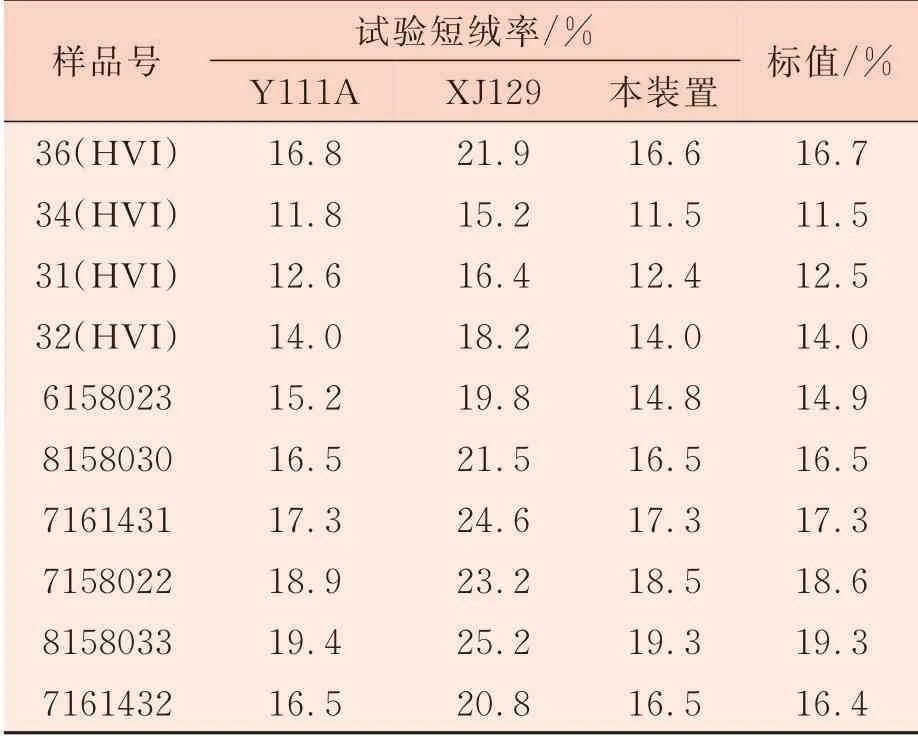

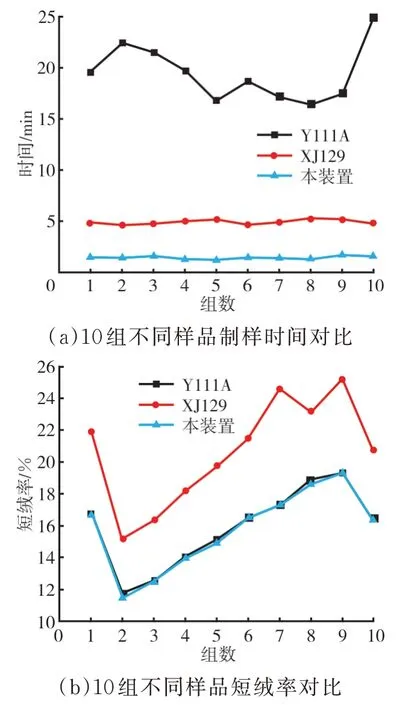

通过上述试验结果发现,第一组试验中的牵伸速度、牵伸倍数和罗拉压力整体效果较好,后续试验依据此参数设定。为了验证装置的准确性及高效性,采用对比试验的方法,分别取2.5 g同产地10种不同样品号的棉花,分别使用手工方式制样、Y111A型手摇引伸器、XJ129型测试仪和本装置制样,并通过K111-1型短绒率快速测试仪检测短绒率,以手工制样方式作为标值,对比数据见表2,将3种装置制样时间和短绒率进行对比,如图9所示。

表2 3种不同装置快速制样短率试验数据对比

从图9中数据可以看出,相同质量的棉纤维,Y111A型手摇引伸器平均制样时间约为20 min,XJ129型测试仪制样时间约为5 min,本装置只需1.5 min。

图9 3种装置制样时间和短绒率对比

样品制备前后短绒率变化的主要原因是来自制样过程中的棉纤维损伤。计算棉纤维制样后的短绒率与棉纤维制样前增大的比值,XJ129型测试仪平均棉纤维损伤达到32%,检测结果与棉纤维短绒率实际值偏差较大,检测精度低;Y111A型手摇引伸器平均棉纤维损伤达到2.3%,而本装置平均棉纤维损伤为1%,符合国家棉纤维制样标准。

4 结语

针对目前国内外各种棉纤维短绒率检测制样方法效率低、棉纤维损伤高等问题,设计了一种棉纤维短绒率检测快速制样装置。将单辊筒轴流式开松方式和气流开松方法相结合,创新设计了一种高效开松装置;为更好控制短纤维的运行轨迹,对直线牵引方式进行改进,设计出一种直线双胶圈的罗拉牵伸方式,并进行了各模块的结构设计。运用设计的棉纤维短绒率检测快速制样装置进行试验,通过对比验证了本装置在棉纤维制样中用时较短、短绒率平均损伤较现有装置较低,为棉纤维快速制样提供了一种新方法。