合成方法对Zr-HSZ分子筛的理化性质及催化性能的影响

2023-01-31位福重鲁新环夏清华

位福重 ,杨 赟 ,周 丹 ,鲁新环 ,夏清华

(1.湖北大学 化学化工学院 有机功能分子合成与应用教育部重点实验室,湖北 武汉 430062;2.汉江师范学院 化学与环境工程学院,湖北 十堰 442000)

“共生”沸石分子筛的出现赋予了微孔分子筛特殊的性能,它通常由相同的结构单元无序堆积而成,形成笼状的结构特点。这种特殊形成的笼状结构造就了介孔、中孔的出现,从而使得微孔沸石分子筛保留其良好的稳定性基础,又拥有了复合型孔道结构的传递和扩散优势,能有效的增大反应中大分子接触催化活性中心,同时改善微孔沸石分子筛扩散性能的局限性[1-4]。

Zhao等[5]通过一步转动水热法成功合成了由单/双/多MWW 纳米片单元无序组成的含锑(Ti)空心结构沸石(Ti-HSZ)。这种多级孔结构沸石(Hollownest-Structured Zeolite,HSZ)正是由随机生长的MWW 纳米片晶体以“共生”方式无序堆积形成一个较大的空腔,这种共生堆叠的笼状多级孔结构和外比表面积大的空腔的特殊结构,增加合成沸石分子筛的孔径分布、外表面积和活性位的高效利用,从而增加反应分子的可及性,有效地提高了反应的催化活性,在作为非均相催化剂和催化剂载体方面显示出潜在的优越性。实现对分子筛的杂原子引入主要有两种途径: 原位构筑法和后合成法[6-8]。尽管文献对于这两种方法的合成特点有所报道,但目前尚未有对以多级孔结构HSZ分子筛为基体,采用不同方法合成固体酸催化剂的物化性能进行较为详细的比较研究。

本文以多级孔结构HSZ分子筛为基体,采用酸度适中的Zr物种[9-12],通过采用不同的合成方法,将Zr原子以不同的方式引入到HSZ分子筛中,构筑锆硅类HSZ分子筛固体酸催化剂,并对材料进行一系列结构表征。以β-蒎烯和多聚甲醛的Prins缩合为探针反应研究合成的Zr-HSZ分子筛固体酸催化剂的催化性能[13-15]。通过利用比拟微米反应器的多级孔结构,Zr-HSZ催化剂在β-蒎烯和多聚甲醛的Prins缩合反应中表现出优异的催化性能。

1 实验过程

1.1 催化剂的制备

H-HSZ合成: 将17.8 g哌啶(PI)和63 g去离子水加入到100 mL 聚四氟乙烯烧杯中,常温下搅拌0.5 h;然后加入11.6 g H3BO3,搅拌0.5 h至溶解,8.4 g气相二氧化硅分3次加入到凝胶前驱体中,搅拌1 h形成均匀的凝胶。上述反应凝胶的摩尔组成为1.0 SiO2∶1.5 PI∶0.67 B2O3∶25 H2O。将上述合成的凝胶装入100 mL反应釜内,放入均相反应器中转动合成(以转速56 r/min先在130℃结晶12 h后再在170℃下结晶3 d)。晶化合成结束后抽滤、洗涤、干燥,然后样品经过2 mol/L硝酸酸洗20 h后,经过去离子水洗涤至中性,放入100℃烘箱12 h烘干,得到H-HSZ分子筛。

浸渍法: 将0.07 g Zr(NO3)4·5 H2O 加入到50 mL去离子水中,搅拌充分溶解后混入1 g H-HSZ分子筛,常温下搅拌12 h,然后用旋转蒸发仪去除水分,得到的干燥固体粉末在550℃下高温焙烧6 h,最终产品标记催化剂为Zr-HSZ-Im。

离子交换法: 将0.07 g Zr(NO3)4·5H2O,1 g H-HSZ和50 mL去离子水放入100 mL单口烧瓶中,在水浴锅里80℃的温度下搅拌12 h,然后洗涤,干燥。将合成后的前驱体与50 mL的2 mol/L硝酸溶液混合入100 mL的单口烧瓶里,80℃水浴恒温磁力搅拌器下酸洗20 h,得到的产物用去离子水过滤洗涤至中性。收集之后100℃干燥12 h,然后在空气气氛下550℃高温焙烧6 h。得到最终产品标记催化剂为Zr-HSZ-Io。

微波辅助法: 将装有0.07 g Zr(NO3)4·5H2O,1 g H-HSZ和50 mL去离子水的100 mL单口烧瓶置于微波辅助消解仪80℃搅拌加热4 h(200 W)。合成后的样品前驱体用Zr-HSZ-Io相同的方法进行酸洗焙烧,得到标记样品Zr-HSZ-PM。

二次晶化法: 将0.07 g Zr(NO3)4·5H2O 加入到30 mL 去离子水中,搅拌充分溶解后混入1 g H-HSZ分子筛,常温下搅拌1 h,然后添加1.5 g PI搅拌1 h,将得到的均匀溶液转移至50 mL聚四氟乙烯内衬的不锈钢反应釜中,然后烘箱中先在130℃结晶12 h,再在170℃下结晶3 d。合成后的样品前驱体用Zr-HSZ-Io相同的方法进行酸洗焙烧,将制备好的样品标记为Zr-HSZ-PH。

原位水热合成: 水热凝胶配比为1.0SiO2∶1.5PI∶0.01ZrO2∶0.67B2O3∶25H2O。首先将4.5 g P I溶于15.75 g去离子水中,搅拌30 min后加入0.15 g固体Zr(NO3)4·5H2O,搅拌1 h后再加入2.9 g H3BO3。之后缓慢加入2.1 g气相SiO2并搅拌1 h,将得到的均匀凝胶转移至50 ml聚四氟乙烯内衬的不锈钢反应釜中,然后在放入均相反应器中转动合成(以转速120 r/min先在130 ℃结晶12 h 后再在170 ℃下结晶3 d)。合成后的样品前驱体用Zr-HSZ-Io相同的方法进行酸洗焙烧,将制备好的样品标记为Zr-HSZ-H。

矿化剂辅助原位水热合成: 合成方法也采用了与Zr-HSZ-H 类似的合成条件和处理手段,在相同的凝胶组分中添加固体Zr(NO3)4·5H2O 后,额外添加矿化剂(KCl固体粉末)0.18 g,将制备好的样品标记样品为Zr-HSZ-HC。

1.2 催化剂的表征

X 射线粉末衍射(XRD): 光谱记录使用铜靶(Kα放射源,λ=1.541 84Å,30 kV,25 mA)的Bruker(D8A25)型。测试条件选择适宜的扫描范围(2θ=5°~45°)和扫描速度(10°/min);JSM-6510A 型扫描电子显微镜(SEM),日本JEOL公司;TU-1901型固体紫外可见光吸收光谱(UV-vis),普析通用仪器公司;Tensor27型傅里叶变换红外光谱(FTIR),德国Bruker公司;iQ-MP 型比表面积和孔径测定仪(BET),Quantachrome公司;optimal 8000型电感耦合等离子体光谱仪(ICP),美国PE公司。

1.3 Prins缩合反应

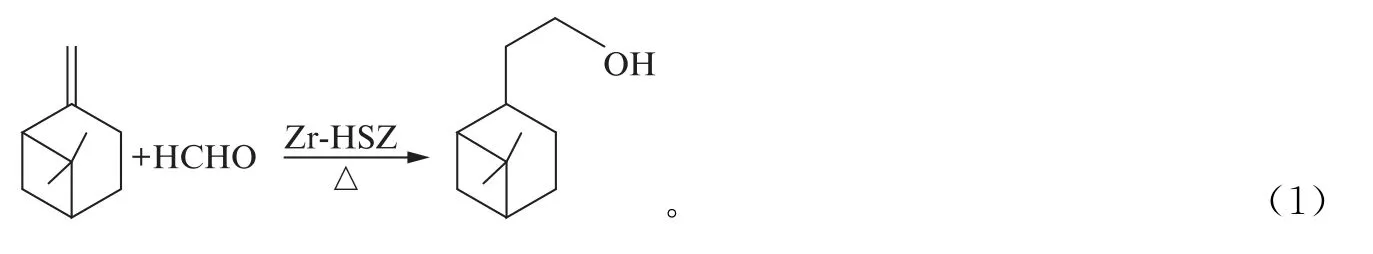

在一个25 mL两口烧瓶中依次添加100 mg催化剂、2 mmolβ-蒎烯、4 mmol多聚甲醛和10 mL溶剂甲苯,β-蒎烯与甲醛的催化缩合反应过程化学式为:

将反应器置于一定温度水浴锅中反应一定时间,并用低温循冷凝环泵进行冷却回流。利用配备了Rtx-1毛细管柱的FULI-9720型气相色谱仪对反应后的溶液进行定量分析检测。将回收后的催化剂用甲醇进行洗涤、烘干后,在空气气氛下550℃下焙烧20 min来研究催化剂的循环稳定性。

2 结果与讨论

2.1 材料表征

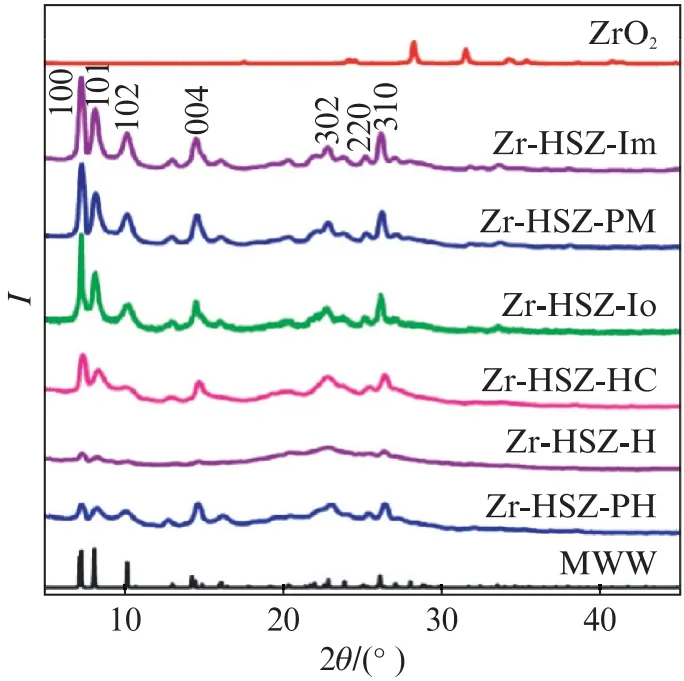

图1是采用原位转动水热合成法(传统和矿化剂辅助)和后合成法(离子交换、浸渍、微波辅助、二次晶化)6种方法合成的Zr-HSZ分子筛催化剂的XRD 图谱。所有样品都具有(100)、(101)、(102)、(004)、(302)、(220)、(310)MWW 3D 拓扑结构的7个特征衍射峰,均未发现ZrO2和其他杂质相的特征衍射峰,说明不同合成方法得到的产品都具有MWW 拓扑结构的HSZ类沸石分子筛。在原位转动水热合成法的制备条件下,没有添加矿化剂所制备的Zr-HSZ-H 样品的结晶度显示最差。通过矿化剂辅助原位水热辅助合成的Zr-HSZ-HC 样品的结晶度得到了很大的提高,这可能是由于碱金属阳离子参与了成核和晶化的过程,K+离子本身具有较高的电子亲和力,能有效地补偿沸石骨架中的负电荷,K+捕获电子后迅速通过氧桥向周边的电子受体传递电子,同时通过在缺陷区域的诱导结晶和阻止奥斯特瓦尔德熟化的发生,能够有效保护沸石的缺陷部位[16-17]。后合成法(离子交换、浸渍、微波辅助、二次晶化)合成的Zr-HSZ分子筛中,二次晶化的合成方法对合成样品的结晶度影响较大,主要是由于在混合均匀的混合溶液中再次添加了结构导向剂PI,使得H-HSZ沸石分子筛的表面发生了溶解-重排。一方面为分子筛表面制造更多的缺陷位点,有利于杂原子的引入,另一方面PI的溶解-重排对分子筛的外表面和孔道影响也较大,导致了分子筛结晶度的降低。XRD 表征结果表明,在合成Zr-HSZ类固体酸催化剂中,后合成法对比原位水热合成法,Zr物种引入分子筛过程中对合成样品结晶度的影响较小。

图1 不同催化剂的XRD 图谱Fig.1 XRD patterns of different catalysts

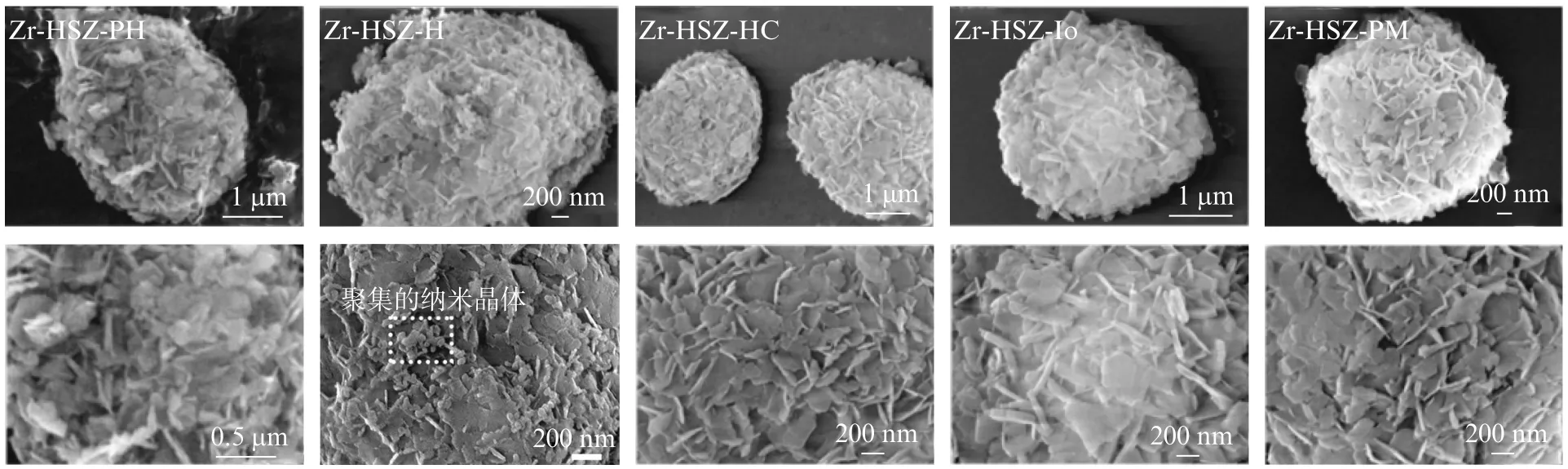

图2为采用不同合成方法合成的Zr-HSZ沸石固体酸催化剂的SEM 图。样品都具有相似的HSZ沸石独特的空心巢结构。对比原位转动水热合成法(传统和矿化剂)两种合成方法合成的样品的SEM 图像,两者相比较可知,当使用传统原位转动水热合成时,合成样品保留了HSZ沸石的片状堆积结构(直径为2~2.5μm),无序堆积的MWW 纳米片上有很多20~30 nm 纳米颗粒凝聚体。使用矿化剂辅助原位水热法合成的固体酸催化剂Zr-HSZ-PM 具有HSZ沸石的典型形貌,合成样品尺寸增大(直径为2.5~3.5μm)。这说明矿化剂在凝胶体系中使得Zr-O 键对晶体结晶过程的影响减少,有利于晶体的成核和生长,使得合成样品的形貌更趋近于完整。值得一提的是,随机生长的MWW 片状晶体表面光滑,未发现ZrO2颗粒沉积[18]。对比利用后合成法(离子交换、微波辅助、二次晶化)合成样品的SEM 图(图2),都具有HSZ沸石的典型形貌,当使用二次晶化的合成方法引入Zr物种,可以观察到因为PI的融入使得无序堆积的MWW 纳米片发生了溶解-重排,致使Zr-HSZ-PH 样品外壳的纳米片片层交错堆叠方式更加絮乱,一些纳米片不再像HSZ沸石分子筛那样向外延展地无序交错堆叠,而是部分的粘黏和叠合,会在一定的程度下阻碍反应分子的扩散。离子交换(Zr-HSZ-Io)和浸渍法(Zr-HSZ-Im)合成的样品都是基于H-HSZ沸石为基体的合成,致使两者形貌相似。后合成的对结构的影响较小,很大程度上保留H-HSZ沸石分子筛固有的形貌特点,无序交错堆叠MWW 纳米片的厚度较厚,与XRD 图谱结晶度结果相一致。

图2 不同催化剂的SEM 图谱Fig.2 SEM images of different catalysts

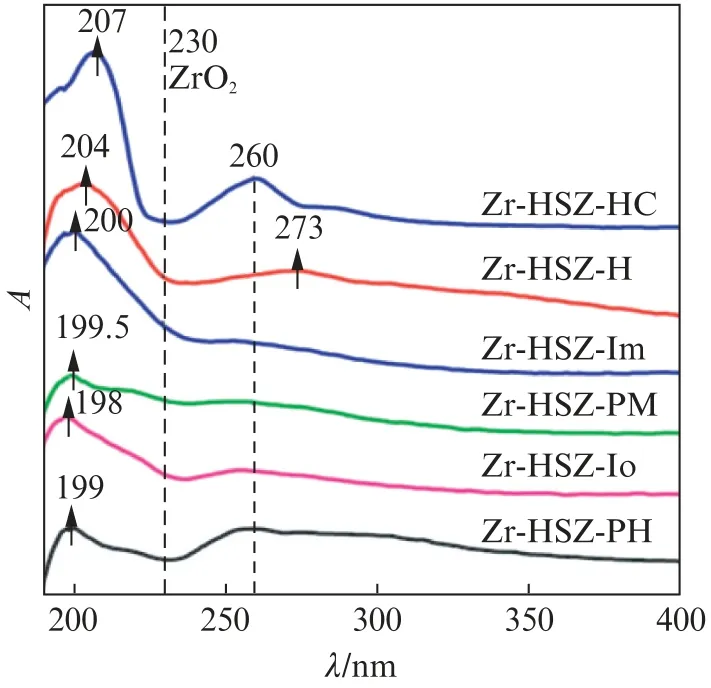

样品的紫外-可见吸收(UV-vis)光谱如图3所示,所有样品都在位于198~210 nm 波长范围内显示了一个强的吸收峰,该吸收峰归属为氧原子向四面体环境中孤立的Zr4+阳离子的电荷跃迁。随着不同合成方法引入Zr4+方式的不同,样品198~210 nm 波长范围内的吸收峰的位置发生了不同程度上的红移,意味着Zr4+离子从骨架四面体环境向表面四面体位置的转变。所有样品与纯ZrO2(Zr-O-Zr键)的紫外光谱进行对比,均未发现在230 nm 波长处吸收峰,说明催化剂样品中不存在聚集的ZrO2相[18]。除198~210 nm 波长处的吸收峰外,Zr-HSZ-H 样品以外的其他催化剂在约260 nm 的波长处均有一个较宽的弱吸收峰,这是由于在沸石骨架表面上分离出的(Si-O)2-Zr=O)物种所致,归属为骨架开放结构的,这是由于HSZ沸石分子筛表面富含的羟基所致。样品Zr-HSZ-H 在273 nm 波长处有一个吸收峰,这是由于传统原位转动水热合成法合成样品的结晶度较差,使得一部分Zr物种未能有效与分子筛骨架活性位点相结合,形成非骨架的Zr物种。

图3 不同催化剂的UV-vis图谱Fig.3 UV-vis spectra of different catalysts

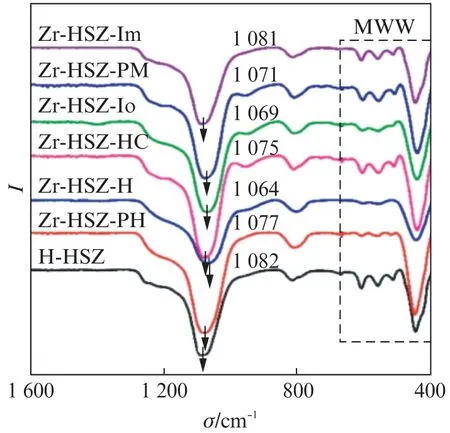

如图4所示,Zr-HSZ沸石固体酸催化剂骨架振动区域(450~1 600 cm-1)的红外光谱(FT-IR)图。在约450~700 cm-1区域依然能观察到典型的MWW 结构引起的特征振动峰,说明将Zr4+离子引入沸石分子筛过程中,MWW 沸石的基本结构并没有发生变化。980~1 100 cm-1处产生的强峰为T-O-T(T=Si、H、Zr)的不对称伸缩振动。当Zr原子进入到分子筛骨架后,由于Zr原子的质量和半径都要大于骨架Si原子,形成的Zr—O 键比Si—O 键的振动频率弱,Zr进入分子筛骨架导致T—O—T 的不对称伸缩振动红外吸收峰向低波数方向移动[3]。如表1所示,合成样品中Zr-HSZ-HC 的Zr物种含量大于Zr-HSZ-H 沸石催化剂,说明大量的Zr物种与基体HSZ沸石分子筛的表面羟基发生了作用,进一步证明了向凝胶前驱体中添加K 盐构建的路易斯酸催化剂具有高暴露的特性。

图4 不同催化剂的FT-IR 图谱Fig.4 FT-IR spectra of different catalysts

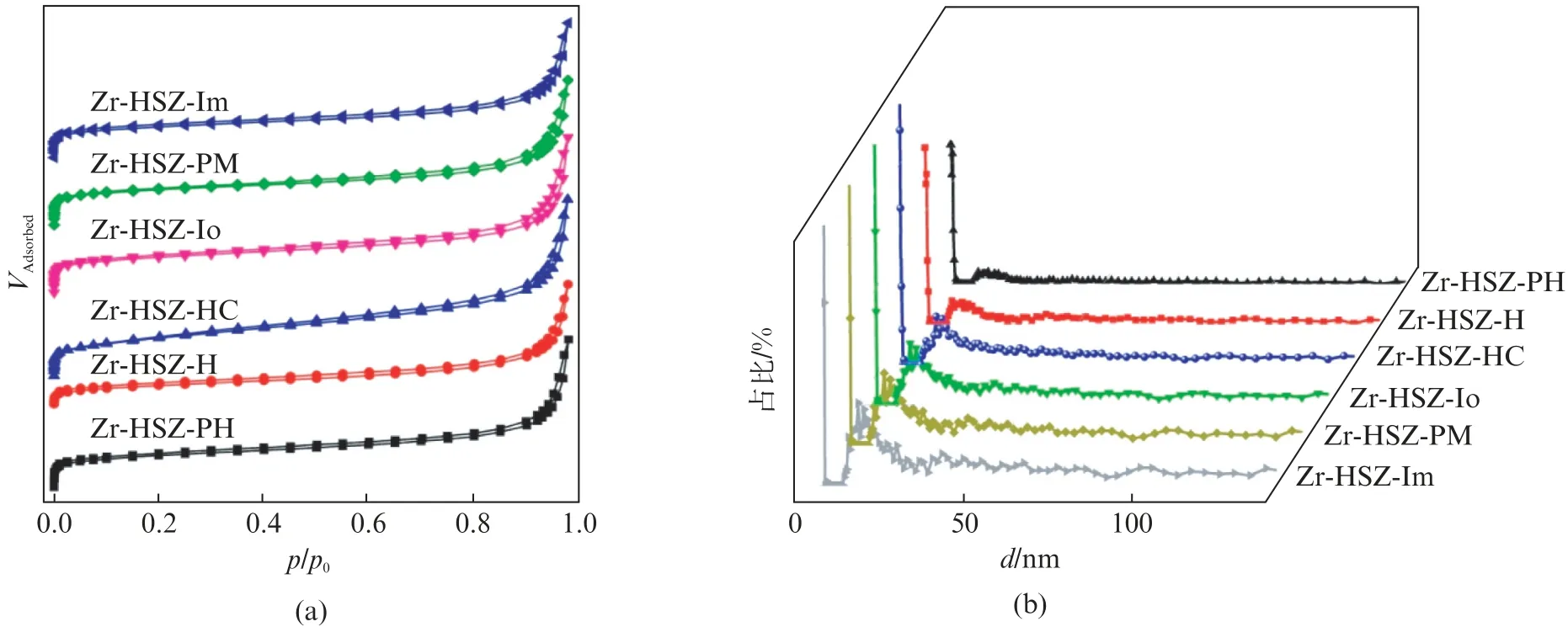

图5(746页)描述了不同合成方法制备样品的吸附性。由于晶体空间的毛细凝絮现象存在,所有样品都显示出相同的Ⅳ型吸附等温线,且在p/p0=0.5~0.98处存在滞后环。如图5(a)的分析,合成样品的孔体积和比表面积都存在显著的差异性。图5(b)展示了样品0~140 nm 范围内的孔径分布图,说明这些材料都具有分级孔结构的特征。这些分级孔是由MWW 纳米片无序堆积而成,以共生的形式形成了笼状结构的介孔孔道。Zr-HSZ-HC 固体分子筛的介孔孔道主要集中在孔径为15.1~67.9 nm 范围内。其他合成方法合成样品的介孔孔径主要集中在11.7~30.7 nm 范围内。上述结果与前面的研究结果相一致,金属离子被引入到分子筛骨架后,不同合成方法合成的Zr-HSZ分子筛的结构都依然保持。由表1可知,矿化剂辅助原位水热合成的样品Zr-HSZ-HC 孔体积和比表面积分别为0.67 cm3/g 和482 m2/g,远远大于原位传统水热合成Zr-HSZ-H 分子筛的0.43 cm3/g和202 m2/g。后合成法中微波辅助合成样品Zr-HSZ-PM 的孔体积和比表面积分别为0.74 cm3/g和506 m2/g,明显大于浸渍法合成样品Zr-HSZ-Im 的0.71 cm3/g和409 m2/g。主要是由于浸渍法能使大量的Zr物种与MWW 片上羟基发生硅烷基化反应,还有一部分负载在孔道内和孔壁上,使得比表面积和总孔体积降低。

图5 不同催化剂的N2 吸附-脱附等温线(a)和孔径分布(b)Fig.5 N2 adsorption-desorption isotherms(a)and pore size distributions(b)of different catalysts

不同合成方法合成样品的Si/Zr比由ICP测定,结果见表1。原位水热合成样品Zr-HSZ-H 的Zr含量为0.90%(质量浓度)。矿化剂辅助原位水热合成Zr-HSZ-HC时,向凝胶体系中加入K+离子,使得产物Zr-HSZ-HC的Zr含量大幅度增加至1.23%(质量浓度)。这可能是部分Zr4+离子与分子筛骨架表面的-OH 反应形成Zr4op+en。HSZ沸石合成凝胶中的硅源为气相二氧化硅,再加上HSZ沸石开放式的特殊结构,致使材料外表面富含大量的-OH[19]。后合成法合成的Zr-HSZ-Im 中Zr含量(质量浓度1.41%)高于其他合成方法,但浸渍法因为未用硝酸进行后处理,所以MWW 纳米片表面和孔道里存在高分散的ZrO2。

表1 催化剂的Si/Zr比值及理化性质Tab.1 Si/Zr ratio and physicochemical properties of the catalysts

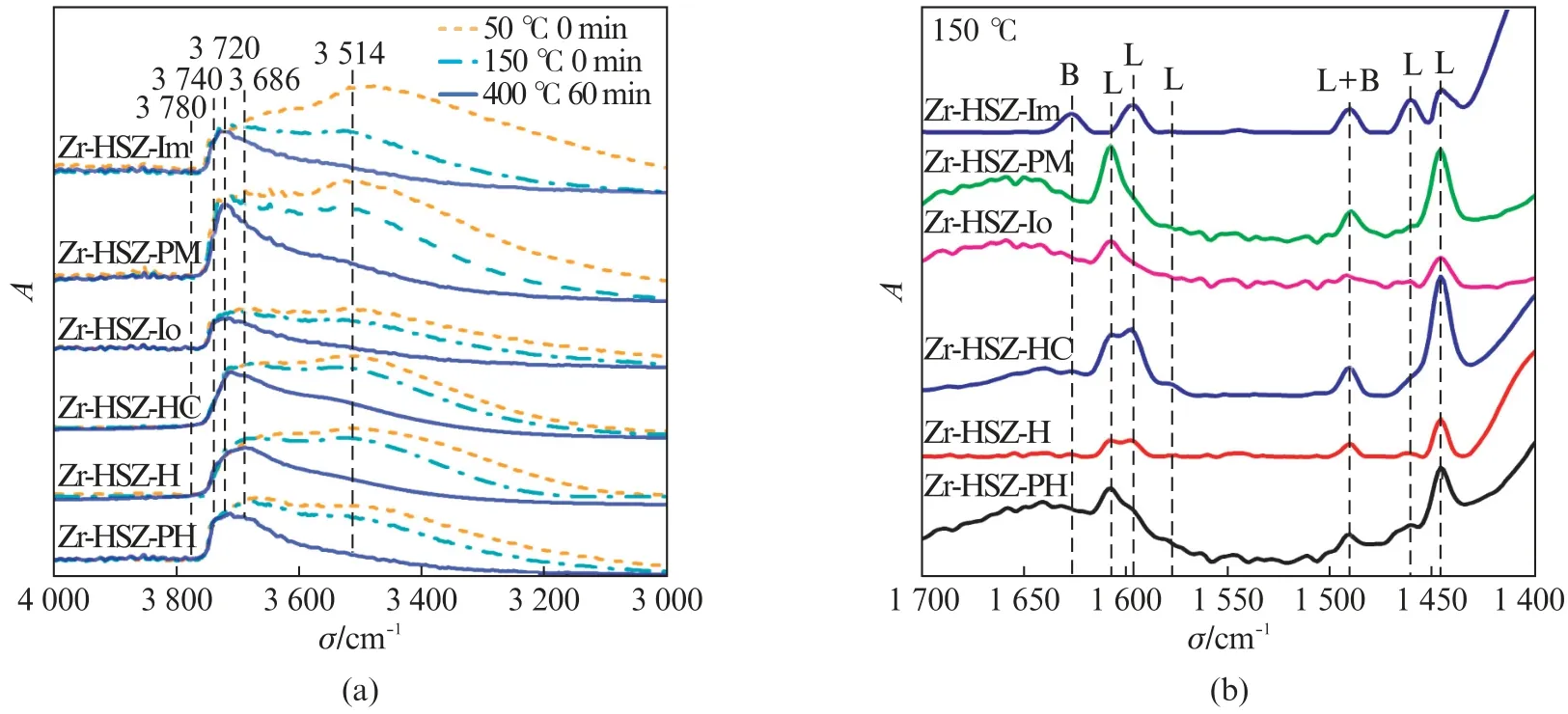

如图6所示,采用漫反射FT-IR对不同合成方法制备的Zr-HSZ分子筛催化剂的羟基进行探究,在真空条件下研究了4 000~3 000 cm-1范围内的伸缩振动。如图6(a)所示,这些样品红外光谱图在3 720、3 686和3 514 cm-1波数处出现尖峰,在3 720和3 686 cm-1波数处出现的峰是末端硅烷醇基基团,强度随着材料Si/Zr比的增加而降低[20]。这清楚地揭示了硅羟基与Zr4+离子反应的作用。中心为3 514 cm-1波数的弱特征峰表示巢穴硅羟基基团。而3 740 cm-1的末端硅烷醇基基团和3 514 cm-1处的巢穴硅羟基基团强度的降低,说明样品的缺陷位点的减少,材料自身的疏水性增强,有利于有机底物分子的可及性,更容易与催化剂的活性位和孔道间作用,促进催化反应的进行。在约3 780 cm-1波数的FT-IR 光谱没有存在与Zr-OH 基团对应的波数,这是绝大多数Zr4+离子进入到分子筛骨架的证据。

图6 真空条件下催化剂的羟基伸缩振动(左)和吡啶吸附(右)的FTIR 光谱Fig.6 FTIR spectra of hydroxyl stretching vibrations(a)and pyridine adsorption(b)of catalysts under vacuum conditions

不同合成方法制备的Zr-HSZ分子筛催化剂在真空条件下记录了室温、150和400℃的红外光谱图,吸附水随着温度的提高而逐渐消失,沸石的其他峰强度也随之降低。当400℃处理60 min后,吸附水被全部去除,3 720 cm-1处的末端硅烷醇基基团逐渐变尖锐。样品在同等质量的条件下,Zr-HSZ-HC和Zr-HSZ-PM 固体酸催化剂3 514 cm-1波数处显示出一个小峰,说明矿化剂辅助原位水热合成和微波辅助合成的方法能让催化剂暴露更多的缺陷位。而Zr-HSZ-H 和Zr-HSZ-PH 样品3 686 cm-1波数处显示的相邻的硅羟基基团是由于结晶度较差和PI模板二次结晶刻蚀所造成的[20]。Zr-HSZ-HC和Zr-HSZ-PM 固体酸催化剂在3 720 cm-1波数处的振动峰强度最高,说明样品具有更多的外比表面积,暴露MWW 纳米片上更多的羟基。如图6(b)所示,在1 610、1 598、1 578和1 445 cm-1处的吸收峰表明在Lewis酸性位点上存在吸附的吡啶。根据文献报道在1 445和1 610 cm-1处的吸收峰的强度表明Lewis酸度的多少,吸收峰的强度随着路易斯酸强度的增加而增加,且在真空环境下加热后,信号的强度也持续保持不变。不同方法合成的材料主要都是以L酸为主[21-22]。

2.2 催化性能

图7(748页)给出不同合成方法合成的Zr-HSZ 分子筛固体酸催化剂在β-蒎烯和多聚甲醛的Prins缩合反应中的性能。反应活性最高的是微波辅助合成法合成的催化剂Zr-HSZ-PM,最优条件下(β-蒎烯/多聚甲醛=1∶2,90℃温度下反应3 h),β-蒎烯的转化率为95.7%,诺卜醇的选择性为93.9%,这说明高比表面积的Zr-HSZ-PM 分子筛的Lewis酸性位点可以有效地催化反应。样品对β-蒎烯和多聚甲醛的Prins缩合反应仅需要3 h的反应时间就能高效地催化反应,这归功于HSZ分子筛特殊的片层结构能够使得底物分子高效地传质和扩散;片层堆叠的空腔结构能比拟微米反应器,使得腔壁活性位能高效地催化反应的发生;富含表面羟基的MWW 片层结构能有效地与引入的Zr物种发生硅烷基化反应生成高分散孤立Zr4op+en活性位。浸渍法合成的Zr-HSZ-Im 分子筛的β-蒎烯的转化率为95.7%,诺卜醇的选择性为84.7%。B酸的存在导致了反应异构化的干扰,使得β-蒎烯转化为α-蒎烯、莰烯、柠檬烯。传统原位水热合成的样品Zr-HSZ-H 的催化活性最低,β-蒎烯的转化率为56.5%,诺卜醇的选择性为81.2%,主要由于引入的Zr原子对分子筛样品结晶度和比表面积的影响所致。我们利用甲醇洗涤和空气气氛下550℃高温焙烧20 min对催化剂进行再生,最优催化活性的Zr-HSZ-PM 经过16次循环反应后β-蒎烯的转化率降低为67.6%,诺卜醇的选择性降为92.7%,Zr-HSZ-Im 样品经过16次循环反应后也得到了衰减(β-蒎烯的转化率为50.2%,诺卜醇的选择性降为91.5%)。矿化剂辅助原位水热合成的样品Zr-HSZ-HC的初始β-蒎烯转化率为93.2%,诺卜醇的选择性96.0%,经过16次循环反应后依然保持优异的催化活性(β-蒎烯的转化率为91.9%,诺卜醇的选择性为94.6%)。重要的是反应滤液中没有检测到Zr4+离子,说明通过矿化剂辅助原位水热构筑的分子筛固体催化剂Zr-HSZ-HC具有优良的循环使用稳定性。

图7 不同催化剂对制备诺卜醇的影响和循环使用效果Fig.7 Influence of different catalysts on the preparation of nopol

3 结论

采用原位转动水热合成法(传统和矿化剂辅助)和后合成法(离子交换、浸渍、微波辅助、二次晶化)6种不同的方法合成了Zr-HSZ分子筛催化剂,对其表面酸性和物化性能进行了表征。催化剂在β-蒎烯和多聚甲醛Prins缩合反应中表现出的高效性归因于HSZ分子筛外壳上交错-共生-生长的MWW 纳米片,以及无序的交错堆积而形成的多级孔结构和中空的空腔。这两个关键因素使得不同方法合成的样品都能有效地使引入的Zr原子形成高暴露的活性位点。为多级孔结构HSZ沸石分子筛的高效酸性位点的构建提供了一定的参考价值。