线-面结合的结构面粗糙系数经验计算方法

2023-01-30安宏磊任贤达邓志颖

范 祥,安宏磊,包 含,任贤达,邓志颖,吴 睿

(1.长安大学公路学院,陕西 西安 710064;2.中交第一公路勘察设计研究院有限公司,陕西 西安 710075)

天然岩体有独特的地质构造特征[1],由岩块和结构面组成,结构面的存在破坏了岩体结构的完整性和连续性。研究发现[2−3],岩体的抗剪能力很大程度上决定于结构面的粗糙程度。因此,对结构面粗糙度的研究,在预测岩体的抗剪强度上有十分重要的意义。

几十年来,含结构面岩样的室内试验被大量开展。Barton[2]较早对含有结构面的岩石试样进行了直剪试验,得到了应用较为广泛的结构面剪切强度公式,并总结了10条长度为10 cm的标准剖面曲线,以节理粗糙度系数(Joint Roughness Coefficient,JRC)定义这10条剖面线的粗糙程度。目前,在工程应用中,大多采用将结构面与10条剖面线进行比对并确定JRC数值,进而预测抗剪强度的方法,但是该方法受主观因素影响较大。为了克服主观性的影响,即定量确定JRC数值,国内外学者进行了较多探索,其中应用最多的是提取剖面曲线的几何统计参数,如坡度均方根(Z2)、结构函数(SF)等,建立其与JRC值之间的关系。如:肖维民等[4]研究了岩石节理JRC值的计算方法,发现不同剪切方向下节理剖面线JRC值的函数形式不同;陈世江等[5]应用图像处理技术,进一步提出了用(Z2,SI)和(SF,SI)评估JRC的方法,其中SI为不同采样间隔;Yu等[6]考虑不同采样间隔对JRC数值的影响,建立了不同采样间隔下Z2、SF等统计参数与JRC的关系,但其简陋的测量手段导致存在一定的设备误差。为了减小设备误差,Grasselli等[7]利用数字软件对10条剖面线进行重建,分别建立了0.5 mm与1 mm采样间隔下JRC与Z2的关系,为定量计算JRC提供了一定的参考。孙辅庭等[8]以10条标准剖面线为研究对象,分析了平均倾斜角(iave)、Z2、SF、轮廓指数(Rp)4个粗糙度统计参数与剖面线离散间距的关系,并用幂函数对统计参数与离散间距的关系进行拟合,得到了独立于离散间距的粗糙度幂参数。班力壬等[9]对同一剪切方向上长方体微凸体的计算高度进行平均,提出了一个新的描述形貌面粗糙度的指标c。

为了更加全面地描述岩体结构面的整体形态特征,部分学者开始应用三维激光扫描仪,将结构面形貌特征的研究从二维过渡到三维。利用非接触式形貌扫描仪,Grasselli等[10]发现只有面向剪切方向坡度角为正的结构面时,微元才对剪切强度产生贡献,并定义了最大可能面积比、结构面平均倾角等三维参数。陈曦等[11]基于Grasselli模型提出一个新的岩石节理三维粗糙度指标。Tang等[12]提出了光亮面积百分比(BAP)来描述结构面粗糙度。蔡毅等[13]将结构面粗糙度评价指标与其力学性质建立联系,提出描述结构面三维粗糙程度的新指标IPAP。但类似三维指标计算过程运用高新技术较多,提取过程较为复杂。

综上所述,众多学者从二维或三维角度对结构面粗糙度进行了一系列研究,但仍有一定不足。从二维角度看,统计参数是一种描述不规则曲线形态特征的较好方法。然而,许多统计参数的研究都是基于标准剖面线,而现实中结构面的形态各异,标准剖面线虽然一定程度上能提供参考,但不能全部概括。而从三维角度分析结构面粗糙度,相关参数计算复杂,运用困难。因此,如何全面地评估结构面粗糙程度,以及提高相关参数的计算效率,是亟需解决的问题。

本文利用“巴西劈裂”的方式制备天然结构面,运用非接触式激光扫描仪及三维重构技术,基于“点动成线、线动成面”的思想,从“点-线-面”3个角度全面分析结构面的形态特征,并利用数据处理软件,分析JRC数值与剖面比、JRC均值与面积比的相关关系。同时,为定量计算结构面JRC均值提供一种经验计算方法。

1 试验及数据处理方法

1.1 结构面制作

采用长150 mm、宽150 mm、高200 mm的花岗岩岩块,利用“巴西劈裂”方式制作具有结构面的花岗岩试样(图1),制作步骤如下:

图1 结构面制作流程Fig.1 Preparation procedure of structural planes

(1)对花岗岩试样进行预处理,画出劈裂基准线,方便对正钢条位置;

(2)将钢条用透明胶带粘在预画线处,本次劈裂钢条使用的是304不锈钢圆棒;

(3)利用较小的加载速度,使加载装置与垫板接触,之后用恒定的加载速率,将试样劈裂,得到具有结构面的试样。

本次共劈裂10组花岗岩试样,分别记为S1——S10,规定剪切正向为X轴正方向,并用记号笔做标记。图2展示试样S3劈裂后的形貌及规定的研究正方向。

图2 结构面试样Fig.2 Samples of structural planes

1.2 点云数据处理

利用三维高精度扫描仪扫描试样的结构面,得到结构面的点云数据;并利用逆向软件Geomagic Design X对点云数据进行降噪及杂点消除(对导入的点云数据进行预处理,消除重复点及明显离群的点)、对齐坐标(将预处理的点云数据统一坐标系)以及终处理,得到结构面扫描图(图3)。

图3 结构面扫描图Fig.3 Scanning images of structural planes

对处理过的点云数据进行三维重构,用软件的断面功能对结构面剖面线进行提取。为了避免取单一剖面线可能产生的偶然性和离散性结果及取多个剖面线重复分析带来的冗繁性[14],本文以X轴正方向为剖面线截取方向,在Y轴正方向上每隔1 cm取一条断面剖面线分析其起伏形态。所取剖面线方式及形态特征投影如图4所示。

图4 剖面线形态特征Fig.4 Morphological characteristic of profiles

1.3 参数提取

利用Z2求得剖面线的JRC值进行相关研究。研究表明[6,14−16],不同采样间隔(Δx)会影响Z2的数值,最终影响JRC值。Z2的计算公式如式(1)(2)所示[6]:

式中:x、z——采样方向/mm;

L——剖面线长度/mm;

M——采样点数目;

xi(zi)——采样点坐标值/mm。

式(1)(2)分别为Z2的积分、离散形式。采用式(2)对剖面线进行计算,可以得到相应参数值。

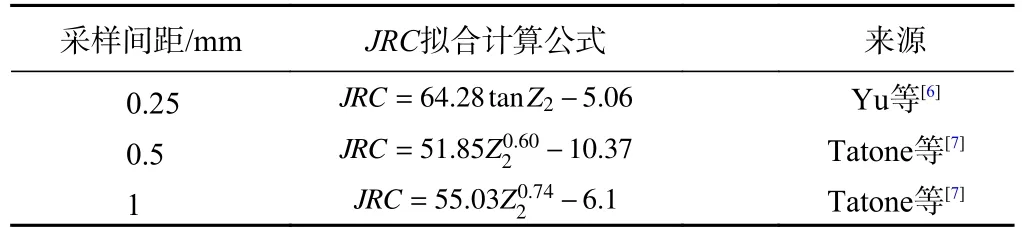

宋磊博等[14]建议一般情况下岩石自然结构面三维扫描的采样间隔取为0.5 mm。陈曦等[17]发现节理形貌表征存在采样点距效应。考虑到采样间隔对Z2的影响,避免只取一种间距的随机性和多种间距的冗繁性,提取剖面线的点云数据后,沿研究方向以0.25,0.5,1.0 mm作为采样间距,对剖面线进行重采样。借助数据处理软件,利用采得的坐标数据并依据已有的经验拟合公式,计算每条剖面线在不同采样间隔下的JRC值(表1)。

表1 拟合公式表Table 1 Table of fitting formulas

2 数据分析

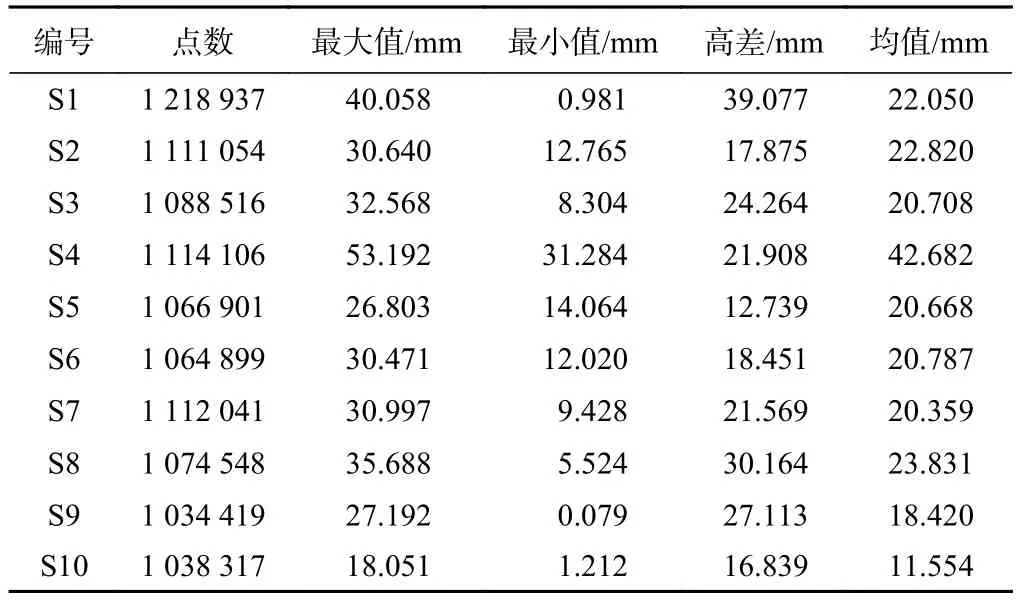

2.1 劈裂结构面点云数据分析

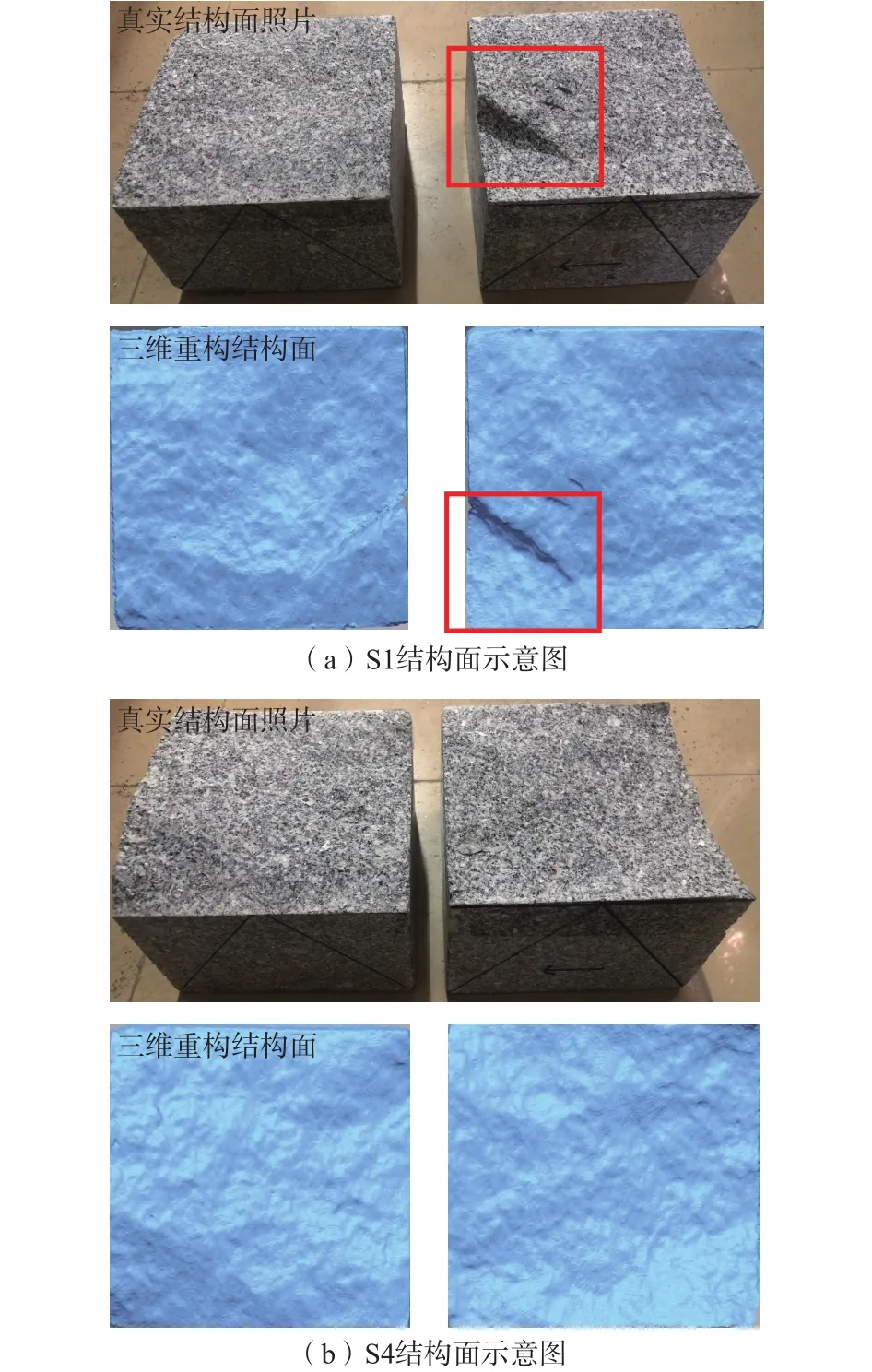

点云是反映结构面形态最直接的数据形式,经过扫描,每个结构面上的点可达到1×106个以上。对点云进行三维重构,与真实结构面进行对比,较好地复刻了结构面的形态特征(图5)。

图5 结构面示意图Fig.5 Diagram of structural planes

观察结构面的表面形态特征,可以明显看到结构面某些位置较为“凸起、凹陷”。岩体发生剪切破坏时,结构面提供抗剪能力的主要是这些“凸起、凹陷”部分。发生剪切变形时,表现为“凸起剪断”或者“爬坡”。如果凸起较高,可以认为岩体上下盘“咬合”较好。忽略凸起宽度的影响,从结构面整体来看,如果结构面扫描点中高于或低于平均高差的点云数占比较大,一定程度上可以认为该结构面起伏较大,相互咬合较为紧密,可以贡献较大的抗剪能力。本次劈裂试样点云数据的相关统计参量见表2。以试样S1和S4为例进行阐述,并取1 mm为分布间隔,建立试样每个高度区间点数的柱状图,见图6。

表2 点云数据统计表Table 2 Statistical table of point cloud data

图6 点数柱状图Fig.6 Histograms of points

以均值高度为基准,上下扩展5 mm作为“均值区间”,其余区间为“非均值区间”。试样S1处于非均值区间的点数占比高达67.7%,从数值上看,结构面应该起伏较大,该结果与S1的真实结构面照片及三维重构结果面一致:从图5(a)中可以看出,该试样结构面表面凹凸非常明显,用红色线框圈出的部分较为“凹凸不平”。同样的,试样S4处于非均值区间的点数占比为16.35%,试样表面远比S1平缓,如图5(b)所示。

因此,采用点云分布频率可以初步分析结构面粗糙度情况,即通过研究处于非均值区间的点云占比,初步对结构面粗糙度进行评估。但是,这种分析只是一维角度的定性分析。

2.2 剖面线JRC数值计算

以S4为例,基于“点动成线”的思想,通过分析剖面线,对结构面粗糙度进行定量分析

由于采用“巴西劈裂”的方法制作结构面,试样上下盘完全耦合,因此仅对试样下盘剖面线进行研究。将剖面线沿着Y轴正方向,从1到15进行编号,将每条剖面线进行等间距重采样。利用表1中的公式求得每条剖面线不同采样间距下对应的JRC数值(图7)。从图7可以看出,一个完整的天然结构面,其不连续性较为明显,而且其JRC数值集中分布在某个范围内,单纯以一条剖面线来衡量结构面粗糙度局限性较强。以0.5 mm采样间隔来看,JRC≥8占比为66.7%,其中在[8, 10]区间占比为53.3%,出现这种现象的主要原因是,花岗岩作为极硬岩,相对来说较为均质,在劈裂时不会出现特别明显的破裂、掉块,所以JRC数值在某个区间内分布比较集中。

图7 JRC数值Fig.7 Values of JRC

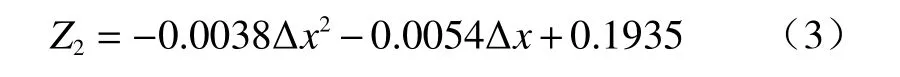

无论采取何种取样间隔,JRC数值的分布情况基本一致,仅仅有数值上的差异。在统计其他9个试样时也出现了同样的状况。而且,随着采样间隔的增加,JRC数值呈现出增大的趋势,这可能与选择的经验公式有关。研究表明[14],随着采样间距的增大,Z2呈减小的趋势,且有式(3)的函数关系。通过计算,0.25,0.5,1 mm 采样间隔下,JRC数值分别为 7.16,8.75,9.64,但是增加幅度不大,均不超过2。

通过对剖面线的提取及JRC数值计算可知,只用一条二维线段衡量一个完整结构面的粗糙度,显然不够全面。但是断面剖面线相比于点云分布频率,可以定量评价结构面粗糙度,与点数据相比更直观。

2.3 剖面比与JRC数值关系

2.2节中的JRC数值,使用Z2进行计算,其计算过程有累加、平方、开方,较为复杂。如果找到一个更加简便的方式计算JRC数值,可以加快结构面粗糙度评估过程。图8为0.5 mm采样间隔下的2条剖面线及JRC数值,并且,为了避免曲线重合,将2号剖面线的Z值整体增加20 mm,达到整体向上移动的目的。观察图8中剖面线的形态特征,可以直观的看到,剖面线起伏程度越大,对应的JRC数值就越大,其实际长度也越大。如果以一个无量纲参数“剖面比”来计算JRC数值,就可以减少利用Z2进行计算时的工作量。

图8 剖面线对比图Fig.8 Comparison of section profiles

有些学者提出过类似概念,如汤庆浩等[18]提出的剖面长度比,李化等[19]提出的相对起伏度和伸长率。但是他们的研究成果都是基于标准剖面线,并不是天然结构面的断面剖面线。为了克服标准剖面线的单一性,本文利用制作的结构面将此概念重新量化分析,提取每一条剖面线的实际长度(Lt)与基准线长度(L0),利用式(4)计算对应的剖面比(λ)。同时,利用表1提到的经验拟合公式,计算每条剖面线对应的JRC数值,建立JRC数值与剖面比的近似关系。

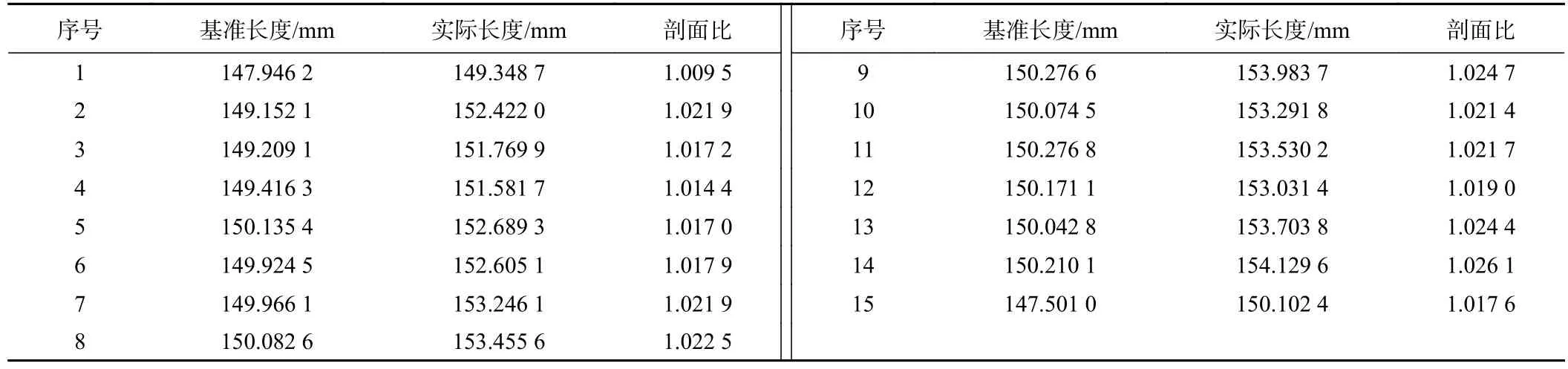

以S4为例,分别测量每条剖面线的实际长度与基准线长度,并计算出剖面比,统计结果见表3。分别建立剖面比与不同采样间距下JRC值的散点图,如图9所示。根据图9,JRC数值基本随着剖面比的增大而增大,且在某一个区间较为集中。拟合JRC值与剖面比的关系,发现JRC值与剖面比呈二次函数关系,且随着采样间隔的增加,拟合效果逐渐变差。该现象与剖面线的细节处理有关,采样间隔越大,单位间隔段内忽略的起伏程度越多;Z2是累加的数值,经过迭代计算后,误差会被放大,导致采样间隔越大,拟合效果越差。通过拟合曲线可以发现0.25 mm与0.5 mm的采样间隔下,剖面比与JRC相关性较好,可以作为计算真实岩块剖面线JRC数值的方法。

表3 S4试样剖面比统计表Table 3 Statistical table of profile ratio of sample S4

图9 JRC数值与剖面比关系Fig.9 Relation between JRC and profile ratio

2.4 JRC均值与面积比之间的关系

剖面线只是从二维角度分析结构面粗糙度,完整的结构面具有凹凸不平的表面,全面分析结构面粗糙度情况才能更好的预测结构面的抗剪强度。研究试样每条剖面线JRC数值及观察结构面表面,发现试样呈现出有起伏但总体较为平坦的特征。以JRC数值来看,表现出大部分数值集中在某个区间,如试样S4,其超过半数的JRC数值分布在[8, 10]。基于此,同时结合“线动成面”的思想引入面积比的概念,研究面积比与JRC均值之间的关系。

Belem等[20]提出利用表面粗糙度系数Rs(本文称为面积比)描述结构面粗糙度,计算方法见式(5)。该系数采用的是结构面越粗糙,其真实面积(At)就会远大于投影面积(As)的思想。

利用劈裂的结构面研究面积比对结构面粗糙度的反映程度。理论上As应为22 500 mm2,但考虑到试样加工的精度误差和点云数据处理时边缘杂点消除的误差,在处理点云数据时以“结构面尽可能保留完整”为原则,建立基准矩形框,圈出要保留的点云数据,删除矩形框外的杂点,将结构面边长控制在145~150 mm之间,尽可能使边界“平直”,以方便计算。因此每个结构面的基准面积并不一样,最终统计数据见表4。

表4 试样面积比Table 4 Area ratios of samples

利用式(6)计算JRC均值(η),对数据进行分析,可以看出面积比与JRC均值存在二次函数关系(图10)。以R2值衡量相关性,当采样间距为0.5 mm时,相关性最高,拟合度“较优”。分析JRC均值与面积比的关系,一定程度上可以认为面积比可以较好地评价结构面粗糙度。

图10 JRC均值与面积比关系Fig.10 Relation between mean JRC value and area ratio

式中: ηJRCi——第i条剖面线的JRC值;

N——剖面线总条数。

3 JRC均值的计算方法

通过第2节的分析,剖面比与面积比可以分别从二维与三维的角度定量分析结构面粗糙度,但是单独一种分析手段有其局限性。如果将剖面比与面积比相结合,共同计算结构面JRC均值,可以更加全面、定量地分析结构面的粗糙度。因此,对试样结构面平均剖面比、面积比、JRC均值进行统计(表5)。

表5 试样数据统计Table 5 Statistical data of the tested samples

通过前文分析,采样间隔0.5 mm时,JRC数值与剖面比、面积比均有较好的相关关系,故采用0.5 mm作为采样间隔进行研究。通过数据处理软件对JRC均值、平均剖面比及面积比进行分析,利用其中的二元函数拟合功能,建立JRC均值与面积比、剖面比的二元回归方程,如式(7)所示。拟合结果见图11,R2值为0.96,有较好的相关关系。

图11 JRC均值与剖面比、面积比的函数关系Fig.11 Mathematical relation of mean JRC value with profile ratio and area ratio

式(7)建立了结构面JRC均值与剖面比、面积比的二元函数关系,一定程度上弥补了单独采用一种手段评价结构面粗糙度的局限性,具有较好的应用前景。

4 结论

(1)克服了以10条标准剖面线为研究对象的局限性。综合分析结构面剖面线的剖面比与JRC数值、结构面面积比与JRC均值的关系后发现,以三维扫描方式研究结构面粗糙度时的“较优”采样间距为0.5 mm。

(2)提供一种“点-线-面”多角度分析结构面粗糙度的思路。点云分布频率可以初步描述结构面粗糙度。通过研究剖面比、面积比与JRC的关系,发现剖面比与JRC数值、面积比与JRC均值皆存在二次函数关系,可以作为一种定量反映结构面粗糙度情况的手段。

(3)通过数据处理软件,建立了结构面JRC均值与平均剖面比、面积比的经验计算公式,克服了单独采用其中一种手段评价结构面粗糙度的局限性。为计算结构面JRC均值提供了一种多角度结合考虑的计算方法。