离心泵转轮内流动特性及磨损数值预测

2023-01-30齐敦哲宋希杰沈玉彬杜立普王正伟

齐敦哲,宋希杰,沈玉彬,邹 璇,杜立普,王正伟

(1.宁夏水利工程建设中心,宁夏 银川 751400;2.清华大学 水沙科学与水利水电工程国家重点实验室 能源与动力工程系,北京 100084)

0 引言

我国黄河是世界上含沙量最大的河流之一,沿线修建了大量的取水泵站。河流中泥沙颗粒的流动会给水泵带来很大的磨损问题(如:磨损、侵蚀、腐蚀、疲劳开裂等)[1-3]。磨损是指由于固体表面与接触物质之间的相对运动而对固体表面造成的损伤[4,5]。磨损问题一般取决于颗粒的浓度、硬度、大小和形状以及流速[6]。

目前已有大量文献对离心泵内的固液两相流进行了研究分析,并对离心泵过流部件的磨损破坏进行了深入研究。许洪元等[7]研究了离心泵叶轮中固体颗粒运动规律结果表明,叶轮的转速和叶片角对颗粒运动均有明显影响。刘娟[8]通过对固液流场中的颗粒轨迹进行追踪,发现颗粒的属性和叶轮转速对粒子与壁面的碰撞过程有重要的影响。钱忠东[9]研究了叶片进口边形状对水泵磨损的影响,发现叶片磨损强度与流速及冲击角度有关。

对于固液两相流的数值模拟研究,之前研究者较多采用Mixture 模型对两相流泵进行模拟[10]。近年来,采用Particle 模型模拟固液两相流动的研究文献较多,其方法可以解决大多数复杂固液二相流的问题,尤其是解决离散的固体颗粒流动。颗粒轨道模型是把颗粒当作离散相,把液体当作连续相,并且在拉格朗日坐标系中计算颗粒运动,而在欧拉坐标系中计算连续相运动,然后将大量颗粒进行统计得到颗粒运动的宏观轨迹。用拉格朗日方法计算颗粒可以得到任一轨迹上颗粒运动的速度[11]。为保证预测侵蚀率的可靠性,先后形成了不同的侵蚀率预测模型。已有文献说明Tabakoff 磨损模型的计算结果更准确[12]。由于旋转机械流动的复杂性及沿黄泵站含沙特性,针对原型双吸式离心泵的磨损研究还相对较少。本文重点研究不同流量工况下双吸离心泵叶轮内粒子的运动轨迹及磨损分布规律。本研究有助于揭示磨蚀的机理,解决工程上磨蚀破坏的问题。

1 数值计算

1.1 几何模型与计算区域

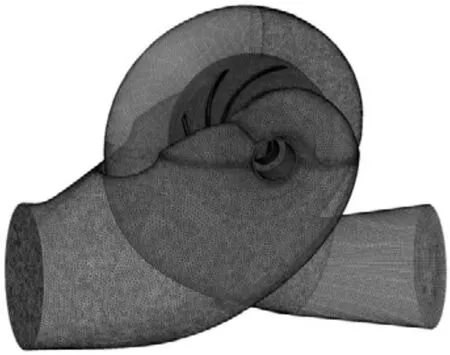

本文的研究对象为单级双吸离心泵,整个计算模型包括进水管、水泵和出水管三部分,如图1 所示,主要分析段为水泵部分。主要参数:额定流量3.083 m3/s,额定扬程H=50 m,额定效率ηr=86%,转速n=490 r/min,叶片数zb=16,叶轮直径D=1 275 mm。利用workbench 对计算模型进行网划分,选用非结构化网格和结构化网格混合剖分,如图2,并进行网格无关性检查,如图3 所示,当网格数为421 万时,扬程的变化在1.8%以内,因此最终选定网格数为421万个。

图1 计算模型Fig.1 Calculation model

图2 计算模型网格Fig.2 Calculation model grid

1.2 连续相的控制方程

本文中连续相计算方法采用欧拉法,控制方程遵循流体力学中的质量守恒定律、能量守恒定律和动量守恒定律。但是在水泵中水流为常温水,忽略热量交换,因此忽略能量守恒定律,只需遵循质量守恒定律和动量守恒定律。

质量守恒方程:

动量方程:

式中:ρ为流体密度;ui、uj为流体在i、j方向上的速度分量;p为时均压力;μ流体的运动黏性系数;xi、xj为空间坐标分量。

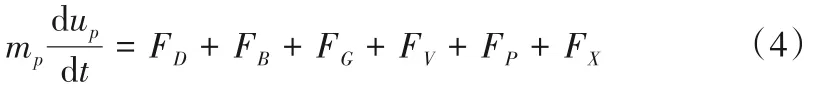

1.3 离散相的控制方程

1.3.1 粒子模型

在拉格朗日框架中,当颗粒在液体中运动时,颗粒所受到的作用力来自于颗粒与流体的速度差[12]。颗粒主要受到的力有重力、阻力、虚拟质量力、压力梯度力、Basset 力、Saffman 力、Magnus力等。

式中:t为时间;mp为颗粒质量;up为颗粒运动速度;FD为阻力;FB为Basset力;FG为重力;FV为虚拟质量力;FP为压力梯度力;FX为其他为考虑的外力总和。

由于流场中颗粒浓度较小,水泵内连续相的流体速度较大,连续相和离散相之间具有较大的密度差,因此,可以忽略固体颗粒受到的虚拟质量力、压力梯度力、Basset 力、Saffman 力和magnus力。

1.3.2 磨损模型方程

采用ANSYS CFX进行计算,计算流场所用模型为颗粒轨道模型,计算模型耦合方式采用单向耦合方式。其中预测磨损所用的模型为Tabakoff 磨损模型。预测磨损所用的Tabakoff 磨损模型是依据颗粒速度、碰撞角度对靶材磨损的影响得出的经验与半经验磨损模型。其公式为:

式中:E是无量纲侵蚀质量;k1、k12为模型常数;Vp是颗粒冲击速度,m/s;γ是冲击角度;f(γ)是撞击角的无量纲函数;V1、V2、V3为颗粒碰撞速度参数。

可把式(4)分为两部分:第1 项为颗粒小角度切削损伤,即为颗粒对展性材料的破坏机理;第2 项为颗粒法向速度对靶材的侵蚀损伤,正比于速度的4次方,即为颗粒对脆性材料的破坏机理。

1.4 计算设置

计算域的进口采用总压进口条件,并假定进口处颗粒体积分数均匀分布;出口采用总质量流量速率条件;过流部件内与液体相接触的壁面,对于流体相采用无滑移壁面条件,对于固体颗粒相采用自由滑移壁面条件,壁面附近采用标准壁面函数,对于转轮旋转部件的动静交界面设置为Frozen Rotor。湍流模型采用SSTk-ω模型。求解采用高精度差分格式和方根RMS残差格式,求解精度设为10-5。

1.5 计算方案及可靠性验证

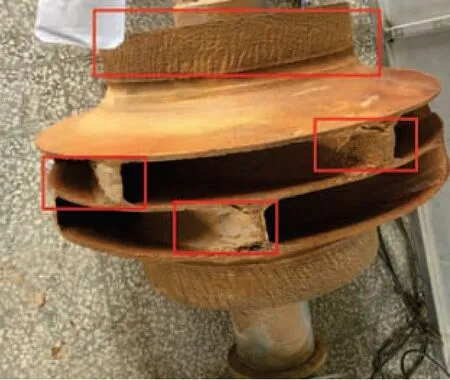

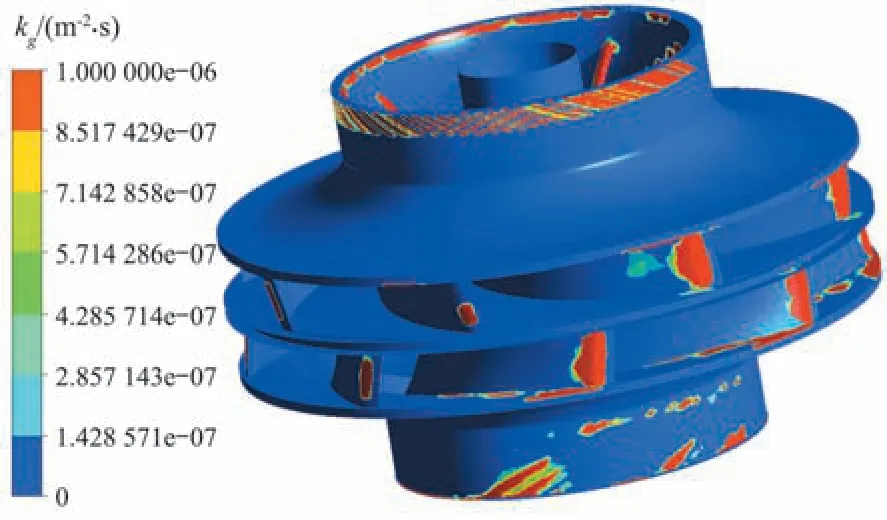

针对不同流量和不同浓度下粒子运动情况进行分析。在CFX 设置中设定颗粒离散项为稀相,颗粒间不考虑相互碰撞。颗粒与固体边壁碰撞时为完全弹性碰撞,不考虑能量损失。根据进口直径和粒子粒径,进口射流粒子数为12万。由于水泵材质为不锈钢材质,因此本文计算中转轮材料为不锈钢。粒子采用自定义的粒子模型,粒子浓度为2 300 kg/m3。根据流量计算进口水流初始速度,粒子初始速度选择与水流流速一致。计算工况选择0.25Qd、Qd和1.27Qd三个典型工况下转轮内的流动特性和磨损特性进行分析,计算泥沙浓度为15 kg/m3,颗粒粒径0.025 mm。图4 为黄河泵站水泵机组磨损实物图。图5 为计算获得的磨损率分布图。实际上,水泵磨损是由于长期受到不同因素产生的破坏结果。而数值模拟是一种理想的方法,计算的是一种特定条件下的磨损预测,计算预测的磨损结果难免存在一定的误差。整体上,数值模拟预测的前盖板壁面、叶片出口压力面的磨损位置、磨损形态与工程现场水泵转轮磨损特征吻合。

图4 磨损实物图Fig.4 Physical diagram of wear

图5 磨损计算Fig.5 Wear calculation

2 计算结果讨论

2.1 流量对粒子运动的影响

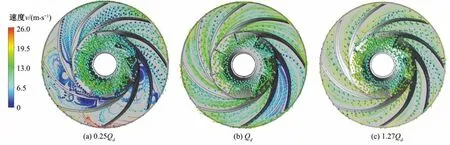

图6 为粒子质量浓度为15 kg/m3时不同工况下转轮盖板表面的流态分布及粒子分布。小流量工况下转轮内的流态最差,多处位置存在不同程度的漩涡和脱流导致的二次流。叶片通道内存在的多尺度漩涡流动堵塞了叶片通道,并且漩涡边界与叶片交接位置速度为高速区,漩涡携带的粒子与壁面多次的摩擦。随着流量的增大转轮内流态均匀性明显提高,在Qd和1.27Qd两个流量工况下水流平顺的在叶片通道内流动,未存在漩涡。小流量工况下转轮内粒子分布不均匀,随着流量的增大,整体上叶轮内粒子分布均匀度增加,但是,不同叶片通道内的粒子数和粒子相对速度差异很大。在叶轮进口粒子浓度分布最大,与转轮进口接触数量最大。在非额定工况下转轮出口尾缘处粒子速度最大,不同流量工况下转轮内的粒子分布规律与流态变化规律一致,说明流量工况对粒子的运动特性影响很大。

图6 不同工况下转轮内流态及粒子分布Fig.6 Flow pattern in runner under different working conditions

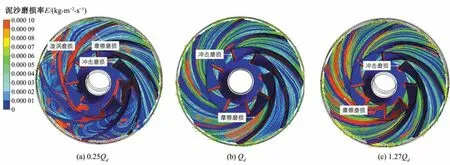

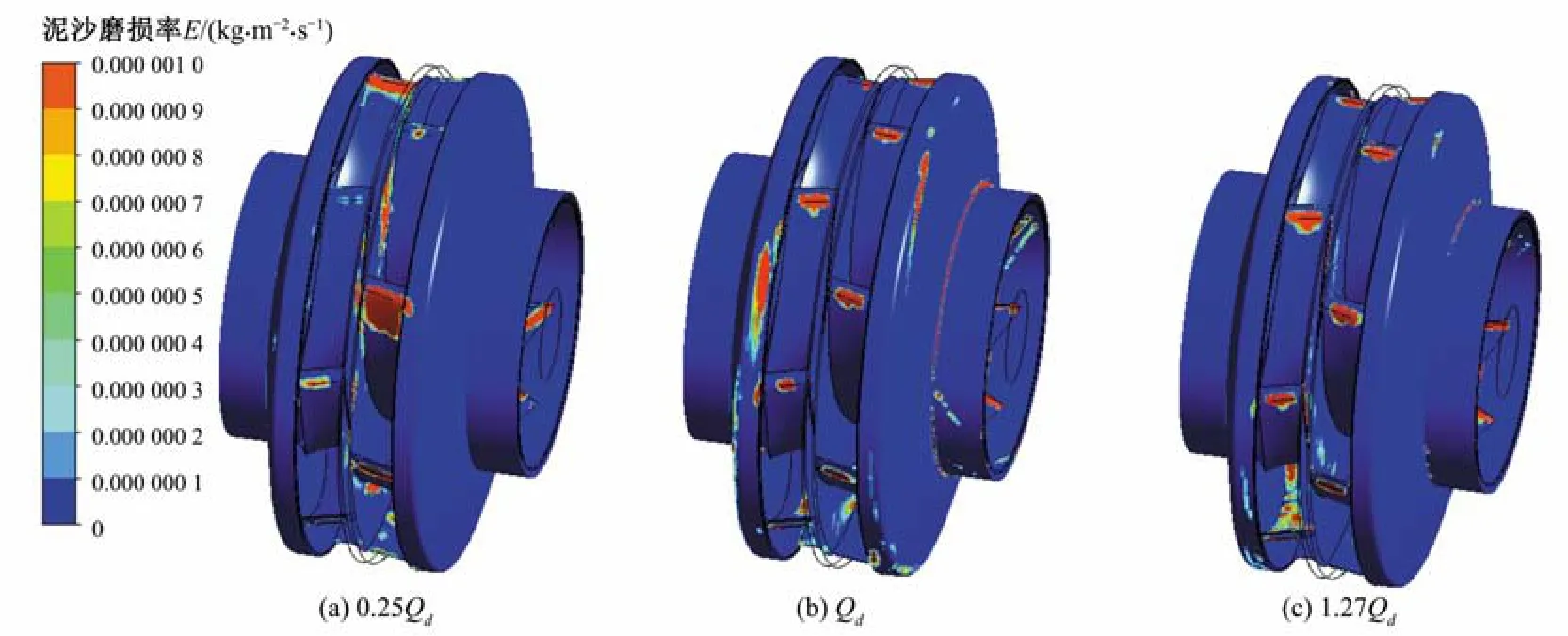

2.2 流量对壁面普遍磨损的影响

图7 和图8 为质量浓度为15 kg/m3时不同工况下转轮内磨损分布。双吸离心泵两侧叶片和盖板磨损分布和磨损量呈不对称分布。不同流量工况下的磨损位置明显不同,与粒子的分布位置和运动轨迹有直接的关系,说明流量工况直接影响转轮内的磨损位置。小流量工况下双吸离心泵内磨损主要有入流冲击磨损、叶片通道内摩擦磨损、漩涡磨损和叶片头部冲击磨损。随着流量增大,入流逐渐均匀,入流冲击磨损和漩涡磨损消失,转轮内磨损主要为叶片通道内摩擦磨损和叶片头部冲击磨损。并且随着流量的增大叶片通道内的磨损范围逐渐增多,整体上额定工况下转轮内的磨损特性最优。流量越大粒子分布越均匀,对后盖板和叶片通道壁面磨损程度越小,但叶轮进口粒子浓度更大,相对速度增加,叶片头部的磨损强度增加。

图7 不同工况下后盖板磨损分布Fig.7 Wear distribution of rear cover plate under different working conditions

图8 不同工况下叶轮内磨损分布Fig.8 Wear distribution in impeller under different working conditions

通过分析可知不同流量工况下叶片壁面和后盖板壁面均存在磨损,属于流动造成的普遍磨损。小流量工况下会存在漩涡导致的局部磨损,漩涡造成的局部磨损以摩擦磨损为主。定量分析不同流量工况下转轮内叶片和轮毂壁面的总磨损率变化规律。

2.3 转轮内局部磨损

本节重点分析漩涡和二次流产生的局部磨损。图9为采用Q准则显示双吸离心泵内三维漩涡结构。结合前面分析可知由于转轮叶片通道内的不均匀流速分布,导致转轮内产生附在后盖板的附壁涡和沿叶片通道的流道涡。流道涡对颗粒轨迹有较大影响,增加了叶片压力面出口段浓度,在流道涡的影响下,叶轮出口段压力面的颗粒浓度增大,加剧了该区域的磨损。局部附壁涡携带粒子对局部漩涡区壁面摩擦,加剧局部的摩擦磨损。小流量工况下叶轮内主流流速相对较低,导致转轮内产生二次回流。由于叶片通道内存在二次回流,颗粒更容易与载流分离。此外,随着局部速度的提高,粒子的也会加速较高的局部速度下,粒子也会加速。这两个因素导致较高的冲击速度和撞击叶片和后盖板壁面的粒子数量,进而导致壁面产生条状的侵蚀。此外,由于与后盖板壳体相比,叶片表面附近的速度和旋流强度更高,颗粒更容易冲击叶片表面,从而使叶片表面的非对称腐蚀更为明显。

图9 双吸离心泵内漩涡结构Fig.9 Vortex structure in double suction centrifugal pump

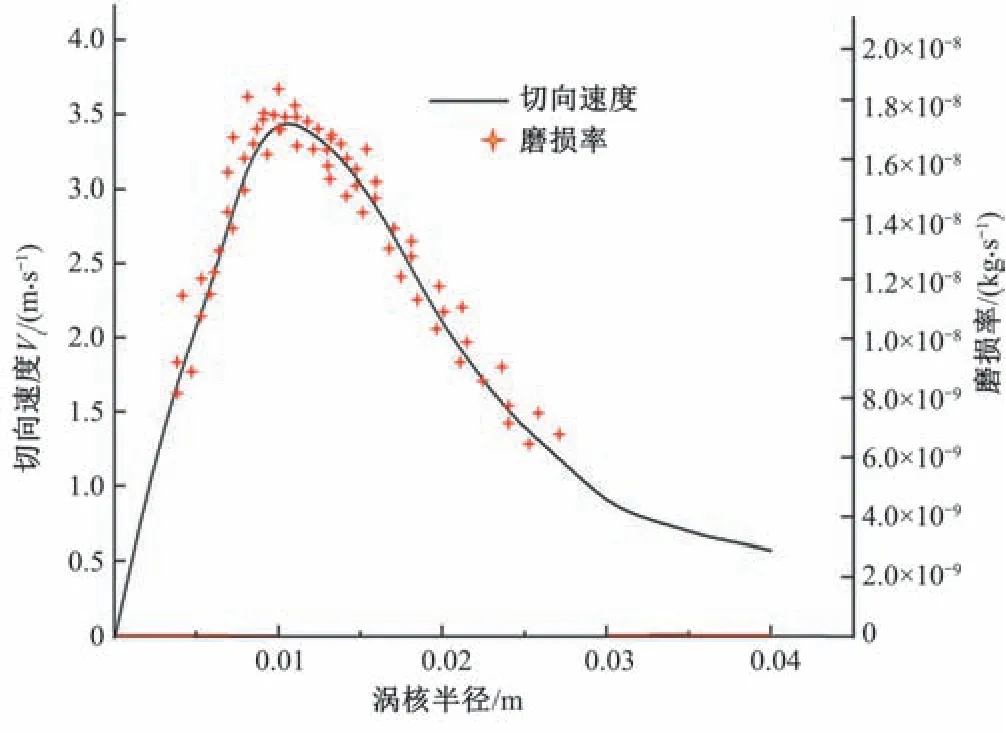

小流量工况下产生的漩涡磨损为局部磨损,漩涡旋转速度反映了漩涡旋转强度又反映了漩涡局部磨损程度。前面分析得到漩涡边界与壁面交界位置速度最大,采用磨损率与涡核半径之间的关系定量分析磨损率与漩涡之间的关联。图10 为涡核圆周速度及漩涡区壁面磨损率随涡核半径变化曲线。涡核圆周速度随涡核半径的增大而增大,涡核半径最大处圆周速度最大。表明涡核边界处产生的摩擦磨损程度最大,涡核中心附近粒子浓度低,粒子相对速度小,磨损率小。但是,漩涡在通道内不断移动,漩涡边界经过之处,会受到漩涡携带粒子的不均匀摩擦,造成局部磨损。漩涡区磨损率与漩涡涡核半径成正相关变化,涡核半径越大漩涡旋转速度越大,磨损率越高。

图10 涡核圆周速度及漩涡区壁面磨损率随涡核半径变化曲线Fig.10 Variation curve of vortex core circumferential velocity andvortex zone wall wear rate with vortex core radius

3 结论

(1)示了不同流量工况下转轮内的粒子运动规律和磨损特性。双吸离心泵内流动结构对水泵内的磨损很大。流量工况影响粒子的运动轨迹和粒子分布均匀性,粒子分布越不均匀磨损越严重,粒子相对速度越大,对壁面磨损越严重。

(2)双吸离心泵内磨损主要有入流冲击磨损、叶片通道内摩擦磨损、漩涡磨损和叶片头部冲击磨损。叶片壁面总磨损率与流量工况成正相关变化,随流量的增加而增加。随着流量增大,入流逐渐均匀,入流冲击磨损和漩涡磨损消失,转轮内磨损主要为叶片通道内摩擦磨损和叶片头部冲击磨损。

(3)转轮叶片通道内的不均匀流速分布,导致转轮内产生附在后盖板的附壁涡和沿叶片通道的流道涡。流道涡对颗粒轨迹有较大影响,增加了叶片压力面出口段浓度,在流道涡的影响下,叶轮出口段压力面的颗粒浓度增大,加剧了该区域的磨损。局部附壁涡携带粒子对局部漩涡区壁面摩擦,加剧局部的摩擦磨损。漩涡区磨损率与漩涡涡核半径成正相关变化,涡核半径越大漩涡旋转速度越大,磨损率越高。