自清洗网式过滤器排污系统数值模拟及结构优化

2023-01-30吴玉秀刘贞姬SeyedFarshidChini刘冬冬

吴玉秀,刘贞姬,谢 炎,Seyed Farshid Chini,刘冬冬

(1.新疆农业职业技术学院农业工程分院,新疆 昌吉 831100;2.石河子大学水利建筑工程学院,新疆 石河子 832000;3.School of Mechanical Engineering,College of Engineering,University of Tehran,Tehran 1417613131,Iran)

0 引言

在新疆,灌溉用水一般来自高山冰雪融水,导致灌溉水源中含有泥沙、漂浮物以及杂草等,会在不同程度上堵塞微灌系统,很大程度上降低微灌系统的使用寿命[1-3]。为了防止微灌系统的堵塞,需使用过滤器过滤灌溉水源中的泥沙杂质。网式过滤器中泥沙杂质会在滤网上积聚逐渐形成滤饼,增大过滤器水头损失,减少过水流量[4,5],而自清洗网式过滤器排污系统可以有效减少滤网上的泥沙杂质,提高过滤器运行效率。

目前,众多学者对网式过滤器试验和数值模拟等方面进行了大量研究。宗全利等[6]通过对过滤器进行堵塞试验,得到了滤饼层内外颗粒粒径分布规律以及滤网孔径与堵塞时间的关系,并建立了滤网内外压降与滤网厚度、滤网孔径、孔隙率等的定量关系式;苟欢欢[7]等通过试验分析了石塑混合、石英砂与PVC 塑料3 种介质的水力特性,发现PVC 塑料介质的水力性能优于石塑混合介质和石英砂介质水力性能;李盛宝等[8]通过对微灌多级复合网式过滤器进行浑水试验,发现过滤器进水流量和含沙量越大,过滤器发生堵塞的时间越短;王栋蕾等[9]运用Fluent流体软件对自动清洗结构进行流场分析,改变排沙管、吸管直径,使各个吸管的流量基本保持一致,优化了过滤器结构;陶洪飞等[10]以全自动网式过滤器为研究对象,对过滤器出水管角度进行结构优化,通过对优化后结构进行数值模拟,发现出水管与罐体夹角越小,过滤器内部流场和压强越均匀;周理强等[11]通过CFD-DEM 耦合数值模拟及试验方法探究了导流片对Y型网式过滤器的水力性能的影响。目前自清洗网式过滤器研究大多数是对现有既定的过滤器结构进行相关试验与数值模拟研究,而对于排污系统参数改变对过滤器排污性能影响的研究相对较少,并且对自清洗网式过滤器排污系统的模拟研究皆未考虑旋喷管对排污系统的影响。

通过对过滤器排污系统吸附吸力和旋喷动力进行理论分析确定影响排污效果的因素,应用数值模拟软件对排污系统进行数值模拟,通过分析排污系统压强云图和速度云图,探究不同参数对自清洗网式过滤器排污系统的影响,得到排污系统最优结构参数。

1 排污系统旋喷动力与吸附吸力理论分析

1.1 旋喷动力理论分析

1.1.1 当排污系统开始旋转前

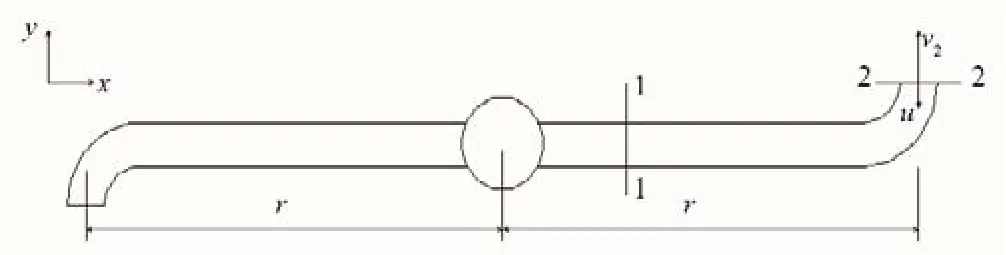

取1-1、2-2断面之间的流体为控制体,如图1所示。

图1 旋喷管计算示意图Fig.1 Schematic diagram of the calculation of the swirl nozzle

排污系统未旋转时,出流前的速度为0,则其速度变化为:

式中:V1为出流前速度,m/s;V2为喷出速度,m/s;∆P为过滤器进出口压降,m。

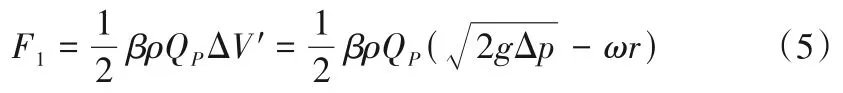

根据动量方程计算管嘴在y方向上所受的作用力:

式中:β=β1=β2;QP为排污需水量,m3/h。

1.1.2 排污系统开始旋转后

排污系统旋转后,计算示意图如图1 所示,仍取1-1、2-2 断面之间的流体为控制体。水流相对于喷嘴的速度为:

式中:ω为旋喷管角速度,rad/s;r为出水水流旋喷半径,m。

1-1断面处取在靠转轴处,该处牵连速度趋于零,则控制体进出口断面水流流速在y方向上的速度变化为:

根据动量定律,管嘴在所受的作用力为:

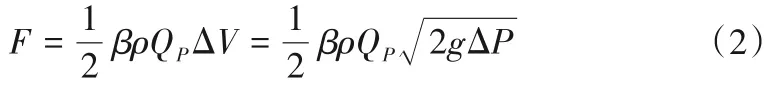

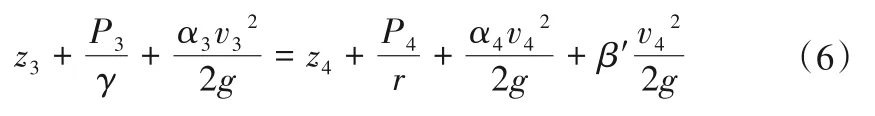

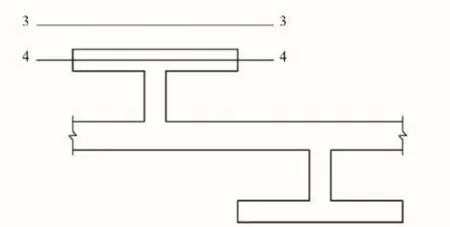

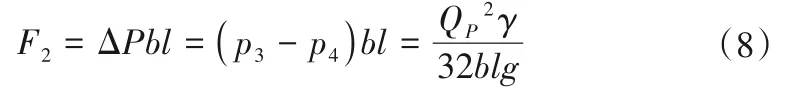

1.2 吸嘴吸附吸力理论分析

取任意一个吸沙组件作为研究对象[12],将吸沙组件入口视为宽为b,长为l的矩形,假设吸沙组件入口外为3-3 断面,入口内为4-4 断面,取3-3 断面为基准参考面,对吸沙组件3-3 断面及4-4断面列能量方程:

式中:z3为3-3断面相对高程,m;z4为4-4断面相对高程,m;P3为3-3断面处压强,kPa;P4为4-4断面处压强,kPa;v3为进水口3-3断面处的平均水流流速,m/s;v4为进水口4-4 断面处的平均水流流速,m/s;α3,α4为修正系数,均取为1;β'为吸沙组件入口局部水头损失系数。

图2 吸沙组件计算示意图Fig.2 Schematic diagram of the calculation of sand suction components

由于3-3断面处平均流速较小,可将v3近似取为零,由连续性方程可得4-4断面处的流速为:

则产生的吸附力为(忽略水头损失):

从式(2)可以看出,旋喷管未旋转前,旋喷动力即旋喷启动力,受排污流量和过滤器压降影响,从式(5)可以看出,在排污流量一定的情况下,旋喷动力大小受进出旋喷管的水流旋喷半径以及过滤器压降影响;从式(8)可以看出,在排污流量一定的情况下吸附吸力的大小与受吸沙组件吸嘴的尺寸大小影响,吸沙口的尺寸越小吸附吸力也就越大。

2 排污系统物理模型建立

2.1 物理模型建立

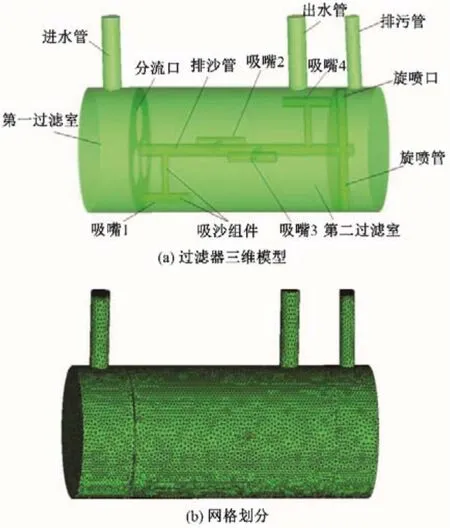

自清洗式网式过滤器由罐体、滤网(粗滤网和细滤网)和排污系统组成,其中排污系统包括带有矩形吸沙口的吸沙组件、排沙管以及具有相反开口方向的水力旋喷管。采用ICEM CFD软件对自清洗网式过滤器三维建模以及网格划分,本文直接采用非结构化网格,全部为四面体网格单元,网格数量为1 189 252。图3为物理模型的结构及网格划分图。

图3 网式过滤器三维模型及网格划分Fig.3 3D model of mesh filter and meshing

2.2 边界条件

过滤器进水口设置为速度入口,湍流强度为5%,水力直径为过滤器进水管直径[13];排污口设为压力出口,回流湍流强度取默认值,由于排污管与大气相通,且非满管流,所以出口压力为大气压;在排污过程中,由于出水口关闭,所以设置出水口为标准壁面函数;将排污系统的吸沙组件的矩形进口和旋喷管的出口设定为内部面边界。流体介质为清水,流体密度为1 000 kg/m3。湍流模型采用标准k-ε模型[14,15],数值计算采用定常的非耦合隐式算法,速度耦合选用SIMPLEC 算法,差分格式选用二阶迎风格式,收敛残差标准均设为1×10-4。

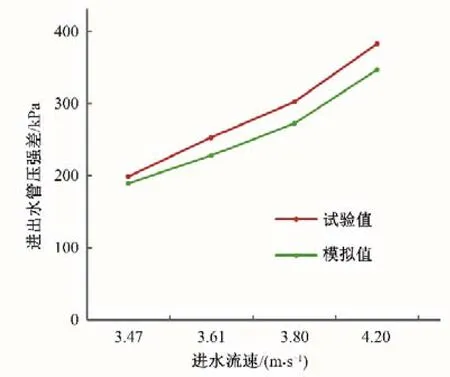

2.3 模型验证

为了验证数值模拟的可靠性,通过对排污过程结束,即在滤网无堵塞的情况下,对不同进水流速下进出水管压强进行测量得到其试验值[16,17],通过试验值与模拟值曲线可知,最大相对误差为9.8%,说明模拟值与试验值具有较高的吻合度。

图4 试验与模拟结果验证Fig.4 Validation of test and simulation results

3 数值模拟结果

3.1 排污过程流速场分析

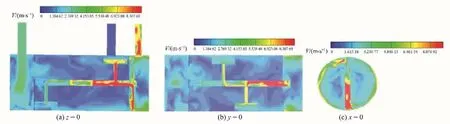

从图5中可以看出,自清洗网式过滤器排污过程中,关闭出水口,打开排污口,水流只能从吸沙组件的吸嘴进入,然后由旋喷口排出,一部分泥沙颗粒被水流挟带到排污系统内,而积聚在滤网上不易清除的泥沙颗粒则通过吸嘴的吸附力进行吸附清除。排污过程中4 个吸嘴流速有较大的差别,吸嘴1~4 流速分别为1.57、1.65、1.82、4.53 m/s,最大流速出现在吸嘴4 处,最小流速出现在吸嘴1 处,流速差为2.96 m/s。根据文献[18]可知,排污系统吸嘴处流速大小与吸嘴产生的吸附吸力成正比,所以吸嘴1~4 的吸附吸力也逐渐增大,但各吸嘴吸力大小不均匀不利于泥沙完全排出,而且也不能均匀地清除滤网上泥沙。而且由于各吸嘴流速不同,也导致排沙管内流速分布不均匀,从左到右流速逐渐增大,特别是排沙管左端流速较小基本接近为0,可能会存在泥沙积聚且不易排出。

图5 自清洗网式过滤器排污过程速度云图Fig.5 Velocity cloud diagrams of self-cleaning mesh filter during sewage discharge

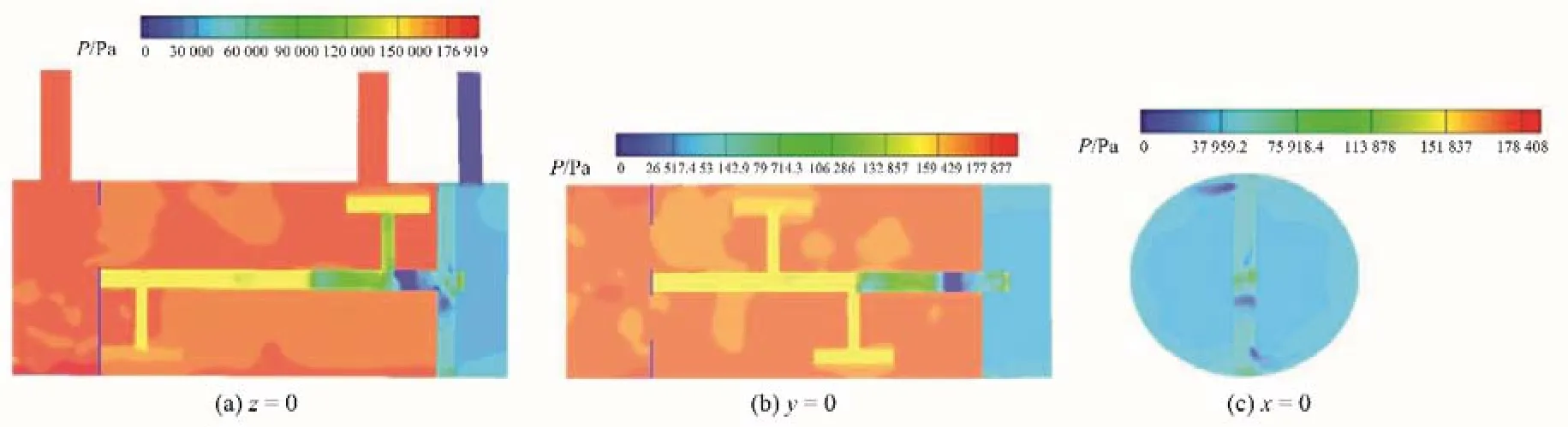

3.2 排污过程压强场分析

吸沙组件与罐体之间有较大压强差,排污系统通过压强差产生的吸附吸力将泥沙清除。从图6 可以看出,各吸沙组件吸嘴之间存在压强梯度,压强从左到右逐渐降低,吸嘴1~4压强分别为189.79、189.63、189.54、186.14 kPa。排沙管内压强分布也不均匀,排沙管左端压强分布较为均匀,而经过第3个吸沙组件后,压强产生较大幅度降低,特别是第4个吸沙组件与排沙管交接处以及排沙管与旋喷管交界处有明显的低压区,可能会形成空蚀,会对排污系统造成破坏。

图6 自清洗网式过滤器排污过程压强云图Fig.6 Pressure cloud diagrams of self-cleaning mesh filter during sewage discharge

4 排污系统结构优化

4.1 方案设置

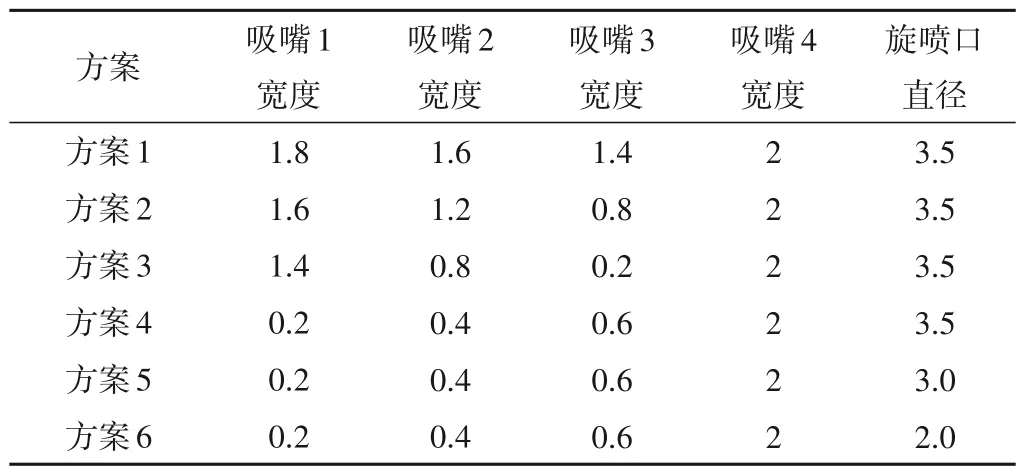

为了提高排污系统排污效率,改善排污系统存在的不足,根据吸沙组件吸嘴尺寸和旋喷管开口尺寸共设置了6 组方案,见表1。

表1 不同设置方案 cmTab.1 Different setup scenarios

4.2 数值模拟结果与讨论

4.2.1 速度场对比分析

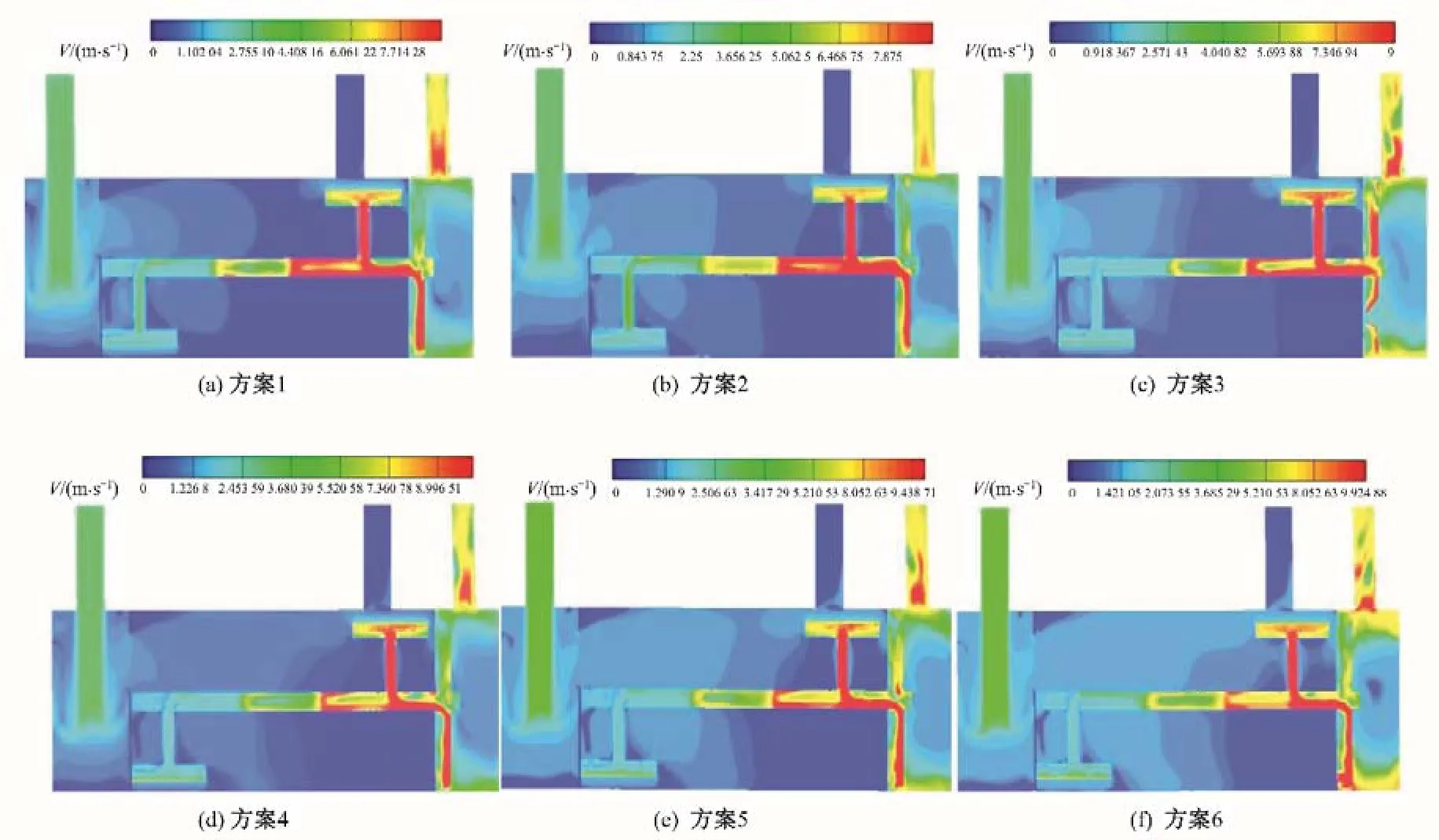

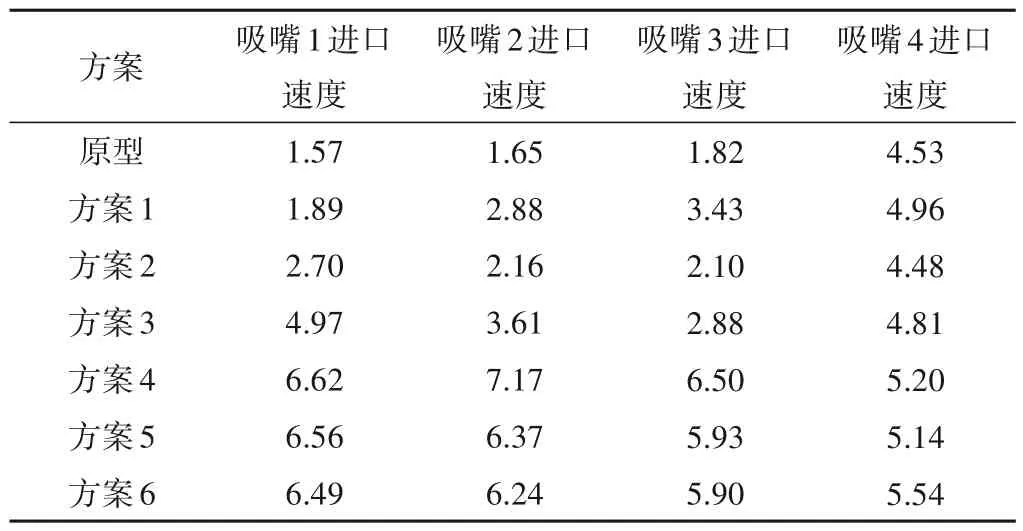

图7为排污系统不同结构优化方案下得到的速度云图。根据不同优化方案的速度云图分析可知,排污系统的吸嘴和旋喷管出口尺寸改变对一级过滤室内流场分布基本不产生影响,但对二级过滤室内流场分布产生较为明显影响,方案6 中二级过滤室内流场紊动最为剧烈,流速为0 区域面积也最小。对比6组方案可以看出,方案3 中,旋喷管上下平均流速基本相同,而其他5组方案中,旋喷管内下部的平均流速大于上部平均流速。方案1、2、3 分别优化了吸嘴1、2、3 的宽度变化梯度,宽度变化梯度分别为0.2、0.4、0.6 cm,宽度梯度越大,3 个吸嘴的进水流速越大。对比3个方案中吸嘴1~3的流速,原型与方案1逐渐增大,而方案2 与方案3 逐渐减小。方案3 中吸嘴1 的流速与吸嘴4 基本接近,但与吸嘴2 和吸嘴3 流速相差较大,为增大吸嘴2和吸嘴3 的进水流速,则设置了方案4。方案4 中3 个吸嘴宽度为前3 个方案的逆变化梯度,从表2 中可以看出,吸嘴1、2、3 进水流速基本接近,但吸嘴4流速相对较小,因此通过改变旋喷管出口直径,增大吸嘴4的流速。从方案5和方案6吸嘴流速可看出,各吸嘴流速趋于均匀,而方案6 中4 个吸嘴的流速更加接近,且吸嘴4流速也有所增大,有利于均匀的吸附滤网上的泥沙杂质。

图7 排污系统不同优化方案下速度云图Fig.7 Velocity cloud diagrams under different optimization schemes of sewage system

表2 不同优化方案下不同吸嘴进口速度 m/sTab.2 Inlet speed of different nozzles under different optimization schemes

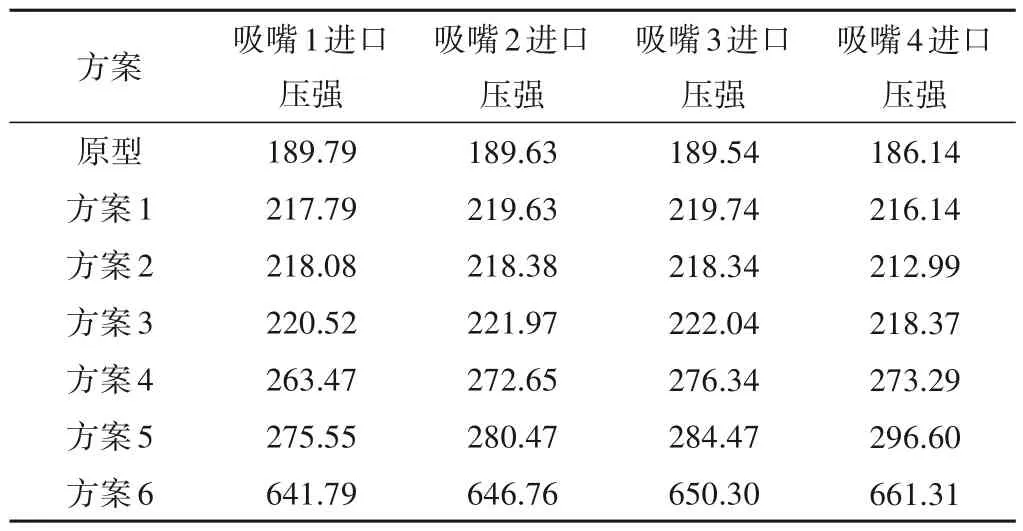

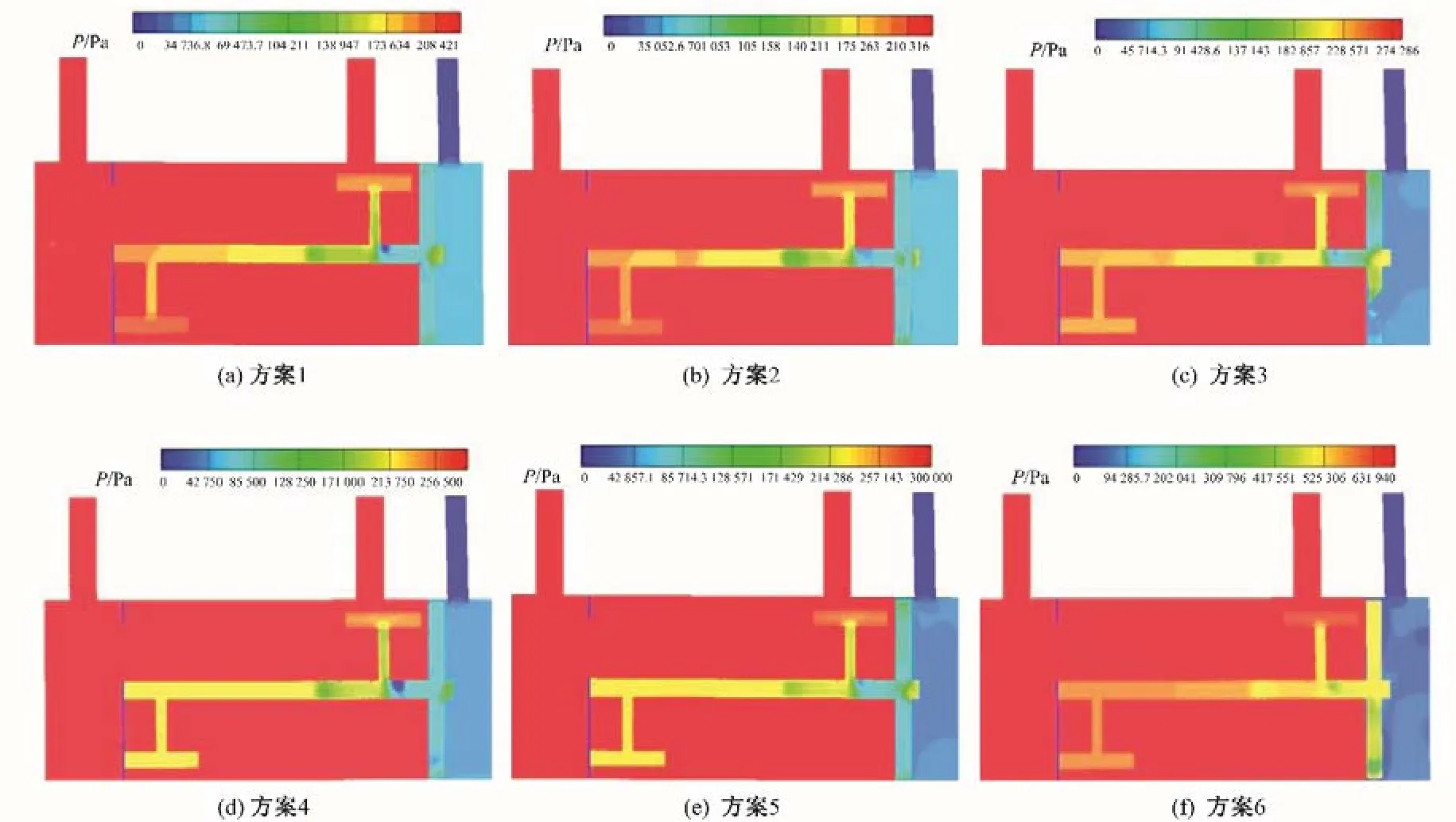

4.2.2 压强场对比分析

图8为排污系统不同结构优化方案下得到的压强云图。从压强云图可以看出,6 组方案中一级过滤室与二级过滤室均没有明显的压强变化。方案1~5中排沙管内压强分布相较于方案6 较为不均匀,靠近旋喷管的吸沙组件与排沙管交接处存在明显的低压区,方案1 与方案4 最为明显,方案3 和方案5 相对较小,易导致排污系统的不稳定,不利于泥沙的排出,也易于导致泥沙在排沙管内的淤积。而方案6排沙管内压强顺水流方向压强呈梯度逐渐降低,有利于泥沙随水流排出,所以排污系统清理泥沙效率相对较高,过滤器的排污周期相对较短。从表3 可以看出,方案6 吸嘴处的压强基本为方案1~5 压强的2~3 倍,这是由于旋喷管出口减小,导致吸嘴压强明显增加,同时,一级过滤室与二级过滤室内压强也明显增加,增大了过滤器运行的危险性。但根据式(8)可知,吸沙组件吸附吸力与过滤器进出口压降呈正相关,与方案5 相比,吸嘴尺寸不变的情况下,方案6过滤器进出口压降较大,其吸附吸力也较大,有利于增强排污系统对滤网上泥沙的吸附清除,提高滤网清洗效率。

表3 不同优化方案下各吸嘴进口压强 kPaTab.3 Inlet pressure of each suction nozzle under different optimization schemes

图8 排污系统不同优化方案下压强云图Fig.8 Pressure cloud diagrams under different optimization schemes of sewage system

5 结论

(1)建立了排污系统的旋喷动力和吸附吸力理论公式,在排污流量一定的情况下,排污系统旋转前,旋喷动力大小主要与过滤器进出口压降呈正比,排污系统旋转后,旋喷动力大小与过滤器压降和旋喷管的水流旋喷半径有关,而吸附吸力的大小主要受吸嘴尺寸影响;

(2)排污系统吸嘴1~4流速存在较大流速差,最大的流速差为2.96 m/s,压强也逐渐降低,最大压强差为3.65 kPa,排污系统不能均匀地清除滤网上泥沙杂质,而且排沙管内压强分布不均匀,易于造成泥沙沉积;

(3)通过对比6组方案的速度场和压强场可以看出,吸沙组件的吸嘴1~4 开口宽度分别为0.2、0.4、0.6、2 cm,旋喷管开口直径为2 cm 的方案,有利于提高排污系统的排污效率,加快积聚在滤网上的泥沙清除,为推荐的最优方案。