基于Adams的整车过坎舒适性提升

2023-01-29吴罡吴澈

吴罡, 吴澈

(奇瑞汽车股份有限公司 汽车工程技术研发总院,安徽 芜湖 241006)

0 引 言

随着技术的进步和汽车保有量的增加,用户对车辆性能的需求也不断提升,尤其是在与舒适性相关的维度上。根据汽车魅力指数研究(APEAL)模型和评价维度,驾乘感受已成为影响汽车魅力指数的关键指标。在衡量驾乘感受的要素中,乘坐舒适度是其主要的衡量指标之一。

客户对车辆舒适性的追求永无止境,各汽车厂家也纷纷建立自己的主、客观评价体系。相较于主观评价的专业性和难以量化的问题,客观评价方法能进行很好地弥补。同时,为减少实车性能的反复调校、更加明确舒适性的提升路径,各汽车厂家纷纷使用虚拟分析结合实车验证的方法改善车型。

本文建立整车Adams仿真模型,以常用的过坎工况路面为激励,模拟整车过坎工况,提取座椅加速度并计算反映整体舒适性的客观指标,通过对比各参数调整方案所对应的舒适性指标,识别关键影响因素,制定零部件调校方案并进行实车验证。

1 舒适性客观评价指标

乘客感知到的驾乘舒适性差异,可以通过座椅位置的振动进行衡量,但振动信号通常很复杂,包含许多频率,并且随时间变化,很难从时域信号准确识别出振动量的大小。

ISO 2631-1:1997是有关人体感知的振动评价标准,各汽车厂家也都有自己的客观评价方法。通过对标准的解读,并结合实践过程中的实用性与便利性,本文选择基础评价指标+VDV(4次方振动剂量值)衡量舒适性。该方法使用时域加速度信号的4次方作为平均基础,比其他评价指标(如均方根值等)更能凸显振动峰值的影响[1]。

(1)

式中:aw(t)为时域加速度;XVDV的单位为m/s1.75或rad/s1.75。

2 虚拟分析方法

利用Adams软件搭建整车分析模型,需要建立至少包含前、后悬架子系统,转向子系统,悬置子系统,稳定杆子系统,车身子系统和前后轮胎子系统的整车模型[2-3],见图1。

图 1 整车动力学模型

分析过程中使用的轮胎模型文件格式为.fire,轮胎规格为225/60R18。对比分析实车采集的座椅导轨加速度数据,发现体现该轮胎模型的仿真结果与趋势最为接近,可以作为识别舒适性提升关键因素和制定可行性方案使用[4]。

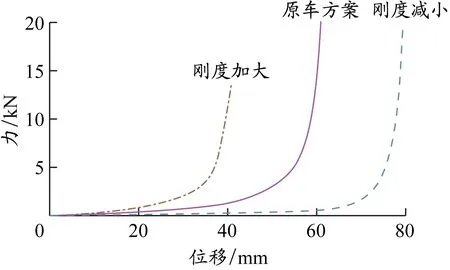

以调整某单个因素为例,说明虚拟分析方法在寻找舒适性关键影响因素中的作用。如图2所示,模型采用不同参数的前缓冲块,用模型模拟冲击减速坎,冲击速度30 km/h,减速坎高度50 mm。

图 2 不同刚度前缓冲块的力-位移曲线

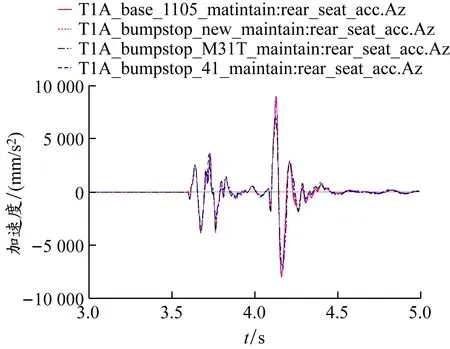

得到的座椅导轨处加速度曲线见图3,其幅值越大,证明对应参数下的振动冲击越明显。通过分析可知,影响车轮过坎工况、座椅位置振动大小的关键影响因素主要涉及以下6个方面。

图 3 座椅导轨处过坎冲击下的时域加速度

(1)减震器阻尼。通过降低高速段的减振器压缩阻尼,可以减小冲击加速度。

(2)发动机悬置参数。对于普通橡胶悬置,越早的限位设计越能抑制振动,减少过坎后的多余颤动现象,即“after shake”现象。

(3)前悬架纵向柔度。越大的纵向柔度会带来越小的冲击加速度,主要通过控制臂后衬套的刚度和橡胶衬套空腔方向的位置进行调整。

(4)缓冲块刚度及长度。在缓冲块刚度不变的情况下,高度越短意味着不易起限位作用,冲击加速度越小;同样的高度下,刚度越低冲击加速度越低。

(5)悬架垂向刚度。弹簧刚度越大,意味着同样的冲击下悬架行程越小,缓冲块不易被大幅压缩,冲击加速度越小。当然,如果弹簧刚度过大,缓冲块的影响权重下降,对结果的影响需进一步评价。

(6)硬点的布置。悬架硬点布置如果有利于垂跳工况下的轮心向后避让(行驶方向的反方向),冲击加速度减小。

以上分析是基于单个因素影响的结果,实际上在上述因素组合后,根据整车设计的差异会有不同的表现。这些单个因素的分析结论,为实车调校提供非常重要的优化方向[5-6]。

3 实车调校方案及其效果确认

理论分析中的一些方案(如硬点的布置),在结构框架设计完成后很难以较小的代价实现更改,因此本文结合实际情况选取其中一些重要的影响因素,评估优化方案对过坎冲击舒适性的改善情况[7]。

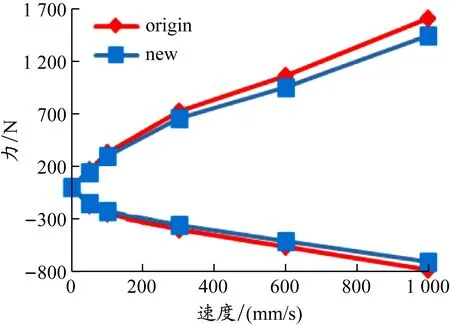

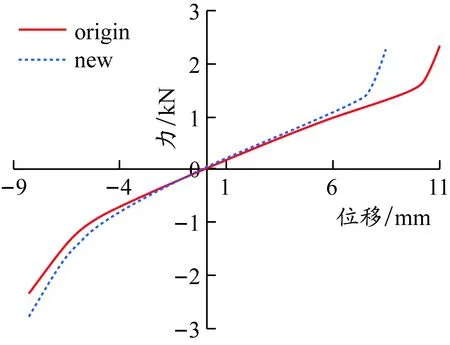

减振器阻尼参数的影响结果见图4。图中原车基准状态的减振器阻尼为“origin”状态,优化后为“new”状态,二者的差异是优化后的减振器阻尼可降低高速段的阻尼[8]。

图 4 减振器阻尼参数的影响结果

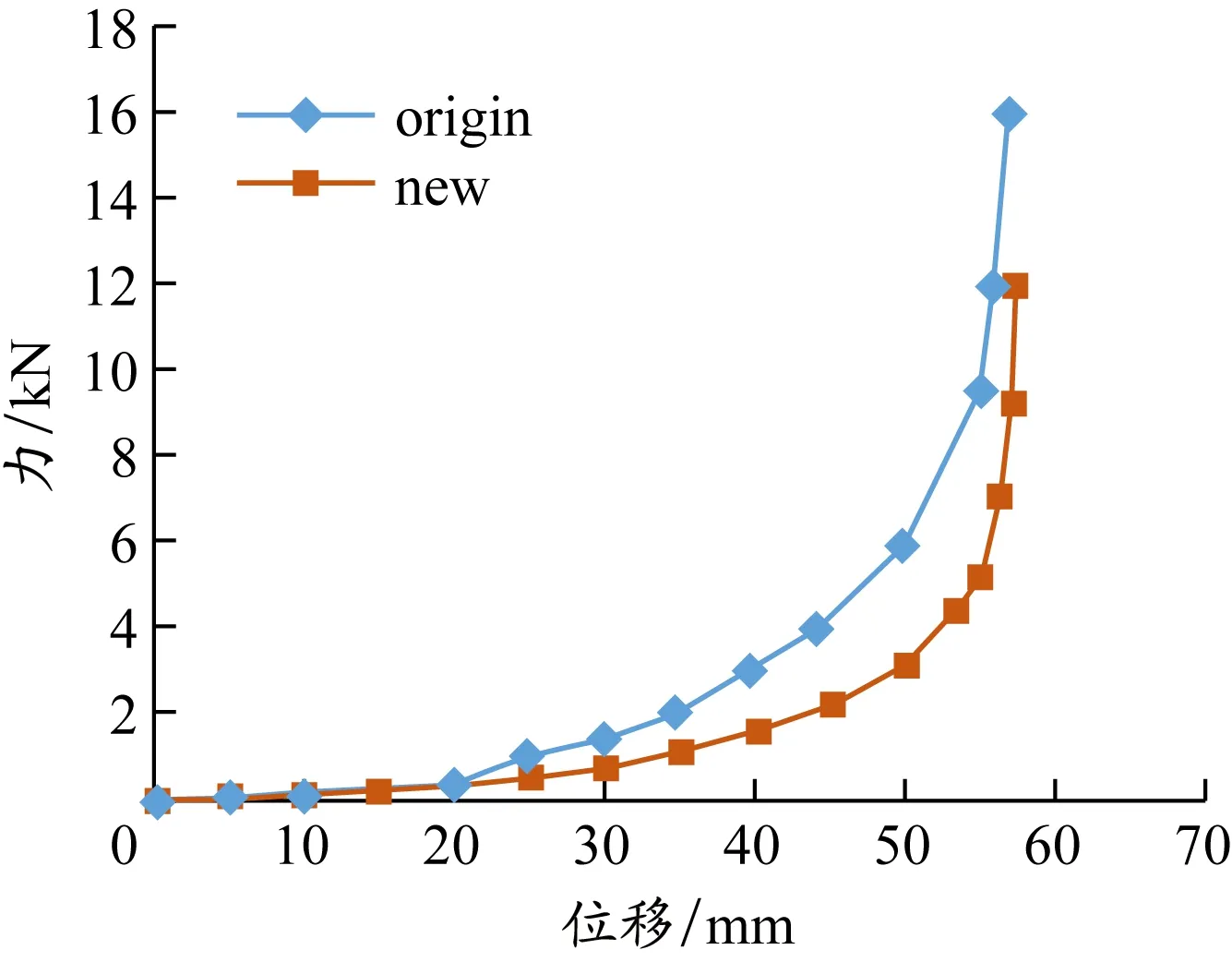

减振器缓冲块参数的影响结果见图5。图中原车基准状态的减振器缓冲块为“origin”状态,优化后为“new”状态,二者的差异是优化后高刚度位置后移。实车表现中意味着同样的轮心行程,在缓冲块压缩相同的情况下,缓冲块产生的支反力更小。

图 5 减振器缓冲块参数的影响结果

发动机悬置参数的影响结果见图6。图中原车基准状态的发动机悬置参数为“origin”曲线,优化后为“new”曲线,二者的差异是优化后的曲线更早达到大刚度限位。优化目的是让动力总成更早达到限位位置,以此减小动力总成振动造成的附加载荷[9]。

图 6 发动机悬置参数的影响结果

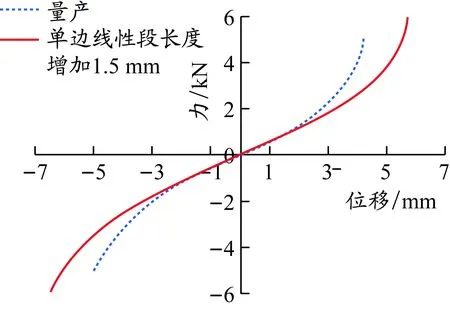

控制臂后衬套参数的影响结果见图7。图中,原车基准状态的控制臂后衬套为“量产”曲线,优化方案为增加曲线的线性段长度1.5 mm,实现轮心纵向柔度的提升,减缓冲击。

图 7 控制臂后衬套参数的影响结果

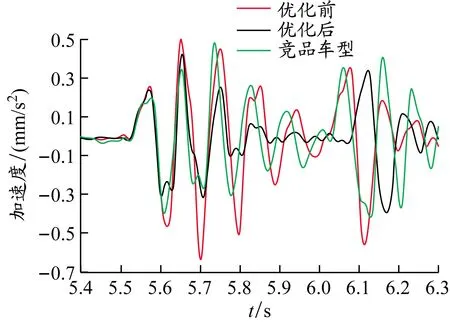

根据本文所述的优化方案,在体现减振器阻尼参数、缓冲块参数、发动机悬置参数及控制臂后衬套参数优化的实车上,进行座椅处z向振动加速度信号的采集,并与优化前参数以及竞品车型进行对比,得到如图8所示的时域振动加速度信号对比曲线。

图 8 座椅z向振动加速度客观测量数据

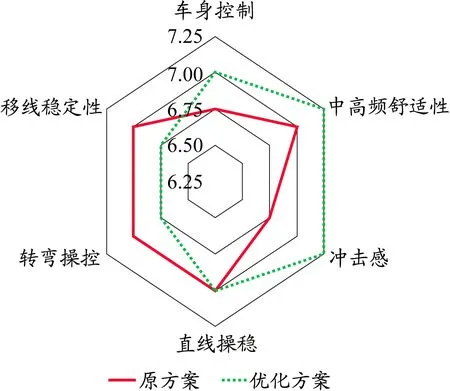

对优化前、后的实车进行主观评价,得到的打分情况见图9。

图 9 整车性能主观评价

通过对时域振动加速度客观测量数据进行计算分析,得到优化前、后的XVDV值,可以直观地看到,XVDV改善幅度为11.93%。综合客观测量和主观评价:客观上大冲击加速度峰值明显降低,主观上整车舒适性有较大提升,操稳性能可以接受[10-11]。

4 结束语

通过Adams建立虚拟整车模型,在特定路面进行仿真分析,可以快速有效地识别关键影响因素;在整车舒适性调校中,结合舒适性客观评价指标VDV值,可以将复杂的时域信号转换为较为容易进行客观比对的单一参数。本文结合虚拟仿真和客观测量数据的后处理,成功提升某车型的舒适性,并已在量产车型中实施。