基于子模型仿真技术的发动机主轴承座设计优化

2023-01-29杨怀刚胡铁刚邓伟曾庆强杨武贾正锋齐洋冉绍辉高兴华

杨怀刚, 胡铁刚, 邓伟, 曾庆强, 杨武,贾正锋, 齐洋, 冉绍辉, 高兴华

(重庆长安汽车股份有限公司 汽车工程研究总院&动力研究院,重庆 401120)

0 引 言

发动机工作时,缸体主轴承座承受包括气体作用力、惯性力和力矩等动态交变载荷,这些载荷由主轴瓦和螺栓传递而来,使得主轴承座局部应力较大,若缸体强度不足,结构薄弱区域会生成疲劳裂纹,严重的甚至会引起缸体开裂,造成发动机报废[1]。

某款车采用四缸增压直喷汽油发动机的升级机型,在该车型台架耐久性试验中,有3个铝合金轴承座出现贯穿式开裂故障,其裂源位于螺栓根部最后一个螺纹的外侧,见图1。

图 1 主轴承座开裂故障中的螺栓

螺栓起裂区断口形貌见图2,采用SEM进行照片分析,显示螺栓断裂为准解理和撕裂,扩展区断口形貌为准解理和贝壳纹,具有明显的疲劳断裂特征[2]。

(a)12倍照片

结构件由内至外的开裂现象在工程上较为罕见,该主轴座螺栓疲劳开裂是研发过程中首次出现的失效模式,没有工程设计经验。因主轴承座常用的全局有限元CAE分析方法对螺栓耐久性的计算精度低,故前期未对该处探测关注及报告风险。另外,主轴承座全局有限元模型对优化方案敏感度低,难以指导工程设计,需要对主轴承座的现有CAE分析方法和虚拟验证体系进行改进与完善。

1 主因理论分析与设计对标

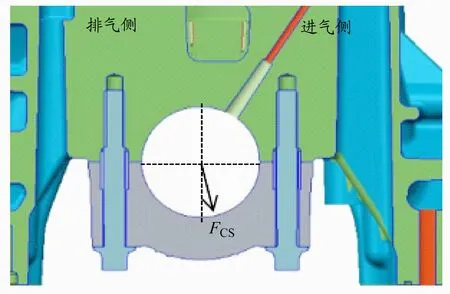

主轴承座受力示意见图3,其中Fcs为合力方向(偏向进气侧)。该发动机主轴承盖为销套式结构,刚度相对较弱,而螺栓长度较短、刚度较大,当发动机性能升级、爆发压力增大后,主轴承盖变形量过大,导致螺栓承受较大弯曲载荷,杠杆原理使得螺栓孔根部反复被撬动,致使内螺纹旋合末端外侧承受应力过大,最终导致此处的螺栓疲劳开裂。

图 3 主轴承座受力示意

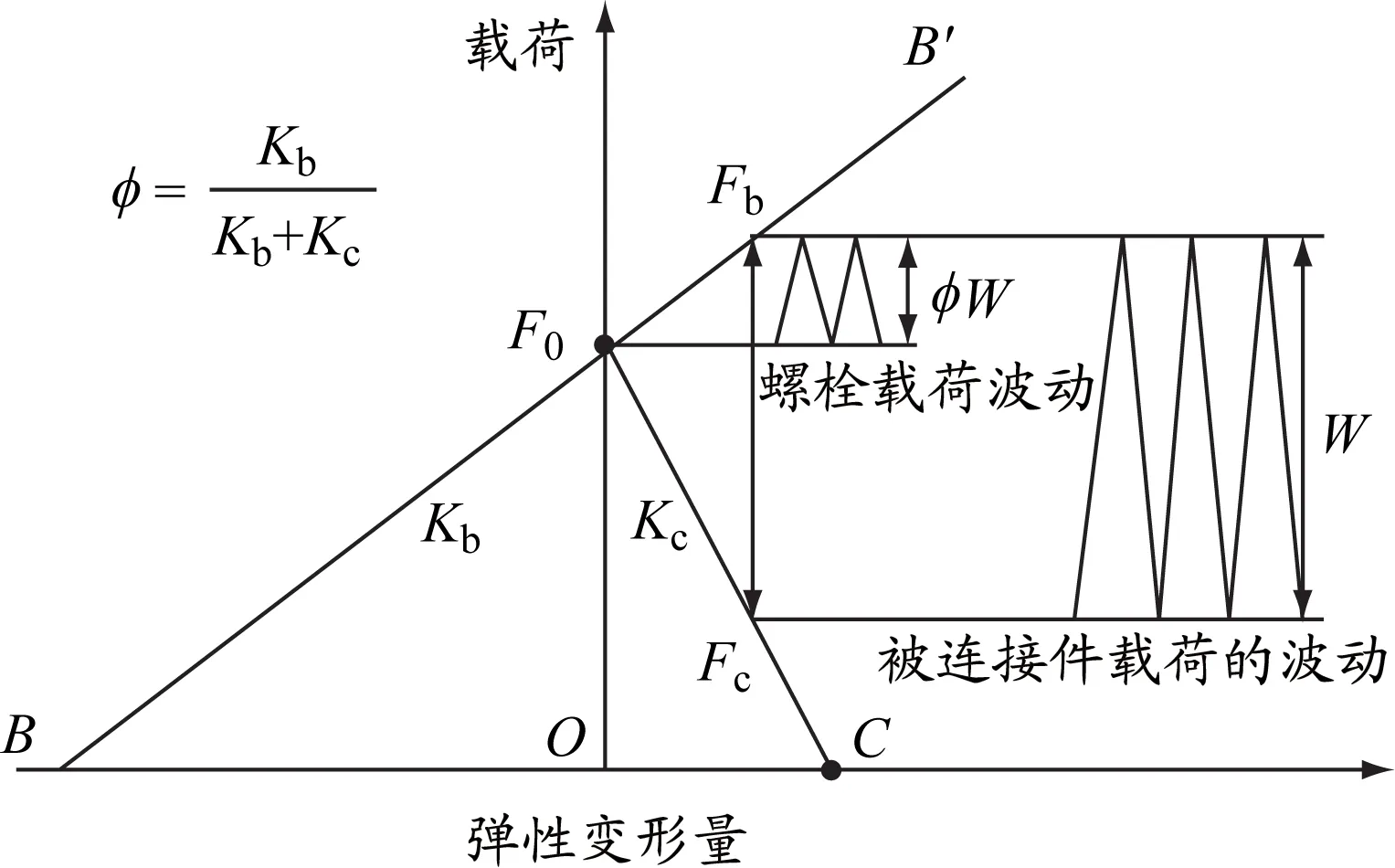

螺栓连接的载荷-变形关系见图4,其中:φ为刚度系数,Fbolt为螺栓轴力。

图 4 螺栓连接的载荷-变形关系

Fbolt理论公式为

(1)

式中:F0为螺栓装配预紧力;Kb为螺栓刚度;Kc为被连接件刚度;Fw为外载荷力。

为减小缸体轴座螺栓孔螺纹区域的应力幅值,可从增大被连接件结构刚度和降低螺栓刚度2个方面进行优化。[3-4]

对标某款增压机型铝合金发动机缸体主轴承座,其结构见图5。该主轴承座设计方案与本文的发动机不同:该主轴承盖止口设计,较为宽大且刚度较高,其螺栓相对较长但刚度较低。由式(1)可以推测,在相同缸压下,该主轴承座螺纹处工作应力相对较小。

图 5 对标机型的主轴承座

2 主轴承座螺纹子模型疲劳分析

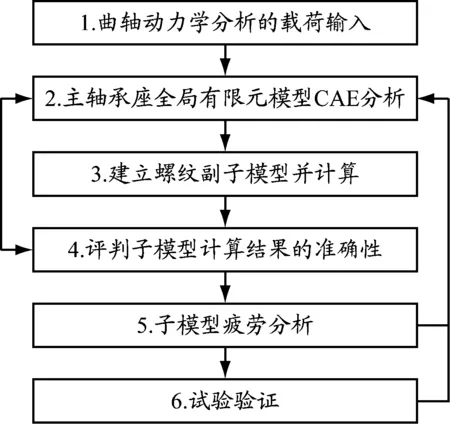

参考文献[5],基于力学圣维南原理,应用Abaqus与FEMFAT软件建立铝合金主轴承座螺栓有限元子模型,开展疲劳分析。基于子模型仿真技术的主轴承座耐久性CAE分析流程见图6。第一步,将曲轴三维动力学计算得到的主轴承载荷映射到主轴承全局有限元模型的轴瓦内表面节点上;第二步,开展全局有限元模型分析和疲劳计算;第三步,确定螺纹副子模型的边界,并建立子模型的网格、设置接触等,对其开展有限元分析;第四步,结合全局模型有限元计算结果,评估子模型有限元计算结果的准确性;第五步,对螺纹副子模型的有限元应力结果进行疲劳分析;最后,对优化达标方案进行试验验证。

图 6 主轴承座耐久性CAE分析流程

2.1 曲轴动力学载荷输入

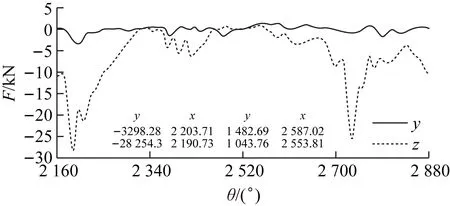

采用AVL Excite软件的曲轴动力学载荷分析,计算得到额定转速工况下主轴承在各方向上的受力,见图7。

图 7 主轴承的载荷曲线

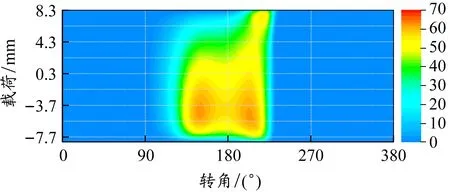

在图7中选择主轴承在y、z方向的最大载荷工况点,将此工况点对应的主轴承载荷映射到主轴瓦的有限元模型节点上,得到主轴瓦载荷(见图8),并以此作为主轴承座有限元分析的载荷输入。另外,为方便主轴承座结构的疲劳计算,一般需要在一个发动机工作循环过程中,至少选取4个工况时刻点的轴承载荷。

图 8 主轴瓦载荷,MPa

2.2 主轴承座全局有限元分析

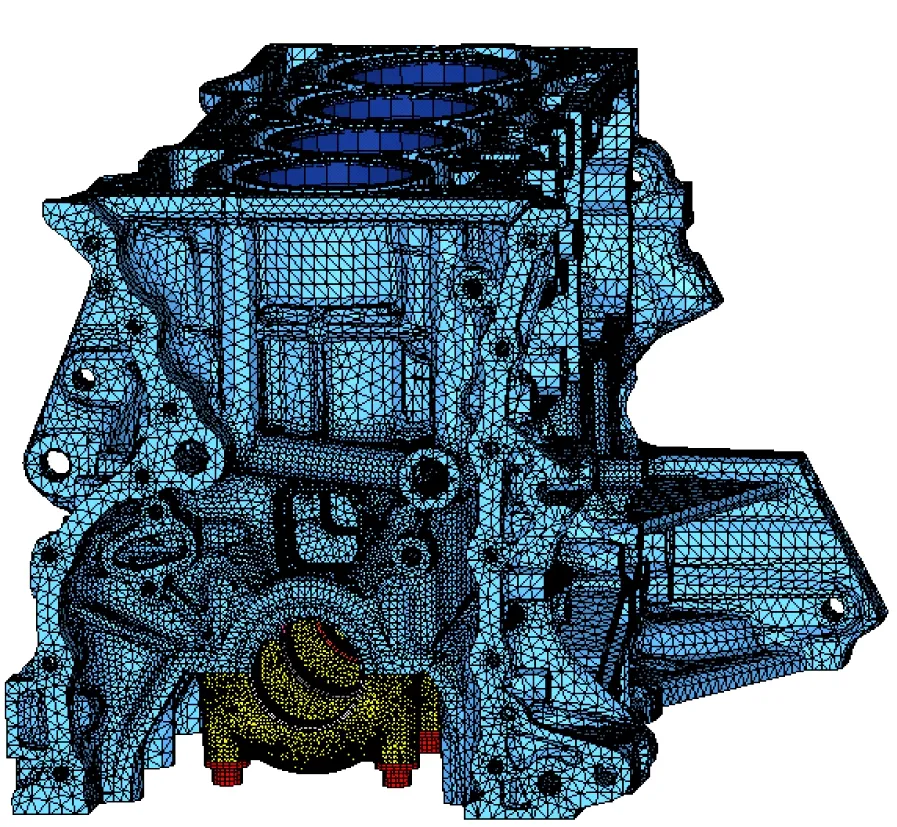

主轴承座全局有限元分析模型包括缸体、主轴承盖、缸套、主轴瓦、螺栓和定位销,有限元模型见图9。为提高计算效率,全局有限元计算模型仅采用载荷最大的第二轴座模型。

(a)整体模型

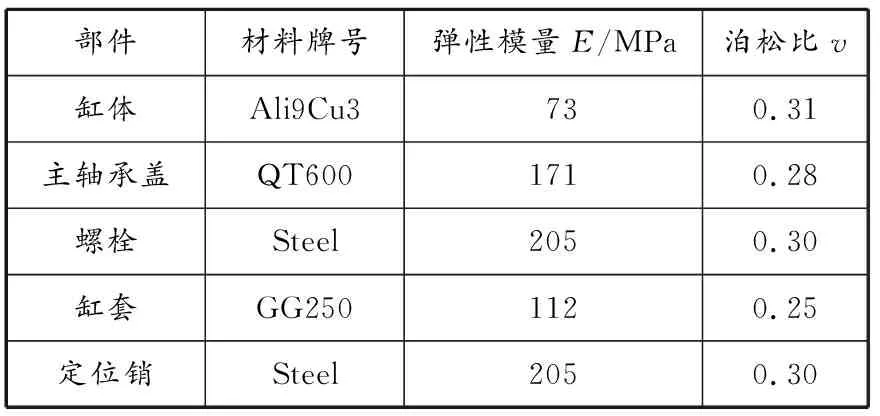

主轴瓦和螺栓结构均采用1阶六面体网格划分,平均尺寸控制在2 mm以内。缸体、主轴承盖结构较复杂,均采用2阶四面体网格划分,缸体网格平均尺寸控制在6 mm以内,并对主轴承座及曲通区域进行网格加密,局部网格平均尺寸控制在2 mm以内。螺栓孔表面节点与螺栓节点重合。主轴承盖整体平均网格尺寸控制在4 mm以内,关注区域平均网格尺寸控制在2 mm以内。约束缸体顶部平面z向位移,约束缸体后端x向位移,约束缸体侧面任意螺栓搭子面y向位移。主轴承座各零部件材料的基本力学参数见表1。

表 1 轴承座各零部件材料的力学性能参数

对于全局有限元模型,螺纹连接采用Abaqus软件中的clearance、bolt和tabular模块定义螺栓螺牙角、螺距和公称直径等参数。相比之前Tied接触对连接方式,模拟精度有所改善,但该设置方法全局模型螺孔处的应力精度仍然欠佳,且优化敏感度差。对轴承座进行全局有限元模型多方案优化,包括轴承盖设计优化、螺栓增长与变细、3颗与4颗螺栓连接等,计算得到的安全系数值均在0.8~0.9,不能锁定关键原因。这些优化主要依据工程经验,虽通过软件逻辑控制可适当降低缸压峰值,但仍未能通过耐久性台架试验验证。因此,需要建立更高精度的螺纹连接副疲劳CAE分析方法指导设计优化。

2.3 螺栓子模型有限元分析

为保证仿真精度,子模型分界面至关重要:要尽量远离模型应力集中、部件之间力传递以及约束位置。参考文献[6]并经综合考量,搭建的螺栓有限元子模型见图10。

为进一步提高仿真精度,螺栓子模型的有限元网格采用质量等级最高的六面体网格单元,螺牙接触面最小啮合单元尺寸仅为50 μm,为提高计算的收敛性,螺牙啮合接触对的网格节点位置一一对应。

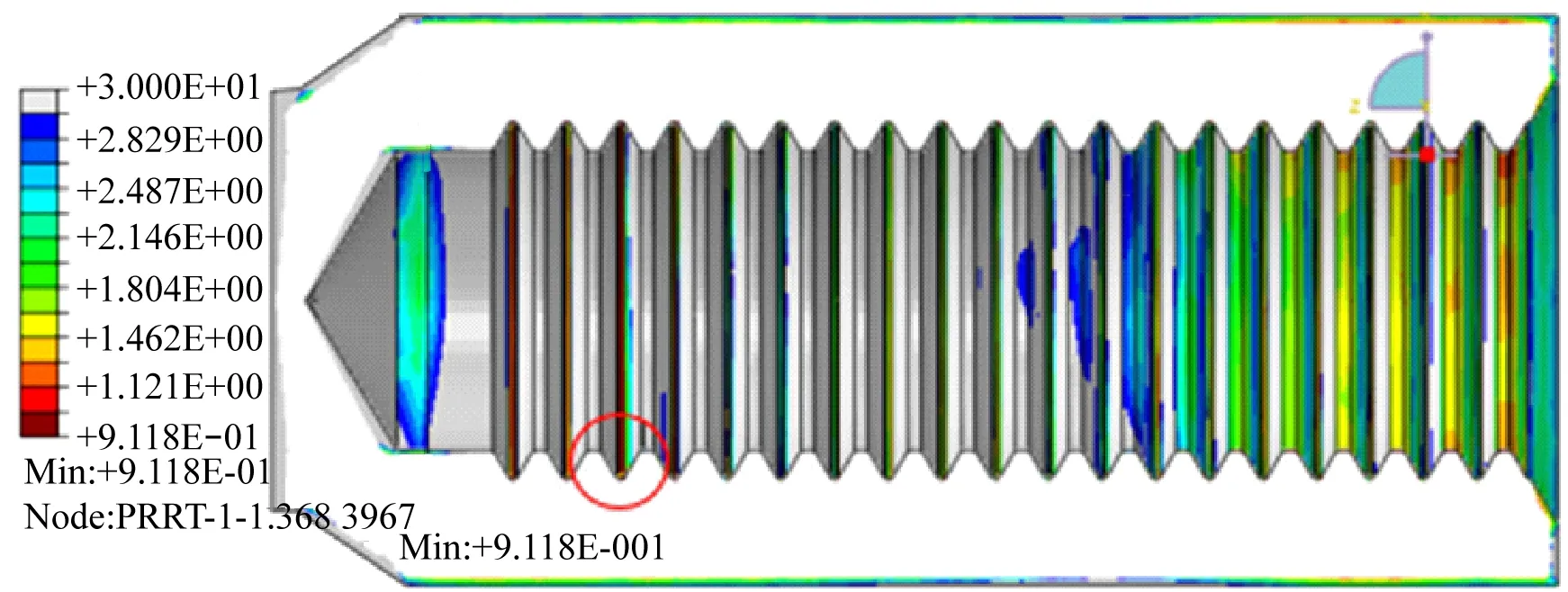

应用Abaqus的*SUBMODEL命令对图10的N1、N2分界面应用全局有限元模型的计算结果进行节点位移差值驱动,并以此作为边界求解螺栓有限元子模型在曲轴不同工况时刻点载荷下的应力,再应用FEMFAT软件的TransMAX模块对螺栓子模型的有限元计算结果进行计算。疲劳安全系数计算结果与实物对比见图11,疲劳安全系数最小区域(应力幅值最大)正位于主轴承座进气侧内螺纹旋合最后一牙槽底外侧,与试验起裂区完全吻合,说明螺栓子模型疲劳仿真计算方法精度高,可以用于指导解决问题。

图 11 螺栓子模型计算得到的疲劳安全系数与实物开裂对比

3 关键优化举措及理论优化效果

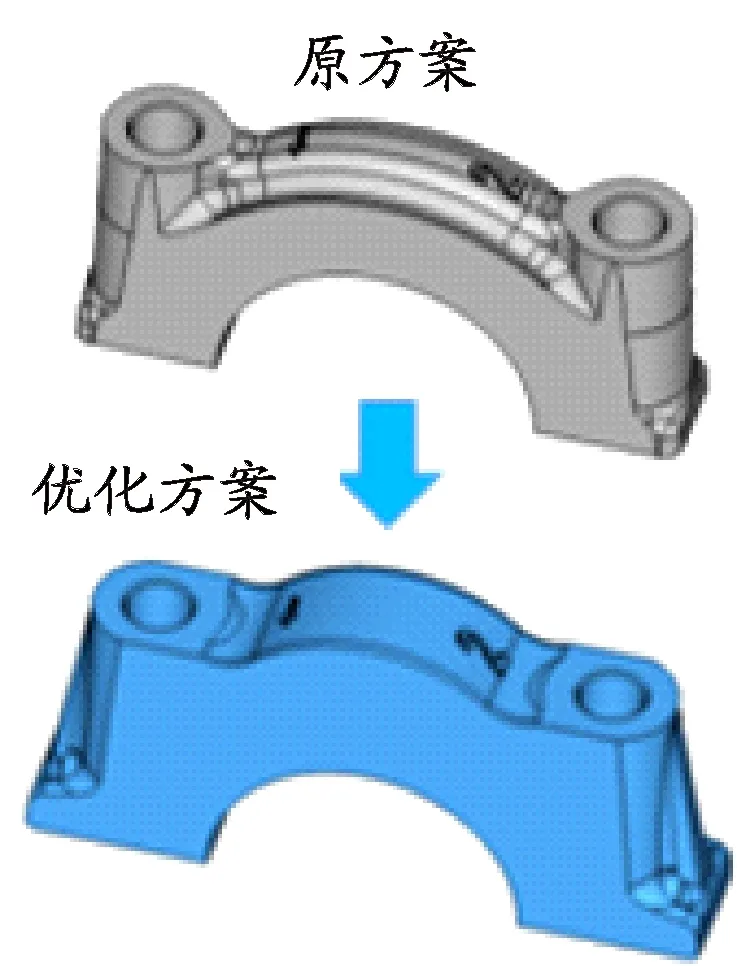

考虑发动机系列的高通用化率设计,受生产线改制成本和开发进度的制约,该发动机主轴承座优化空间十分有限,如止口定位、增加连接螺栓数量等举措难以实施。结合主因理论分析与设计对标,考虑方案设计周期最短与成本代价最小确定关键优化举措,见图12。一是增大被连接件(轴承盖)刚度,轴承盖加高5 mm(拱形加高8 mm),y向加宽7 mm,两侧增加加强筋;二是降低螺栓的刚度,同时螺栓长度相应由71.5 mm加长至79.0 mm。由式(1)可以预测,这2处优化理论上可以降低螺纹连接副的应力幅值。

(a)轴承盖

根据2个化优化举措重新建立螺栓有限元子模型进行疲劳分析,优化前后主轴承座螺栓的最小安全系数对比见图13。在同一缸压输入工况下,螺栓根部的应力显著下降,安全系数由原设计状态(试验出现开裂)的0.91提高至1.16,提高27.5%,满足设计要求,可以进行工程验证。

(a)原设计

4 优化方案的试验验证

轴承座关键优化举措实施后,该发动机顺利通过所有台架耐久性试验验证,缸体各项检查均无裂纹(见图14),验证工程化优化方案的有效性。

(a)着色显影图

5 结束语

基于理论分析和设计对标,设计CAE仿真分析方法流程,创建高精度的螺纹疲劳分析有限元子模型,有效指导产品设计优化,及时解决缸体轴承座开裂的重大问题,可确保产品按时上市。