海上风电机组塔筒散热仿真与优化

2023-01-29王杲展王登峰陈通姜婷婷

王杲展, 王登峰, 陈通, 姜婷婷

(1.浙江运达风电股份有限公司,杭州 310012; 2.浙江省风力发电技术重点实验室,杭州 310012;3.中国石化集团新星石油有限责任公司,北京 100083)

0 引 言

随着风电市场竞价时代的到来,发展大容量机组成为各厂商降本增效的重点方法[1]。机组的大容量化必然带来电气设备的高功率化,由于大部分电气设备如变流器、变压器等位于塔筒底部,设备功率损耗所产生的热量通常利用风冷或水冷装置转移到塔筒外[2],但水冷装置的热量也会通过设备的高温表面散发到塔筒内,导致塔筒内部热量堆积,影响设备正常运转[3-5]。

塔筒散热主要有自然通风散热、强制风冷散热以及水冷散热等3种。自然通风散热主要基于烟囱效应实现,一般应用于小容量机组。强制风冷散热通过机械式风扇使塔筒与外界进行空气交换从而达到散热效果,在陆上机组中应用较多[6-8]。海上机组需考虑水汽和盐雾进入机组的问题,一般不采用强制风冷(风扇)与外界进行换热。因此,水冷散热成为当前海上风电机组进行塔筒散热的普遍方式[9]。随着计算机技术的发展,基于计算流体力学的数值仿真成为评估机组散热性能的重要方法[10-12]。

本文针对某海上大容量机组,采用一种水冷、风冷相结合的装置,促进塔筒内空气循环,达到充分散热的目的。用计算流体力学软件对该装置的散热能力进行仿真分析,评估方案的优劣,并提出风冷侧的2种散热器布局优化方案,提高塔筒散热能力[13]。

1 流场数值模拟

1.1 几何与数值模型

以某海上大容量机组为原型,建立1∶1等比例三维几何模型。为真实模拟塔筒底部散热情况,模型中考虑第1层的油浸变压器、开关柜,第2层的干式变压器、开关柜、环控散热器,第3层的变流器。其中,散热器主要由塔筒内的壳体、风扇、散热板和塔筒外的散热板、风扇组成,通过塔筒内的风扇使热空气与散热板充分接触,将热量传递给散热板中的冷却液,冷却液通过泵站经管道转移到塔筒外,通过塔筒外的散热板和风扇实现冷却降温,再循环回塔筒内。

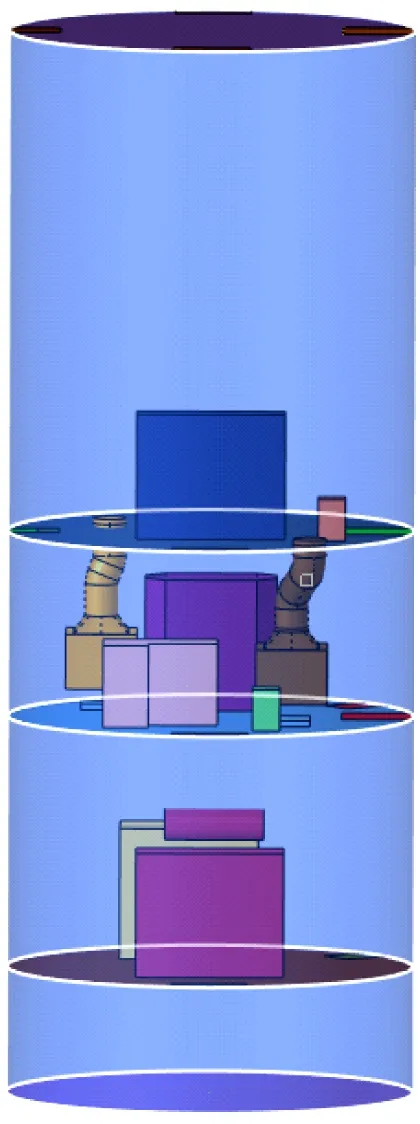

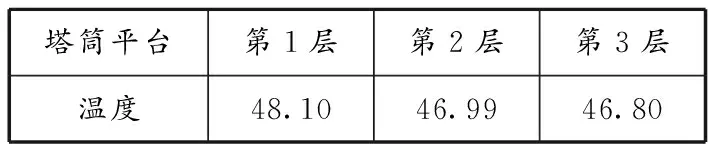

为简化几何模型,建模时不考虑机舱、上半部分塔筒以及塔筒外的平台设备,最终得到的塔筒流场仿真模型见图1。

图 1 塔筒几何模型

1.2 网格划分与边界条件

模型计算域为塔筒内部,网格划分主要通过HyperMesh以及FLUENT Meshing共同完成。其中,HyperMesh完成三角形面网格的划分,FLUENT Meshing完成四面体网格的生成。散热器部分网格尺寸为24 mm,塔筒外壁网格尺寸为128 mm,总体网格数量在700万个左右,局部网格见图2。

图 2 局部网格示意

塔筒的散热仿真属于三维不可压缩流动模拟,由质量守恒、动量守恒和能量守恒方程封闭求解,采用boussinesq假设模拟空气密度随温度变化的情况,湍流模型采用realizablek-ε模型。采用基于压力的求解器进行求解,耦合算法为simple算法,模型采用稳态计算。

在散热能力评估过程中,速度场和温度场为重要的评价指标,采用不同层平台的平均温度以及关键设备的周边环境温度,说明塔筒的散热能力。热流场模拟的边界条件见表1。

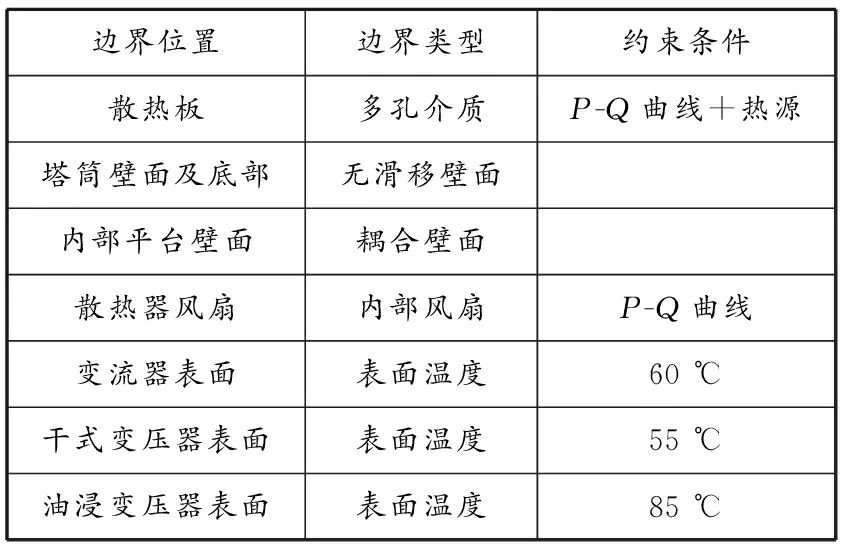

表 1 热流场模拟的边界条件

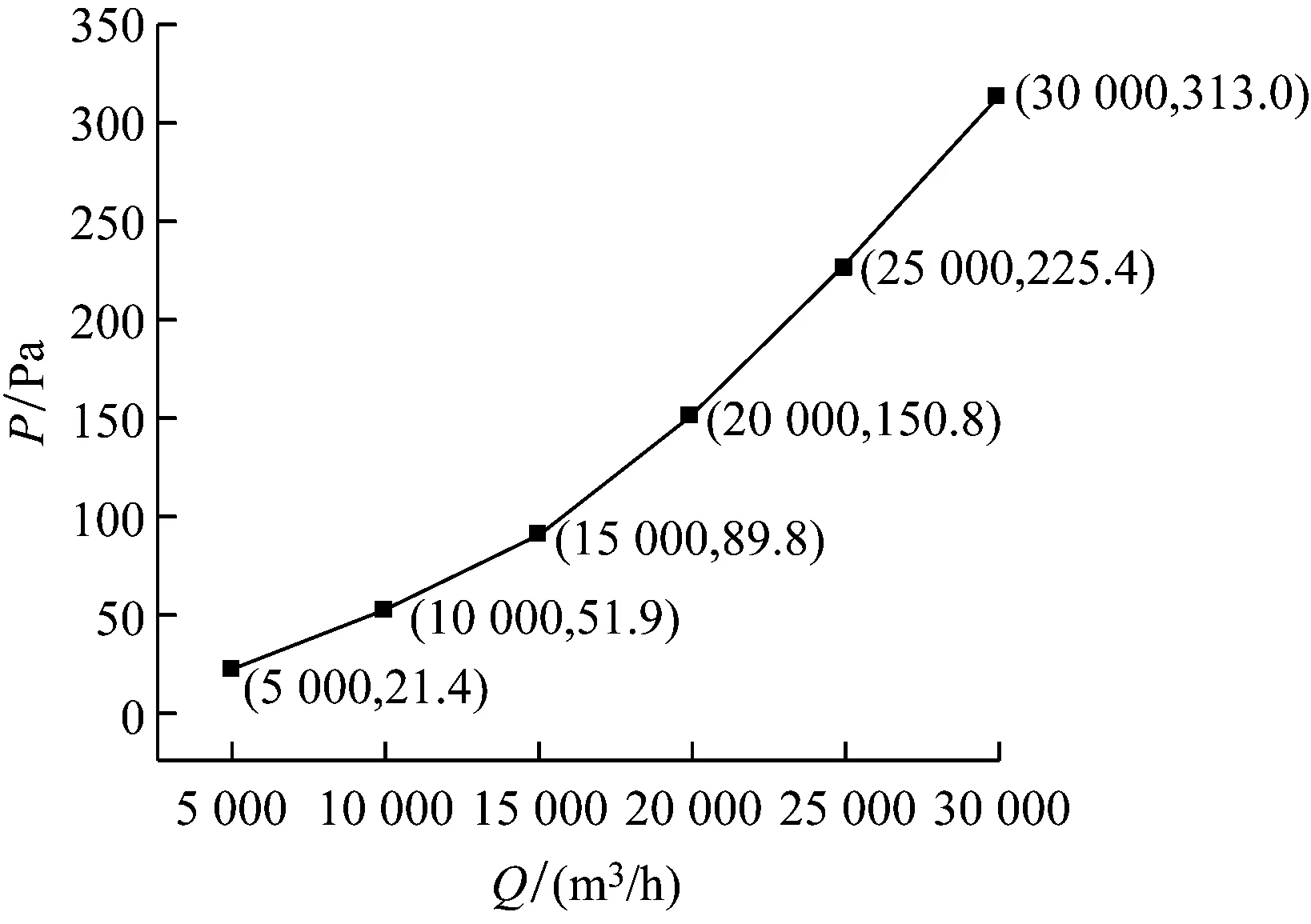

数值模型中散热板和风扇的P-Q曲线(见图3)由散热器供应商实验得到,各设备表面温度为保持最大功率运行一段时间且自身水冷装置正常工作情况下的表面温度。散热器出口温度仿真软件根据流量和散热器自身性能自动计算得到,散热器的入口设计温度最高为50 ℃,将该值定为塔筒内环境温度指标,综合考虑设备周边环境温度以及空间内温度分布,评价塔筒的散热能力。

(a) 散热板

2 结果分析与优化设计

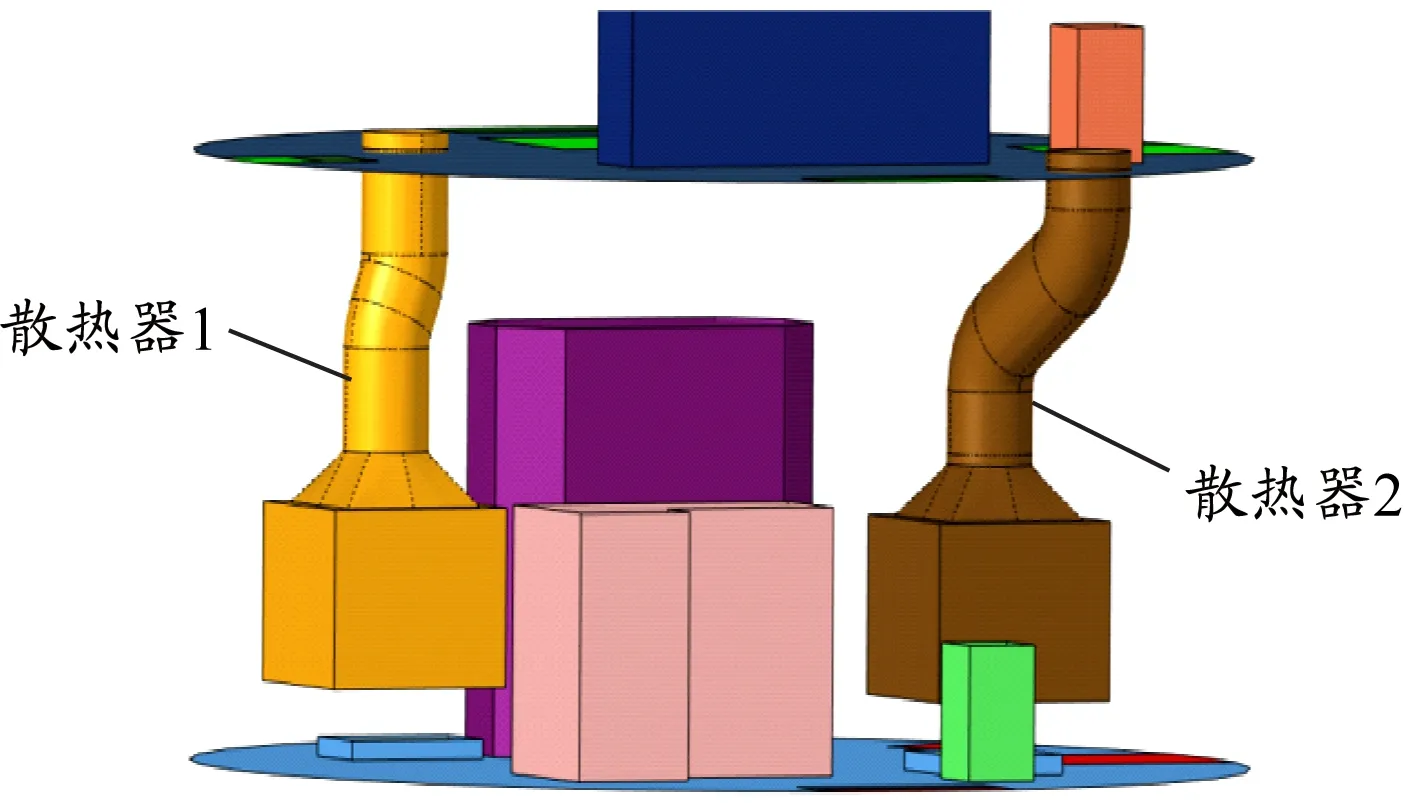

2.1 散热器初步方案

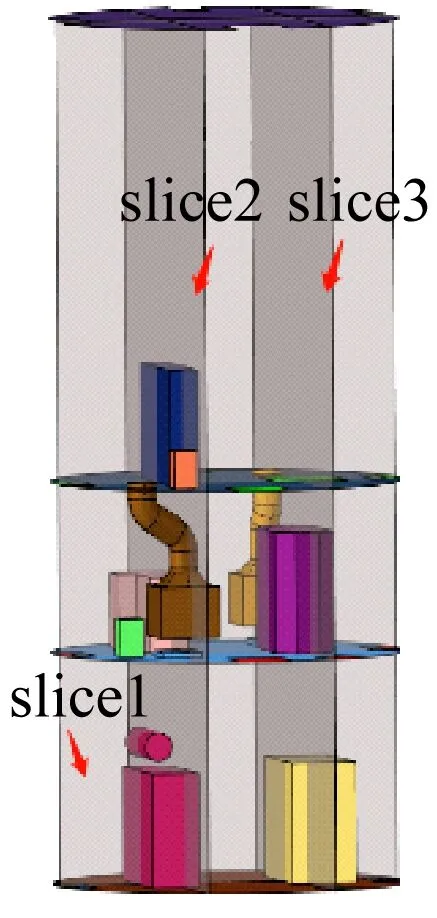

塔筒内主要的发热源为干式变压器、油浸变压器和变流器,散热需要兼顾3层平台。考虑设备安装的空间条件,初定将2个散热器均安装在第2层,散热器底部对应平台开孔,使散热器能从第1层和第2层一起吸风,然后将冷风排出到第3层,实现内循环,达到3层平台一起散热降温的作用。散热器初步安装位置示意见图4。

图 4 散热器初步安装位置示意

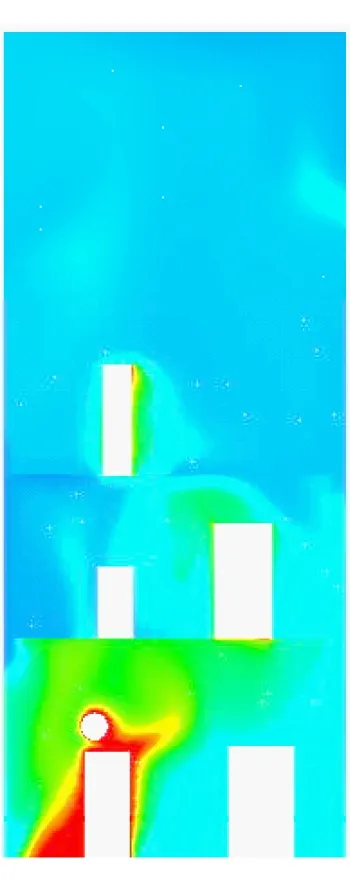

速度场计算吸风量结果见表2。分析可知,该方案会使散热器从第1层的吸风偏少、第1层的流动不够充分影响油浸变压器周围环境的散热。温度场结果见表3。分析可知,各塔段平台平均环境温度均小于50 ℃,且存在1 ℃以上的余量,说明该设计的散热已经满足要求。但从各截面温度云图(图5)可知,第1层油浸变压器附近的环境温度有大面积超过50 ℃的情况,属于典型的高温堆积现象,温度分布存在优化空间。

表 2 吸风量结果 m3/h

表 3 塔筒平台平均环境温度 ℃

图 5 原始方案各截面温度云图,℃

2.2 第1种优化方案

基于初步方案,为提高散热器对第1层平台的散热能力,尝试降低散热器架空高度150 mm,使其能更大程度地从第1层平台吸风。塔筒散热器布局优化示意见图6。

(a) 原始安装位置

优化后的速度场计算吸风量结果见表4。对比表2可知,降低散热器架空高度能提高散热器对第1层的吸风量,比原始方案提高风量近50%。

表 4 第1种方案优化后的吸风量结果 m3/h

由表5可知,该优化方案虽然提升散热器从第1层的吸风量,3层空气温度更趋均衡,但没有显著改善第1层平台的平均环境温度。

表 5 第1种方案优化后的平均环境温度 ℃

2.3 第2种优化方案

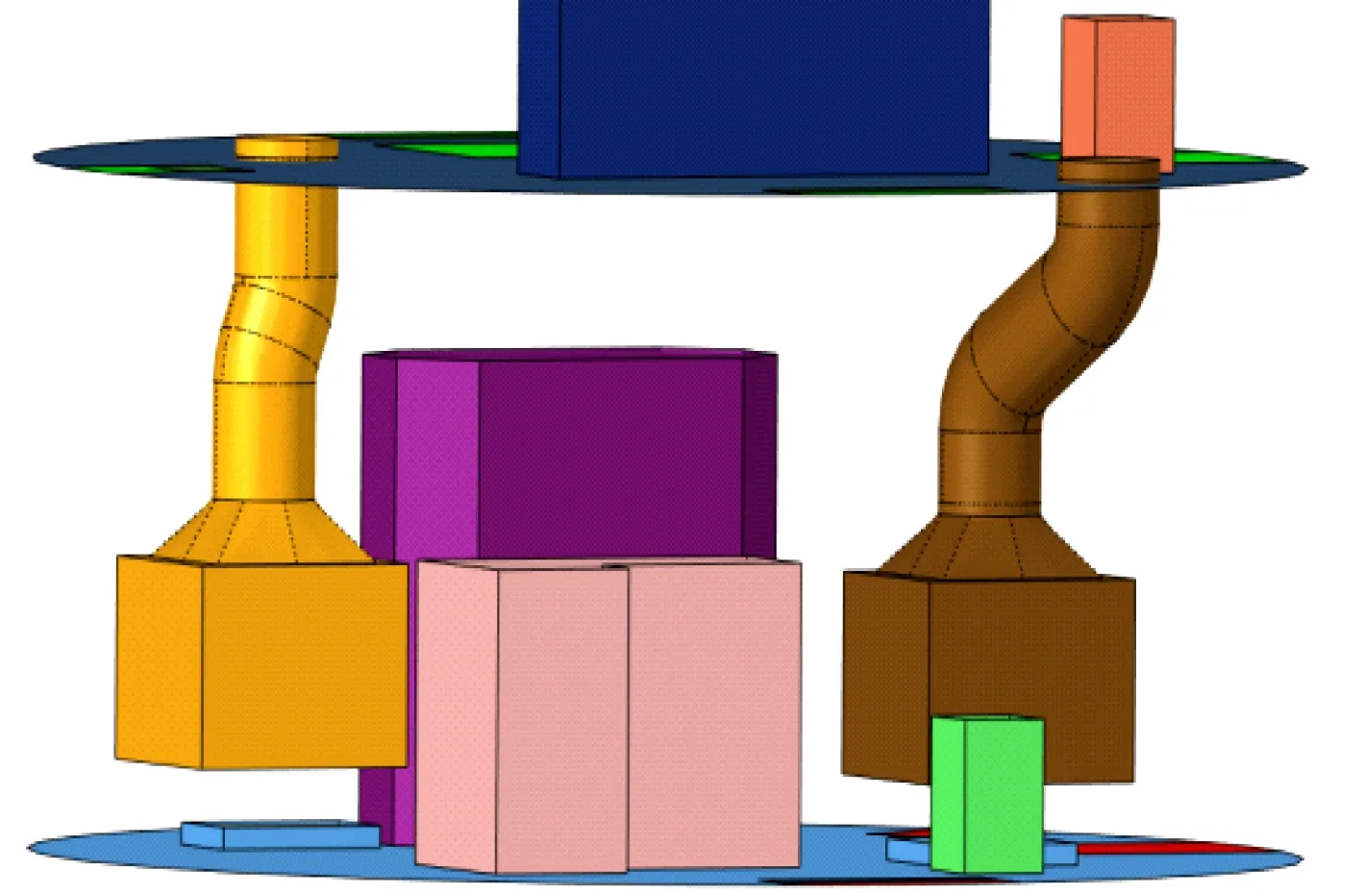

考虑到降低散热器架空高度后,从第2层的吸风量仍远高于从第1层的吸风量,将油浸变压器上方的散热器(图4中右侧散热器2)底部直接与第1层相连,不从第2层进风,将上方管道取消,直接从第2层出风。第2种方案布局优化示意见图7。

(a) 原始安装位置

第2种方案优化后的速度场计算吸风量结果见表6。可知,当散热器2直接与第1层连接时,第1层的吸风量显著提高,2个散热器在第1层和第2层的吸风量相比之前的方案更加均衡,且总体吸风量保持一致。可以认为该优化方案能使下面2层的流动更加充分,有利于部件散热。

表 6 第2种方案优化后的吸风量结果 m3/h

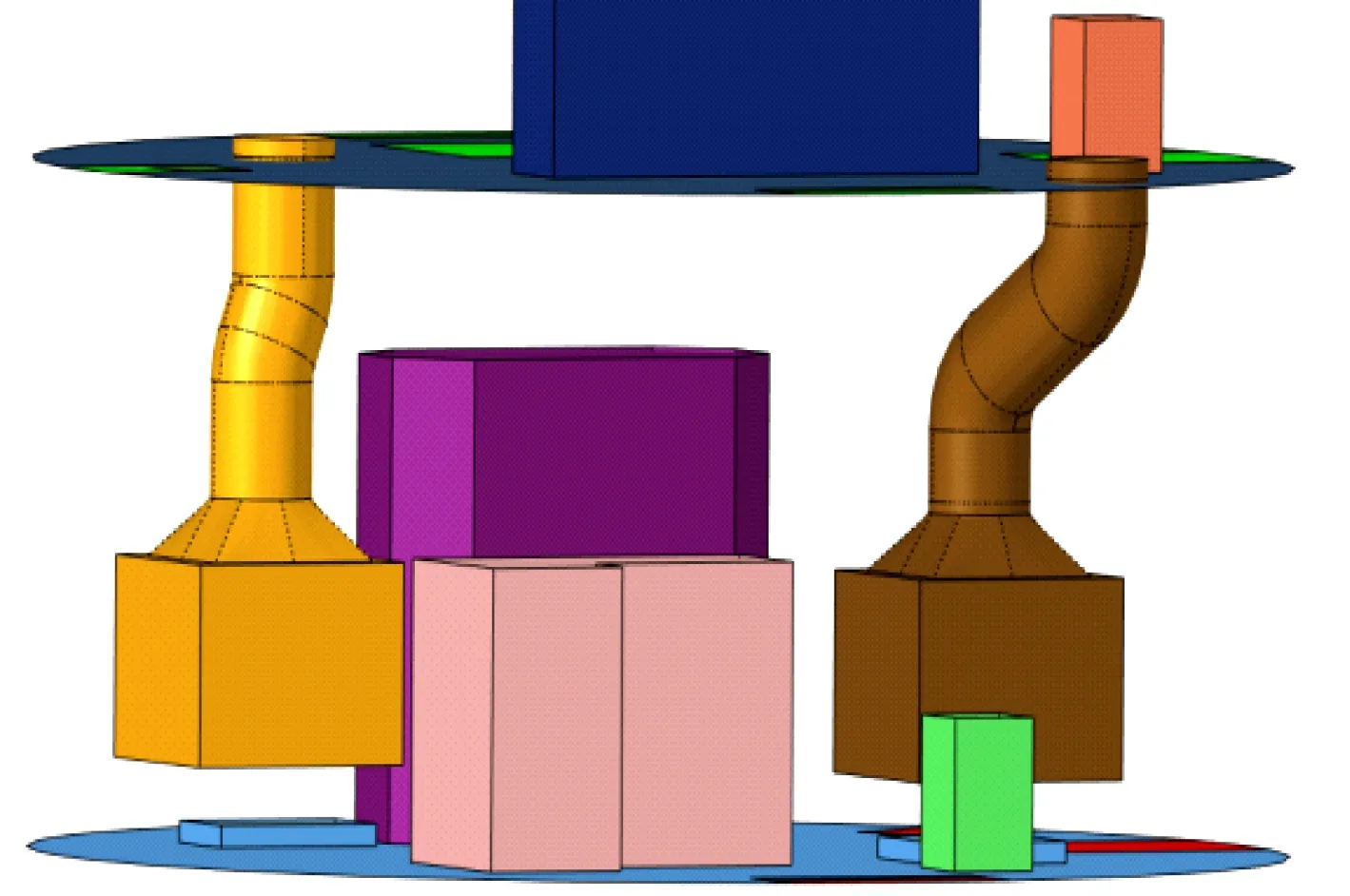

由表7和图8可知,相比于原方案,第2种优化方案由于将散热器2的进风口与第1层塔筒直接相连,使得第1层中油浸变压器附近的高温堆积情况得到明显缓解,第1层塔筒平均环境温度降低约1 ℃,有利于部件的正常工作,且3层塔筒之间的平均温差由原方案的1.3 ℃降为第2种优化方案的0.24 ℃,空气温度更趋均衡,有更好的散热性能。

表 7 各方案的平均环境温度 ℃

图 8 第2种方案优化后各截面温度云图,℃

4 结 论

以某海上大容量机组为研究对象,综合考虑干式变压器、油浸变压器和变流器等散热设备的影响,对散热器原始方案以及2种优化方案进行计算流体力学仿真模拟和分析,得到以下结论:

(1)在海上大容量机组塔筒内,采用水冷散热的电气设备,其高温壁面产生的余热仍将导致密闭的塔筒环境温度过高,影响设备安全运行,采用风冷、水冷相结合的方式有更好的散热效果。

(2)在塔筒内有多层平台散热的需求下,散热器的布局会显著影响不同层平台间的冷热空气流动。经过散热器的布局优化,3层塔筒之间的平均温差由原来的1.30 ℃降至0.24 ℃,各层间空气温度更加均衡。

(3)相比于原方案,当采用第2种优化方案的散热器布局时,第1层塔筒中油浸变压器附近的高温堆积情况得到明显缓解,平台平均环境温度降低约1 ℃,优化效果明显。