高速铁路轨道平顺性检测及精调技术浅析

2023-01-28高鸽子

高鸽子

(西安铁路职业技术学院土木工程学院,陕西 西安 710600)

0 引言

近年来,我国高铁建设蓬勃发展,截至2021年12月底全国高铁汇总里程数约4.1万km,时速250~350km的准高铁占比约85%,传统轨道检测和精调技术已经不能满足高铁“高速度、高安全、高成本”运行的现实要求。高速铁路轨道平顺性良好与否,比普通铁路轨道平顺性对列车行驶的安全性、平稳性和舒适性影响更加明显。因此,要保证列车正常运行,需要在运营过程中确保高速铁路轨道平顺性始终处于良好状况。调整轨道几何尺寸可使轨道平顺性满足规范标准,这项工作称为轨道整理,简称整正[1]。高铁轨道整理强调“严检慎修”,强调“精细修”,所以也称之为轨道精调[2]。

基于此,针对高速铁路存在的轨道不平顺类型,进行高速铁路轨道平顺性检测技术和精调技术的研究,以期促进高速铁路轨道平顺性的控制。

1 高速铁路轨道不平顺分类

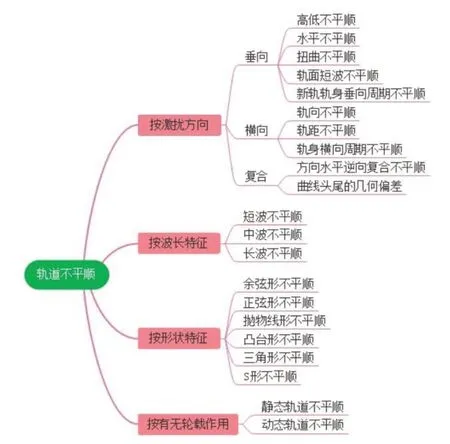

轨道不平顺,表现为轨道几何形状、尺寸和空间位置与设计位置的偏差。在直线和曲线轨道中的表现形式略有区别。

对直线轨道而言,具体表现在中心线位置、轨道高度、宽度与正确尺寸之间的偏离。对曲线轨道,除了以上几点偏离外,还包括与正确曲率的偏差以及顺坡变化尺寸等轨道几何偏差。现按机车车辆激扰的作用方向、不平顺波长、形状特征、有无轮载作用等因素,将其归纳如图1[3]。

图1 轨道不平顺分类

2 高速铁路轨道平顺性检测技术

标准的轨道检测是科学地开展轨道维护的前提,相对于普速铁路而言,高速铁路轨道的平顺性与列车行车安全关系更为紧密,更要保证轨道的高平顺性。规范中对于线路各项几何形位参数误差的标准也明显提高。

2.1 轨道平顺性检测技术发展简况

从1877年第一辆轨检车诞生到上世纪40年代轨检车主要为接触式机械轨检车,轨检车的发展经过了较长时间,这期间轨道平顺性检测主要采用弦测法,测量速度低,检测项目少,技术相对落后。

上世纪60年代,美国T型轨检车研制成功[4],主要采用惯性基准法检测轨道平顺性,检测内容包括轨道的高低和轨向,采用加速度自动补偿技术检测超高和水平,采用激光跟踪系统检测轨距,检测内容全面,效率也大幅度提高。

到上世纪70年代左右,随着轨道交通事业蓬勃发展,轨道检测的要求也逐步提高,各国相继开展了轨检项目的研究。同时由于激光技术、滤波技术、信号处理、计算机数据处理等技术的发展,也为轨道平顺性检测提供了有力支撑。

目前,主要采用的轨道平顺性检测设备为大型轨检车和小型轨检仪,可适用于施工和运营的各个阶段和各个方面,配合使用能满足高速铁路轨道平顺性检测的要求。

2.2 大型轨检车和小型轨检仪对比

大型轨检车主要应用于轨道交通线路运营期间的检修、维护等[5-6]、其优点众多,但价格昂贵。在施工、铺轨、精调等阶段检测内容相对较少,大型轨检车适用性优势并不明显,就此提出了小型检测车或轨检仪的概念。

相比大型轨检车,小型轨检仪在精调工作中优势明显,其成本较低、小巧易携、操作简单、运输方便,虽功能较为单一,但也能满足日常的养护维修工作[7]。

2.3 轨道平顺性的绝对测量和相对测量

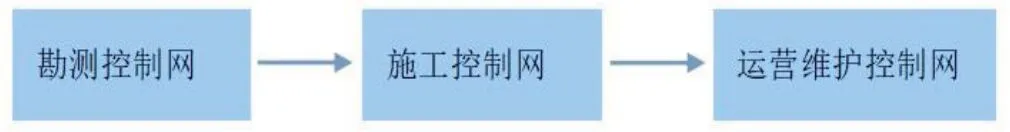

我国高速铁路采用“三网合一”的测量体系(见图2),源于德国RIL883标准,该测量体系基本满足了我国高速铁路建设的需要。

图2 “三网合一”测量体系

“三网合一”测量体系中,勘测、施工、运营维护阶段,线路及构筑物的里程和坐标始终一一对应,每一个里程只有一个唯一的坐标(x、y、z),这就保证施工和运营维护能够严格按照设计要求的线型,从而保证了高速铁路轨道的平顺性,也为构建数字化铁路管理平台创造了条件。

2.3.1 绝对测量

绝对测量是以CPⅢ控制网为基准,先利用全站仪自由设站后方交会的方法确定全站仪中心三维坐标,接着按极坐标测量的方法测量轨道上轨检小车棱镜点的坐标,进而计算出轨道点测量坐标与设计坐标的差值,最后按照计算的差值逐步把轨道调整到位。

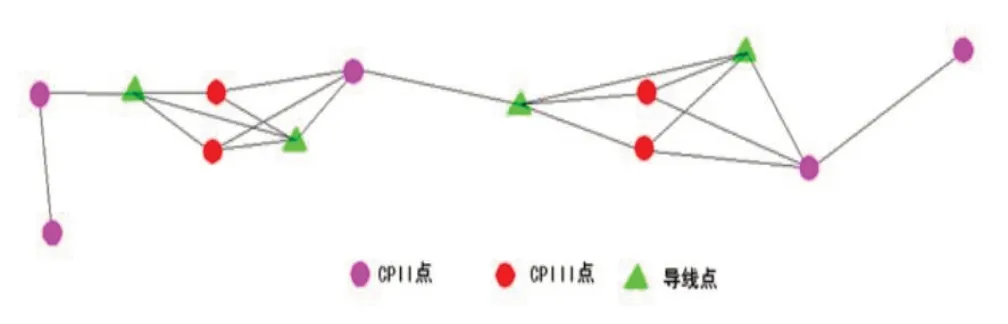

本文试验采用导线混合网形,多测回边角测量方法,进行CPⅢ平面控制网的外业数据采集,如图3所示。

图3 CPⅢ平面控制混合网

2.3.2 相对测量

与绝对测量对应,采用轨道检查仪测量轨道内部几何参数的方法称为“相对测量”,常用的有弦测法和惯性基准法。

(1)弦测法检测轨道高低和轨向,见图4,通常需要2至3名工人配合完成。

图4 弦测法测轨向示意图

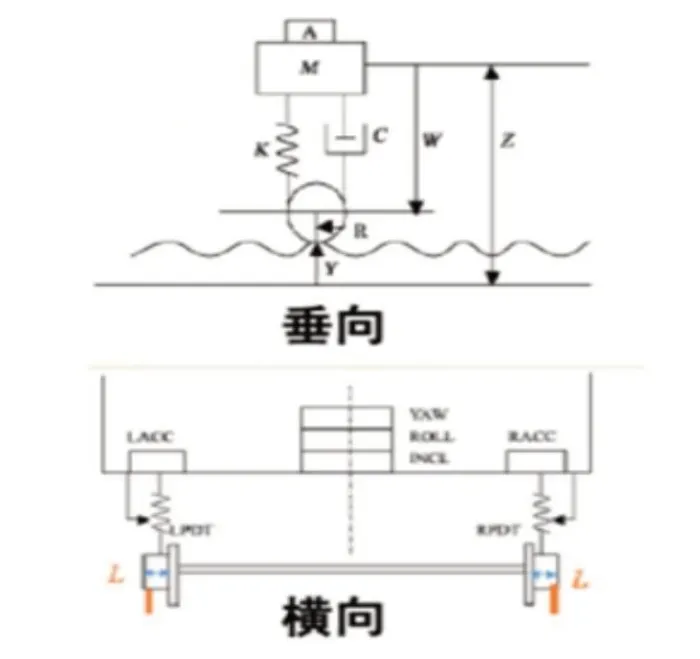

(2)惯性基准法是大型轨检车测量高低不平顺常采用的方法[8],原理是在运动车体内通过加速度计或陀螺建立一个惯性参考基准,利用位移传感器获取钢轨在惯性坐标系内的相对位置。20世纪70年代之后,美国、加拿大、德国、中国及日本等先后采用惯性基准轨道不平顺检测系统,原理如图5所示。

图5 惯性基准法测量原理示意图

3 高速铁路轨道平顺性精调技术

轨道残余变形可通过日常的轨道整理[6、9]予以校正,对轨道平顺性进行控制,首先要做好不平顺的测量工作,其次要精确计算调整量,再进行轨道精调,这是良好轨道质量的保障。

3.1 精调阶段划分

无砟轨道是当今高速铁路的先进技术,得到更加普遍的应用,对于高速铁路无砟轨道来说,目前的轨道精调分为静态精调和动态精调两个阶段。轨道静态精调是在联调联式之前,根据轨检仪测量的不平顺数据对轨道进行的调整。轨道动态精调是在联调联式期间,根据测量结果对轨道缺陷进行动态局部修复。

3.2 精调量计算方法

轨道精调是通过轨道测量不平顺数据对轨道调整量进行计算,通过精调使轨道精度达到规范标准,满足行车舒适性要求。目前常用的精调量计算方法,可分为基于外部几何尺寸的坐标法和基于内部几何尺寸的渐伸线法两类。

渐伸线法是指直接利用公式计算渐伸线长度、选配曲线半径并计算既有曲线拨距的方法。工务维修实践中,长期以来以渐伸线作为依归以轨道内部几何尺寸为依据计算整正量。

渐伸线中,因绳正法操作较为简便,广泛应用于普速线路以及提速线路的整道计算工作中。

除此法外,工务维修中常使用一种经验方法进行整道计算,即目穿法[10]。目穿法通过目测不平顺,经多次动道、逐点改善轨道平顺性。以上方法测定不平顺均比较粗糙,且严重依赖于操作者的技能与经验,易破坏设计线型,故目前不能作为独立的整道方法应用于高铁无砟轨道的养修[11-12]。

3.3 FAR精调技术

本文阐述的调轨方法,先准确计算出扣件(剩余)可调量范围,再以(剩余)可调量参与轨道不平顺控制,并针对扣件(剩余)可调量约束调整后所引起的轨道短波不平顺,在调整过程中加入相邻点偏差较差约束,引入L1范数最优化原则,构成一套轨道自动化精调算法,即“扣件类型-调整量-剩余可调量”(Fastener type-Adjusted values-Remaining allowed adjustable values,简称FAR)的调轨体系[13]。

将此调轨方法用于长钢轨精调实测数据检验,结果表明:准确的扣件(剩余)可调量是保证有效精调方案与优化调整量的前提,能够有效避免模拟调整中调整量过大导致的现场精调扣件无法调整到模拟位而产生的平顺性超限和返工调整的缺陷问题,因此可以作为最要紧约束参与不平顺的控制。

4 结束语

综上所述,高铁轨道平顺性依赖于高精度、高效率的轨道几何参数检测手段和优化的轨道精调算法,这也是是高铁运营安全的基本保障。根据高速铁路不平顺的情况,介绍了轨道平顺性检测技术的发展,对比了大型轨检车和小型轨检仪,阐述了轨道平顺性的绝对测量和相对测量;针对广泛采用的无砟轨道技术,从精调阶段划分、精调量计算方法和FAR精调技术三方面分析了高速铁路轨道精调技术,以期为高速铁路轨道交通平顺性控制提供参考。