城市轨道交通盾构掘进施工技术的研究

2023-01-28曹亚莉侯夏杰吴艳丽王帅鹏

曹亚莉 侯夏杰 吴艳丽 王 丹 王帅鹏

(黄河交通学院,河南 武陟 454950)

0 引言

城市轨道交通的隧道工程采用明挖法或浅埋暗挖法施工,不仅需要处理大量的土石方,增加工程造价,还会对地面的城市交通、居民工作与生活产生影响。因此,盾构机在轨道工程隧道施工作业中的使用越来越广泛,且由于我国具有自主研发能力后,使用盾构机施工掘进隧道的成本大幅降低[1]。但将盾构机应用于复杂的城市轨道建设项目的相关施工技术成果较少。在复杂的地下环境中使用盾构施工时,需要严格控制机械的作业参数,以控制机械稳定作业,保障掘进作业效率[2]。因此,本文以实际的轨道项目为对象,研究城市轨道交通盾构掘进施工技术,力求最大程度上减少轨道施工对于城市正常运行的干扰,以期为相似的工程施工提供参照。

1 项目概况

城市轨道交通项目L全线长度约为40km,地下轨道长度约为36.8km,地下轨道运行隧道的最小埋深为11.5m,隧道的最大埋深为34.6m。地下轨道运行坡度区间为3‰~27‰,地下轨道线路曲线部分的设计值分别为400m、460m、1800m。城市地下水位距离施工作业区域地表4.9~7.8m。

1.1 项目地形条件

该城市轨道项目在隧道施工区段地形上为东南方向地势高于西北方向,主要需要穿越平原和少部分丘陵地带。丘陵地带高度约为35~78m,平原地区的高程范围约为0~23m,地下水系较为丰富。整体轨道项目的施工区域有南北走向的褶皱和3条规模相对较小的断裂。地表含有不同时期形成的砂页岩、花岗岩、碎屑岩以及砂层沉积等,基层岩石发育有一定规模的裂隙。施工区域内岩石承载力均通过前期的地质勘探得到详细的数据。

1.2 项目水文地质条件

规划设计地下施工区域的地质围岩类型主要为花岗岩、砂砾岩等,岩石之间含有塑性不同的黏土层。施工区域围岩稳定性、软硬不同,断层破碎区域的结构稳定性较差。

轨道施工区域含有非常丰富的地下水,浅水位的变化幅度为2~3.4m,正常的平均水位4.2m。地下水富藏于砂土层的孔隙中,经过测量渗透系数约为18~25m/d,土层的渗透性较强。

2 盾构掘进施工技术研究

2.1 盾构滚刀受力计算

盾构机进行掘进作业时,其刀盘上的每一个滚刀以中心轴为公转中心同时进行自转,配合刀盘对掘进线路的控制,实现螺旋运动下的隧道空间施工。因此,当盾构机掘进过程中接触到地质围岩时,滚刀会侵入岩体施加应力,使得岩体破碎从而形成新的作业面。

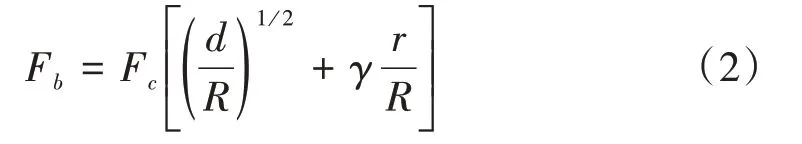

盾构机的滚刀在破岩过程中,受到垂直、左右侧向三个方向的岩体应力。在盾构机掘进操作推进力的作用下,滚刀的不同方向上的受力可以按照下式计算[3]:

式中:Fc——滚刀掘进作业时受到的垂直方向的力;

ξ——盾构掘进时刀盘受到的推力系数;

r——滚刀刀尖转动半径;

e1——滚刀材质的弹性模量;

e2——破碎岩石的弹性模量;

ps——岩石对应种类的抗压强度;

d——滚刀侵入岩石的侵入量;

R——滚刀刀盘半径。

式中:Fb——侧向对滚刀产生的力,左右侧向力的方向与滚刀受力成相同的夹角;

γ——岩石的抗剪系数。

此外,盾构滚刀在滚动前进时,还会受到滚动平面的方向力,其大小可以按照下式计算:

式中:φ——滚刀转动时,刀刃接触点与岩石表面弧度之间的夹角。

根据以上的盾构机滚刀受力分析,结合施工区域的地质水文信息,配置盾构掘进施工参数。

2.2 盾构掘进施工参数配置

不同的岩体、土层给予掘进作业盾构机刀盘的外力存在差异。为达到良好的掘进效果,保护机械和作业面安全,需要计算并控制其在不同施工区间的掘进推力、扭矩等主要施工作业参数。

盾构机掘进作业时,远离作业面的盾尾会与掘进管片之间存在间隙。为避免盾尾间隙过小,影响施工速度和安全,设定盾尾间隙应大于40mm。盾尾间隙由管片相对盾尾端部的距离决定,计算公式如下[4]:

式中:S——管片相对盾尾端部的距离;

L——城市轨道的管片内侧曲率半径,其数值上由对应区段隧道的设计半径和管片外径之差确定。

为保证施工作业安全,盾构机的作业面,即盾构机的直径应大于管片外径和间隙。

盾构机灵敏度决定其操作稳定性和转弯掘进量,结合城市轨道工程项目的地质勘测结果,盾构灵敏度设定为0.75。以灵敏度数值计算盾构机的长度,公式如下:

式中:LC——盾构作业面与铰接中心之间的长度;

RD——盾构机的最大外径。

盾构机掘进的推力可以由2个经验公式确定其取值范围。推力经验公式如下:

式中:F1、F2——分别为盾构推力经验计算值;

α——[500,1200]取值区间上的经验值;

Pq——盾构掘进工作面单位面积掘进时的推力值。

盾构推力应小于经验值F1并且大于经验值F2,从而保证推力充足。初步配置盾构参数后,还需根据实际的工程地质条件以及掘进情况动态调整。

2.3 地层掘进施工控制

盾构机掘进作业的扰动会引发作业面土体发生位移,从而地面沉降范围扩大。不同类型地层掘进控制策略存在差异。若前期勘测黏土层矿物比例大于25%,并且黏土层附近地层富集砂岩、花岗岩多等,要在盾构轴承附近安装搅拌棒,并定时停机冷却盾构。盾构出土压力应小于主动压力,并且将掘进速度设置为硬岩推进速度的55%~60%。黏土层掘进距离较长时,通过注水、加入分散剂等方式,避免在刀盘处形成泥饼。

硬岩地层掘进对刀片磨损较为严重,盾构机体受到的反作用力较大[5]。应采用安装撑靴、反转刀盘的方式,减少机体转动并纠正偏差。减小刀盘扭矩并增大刀盘转速,将刀具侵入岩体的贯入度控制为低于3mm/min。硬岩掘进对土层的扰动较大,控制盾构的掘进角度以避免土层沉降。

软硬不均土层结构稳定性差,受掘进扰动更大。掘进路线应尽可能处于均质地层。控制掘进速度减小出渣量,采用土压平衡的模式掘进并及时更换磨损刀具。

2.4 盾构掘进模式转换

城市轨道施工区域地层条件的复杂性,要求盾构掘进施工时需要及时调整盾构掘进模式,以免对设备造成严重的损坏。对盾构端头土体进行加固,避免掘进作业面出现涌水涌砂问题。

配置1∶1比例的加固泥浆后,在加固作业位置上方钻孔灌浆至标高。检测加固效果达标后安装盾构基座,计算始发盾构的阻力矩:

式中:f1——盾构机主体与基座之间的摩擦系数;

G——盾构机主体自重压力。

始发掘进时,盾构机的掘进力矩应大于等于始发阻力矩。配置盾构的掘进参数后,在盾构壳体间以及基座上方托垫处进行防扭处理。将基座长度延伸并与起始掘进洞口处的预埋钢板连接,形成稳定的平衡土压状态,保证掘进过程的盾构姿态。

盾构机根据掘进土层的类型,采用土压平衡式、半敞开式以及敞开式施工。若掘进土层主要为硬岩层采用土压平衡模式施工;对于黏性较大或者软硬结合的土层掘进使用半敞开式模式施工;对于土层结构稳定的断裂地层选用敞开式模式施工。城市轨道施工线路具有一定的坡度,在掘进过程中根据地质情况转换掘进模式。当掌子面气密性良好的情况下,降低土舱输送机的转速,减少出渣量同时在密封面注入空气,形成土压平衡。若掌子面气密性不佳,停止空气注入,降低土渣输送速率并将土渣填实,保持土舱压力平衡。盾构穿过城市地下管线时,控制掘进速度保持在30~50mm/min之间。利用地面预留孔,向环间灌浆。掘进模式转换的过渡长度为10mm,加强对地面的监测避免事故。掘进同步灌注泥浆填充环间间隙,安装管片形成牢固的支撑面。盾构到达指定位置后,注浆加固竖井后拆除挡土墙完成区段施工。

3 盾构施工技术应用效果验证

为对上述城市轨道交通盾构掘进施工技术实际应用效果进行验证,在城市轨道项目200m长的区段M中应用该技术进行施工。以施工前后M区段的纵向沉降量以及施工时的土仓压力变化进行对比,以反映施工技术的性能优劣。

相同外界施工条件下,M区段施工结束后10d测量纵向沉降值,各沉降测量点位的测量数值如图1所示。

图1 M区段纵向沉降量对比

由图1分析可知,在曲线中心测量点位的沉降值最大,但是使用本文提出的施工技术的区段纵向沉降量小于未应用本文技术的区段。在中心点处,采用本文阐述的技术施工,沉降值降低了约24.29%,改进效果显著。

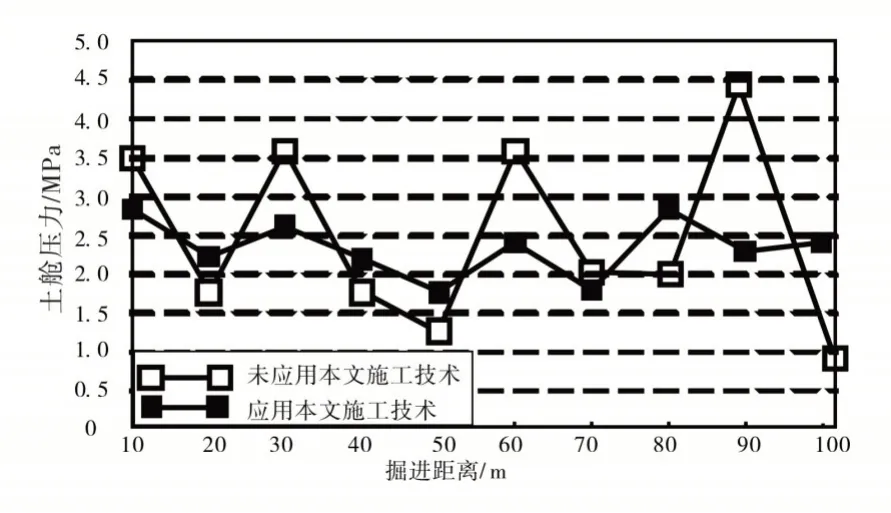

施工时,应用不同施工技术同一盾构机土舱压力变化对比如图2所示。

图2 土舱压力变化

分析图2曲线可知,盾构掘进距离增加,土舱压力出现波动。但是应用本文技术的盾构土舱压力波动较为稳定,波动幅度小。由于M区段为软硬结合土层,土舱压力波动小,说明掘进参数控制稳定,施工效果更佳。

4 结束语

总之,在城市高速建设的情况下,地下空间中管道线路分布杂乱,导致城市轨道施工周期长、施工环境复杂,需要使用大量的大型专业机械进行辅助。为此,本文研究了一种城市轨道交通盾构掘进施工技术,中心纵向沉降量下降约24.29%,保持盾构土舱压力稳定,提升轨道施工的效率,在最大程度上减少轨道施工对于城市正常运行的干扰,为相同轨道施工提供了技术参考。