市政道路填石路基施工要点与质量检验

2023-01-28张戌妮

张戌妮

(山西机械化建设集团有限公司,山西 太原 030001)

0 引言

公路填石路基采用大粒径碎石填料进行路基填筑施工,与土质填料相比施工质量控制难度更大,控制不当施工后很容易产生不均匀沉降,导致路基路面结构产生纵、横向开裂。在填石路基施工过程中,应该从填料选择、碾压工艺、边坡防护、质量检验等方面进行全面控制,做好施工全过程质量控制。本文以某市政道路填石路基施工为研究背景,从施工准备、填料运输、摊铺与压实等方面全面阐述路基施工技术,并在施工过程中检测沉降差和孔隙率,作为合理确定施工参数,检验施工质量的主要依据。

1 工程概况

某市政道路工程,设计全长22.2km,原设计采用双向2~4车道二级公路标准设计,于1998年开工建设,2000年建成通车。由于交通量不断增长,原公路设计标准已不能满足当地经济发展的需要,拟进行改扩建工程。该市政道路改扩建工程采用双向4车道一级公路建设标准,路基设计宽度25.5m,设计车速80km/h。公路沿线存在高填方,部分路基采用填石路基设计。其中K13+360~K13+952段填石路基最大填筑高度为7.2m,填料选择城市周边采石场的石料,主要以花岗岩和石英砂岩为主。为保证路床顶面平整度与压实度,上路床填料选用天然砂砾。高填方路段支挡结构采用C30浆砌片石重力式挡土墙,片石选用当地开挖下来的花岗岩。

2 公路填石路基施工技术

2.1 施工准备

公路填石路基施工前准备工作主要包括技术准备、原材料准备、人员机械准备等。

2.1.1 施工技术准备

填石路基正式施工前,由工程项目部组织施工技术人员阅读和审核图纸,对施工区域的工程地质、水文地质、周边环境、交通情况等进行分析,计算工程量,确定施工内容和技术要求,审核并反馈图纸中存在的问题。现场工程测量技术人员根据施工需要对控制点进行复测,为后期施工提供测量基准。按照施工要求确定C30浆砌片石混凝土重力式挡土墙技术要求,通过试验确定砂浆配合比,天然砂砾级配等。

2.1.2 原材料准备

(1)路基填料准备。填石路基基底为基岩,承载力满足《公路路基施工技术规范》(JTGT 3610-2019)中的相关要求。路基填料主要为花岗岩,硬度高、强度高、风化程度较低,经试验检测得出石料抗压强度为42~65MPa,满足填方路基施工要求。施工过程中严格控制填筑石料粒径,对粒径过大的石料进行二次破碎,并适当掺配一定比例的细料,保证填料级配满足施工要求。填石路基上路堤和下路堤石料粒径不得超过40cm,下路床石料粒径不得超过20cm,上路床石料粒径不得超过10cm,填料不均匀系数控制在15~20范围内。

(2)重力式挡土墙支挡结构材料选择。填石路堤重力式挡土墙采用挖方片石,爆破后形状不规则的片石经人工加工后使用。所选片石为花岗岩,片石不得有裂纹、开裂现象,厚度为20~30cm,施工前对片石进行冲洗,保证表面清洁干净。所选水泥为P·O 42.5水泥,进场前检查水泥出厂合格证等资料,满足要求方可选用。进场后取样送试验室进行检测,检测内容包括水泥细度、凝结时间、安定性等指标,满足设计要求方可使用。砂选用中粗砂,严控含泥量和细度模数。按照要求进行砂浆配合比设计,根据现场原材料准确确定生产配合比。

2.1.3 施工机械设备准备

根据施工需要,结合施工现场地形、施工便道分布情况、运输距离等基本情况,合理配备施工机械设备。运输设备选择5辆20t自卸汽车,装料施工设备选择SH210型挖掘机2台。施工现场配备TY220型推土机1台,用于路基填料粗平,PY190型平地机1台,用于路基填料精平作业。路基压实设备选配2台LSS2012型压路机,载重量为21t,施工现场配备洒水车2台。

2.2 填料运输

本项目填石路基施工采用全宽水平填筑施工,挖方段爆破开挖后由专人负责填料筛选,组织人员和施工机械装车。现场采用2台SH210型挖掘机装车,5台20t自卸汽车运输,装料运输过程中保证作业连续,即保证挖掘机持续作业,以提高工作效率。运输到施工现场后通过专人指挥卸料,试验路段单层松铺厚度不超过40cm。卸料前在下承层上部画5m×5m灰格子,以作为自卸汽车卸料的参考依据,摊铺厚度采用花杆挂线控制。通过灰格子确定卸料数量,按照先高后低、先边后中的顺序卸料。

2.3 分层摊铺

卸料后操作TY220型推土机进行粗平,局部作业困难位置采用人工找平。现场由专人指挥推土机进行整平作业,作业顺序为先中后边,先在中部推出一条标准带,然后向两侧作业。摊铺过程中注意做出路拱,确保中间高、两侧低,路拱横坡度按2%控制,以保证排水要求。摊铺过程中如发现超尺寸石料,应人工击碎或清除,确保最大粒径不得超过2/3单层摊铺厚度。大粒径填料之间的空隙,采用石屑或砂石料填充,以降低路基填料孔隙率,提高密实度。粗平后采用PY190型平地机进行精平,进一步提高路基表面平整度,修整路拱横坡度。摊铺完成后采用精密水准仪进行复测,准确确定松铺厚度,以保证压实质量[1]。

2.4 分层碾压

摊铺平整后采用2台LSS2012型自行式光轮振动压路机进行碾压,分初压、复压和终压三步。初压为稳压,在关闭振动的状态下进行静压,碾压遍数为2遍,碾压速度不超过3km/h。第3遍开始为复压阶段,首先进行弱振碾压,调整压路机激振力为190kN,振动频率为28Hz,碾压速度不超过3km/h;第4遍开始为强振碾压,调整压路机激振力为330kN,振动频率为28Hz,第4遍碾压速度不超过3km/h,第5~7遍碾压速度不超过5.5km/h,碾压过程中对路基顶面高程进行测量。最后2遍为终压,也采用静压,主要目的是消除轮迹,提高路基顶面平整度。填石路基碾压按照先边后中、先慢后快、先静压再振动再静压、先弱振后强振的原则,轮迹碾压重叠按1/3轮迹宽控制,纵向相邻施工区段重叠0.8~1.0m。碾压过程中严格按照碾压程序施工,不得在施工路段掉头或急刹。碾压过程中对路基表面高程进行测量,计算沉降差,进而确定路基填层的密实度。另外,碾压施工过程中对路面平整度进行检测,复压(第7遍碾压)后重点检查路面平整度,以保证路基平整度[2]。

3 公路填石路基压实质量检验

为保证该路段填石路基压实质量,在各个施工工序进行严格质量控制的同时,采用“沉降差+施工参数”双控的方式控制路基压实质量。在试验路段,对沉降差和孔隙率进行检测,确定压实效果。

3.1 沉降差检验

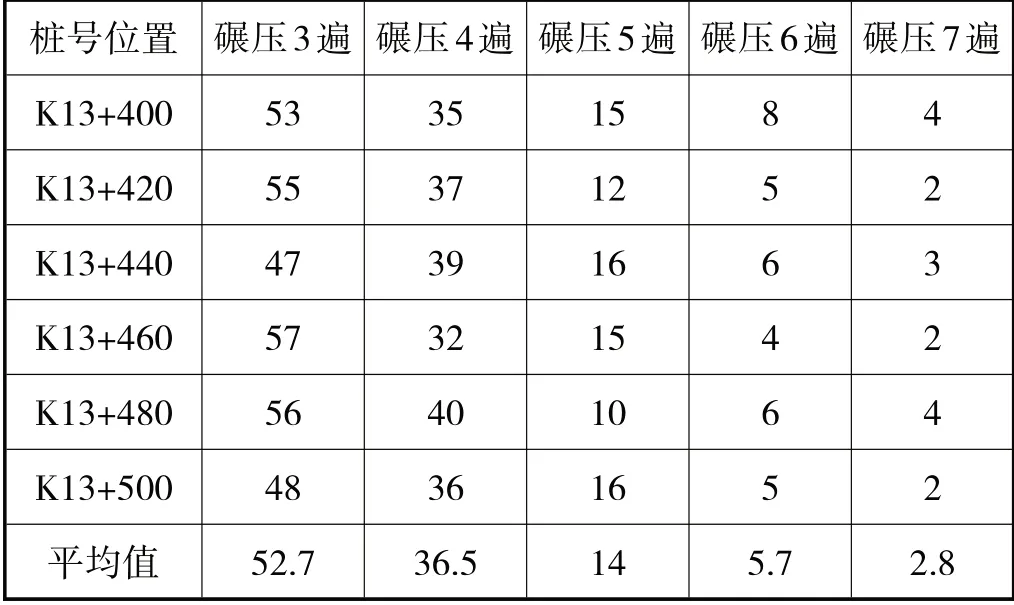

选取K13+400~K13+500段作为试验路段,以K13+400、K13+420、K13+440、K13+460、K13+480、K13+500作为监测断面,在路基碾压过程中对各断面中线位置、中线左侧、中线右侧高程进行检测,计算确定沉降量。试验段路基松铺厚度为40cm,分别在碾压第3~7遍时对路基表面沉降量进行测量。统计施工现场各断面沉降监测结果,6个监测断面沉降差监测结果见表1。

表1 K13+400~K13+500段路基沉降差检测结果

在碾压3遍后各检测断面沉降差分别为53mm、55mm、47mm、57mm、53mm、48mm,平均值为52.7mm,说明填石路基沉降差仍然很大。碾压4~7遍后路基沉降差平均值分别为36.5mm、14mm、5.7mm、2.8mm,可以得出随着碾压遍数的增加,沉降差不断下降,在碾压到第7遍后沉降差平均值低于3mm。通过分析上述6个监测断面沉降差监测结果,可以得出碾压到第7遍后,沉降差已经很小了,说明路基密实度已经达到了规定要求,可进行终压。碾压7遍后试验路段路基沉降差平均值为3mm,在大规模填石路基施工时可将3mm作为标准值,即相邻两次沉降差<3mm时可认为压实度达到了设计要求。

3.2 孔隙率检验

路堤填料孔隙率检测是确定填石路基的一种施工方法,根据《公路路基施工技术规范》(JTG T 3610-2019)中的相关规定,采用硬质石料作为填料,上路堤(0.8~1.5m)孔隙率不得超过23%,下路堤(1.5m以上)孔隙率不得超过25%,本文检测部位为上路堤。同样以K13+400~K13+500段作为试验路段,采用灌水法检测碾压后路基填料的孔隙率。按照同样的检测频率,分别在碾压3~7遍后检测孔隙率,检测结果如表2所示。

表2 K13+400~K13+500段路基孔隙率检测结果(单位:%)

分析表2所列数据,碾压3~7遍各检测断面孔隙率平均值分别为30.6%、27.3%、24.2%、23.3%、21.8%,可以得出随着碾压遍数的增加路基孔隙率不断下降。各检测断面在碾压到第6遍后大部分检测断面孔隙率仍高于23%,碾压第7遍后孔隙率均下降到了23%以下,达到了设计要求。根据试验段沉降差监测结果,说明碾压遍数确定为7遍可满足该路段填石路基压实质量的要求,与沉降差检测结果相同,因此碾压7遍后可进行终压,可达到设计压实质量要求。

3.3 施工参数总结

根据K13+400~K13+500段试验路段沉降差和孔隙率检测结果,得出采用LSS2012型自行式光轮振动压路机碾压7遍后,沉降差平均值低于3mm,孔隙率低于23%,可以达到设计要求的压实质量。总结K13+360~K13+952段填石路基主要施工参数:松铺厚度为40cm,初压静压2遍,复压采用LSS2012型自行式光轮振动压路机弱振1遍、强振4遍,最后终压(静压)2遍消除轮迹,提高路基表面平整度。按照上述施工机械配备方案,现场配置管理人员10人、司机12人、普通工人8人。现场施工过程中做好施工组织管理,协调好施工人员与施工设备,保证填石路基施工效率。

4 结束语

本文以某市政工程填石路基施工为例,在施工现场建立试验段,结合施工现场实际情况制定施工方案,合理选配施工人员与机械设备,做好现场协调管理。从施工准备、填料运输、摊铺和压实等方面全面阐述填石路基施工技术,总结了施工技术要点。从沉降差和孔隙率2个方面检测路基压实质量,分析检测结果得出路基碾压7遍后试验路段各断面沉降差平均值为3mm,各测点孔隙率均<23%,达到了设计要求,进一步确定了松铺厚度、碾压遍数等施工参数,明确了施工设备与施工人员的配置,确定了施工方案。