水电站厂房200T吊车梁设计要点探讨

2023-01-28郭露瑶

郭露瑶

(湖北省水利水电规划勘测设计院,湖北 武汉 430064)

0 引言

水电站厂房中,吊车主要用于吊装发电机与水轮机。吊车梁是直接承受吊车荷载的重要结构构件,在使用上兼具行业特点,设计时对相关细节应予以充分重视。本文结合工程实例,对水电站厂房中200吨位吊车梁的计算方法和设计要点展开探讨,为同类工程设计提供参考。

1 水电站厂房吊车梁设计特点

1.1 吊车梁的荷载特点

水电站厂房多采用预制或现浇钢筋混凝土吊车梁,其支承方式多为两端铰支,也可采用多跨连续梁[1]。与普通梁相比,吊车有如下特点:

(1)吊车荷载具有往复性、动力性、复杂性;(2)吊车荷载引起的梁截面内力需通过影响线研究;(3)吊车梁处于加载—卸载循环状态,设计通常需考虑其疲劳验算;(4)因存在荷载偏心和轨道安装偏差,设计时需考虑吊车梁抗扭问题。

1.2 吊车梁的使用特点[2]

(1)吊车的起吊容量大;(2)工作间歇大,利用率较低;(3)操作速度缓慢;(4)吊车除在机组安装及检修时满载外,很少在最大荷载下工作。

基于上述原因,水电站厂房吊车属于轻级工作制,吊车梁可不进行疲劳强度验算。

2 吊车梁计算方法及工程实例

2.1 计算方法概述

2.1.1 手算方法

连续吊车梁手算内力繁琐,可通过查内力计算表实现[3],但该方法对吊车轮跨比和连续梁跨度分布均有限制,不能很好适用于水电站厂房柱距分布不均的情况。笔者推荐借助SAP2000等结构分析软件计算连续吊车梁的内力,此处仅介绍简支吊车梁的手算方法。

(1)绝对最大弯矩Mmax的计算。若简支梁上作用一组移动的集中荷载P1、P2、……、Pn,对任一荷载Pi,设Pi距支座的距离为x,作用在梁上所有移动荷载的合力为R,R与Pi的距离为a,则当x=(l-a)/2时,Pi作用点的弯矩达到最大值,即:

式中:Mi——为Pi左侧所有荷载对Pi作用点的力矩之和。如果合力R在所选Pi的左侧,则x=(l+a)/2。

(2)斜截面最大剪力Qmax及扭矩Tmax的计算。吊车梁斜截面承载力需考虑剪扭共同作用。根据设计经验,令吊车第一轮位于距支座h0或l0/6(取小值)处,剪力即为Qmax。竖向轮压P相对吊车梁中心偏心为e1,横向水平荷载T相对吊车梁弯曲中心偏心为e2,每轮产生的扭矩荷载为[3]:

吊车梁最大扭矩发生位置影响线与支座最大剪力一致。进行抗扭强度计算时,扭矩按塑性抗扭抵抗矩分配给翼缘和腹板。剪扭共同作用的承载力计算见文献[4]。

(3)最大支座反力Rmax的计算。最大支座反力Rmax为将梁上荷载P乘以相应影响线上荷载作用处的竖向数值(yi)之和,产生Rmax时,一定有一个吊车轮位于支座上。

(4)内力组合。根据文献[5],基本组合时,永久作用分项系数取1.3,吊车作用分项系数取1.5,考虑动力系数μ。普通混凝土梁,最大挠度和最大裂缝宽度按荷载的准永久组合并考虑长期作用影响。预应力混凝土梁,裂缝和挠度验算均采用荷载标准组合,并考虑长期作用影响。

2.1.2 基于SAP2000的电算方法

SAP2000是一款通用结构分析与设计软件,应用广泛。用SAP2000计算吊车梁的步骤如下:建立梁模型,释放端支座弯矩—定义材料并指定梁截面—定义移动荷载(轨道,车辆荷载)[6]—定义荷载模式—定义荷载工况—定义荷载组合—指定轨道和垫层附加的自重线荷载—运行分析,求得内力和变形。

吊车移动荷载通过定义“车辆荷载”方式实现,实现流程如下:定义车道(模拟吊车轨道)—定义车辆(吊车轮压)—定义吊车荷载工况(选择“Moving Load”)。

定义轨道时的“离散化”参数,表示计算过程的精细化程度,取值越小,计算结果越精确,相应计算时间越长。

2.2 工程实例分析

2.2.1 吊车资料及吊车梁选型

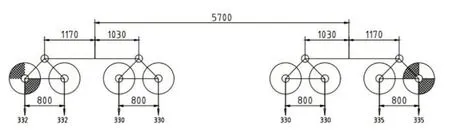

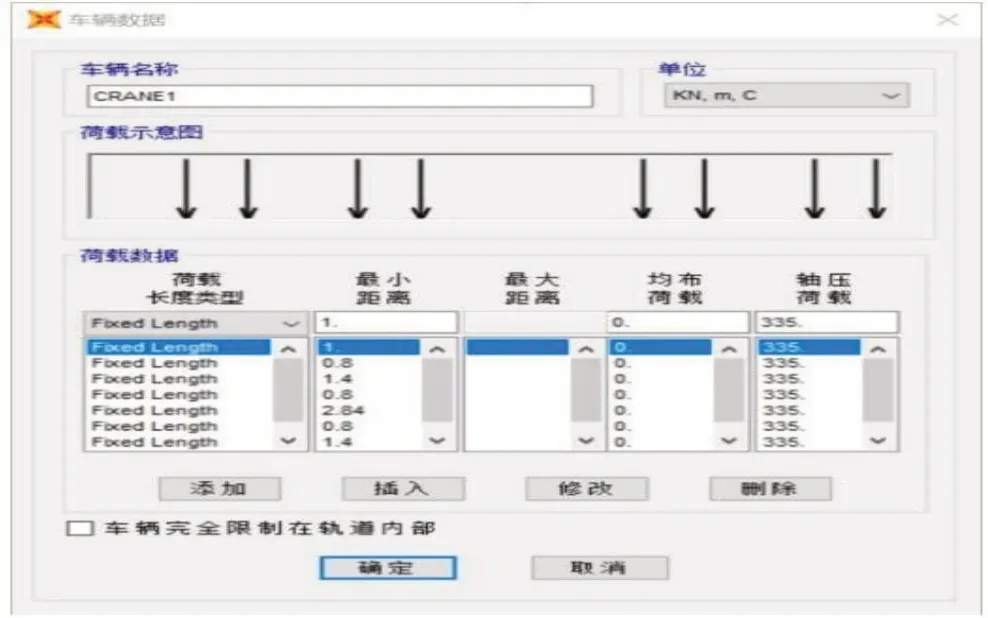

某水电厂房起重机数据:吊车台数1台,型号QD200/75/10T,工作级别为A3级,小车重63.2t,吊车总重120t,大车轨距Lk=20.5m。大车轮数8,轮距如图1所示,最大轮压Pmax,k=335kN,轨道自重119kg/m,轨道高度170mm,垫层厚度100mm。吊车梁计算跨度为11.6m,初选T形截面,截面尺寸为500mm×2000mm×950mm×200mm。

图1 吊车轮距及轮压分布

2.2.2 手算结果

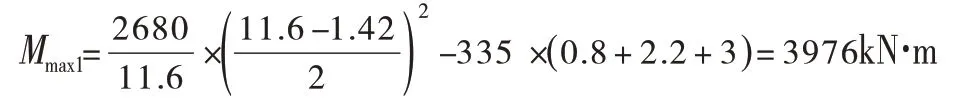

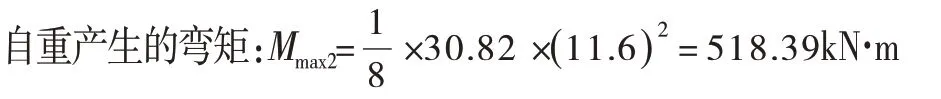

(1)最大弯矩。为简化计算,P均取335kN。吊车荷载作用下的最大弯矩:

轨道、垫层和吊车梁自重总和为30.82kN·m。

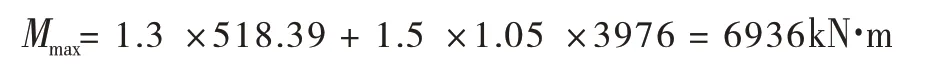

考虑动力系数1.05,吊车梁最大弯矩设计值Mmax:

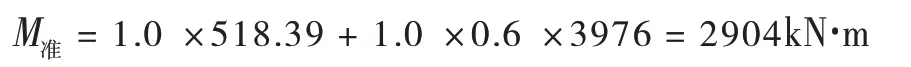

准永久组合弯矩M准:

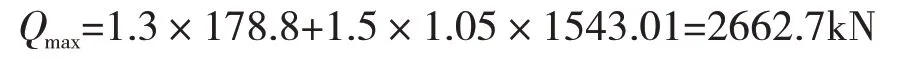

考虑动力系数1.05,吊车梁最大剪力设计值:

(3)控制截面扭矩。吊车每轮产生的横向刹车力:

令e1=20mm,吊车横向水平力作用在轨顶,吊车梁水平形心轴距离上翼缘926mm,e2=170+100+926=1196mm。每个吊车轮产生的扭矩为:

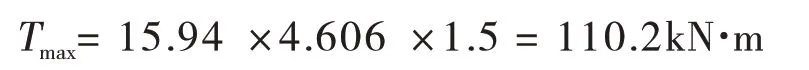

吊车产生的最大扭矩设计值:

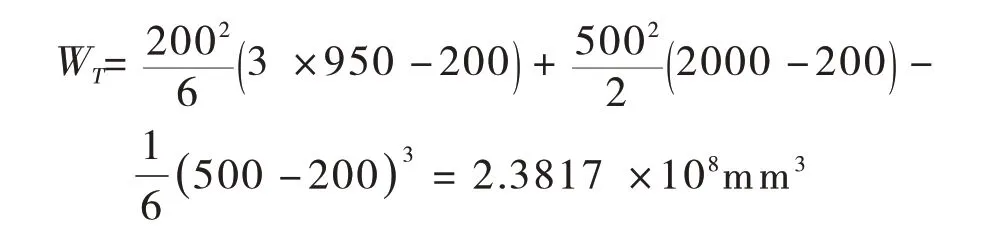

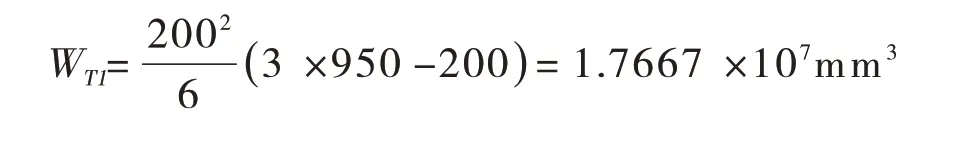

分配最大扭矩到翼缘和腹板,根据文献[1]和[4],T形截面塑性抗扭抵抗矩:

上翼缘分配的抵抗矩:

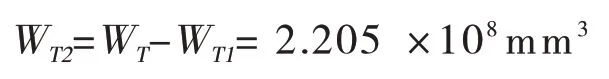

腹板分配的抵抗矩:

3.3 复方聚乙二醇电解质散是新一代的口服全肠道清肠液,它具有非渗性,非吸收性,非分泌性和非爆炸性特点[8]。其作用机制是聚乙二醇有很多-OH基,它可与周围水分子形成缔合分子,增加肠道内液体的保有量,刺激小肠蠕动,增加粪便体积而软能保持肠腔内粪水呈近似等渗液,短时间不被肠黏膜吸收,故肠道准备时体内水钠潴留较少,从而避免了水、电解质过多丢失[9],同时又不产生可爆炸气体,不影响电凝、电切除手术[10]。因此,复方聚乙二醇电解质散口服法已成为目前临床上常用的结肠镜检查前的肠道准备方法。

上翼缘分配的扭矩为8.2kN·m,腹板分配的扭矩为102kN·m。由此可知,吊车梁腹板承受绝大部分的扭矩,对于等截面T形厚腹吊车梁,为简化计算,可略去翼缘挑出部分的抗扭作用,仅由腹板承担扭矩。

2.2.3 基于SAP2000的电算计算结果

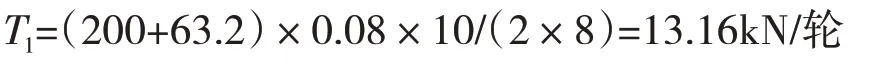

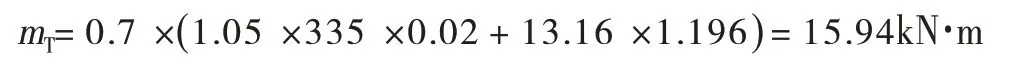

吊车荷载定义如图2所示。吊车荷载模式“CRANE”为活荷载,自重乘数为0。吊车工况“CRANE”,工况类型为“Moving Load”,考虑到荷载基本组合和准永久组合并不都计入吊车动力系数,故工况定义“比例系数”取1,在基本组合中考虑动力系数1.05。定义荷载基本组合COM1,准永久组合COM2,如图3所示。通过两种组合的运行分析,获得吊车梁各工况的内力计算结果。

图2 SAP2000吊车荷载定义

图3 荷载基本组合COM1和准永久组合COM2

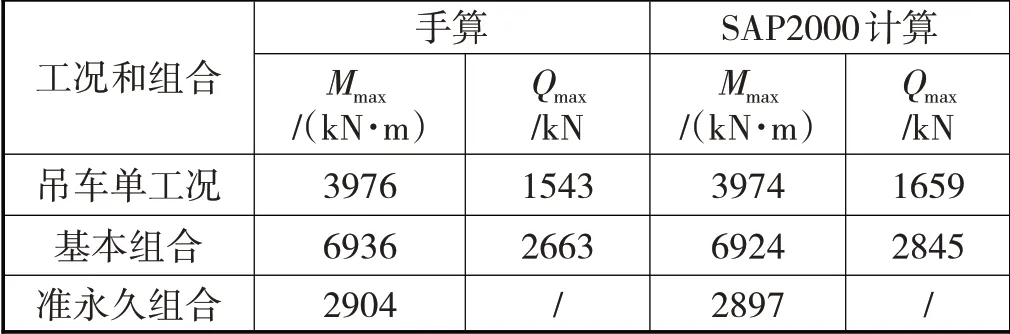

2.2.4 手算和电算结果对比分析

吊车梁手算和SAP2000电算内力计算结果对比见表1。由表1可知,两种计算方法Mmax最大偏差为0.24%,基本一致;Qmax最大偏差为7.5%,SAP2000较手算结果大,主要原因:手算选取距支座0.5m截面,而SAP2000选取距支座0m截面。距支座0.5m截面处,SAP2000基本组合下最大剪力为2643kN,与手算结果基本一致。

表1 手算和电算吊车梁内力计算结果对比

2.2.5 吊车梁配筋、挠度及裂缝宽度计算

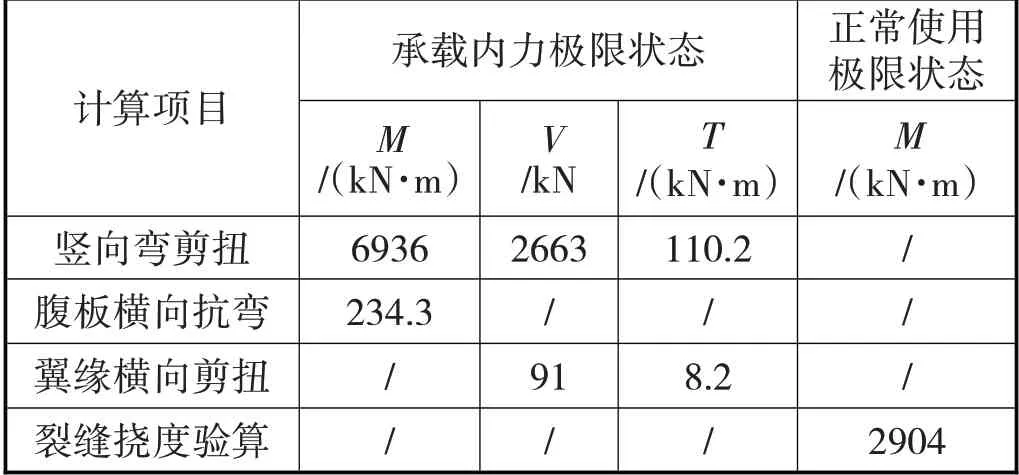

吊车梁混凝土强度等级C50,钢筋强度等级为HRB400级,纵向受力钢筋放置3层,有效计算高度取h0=2000-114=1886mm。不同计算项目的控制内力见表2。

表2 吊车梁各计算项目的控制内力

使用PKPM工具箱进行吊车梁配筋、挠度及裂缝宽度计算。其中,最大挠度为11.74mm,l0/f=988.16>600,满足规范要求;而SAP2000计算最大挠度仅为2.38mm,这是因为PKPM挠度计算考虑荷载长期作用影响,对梁的短期刚度进行折减,而SAP2000未考虑这一折减。

3 吊车梁设计要点

3.1 构造要点

(1)吊车梁底部纵筋应通长,不得有接头。除端部锚固允许施焊外,主筋其他部位不许施焊,严禁在钢筋上焊接附件。梁顶上层纵筋和梁底下层纵筋,在梁端部应与角钢或钢板焊牢,以满足锚固要求。

(2)沿梁腹板两侧需配置纵向腰筋,可兼抗扭,并按下密上疏方式布置。当梁中有多排受力纵筋,配置范围不超过1/3梁高,且使梁有效高度不小于0.85h[3]。

3.2 设计注意事项

(1)施工时需结合水机专业图纸预留轨道孔和车挡埋件,梁腹板预留滑触线安装孔。

(2)吊车梁和柱的连接必须保证能有效传递吊车竖向和水平荷载。

(3)重视吊车运行卡轨问题,设计可从两方面予以避免:一是在厂房整体结构设计时,控制轨顶高程柱的横向和纵向最大位移;二是吊车梁与轨道连接,应保证轨道在水平方向不发生侧移,确保轨下垫层强度和轨道螺栓的抗剪强度,防止垫层被压碎或螺栓剪断。

(4)吊车梁纵筋面积较大时,按照文献[7]控制纵筋净距,以免混凝土难以振捣密实。

4 结束语

(1)吊车梁结构计算关键在于计算吊车荷载产生的内力。通过实例分析,简支吊车梁手算和SAP2000内力计算结果基本吻合;对连续吊车梁,手算可操作性低,应用SAP2000能较好地模拟移动荷载,并快速算出梁内力和变形,为设计带来便利。

(2)需重视吊车梁的构造细节,使实际模型与计算假定相符。

(3)本文实例中的200吨位吊车梁,在水电站厂房中属于吊车吨位和计算跨度均较大的案例,具有代表性。