LNG 液化工厂冷剂系统余能利用改造方案

2023-01-28王阳

王 阳

(山西压缩天然气集团运城有限公司盐湖区液化分公司,山西 运城 044000)

引言

液化天然气是将天然气净化、深冷液化而成的液体,它是一种清洁、优质燃料,LNG 的体积约为其气态体积的1/600,LNG 储存温度约为-162.9 ℃。本改造方案增加一套日处理原料气20×104m3的液化装置及其配套设施,采用带丙烷预冷的混合冷剂制冷的液化工艺,利用LNG 液化工厂在实际生产过程中冷剂系统富余生产能力,充分吸收国内外先进的液化工艺和生产经验,具有良好的经济、环保和社会效益,对全国天然气资源的利用和发展起到积极的效果。

1 项目简介

本改造方案为LNG 液化工厂扩建项目,某液化厂的生产能力为50×104m3/d,本次液化天然气改建扩产装置利用已有LNG 液化装置富余能力,通过增加预冷机组、冷箱、冷剂压缩机级间预冷器、冷剂压缩机级末级预冷器、吸收塔顶冷却器、闭式冷却塔、循环水泵等装置,使装置生产能力扩产至70×104m3/d。

2 改造方案

2.1 天然气液化工艺选择

天然气液化工艺的核心是制冷部分,对投资和运行费用起决定性作用。天然气常用的基本液化流程有:阶式制冷循环(适用LNG 产量为7×104t/a 以下的小型液化工厂);膨胀机制冷循环(适用LNG 产量为8×104t/a~500×104t/a 中小型液化工厂);混合制冷剂循环(适用LNG产量为500×104t/a 以上大型液化工厂)[1]。扩产后70×104m3/d 折合成年产量为473×104t/a,且原厂化液工艺为混合冷剂循环制冷剂循环工艺,再采用另外一套液化工艺投资太大,因此本扩建项目也采用混合冷剂循环工艺。

2.2 混合冷剂循环制冷工艺选择

混合冷剂循环制冷工艺分为混合冷剂单循环制冷工艺(适用LNG 产量为15-100×104m3/d)、混合冷剂双循环制冷工艺(适用LNG 产量为600×104m3/d~2 000×104m3/d)、丙烷预冷混合冷剂制冷工艺(适用LNG 产量为100×104m3/d~600×104m3/d)[2]。

原厂天然气液化工艺采用的是单循环混合冷剂制冷工艺,再设置一套独立的单循环混合冷剂制冷工艺,投资较大,新增设备较多,占地面的较大,由于本扩建项目可利用面积有限,因此选择在不增加混合冷剂压缩机的前提下,增加一台丙烷预冷机组,采用效率较高、能耗较低的带丙烷预冷的混合冷剂制冷工艺。

2.3 关键设备方案

2.3.1 丙烷预冷压缩机选择

压缩机的种类主要有往复式压缩机(适应于小排量,高压或超高压条件)、离心式压缩机(适用于大流量,中低压条件)和螺杆式压缩机(适用于入口天然气带液、中低压力及中小排气量)[3],因某扩建项目压力为中低压,流量属于中小排量,配电系统能满足35 kV、UPS 电源供电,循环水系统满足设备冷却要求,故为丙烷预冷压缩机选用电驱动螺杆压缩机,冷却方式采用水冷。

2.3.2 冷箱的选择

冷箱内的换热器分为板翅式换热器和缠绕式换热器两种[4],板翅式换热器传热效率高、压降小、冷箱总成模块化,适合任何规模的液化厂;缠绕式换热器适合温度跨度大、管部和壳部均存在潜在的压降大、体积过大,对空间要求高。通过对比,同时考虑原冷箱换热器也为板翅式,故新增冷箱也选用板翅式换热器。

2.4 工艺改造

新增冷箱布置于原冷箱附近、丙烷预冷机组露天布置于扩建工艺装置区西侧,在原厂冷剂压缩机级间和末级冷却器平台之上新建一层平台,将原厂冷剂压缩机级间和末级冷却器移至新建平台,新增冷剂压缩机级间和末级预冷器布置于原平台上,吸收塔顶冷却器布置于净化装置区原有平台上,新增循环水设施布置于原液化厂循环水系统旁,保证装置可以满足每天70 万m3的液化产量。改造工艺图,如图1 所示。

图1 改造工艺图

2.5 投资估算

工程费用包括主要工艺装置、自控及仪表工程、公用工程等设备购置费、安装工程费及建筑工程费,总投资为3358.24 万元,具体如表1 所示。

表1 投资估算费用表

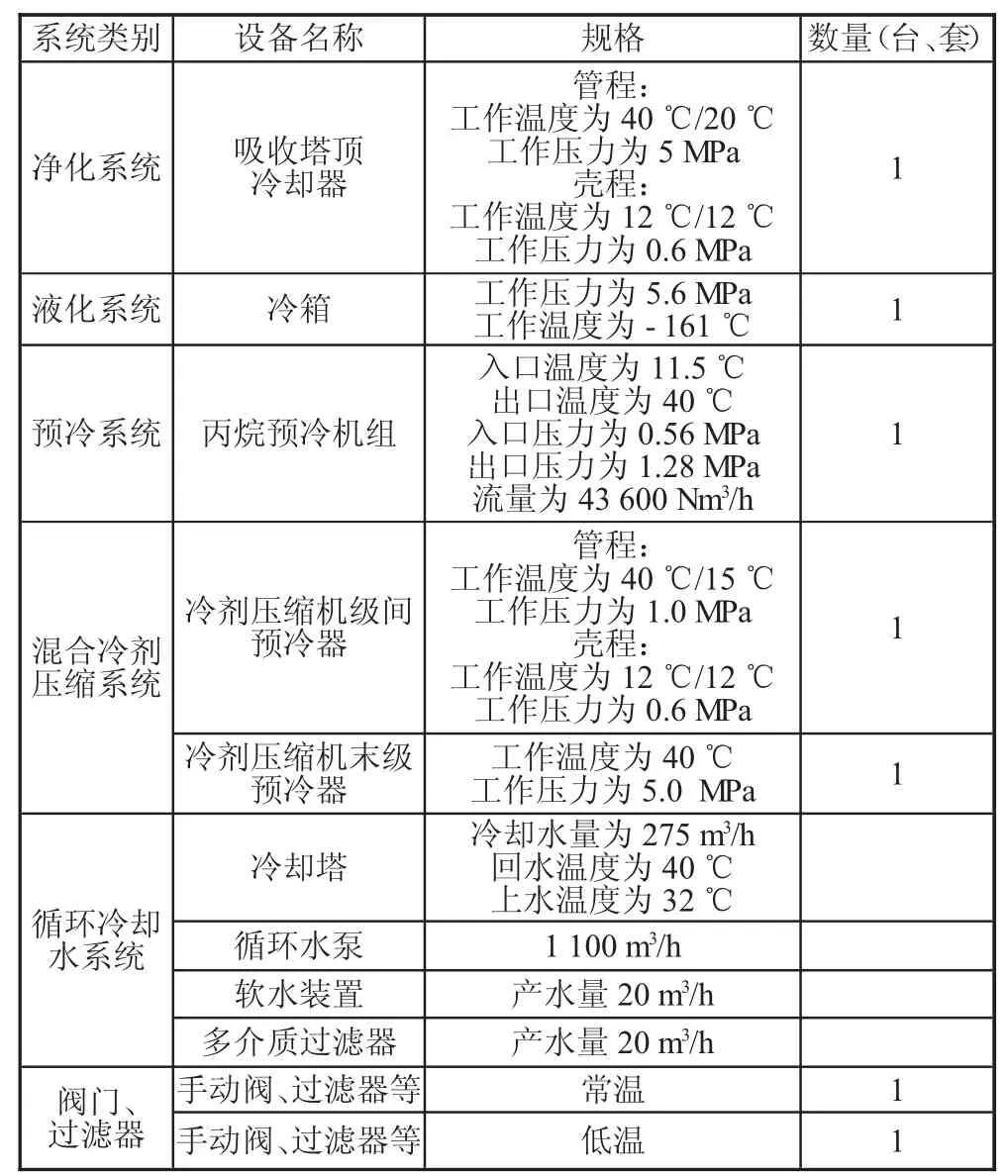

2.6 主要设备表(如表2)

表2 主要设备表

3 结语

通过本工艺技改后,天然气的日处理规模可以增加20×104m3,生产规模可以由50×104m3/d 增加至70×104m3/d,预计每年增加天然气处理量6 660×104m3(每年按照333d 计算),合计增加LNG产量48743.21t。提高产量后,天然气在液化加工过程中只是增加了一小部分电量消耗和物料消耗,而节省了人工成本和管理费用及其他,从而大大降低了生产成本,提高了利润空间,增加了单位的经济收入[5]。