水基钻井液强吸附多元醇酯键合润滑剂及作用机理

2023-01-25陶怀志明显森马光长杨旭坤蒋官澄

陶怀志,明显森,马光长,杨旭坤,蒋官澄

(1.油气田应用化学四川省重点实验室,四川广汉 618300;2.川庆钻探工程有限公司钻采工程技术研究院,四川广汉 618300;3.川庆钻探工程有限公司钻井液技术服务公司,成都 610051;4.中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249;5.中国石油大学(北京)石油工程教育部重点实验室,北京 102249)

0 引言

页岩油气、煤层气、致密油气等非常规资源已经成为中国乃至全球油气勘探与开发的主战场,为了增大油气泄流面积,钻采普遍采用大位移井、多分支水平井等复杂结构井[1]。然而,地层环境的复杂性与井型的特殊性导致强造斜段、长水平段钻井中的钻具与井壁之间的摩阻、扭矩高,阻卡、卡钻、钻头泥包现象频繁发生,导致机械钻速慢、钻具磨损程度大,严重的甚至造成钻具断裂事故[2–4]。钻井液具有润滑钻具功能,是降低摩阻、扭矩的关键技术手段,但相比油基钻井液,水基钻井液的天然润滑性能差,因此必须使用高性能润滑剂改善其润滑性能[5–7]。

钻井过程中摩阻、扭矩来源于金属钻具与钻井液之间的摩擦、钻井液内摩擦以及钻井液与井壁之间的摩擦,还存在钻具与井壁直接接触产生摩擦,其中涉及钻具的摩擦是导致阻卡、卡钻事故的主要原因。大量研究表明,摩擦界面上如存在润滑的“油膜”或存在流动的固体微粒都可有效降低摩阻,特别是在钻井液中已存在大量微粒的前提下,形成致密、稳定且抗剪切的“油膜”最为关键[8–10]。对此,水基钻井液中常用植物油、矿物油及乳液等油类作为润滑剂,但因油类在水中分散性差,特别是在金属表面除范德华力弱相互作用外,几乎无吸附力而无法成膜,导致效果不理想[11–12]。国外白劳德、麦克巴等钻井液公司推出的润滑剂、防泥包剂或快钻剂几乎都为小分子活性剂类物质,因其具有界面活性,相比油类能更好地聚集在金属钻具表面成膜,但同样存在吸附力不强的缺点。

近年来很多研究发现,化学结构中的邻羟基能够大幅度提高有机物在多种基材表面的吸附能力。很多研究通过剖析其关键结构邻羟基,并将其引入钻井液领域中,发明了仿生固壁剂、抑制剂等具强黏附能力的处理剂,且黏附试验表明邻羟基结构在除岩石以外的金属、玻璃、树脂等基质表面均具强吸附力,特别是在金属表面有键合吸附能力[13–15]。然而利用邻羟基这一吸附特性,对润滑剂的研究报道较少。综上,通过将多元醇与脂肪酸脱水缩合制备了包含邻羟基结构的新型强吸附多元醇酯键合润滑剂,综合评价了其润滑性能,并通过多种测试分析手段解释了其作用机理,为研发强吸附润滑剂提供了重要思路。

1 实验部分

1.1 实验材料与仪器

1)实验材料:正十八酸(90%),三羟甲基丙烷(99%),石油醚(99%),二甲基亚砜(DMSO,99%),对甲苯磺酸(99%),分析纯;分子筛(4A),钠基膨润土,工业级。

2)实验仪器:四球摩擦试验机MRS,黏附系数测定仪NF2,红外光谱分析仪Hoffen-10,核磁共振波谱仪picoSpin 80,EP 极压润滑仪Fann212,光电子能谱K-Alpha。

1.2 多元醇酯键合润滑剂的合成与结构表征

取0.02 mol三羟甲基丙烷倒入三口烧瓶,与一定量正十八酸混合(0.03~0.04 mol),然后加入120 mL的石油醚/DMSO混合溶剂中搅拌至充分溶解,后加入0.05 g 4A分子筛以及0.05 g催化剂对甲苯磺酸搅拌至充分溶解;将三口烧瓶接上搅拌、加热与冷凝分水装置,设置反应温度为115 ℃、反应时间为24 h,并在反应过程中进行N2保护,防止副反应发生;反应结束后,使用旋转蒸发仪蒸出溶剂,并减压蒸馏以最大限度去除产物中的残余水,得到深棕色黏稠液体产物,即为多元醇酯键合润滑剂。三羟甲基丙烷的三个羟基均可与正十八酸的羧基缩水缩合,因此在反应中通过使用过量控制产物中主体成为双羟基单酯。

使用红外光谱表征多元醇酯键合润滑剂的分子结构,如图1所示。

图1 多元醇酯键合润滑剂的红外光谱图

由图1可以看出,1741.9 cm−1处为酯基中C=O特征振动吸收峰,证明了羧基与羟基成功脱水缩合生成酯键;3330 cm−1处左右的宽峰为多元醇酯中羟基—OH的特征振动吸收峰,且宽峰说明分子因醇羟基间的氢键而具很强内聚力,证明了多元醇结构的存在;2924.9 cm−1和2853.6 cm−1处为三羟甲基丙烷上甲基—CH3和亚甲基—CH2—的特征振动吸收峰。上述结构表征结构说明反应按照预想进行,成功合成了以双羟基单酯结构为主的多元醇酯键合润滑剂。

1.3 润滑剂的润滑性能评价方法

1.3.1 EP极压润滑系数和极压膜强度测定

意外的是,李光北没有留她,也没有指责她,他还是蹲在墙角抽烟,说:“青瓷,我一直都知道,我,配不上你!”

使用Fann式极压润滑仪,测量在膨润土基浆中加入1%润滑剂的极压润滑系数,按每5 min一次逐步增加扭矩,扭矩值从小到大依次为16.95、28.25、39.55和50.85 N·m,并记录每个扭矩最后时刻的稳定读数。润滑仪测试每个样品前统一用蒸馏水校准,控制读数在34~40之间;不同样品测试前需要用石油醚、乙醇反复清洗金属滑块和金属环,防止上一个样品残留在金属表面造成测试误差。EP极压润滑系数f终由式(1)确定。

其中:V清水是蒸馏水在16.95 N·m扭矩下的润滑系数读数;V读数是样品在不同扭矩下的润滑系数读数,由于在高扭矩下没有水的标准校准值,因此在高扭矩下润滑系数的校准依然采用16.95 N·m扭矩下的蒸馏水校准系数,虽然可能会对高扭矩下的润滑系数绝对值有一定的影响,但不影响样品之间的对比效果。

利用EP极压润滑仪通过对比扭矩对比极压膜的强度。

1.3.2 滤饼黏附系数测定

在4%膨润土基浆中加入1%润滑剂,并高速搅拌至均匀,按照API滤失量测试方法获得API滤饼;使用滤饼黏附系数测定仪测量不锈钢圆盘转动时所需最小扭矩,并按照式(2)计算滤饼黏附系数。

其中:f为滤饼黏附系数,M为发生转动的最小扭矩,N·m。

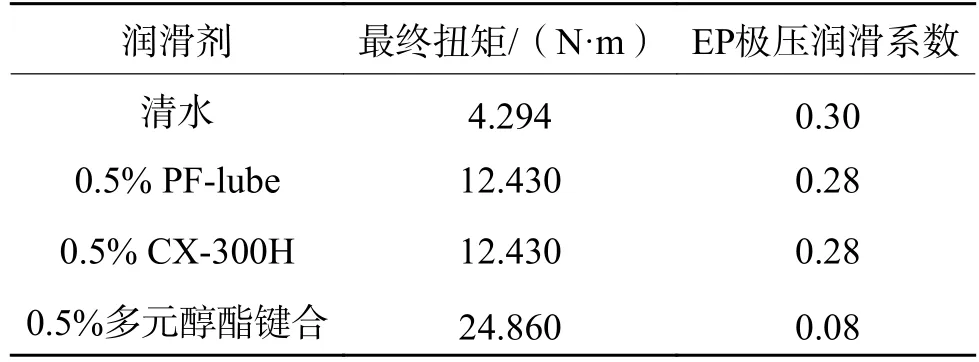

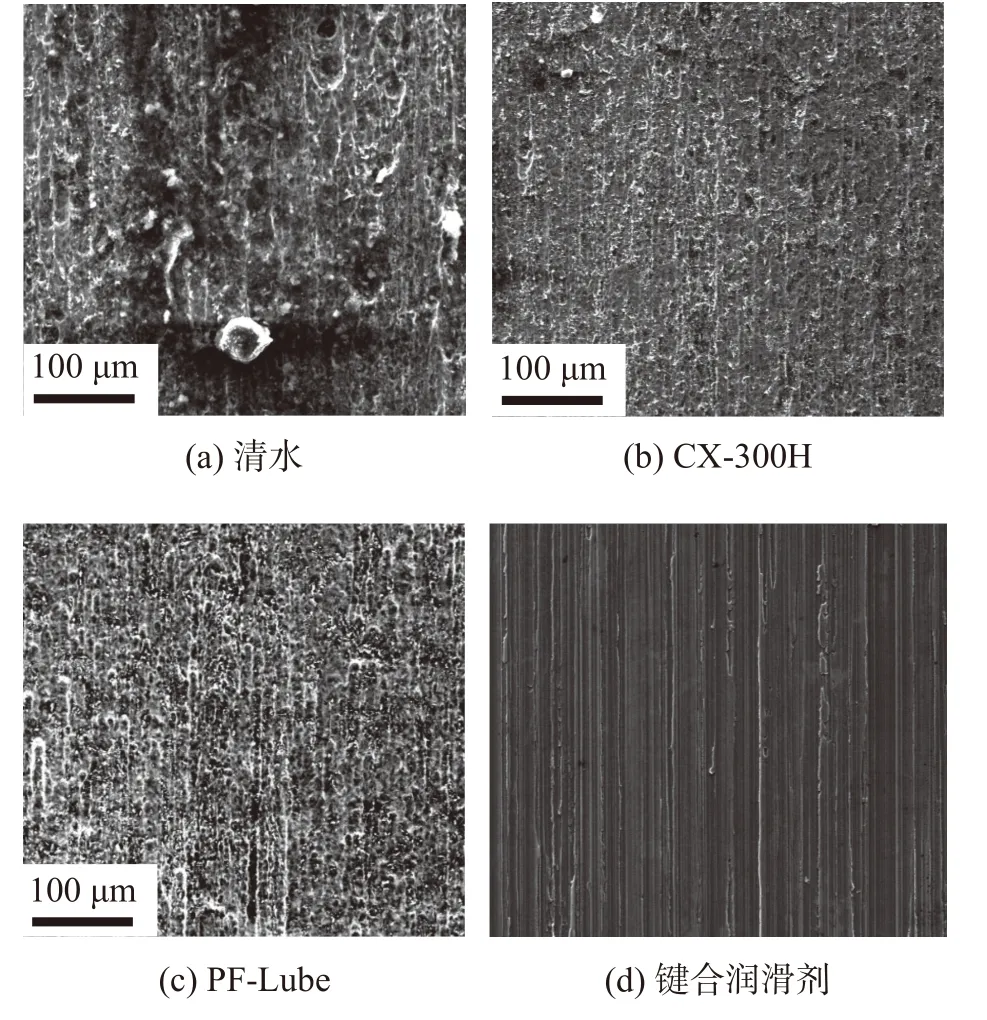

2 多元醇酯键合润滑剂的润滑性能

2.1 EP极压润滑系数(基浆)

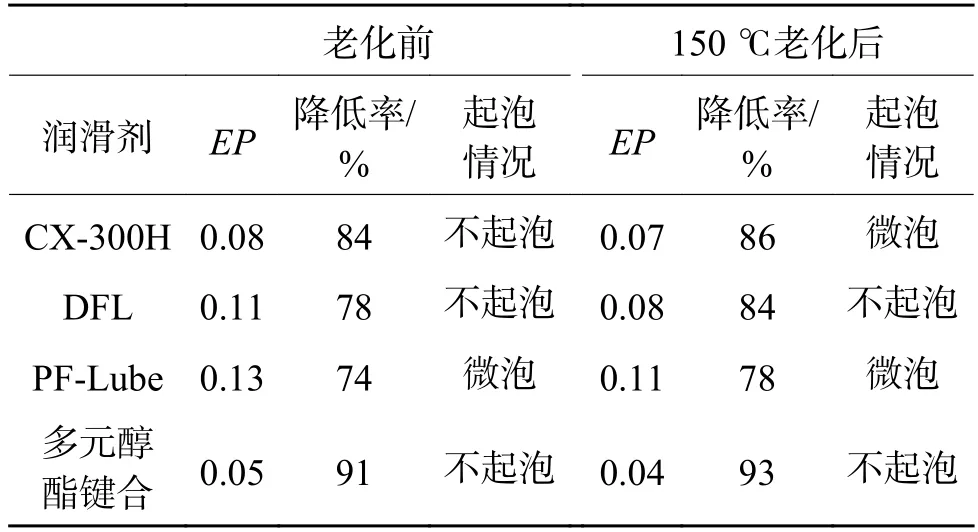

表1 在4%膨润土基浆中分别加入1%不同润滑剂的极压润滑系数对比

2.2 极压膜强度与EP极压润滑系数(清水)

为排除基浆中膨润土对极压润滑膜性质的影响,在清水(蒸馏水)中测试了多元醇酯键合润滑剂与其他润滑剂的咬合扭矩及EP润滑系数,结果如表2所示。可以看出,在清水中当扭矩达到4.294 N·m时,磨块和摩擦轴发生咬合;加入不同润滑剂后,咬合扭矩显著增加,其中加入润滑剂PF-Lube和CX-300H后相较于清水提高了189%,而加入多元醇酯键合润滑剂后提高了480%;在EP极压润滑系数方面,使用多元醇酯键合润滑剂后润滑系数为0.08,而使用其他2种润滑剂润滑系数为0.28。显然,多元醇酯键合润滑剂在摩擦表面形成的膜具有更大的极压膜强度,证明其在金属表面的强吸附成膜能力。

表2 清水中加入不同润滑剂的极压膜强度及EP极压润滑系数

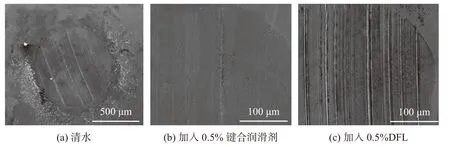

使用扫描电子显微镜观察了磨块划痕的微观形貌,如图2所示。可以看出,磨块清水中的划痕表面非均质性强,说明其磨损严重,致使表面极不平整,且观察到了氧化变色,说明在摩擦表面形成的水膜被严重破坏导致铁块直接摩擦发生了高温氧化;磨块在PF-Lube和CX-300H两种润滑剂存在时的划痕表面均质性变好,说明具有明显成膜润滑性,但表面仍较为粗糙,源于润滑剂形成的润滑膜强度不够、吸附弱,从而在高速摩擦产生的高温条件下润滑膜被破坏,使摩擦表面发生了不可逆变形;磨块在多元醇酯键合润滑剂存在时的划痕表面光滑平整,纹路清晰,没有出现明显的凹凸不平,证实了多元醇酯键合润滑剂最优的吸附成膜以及极压润滑性能。

图2 磨块在不同润滑剂水溶液中的表面划痕电镜图

2.3 滤饼黏附系数

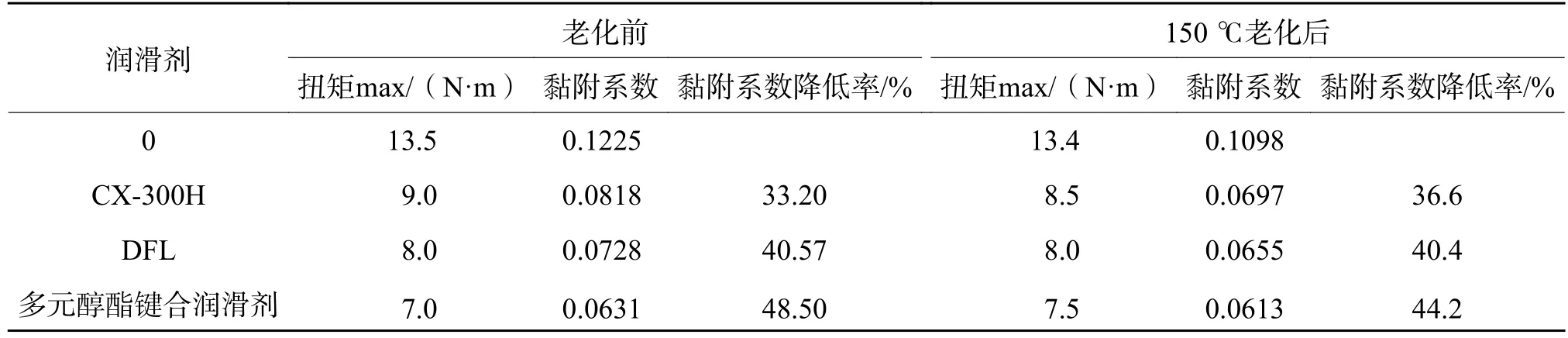

表3为不同润滑剂对膨润土基浆中压滤失滤饼黏附系数的影响。与上述评价结果一致,自主合成的多元醇酯键合润滑剂性能最优,热滚前降低基浆滤饼黏附系数达48.5%,热滚后达44.2%。

表3 在4%膨润土基浆中加入1%不同润滑剂对滤饼黏附系数的影响

综上所述,基于钻井液润滑性的评价方法,自主合成的多元醇酯键合润滑剂的润滑性优良,效果优于国内外同类润滑剂。

3 多元醇酯键合润滑剂的作用机理

3.1 四球摩擦实验

为揭示润滑剂作用机理,考虑到实际钻井工程中钻头与井壁之间普遍存在着“点对点”的接触与摩擦情况。这类情况发生时往往伴随着摩擦界面的局部压力和温度的急剧上升,摩擦十分严重,而此时仅使用EP极压润滑仪并不能全面评价润滑性能。因此,使用四球摩擦试验机模拟“点对点”摩擦情况,在清水中进一步评价了润滑剂的润滑性能,实验条件为:压力为150 N,转速为60 r/min,测定时间为30 min。

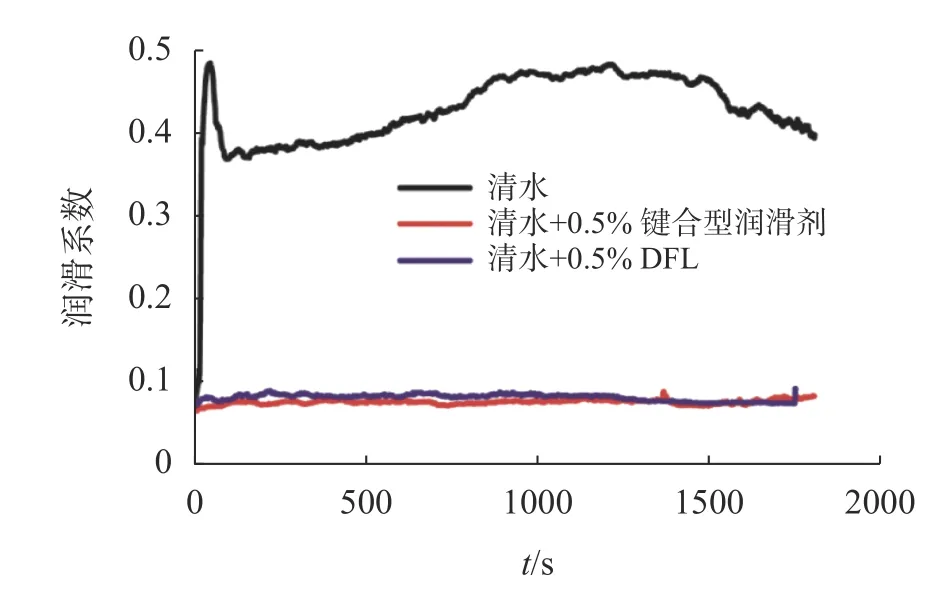

图3为不同润滑剂的四球摩擦实验结果。从图3可以看出,加入润滑剂后,清水的润滑系数大幅度下降,美国产品DFL和研发的多元醇酯键合润滑剂的效果基本一致。进一步观察了划痕微观形貌,如图4所示,可以发现,虽然DFL和键合润滑剂对润滑系数的降低效果相差无几,但显然加入键合润滑剂后的金属摩擦表面更光滑,划痕更浅,说明键合润滑剂在金属表面的吸附膜强度更大,更耐剪切。

图3 不同润滑剂的四球摩擦实验结果(清水)

图4 不同润滑剂四球摩擦实验(清水)后磨球表面磨痕电镜图

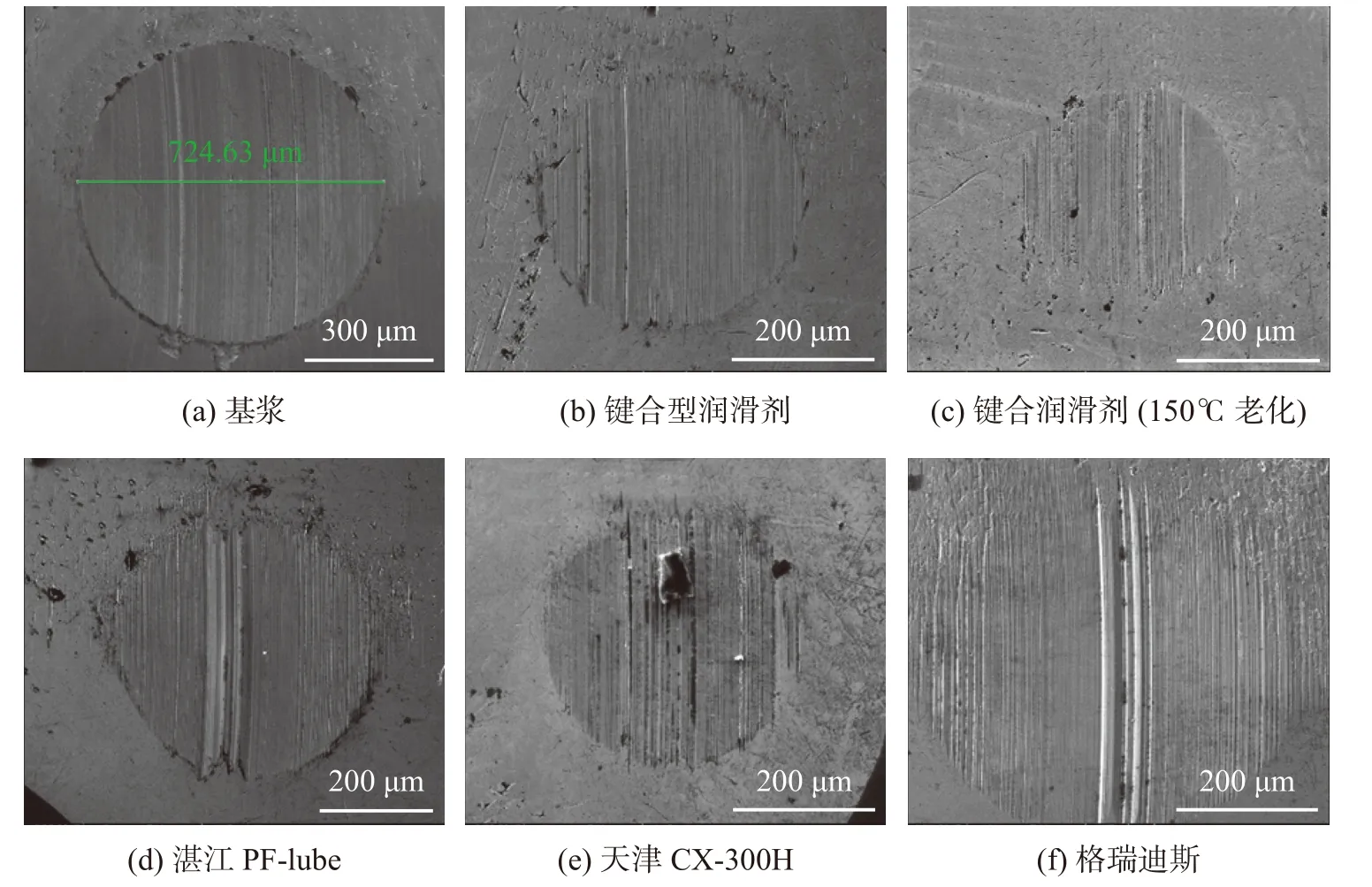

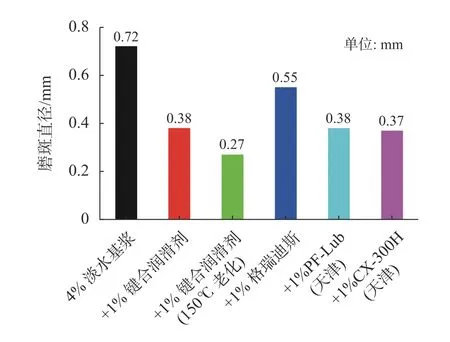

在膨润土基浆中再次进行四球摩擦实验,并广泛对比不同公司、不同产地的钻井液润滑剂产品。图5表明,1%加量的键合润滑剂可将基浆摩擦系数降低90%,效果优于格瑞迪斯、PF-lube(湛江),PF-lube(天津)与CX-300H,且在150 ℃老化后仍具有最优性能,并使摩擦系数进一步降低。

图5 四球摩擦实验结果

采用扫描电子显微镜分析了四球摩擦实验后不同基浆中磨球的磨痕,结果如图6所示,不同磨球的磨斑直径如图7所示。可以看出,在不含任何润滑剂的基浆中的钢球磨斑深、轮廓清晰且直径大,说明磨损极其严重,在1%润滑剂加量下,磨斑直径均有一定程度下降:老化前,加入键合润滑剂后,磨斑直径与PF-Lube(湛江)及CX-300H基本一致,约为0.38 mm,格瑞迪斯磨斑直径在0.55 mm左右;不同润滑剂下磨斑表面形貌有明显区别,其中键合润滑剂的磨斑表面最光滑,划痕最浅,且150 ℃老化后磨斑直径进一步变小,显著优于其他样品。综合所有摩擦实验结果看,无论是在清水中还是基浆中,在“点对点”摩擦情形下,自主合成的多元醇酯键合润滑剂润滑性、成膜性和抗剪切性都最优。

图6 四球摩擦实验后磨球表面划痕电镜图

图7 四球摩擦实验不同磨球的磨斑直径

3.2 表面吸附分析

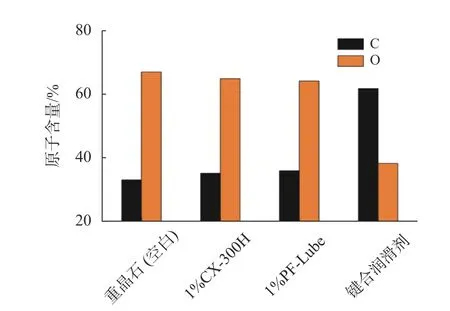

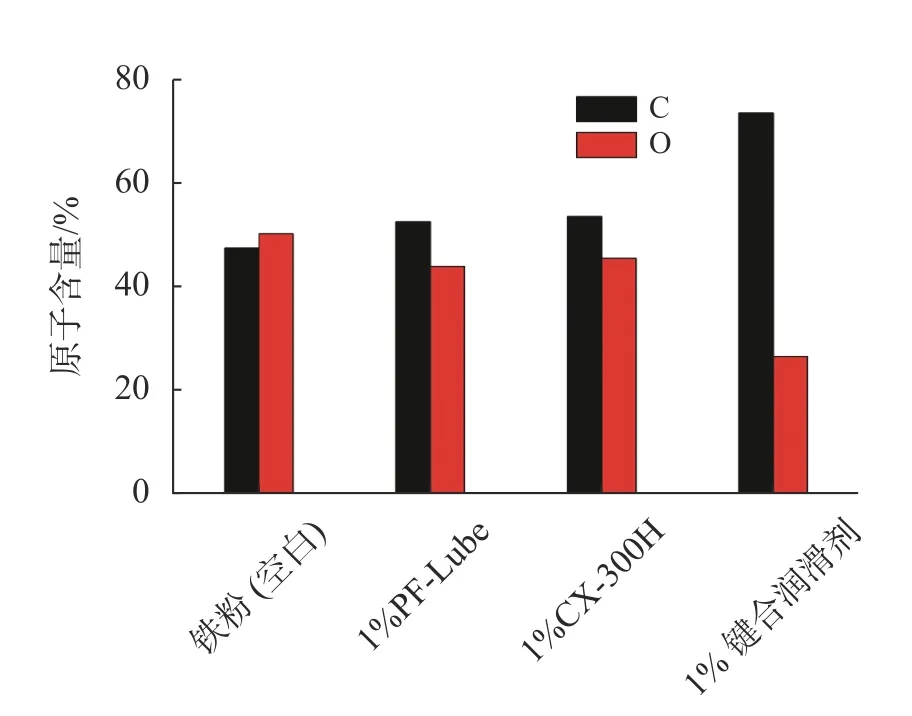

摩擦实验结果证明了多元醇酯键合润滑剂在金属表面的吸附成膜能力。为进一步揭示吸附过程,明确吸附方式,利用X射线光电子能谱(XPS)分析了吸附表面性质。首先,测试了润滑剂在重晶石、铁粉表面上的吸附量:为区分润滑剂的物理吸附和化学键合吸附,测试前使用无水乙醇/DMSO混合溶剂多次超声清洗,将弱物理作用吸附上润滑剂去除;考虑到润滑剂的主要化学成分,选择测试C和O元素的含量。图8、图9为不同润滑剂吸附后重晶石、铁粉表面的C和O元素含量。显然,相比于空白组,经过多次清洗后多元醇酯键合润滑剂使重晶石、铁粉表面C元素含量大幅度增加而O元素明显减少,其中C元素源于润滑剂分子含有的长饱和碳氢链,说明润滑剂在基质表面的大量吸附,形成润滑膜后覆盖了重晶石表面硫酸根中、铁粉表面羟基或氧化层中的氧;对于其他两种对比润滑剂,仅观测到不明显的C元素含量增加、O元素减少现象,说明其大部分都因表面吸附力弱在实验前就被洗掉。这一实验结果证明,多元醇酯键合润滑剂的吸附方式为更强的键合型吸附,区别于普通物理吸附。

图8 不同润滑剂吸附后重晶石表面的C、O元素含量

图9 不同润滑剂吸附后铁粉表面的C、O元素含量

3.3 润滑膜分析

最后,利用K-Alpha XPS对四球摩擦实验中磨球表面的磨痕进行了不同深度下的化学元素分析,得到了磨痕表面润滑膜的厚度。利用K-Alpha XPS进行磨痕表面的Fe2p能谱深剖分析,深剖速率为6 nm/次,总计15次,深剖总深度为90 nm。从图10可以看出,空白钢球磨痕上Fe元素主要包含在Fe2O3结构中;相比于空白钢球磨痕,含多元醇酯键合润滑剂的钢球磨痕在8次的深剖过程中Fe2p能谱的特征峰有明显变化,证明键合润滑剂吸附形成的润滑膜与钢球间存在Fe—O—C结构,即发生了键合吸附,并根据峰消失的位置计算出键合润滑剂形成了厚度约为45 nm的润滑膜;相比之下,含CX-300H样品的Fe2P能谱在前2次深剖中有一定的位移变化,而含PF-Lube样品几乎与空白钢球一致,显然两者都未形成强吸附、高强度的润滑膜。

图10 四球摩擦实验磨球磨痕的Fe2p的XPS深剖分析

4 结论

1.基于多元醇结构在基质表面的强吸附作用,以三羟甲基丙烷与正十八酸合成了一种多元醇酯键合润滑剂。与国内外各种润滑剂性能对比结果表明,自主合成的润滑剂在清水、基浆中以及在极压摩擦、“点对点”摩擦情形下,都具有最优性能,抗温达150 ℃。

2.综合润滑膜强度、摩擦划痕表面微观形貌和元素分析,揭示了多元醇酯键合润滑剂的作用机理,发现其具有的多元醇结构可与Fe元素形成键合,吸附强度高于普通润滑剂的物理吸附,从而能够形成更致密、更耐剪切的平均厚度约45 nm的润滑膜,且可以吸附在重晶石表明,利于降低钻井液内摩擦。