鼓式制动器制动啸叫热机耦合特性分析

2023-01-22陈普银

陈普银

(长安大学工程机械学院,陕西 西安 710000)

0 引言

汽车已经成为人们最主要的出行方式[1],近年来,人们对车辆的NVH性能的关注度越来越高,因为其不仅会影响乘客乘坐时的舒适性,还会对环境造成影响[2]。

目前,中外一些学者对制动器制动啸叫进行了相关研究分析,Huang等[3]通过模态耦合的原理对制动啸叫进行了研究。Abubakar等[4]利用复特征值法对恒定摩擦系数和随速度负增长的摩擦系数下的制动噪声进行了分析。庞明等[5]利用复模态法对摩擦系数、弹性模量和制动压力进行了分析。黄泽好等[6]利用复模态分析法重点分析了弹性模量和热膨胀系数对制动啸叫的影响。

大部分的研究都还没有考虑温度对制动啸叫的影响。在实际工况中,由于制动过程中所产生的热量,结构的热应力、应变以及变形都发生了改变,从而影响了制动结构的力学表现。所以,考虑温度对制动啸叫的影响是很有必要的[7]。

1 鼓式制动器有限元模型的建立

1.1 有限元网格的划分

根据分析要求,对通过SolidWorks建模的鼓式制动器进行简化,仅保留制动蹄、制动鼓和摩擦衬片总成,为确保接下来分析的准确性,采用HyperMesh对鼓式制动器的几何模型进行网格划分,以六面体为主,五面体为辅[8-9],如图1所示,经划分后的有限元模型包含20 108个单元,31 721个节点。经过网格划分之后将其导入到ABAQUS中进行复模态分析。

1.2 赋予结构材料属性

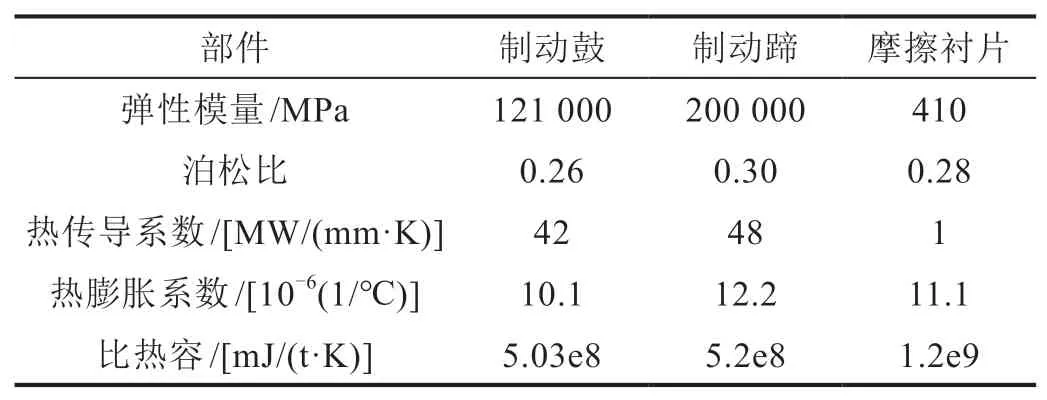

在研究过程中制动鼓、摩擦衬片以及制动蹄所对应的材料参数如表1所示。

表1 制动部件材料属性

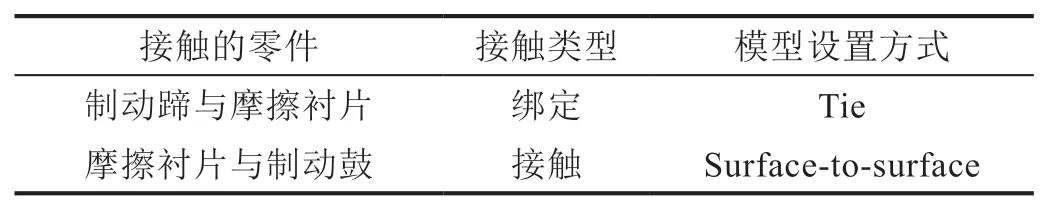

1.3 设置接触方式

在摩擦制动过程中,需设置两对接触副,在ABAQUS软件中的interaction部分进行设置,具体设置方式如表2所示。

表2 制动部件的接触方式

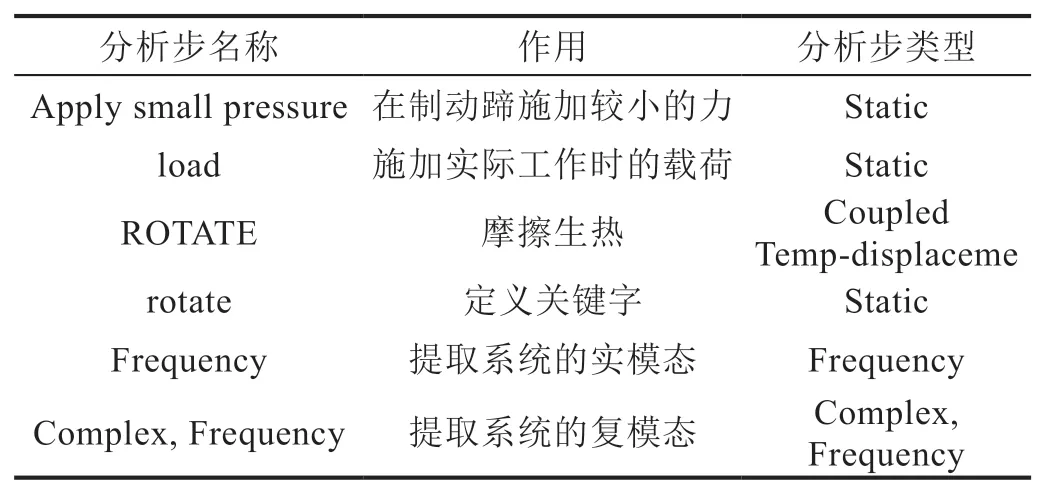

1.4 分析步设置

完成啸叫分析共需6个分析步,前4个分析步是对制动过程的仿真,后面2个分析步是为了提取数据,进行后续的分析,具体的设置如表3所示。

表3 设置分析步

2 热机耦合对制动啸叫影响的分析

汽车在制动的过程中,摩擦衬片与制动鼓之间周期性的摩擦运动容易导致摩擦热量的不均匀分布,热量传导后制动器部件会有明显的温度局部特征[1,10]。此时,部件因为外界的约束以及内部各部件之间的相互约束,不能自由地膨胀收缩,所以热应力与热应变出现。在制动过程中,摩擦衬片会受到制动鼓与制动蹄的径向力,由此所产生的热应力是不可忽视的。

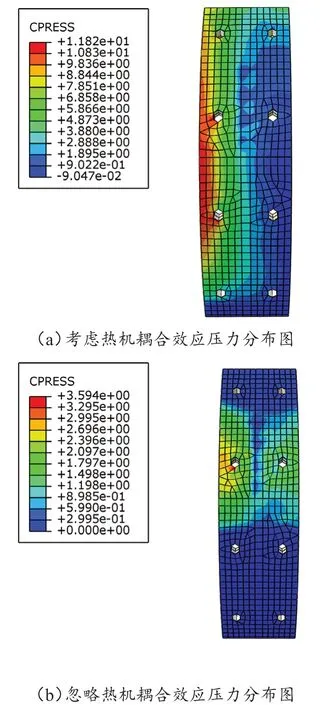

在制动过程中制动鼓与摩擦衬片受热膨胀而产生热应变,同时,摩擦衬片与制动鼓由于受到制动压力而出现机械应变。采用间接耦合的方式,即分别计算热分析结果与结构分析结果,最后再来实现耦合处理。考虑热机耦合效应压力分布图和忽略热机耦合效应压力分布图如图2所示。

图2 压力分布云图

接触压力分布对热机耦合具有重要的影响,由图2可以看出在考虑热机耦合效应与忽略热机耦合效应的条件下,其接触压力分布不同;考虑热机耦合效应的情况下,其接触应力更大。图中的接触压力分布不对称,这是因为在施加转速之后,接触压力发生了倾斜,摩擦衬片和制动鼓部分发生了分离。

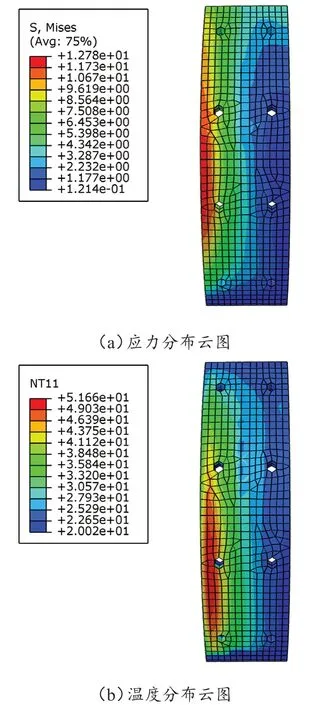

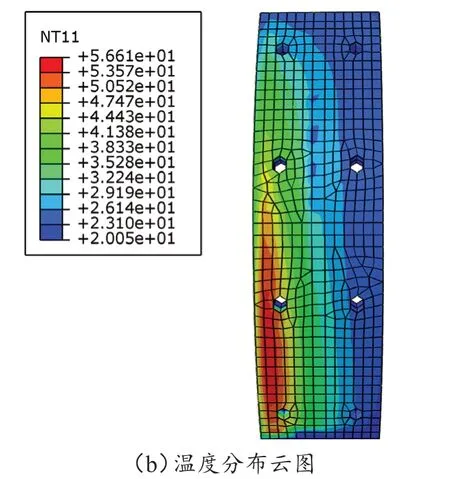

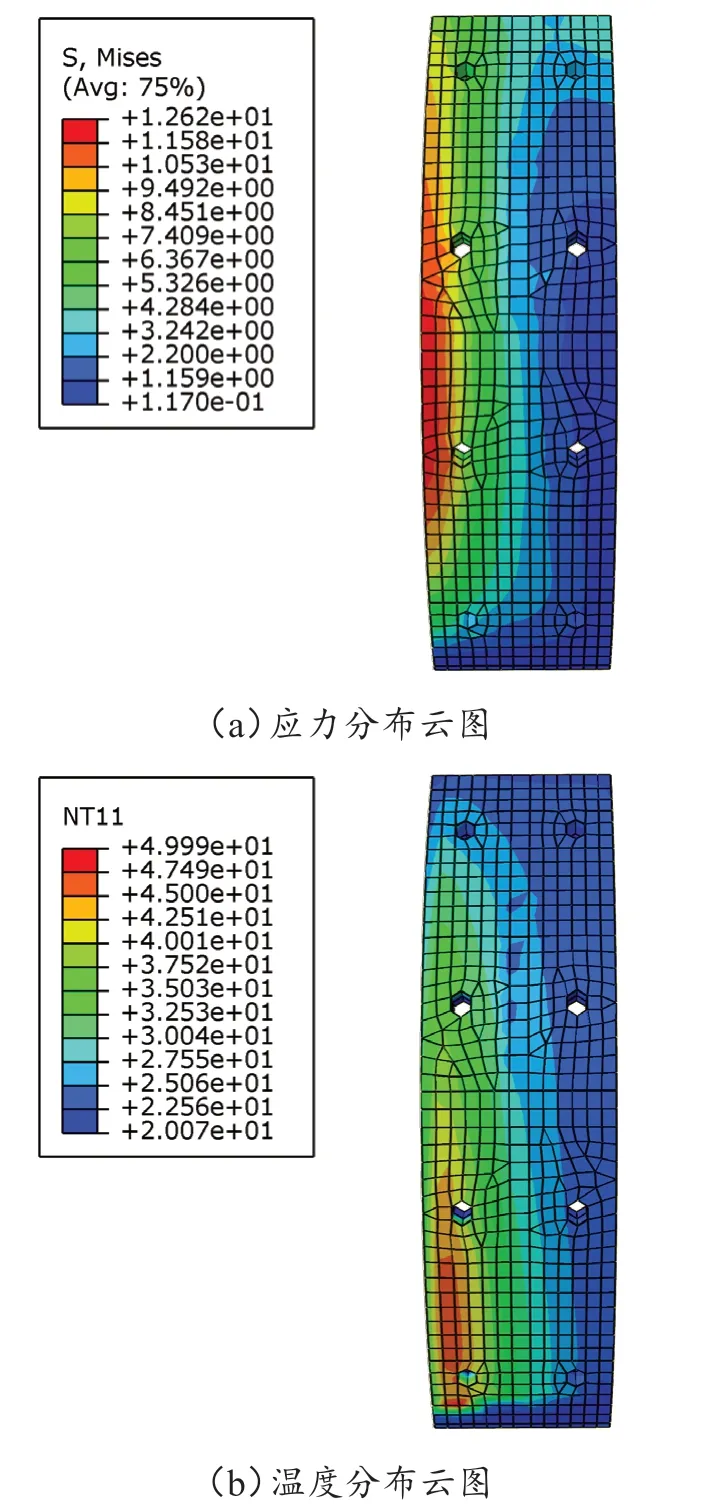

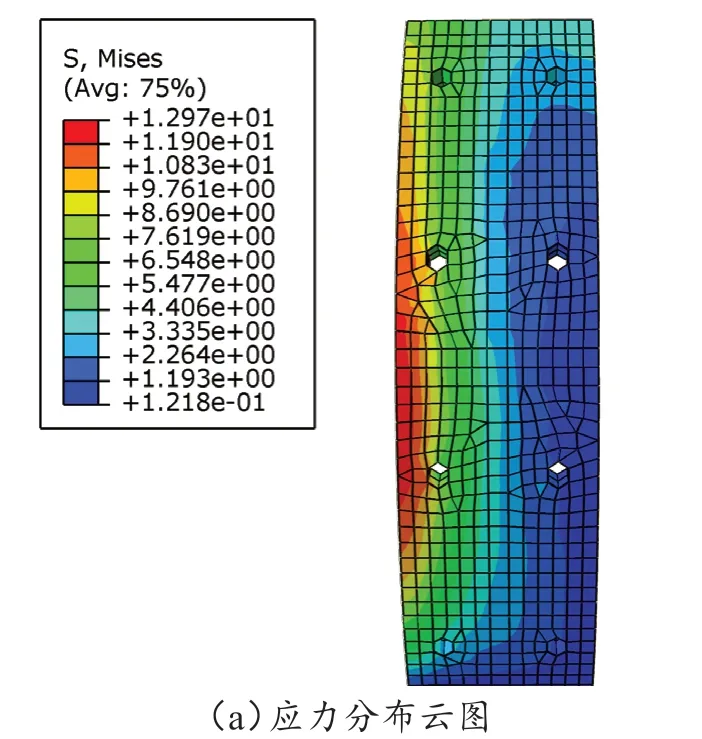

1.2 s、2 s、2.4 s时的应力分布云图与温度分布云图分别如图3、图4、图5所示。由图可以看出制动鼓的温度分布与应力分布趋势很接近,因此,可以得出在汽车摩擦制动的过程中,温度和应力是相互作用的。

图3 1.2 s时应力分布云图与温度分布云图

图4 2 s时应力分布云图与温度分布云图

图5 2.4 s时应力分布云图与温度分布云图

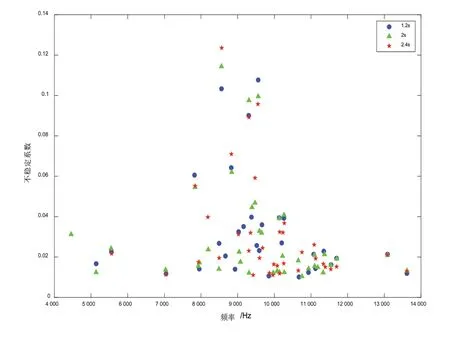

分别在1.2 s、2 s、2.4 s三个时刻提取复特征值,不考虑热机耦合效应时有14个不稳定模态;考虑热机耦合效应后,在1.2 s时有31个不稳定模态,在2 s时有39个不稳定模态,在2.4 s时有36个不稳定模态。不同时刻预测到的不稳定模态数目不同且不同时刻在同一频带内预测到的制动啸叫频率并不完全相同,具体情况如图6所示。考虑热机耦合效应更加符合实际的工况,可以提高预测制动啸叫的精度,并且可以反映制动啸叫的时变特性。

图6 1.2 s、2 s、2.4 s不稳定模态分布图

3 结论

考虑温度对制动啸叫的影响,有助于提高预测的精度,而且能够体现出因热机耦合效应所导致的制动啸叫的时变特征。因此,考虑温度对制动啸叫的影响是很有必要的。