隧道喷射混凝土超耗原因分析及控制措施

2023-01-19马草原牟明俊赵得权

马草原,牟明俊,赵得权

(中国建筑土木建设有限公司,北京 100070)

0 引言

喷射混凝土是用喷射机以适当的压力将掺有速凝剂的粗细骨料混凝土高速喷射到隧道岩壁表面或混凝土的表面而形成。在隧道施工中,喷射混凝土质量直接影响着施工成本和施工质量。喷射混凝土工艺中,受诸多因素的影响,在喷射施工中经常发生混凝土超耗、回弹率高、喷射厚度不均匀等问题,不仅增加施工成本,同时还会影响工程的整体施工质量。本文以混凝土超耗为研究课题,结合某隧道工程实例,对隧道喷射混凝土超耗问题进行了详细研究。

1 工程概况

某隧道工程全长14.09 km,隧道进口里程 DK345+400,出口里程 DK359+490,为单洞双线,其中左线DK345+400—DK353+120,全长7 720 m;右线DK353+120—DK359+490,全长6 370 m。根据水文地质勘察结果显示,该处地质多为Ⅳ级围岩,隧道地下涌水多且地质情况较复杂,最大涌水量约为80 000 m3/d,不良地质为岩溶、危岩落石、高地温等,无特殊岩土。该隧道采用光面爆破法与机械手湿喷工艺,从施工情况来看,施工中线性超挖偏大、喷射混凝土回弹量大等问题导致隧道喷射混凝土严重超耗。

根据统计数据显示,在当年3月31日—4月30日施工期间,该隧道左线设计喷射混凝土用量为1 690.20 m3(见表1),实际混凝土用量为5 070.60 m3,超耗量为3 380.40 m3;右线设计喷射混凝土用量为1 870.64 m3,实际混凝土用量为2 677.92 m3,超耗量为2 414.28 m3。

表1 喷射混凝土超耗量

如果喷射混凝土按照700元/m3的价格计算,3月31日—4月30日施工期间,该次隧道工程喷射混凝土超耗造成的成本损失为:(3 380.4+2 414.28)m3×700元/m3=405.63万元。

2 隧道喷射混凝土超耗原因

通过上述隧道喷射混凝土超耗现状分析,在充分了解施工现场喷射混凝土超耗问题的基础上,主要从线性超挖、喷射混凝土回弹、现场管理不到位3个角度分析了喷射混凝土超耗原因。

2.1 线性超挖

2.1.1 测量放样

由于测量人员在测量放样时,只是测量隧道开挖轮廓线和周边眼位置,并未对内圈眼位置进行标识,加上钻孔作业人员操作随意,导致内圈眼形状未形成轮廓,光爆层厚度不均匀,容易出现线性超挖。同时爆破完成后,测量人员未及时对开挖断面进行测量,不能为线性超挖分析提供必要的数据支撑。

2.1.2 钻孔作业

周边眼间距设计为40~50 cm,但在此次钻孔作业时,施工人员未严格控制周边眼间距,甚至个别达到60~70 cm,远远超过设计要求;以及开挖台架设计等原因,使得隧道的辅助眼不能形成平顺圆弧,不利于控制线性超挖。同时,操作过程中,在施工现场操作空间以及作业人员操作水平的影响下,掏槽眼角度、钻孔外插角等不严格,钻孔眼底深浅不一,出现比较严重的隧道超欠挖现象。

2.1.3 装药与爆破

在实际操作中,装药量并未按照设计的药量进行,完全凭借炮工经验,装药密度高达0.5~0.6 kg/m,远远超出设计值,容易出现“挂门帘”和底部“岩坎”现象。同时周边眼采取连续装药结构,影响隧道超挖的线性控制。

2.2 喷射混凝土回弹

混凝土超耗的主要原因是喷射混凝土回弹,而影响喷射混凝土回弹量的因素主要有原材料质量、配合比设计、混凝土拌合质量。

2.2.1 原材料质量

喷射混凝土是由水泥、砂、碎石、水以及外加剂等材料,按照一定比例组成的混合料。材料的性能对混凝土回弹量的影响具有差异性,其中速凝剂和机制砂的影响较大。①速凝剂的影响:在确定速凝剂掺量时,应充分考虑初、终凝时间以及速凝剂与水泥的相容性问题。在本次隧道喷射施工中,由于配合比中速凝剂与水泥的融合性较差,导致喷射施工中混凝土回弹量较大。②机制砂的影响:根据原配合比可知,机制砂细度模数为3.2,偏粗,且机制砂中的石粉含量为3%~4%,含量较低,严重影响机制砂性能,进而影响喷射混凝土的弹性模量,增加喷射混凝土的回弹量。

2.2.2 配合比设计

根据原配合比设计方案可知,并未掺加减水剂,影响混凝土的性能。在喷射过程中存在加水现象,降低了混凝土的强度。加上机制砂中的石粉含量较低,导致喷射混凝土回弹率达15%左右,造成混凝土材料严重浪费。

2.2.3 混凝土拌合质量

由于混凝土生产期间拌合站对原材料管理工作未落实到位,混仓现象时有发生,混凝土拌合存在质量问题。加上混凝土出厂时质量检查不严格以及运输途中温度散失等因素,导致喷射现场的混凝土工作性能不合格。

2.3 现场管理不到位

除了上述2个技术原因,现场管理不到位也是造成隧道喷射混凝土超耗的主要原因。在本次隧道施工中,由于缺乏对喷射混凝土施工的重视,导致线性超挖和喷射混凝土超耗专项治理组织架构不完善,职责不清晰,奖罚未落实,现场管理严重不到位。一是技术交底落实不彻底。虽然对喷射的机械配置、工艺工法等进行了交底,但在现场仍出现光爆孔间距与光爆层厚度倒置现象,存在落实不彻底情况;二是缺少预留变形量的动态管理。在施工中并未围岩量测结果对预留变形量进行动态调整,增加喷射混凝土超耗;三是机械排险和人工排险都存在很大随意性:未认真采取应对措施,导致线性超挖和喷射混凝土超耗问题严重。

3 控制措施

针对上述喷射混凝土超耗原因,本文主要从控制线性超挖、控制喷射混凝土回弹量,以及强化现场管理等方面,提出相应的控制措施,以有效控制喷射混凝土超耗量。

3.1 控制线性超挖

为有效控制线性超挖,减少喷射混凝土消耗,必须从测量、钻孔质量、装药和爆破等方面加强控制。

3.1.1 加强测量工作

根据隧道地质及掌子面围岩情况,确定开挖轮廓线和炮孔位置,并准确标识隧道中线、水平线、开挖轮廓线和逐个周边眼的位置。同时还应准确标出内圈眼孔位,确保光爆层厚度均匀,避免出现线性超挖。此外,爆破完成后,测量人员应及时采用全站仪或三维激光扫描仪对开挖断面进行测量,统计并分析隧道超欠挖情况,为喷射混凝土超耗分析提供可靠数据依据。

3.1.2 严格控制钻孔质量

在钻孔作业前,施工人员不仅要熟悉炮眼布置,同时还不得随意改动周边眼和掏槽眼的位置、间距及数量,严格按照设计要求进行钻孔。钻孔作业时,要做到“准、直、齐”,钻孔位置误差应不大于5 cm。当周边眼眼深3 m时,钻孔外插角小于3°,并严格按照周边眼、掏槽眼—临近周边眼的一圈辅助眼—剩余辅助眼—其他炮眼的顺序进行钻孔,避免钻孔眼底深浅不一,提高钻孔质量。

3.1.3 严格控制装药和爆破

根据围岩情况合理选择爆破方式,本次隧道工程采用光面爆破法。周边眼采取间隔装药,并采用PVC 管准确定位装药,药量随掌子面围岩的变化及时进行动态调整,有效控制隧道线性超挖。爆破时,使用水炮泥封堵周边眼、掏槽孔、辅助孔的孔口,降低爆破振动强度及烟尘含量。

3.2 控制喷射混凝土回弹量

控制喷射混凝土回弹量不仅能减少混凝土超耗量,还能优化隧道施工环境,实现绿色施工的目标。

3.2.1 严把材料质量关

由于原配合比中使用的速凝剂与水泥的融合性较差,因此需要更换另一品牌的速凝剂,与水泥具有良好的融合性。同时更换后的速凝剂满足初凝时间不大于5 min、终凝时间不大于10 min的要求。调整机制砂的参数,将其细度模数控制在2.8,石粉含量控制在5%~7%,通过实践证明,喷射混凝土回弹得到明显改善。粗骨料选用粒径在15 mm以内的碎石,可有效降低喷射混凝土的回弹量,提高喷射混凝土支护强度,同时还能解决喷射管道堵塞的问题。

3.2.2 优化配合比

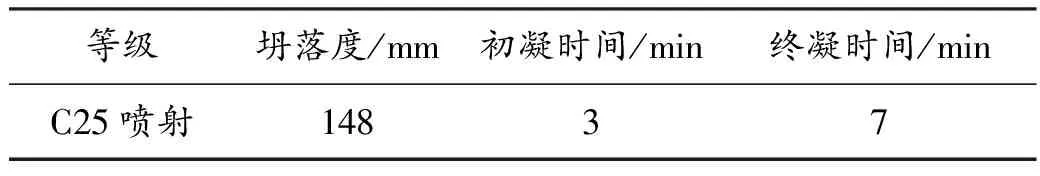

通过反复试验、调整配合比,本次隧道喷射混凝土选定的混凝土等级为C25,配合比参数为:P·O 42.5水泥、机制砂、粒径为5~10 mm的碎石、减水剂以及速凝剂,混凝土工作性能最佳。从试验段施工情况来看,优化配合比后的混凝土综合性能得到显著提升,不仅喷射混凝土强度得到提高,喷射混凝土回弹量也大幅度下降,混凝土的工作性能如表2所示。

表2 混凝土的工作性

3.2.3 严格控制喷射混凝土材料的质量

不仅要加强拌合站管理,提升原材料管理质量,适当延长混凝土搅拌时间,延长搅拌时间控制在35~60 s;还应根据运输距离,合理调整混凝土坍落度,控制在140~180 mm。此外,对进场的混凝土进行严格检测,防止不合格混凝土入场。

3.3 强化现场管理

为强化现场管理,应建立健全线性超挖和喷射混凝土超耗专项治理组织架构,根据工作内容,明确各方职责。根据隧道地质条件、设备配置、围岩情况等选择合理的施工方法,并编制详细的施工方案,逐级做好技术交底工作,使操作人员掌握施工技术要点及施工流程,规范作业,降低混凝土的回弹率。根据监控量测结论随时调整隧道预留变形量,实现动态管理,降低喷射混凝土超耗。在爆破结束后,安排专人监督检查机械排险工作,避免因责任意识差、方法不当等造成局部线性超挖,增加喷射混凝土超耗。此外,为提升现场管理质量,奖罚考核是必要的。根据每月喷射混凝土超耗指标,对现场技术、测量、试验、操作等人员进行奖优罚劣,提高责任意识。

4 控制效果

4.1 线性超挖控制效果

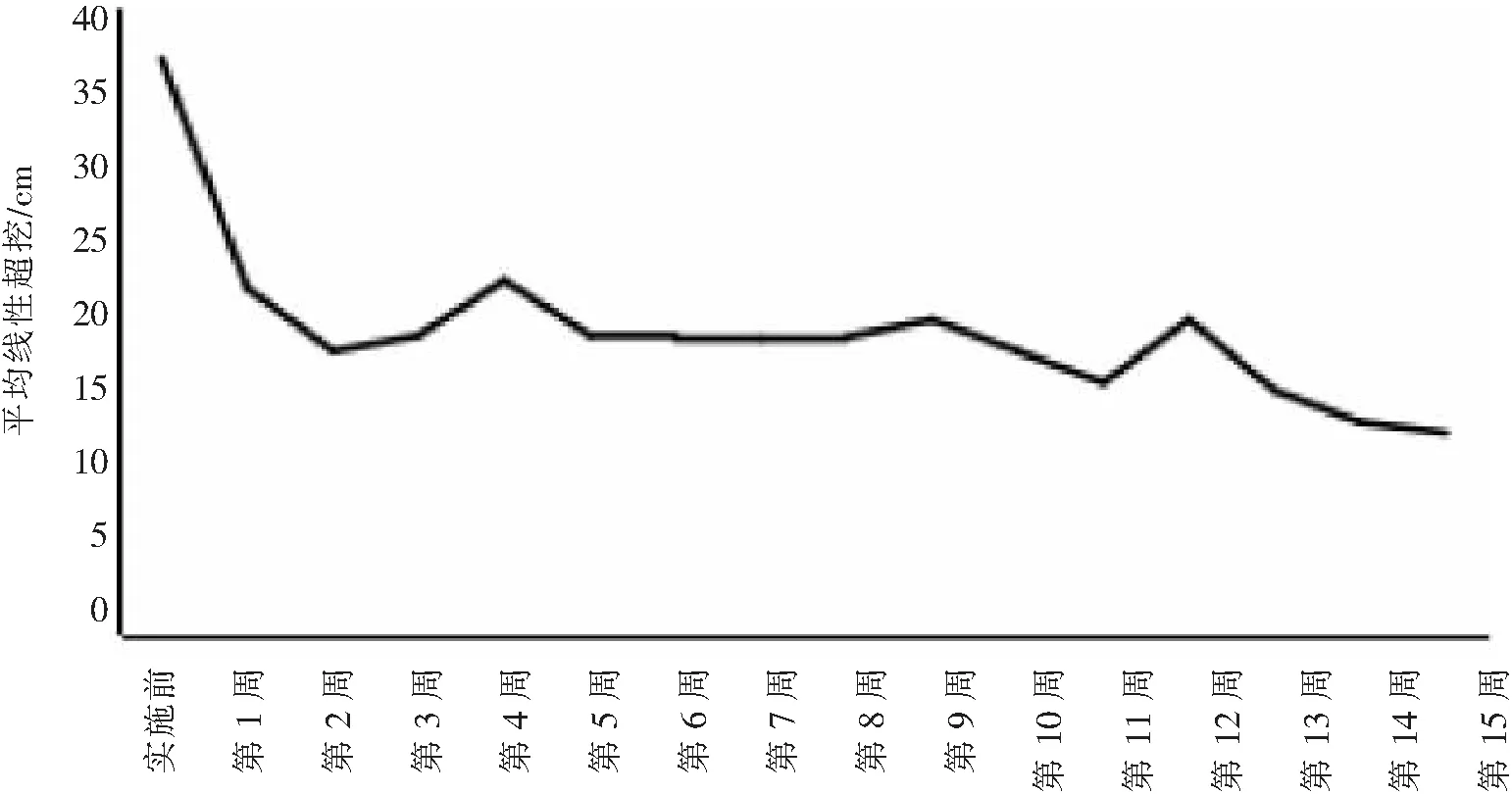

通过在施工现场采取上述的线性超挖控制措施,经过3个多月的实践,隧道平均线性超挖由36.5 cm下降至12.8 cm,线性超挖量得到了有效控制,如图1所示。

图1 线性超挖控制效果趋势图

4.2 喷射混凝土回弹量减少

经过材料质量控制和配合比优化后,在隧道的后续喷射施工中回弹量大大减少,不仅节约了施工成本,还减少了资源浪费。

4.3 提升现场管理能力

通过开展线性超挖和喷射混凝土超耗专项治理活动,大大改善了线性超挖和喷射混凝土超耗现象,提高了全员的责任意识,使项目部的现场管理能力得到提升。

4.4 喷射混凝土超耗控制效果

通过控制线性超挖、喷射混凝土回弹以及强化现场管理等措施,经过3个多月的实践,发现隧道喷射混凝土超耗率由200%下降至90%,如图2所示。

图2 喷射混凝土超耗控制效果趋势图

5 结语

喷射混凝土是隧道施工中的重要环节,如果发生喷射混凝土超耗问题,不仅影响施工成本,还会对隧道支护效果造成影响,因此必须采取有效措施来控制喷射混凝土超耗。本文以某隧道施工为例,针对隧道喷射混凝土出现超耗的原因,总结出相应的控制措施,如控制线性超挖、控制材料质量、改善速凝剂、优化配合比,以及强化现场管理等,喷射混凝土超耗控制效果良好,经济效益明显。