聚酯装置酯化蒸气热利用现状分析及优化

2023-01-19赵艳艳柴鹏飞

杨 峰,赵艳艳,柴鹏飞

(1.中国石化洛阳分公司,河南 洛阳 471012; 2.洛阳市质量计量检测中心,河南 洛阳 471000)

聚对苯二甲酸乙二醇酯(PET)作为一种综合性能优良的聚合物,在国民经济发展中发挥着重要作用,但由于其产能发展过快,PET装置的效益下滑较快,降低装置运行成本日渐受到各个企业重视[1-3]。

PET由精对苯二甲酸(PTA)和乙二醇(EG)酯化反应,再通过缩聚制备,其能耗构成包括燃料气、水蒸气、循环水等,降本增效主要围绕这几方面开展。目前,针对酯化蒸气余热利用有多种形式[4],包括加热热水作为溴冷机热量制备冷冻水,但该形式只在夏季高温天气使用,每年利用周期只有半年左右;利用酯化蒸气加热热水给办公室、短纤维空调供暖等,但该形式只能在冬季采用。作者围绕中国石化洛阳分公司200 kt/a PET装置酯化反应蒸气回收利用的现状进行分析,并提出进一步优化措施。

1 酯化蒸气余热的产生及利用现状

1.1 酯化蒸气的产生

PET生产过程主要包括两步连续反应:第一步PTA和EG酯化反应生成酯化单体对苯二甲酸双β-羟乙酯(BHET);第二步酯化单体之间脱水缩合生成高聚合度的均匀大分子产物PET[5]。其中,酯化反应是在295 ℃、0.11 MPa反应条件下的可逆反应,属微放热反应,反应过程见式(1)。

(1)

工业生产过程中,因为PTA和酯化物蒸气压很小,酯化反应釜顶部蒸气实际上可视为水、EG及低沸物的混合物,其中低沸物主要是乙醛、乙醚、乙酸等,质量分数在1%以内,水质量分数在99%以上;该股蒸气混合物送至EG/H2O分离塔,塔底EG回收至反应系统,塔顶100 ℃左右的水和微量低沸物抽出经冷却至50 ℃后,送至有机物汽提塔分离微量低沸物后送至污水处理系统,既浪费了大量的循环水资源,更是造成大量蒸气余热浪费。

1.2 酯化蒸气热量核算

200 kt/a PET装置因短纤维生产线半负荷运行,负荷降至100 kt/a(303 t/d),PTA单耗为857 kg/t,根据反应式(1),每生成1 mol的产物,同时生成2 mol的水,则理论上酯化反应产生蒸气量为2.35 t/h[6]。而实际生产过程中,为控制塔顶不携带EG,塔底温度控制在146 ℃,回流比控制在2.2左右,因此实际分离塔顶酯化蒸气量为7.5 t/h。

酯化蒸气中乙醛等低沸点有机物质量分数小于1%,水质量分数大于99%,则常压、100 ℃条件下,该蒸气的焓值为2 688 kJ/kg[7],水的比热容为4.2 kJ/(kg·℃),因此100 ℃的酯化蒸气降温至50 ℃液态水,可释放的热量包括液化相变热和低温热两部分,其中相变热为2.02×107kJ/h,低温热为1.56×106kJ/h,酯化蒸气合计可提供热量为2.176×107kJ/h。

1.3 酯化蒸气余热利用现状

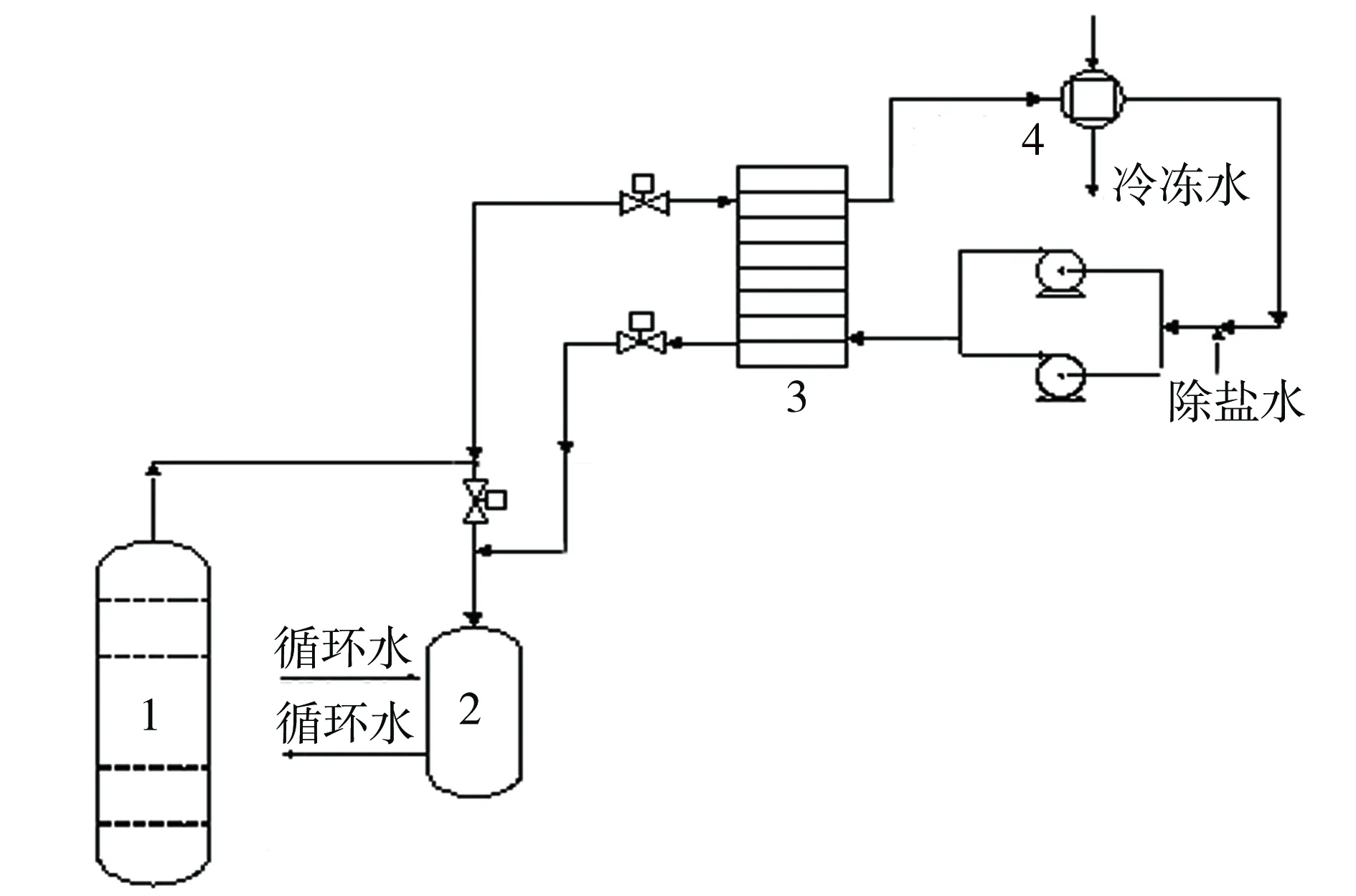

1.3.1 夏季酯化蒸气利用

考虑到夏季5—10月冷冻水源需求较大,2021年中国石化洛阳分公司对PET装置及其他公用工程部分进行了适当改造,利用酯化蒸气热量给溴冷机供热生产冷冻水,节省额外的能量消耗,其回收利用工艺流程如图1所示。将从EG/H2O分离塔顶出来的约100 ℃的酯化蒸气余热引至板式换热器1释放热能加热热水,再将热水送至溴冷机内驱动溴冷机运行产生冷冻水,提供给装置工艺和空调使用。

图1 酯化蒸气回收利用工艺流程Fig.1 Esterification steam recovery and utilization process1—EG/H2O分离塔;2—水回流罐;3—板式换热器;4—溴冷机

改造完成后,装置停用了原运行的冷冻机,利用溴冷机冷水满足PET、PET短纤维装置工艺和空调使用。但是该改造中酯化蒸气经过板式换热器后,形成液态90 ℃水,需要再经过水冷器冷却至50 ℃后送汽提塔汽提,有大约1.34×106kJ/h的热量未利用,蒸气利用率只有94%。

1.3.2 冬季酯化蒸气利用

冬季11—4月,酯化蒸气回收方式主要为给办公室供暖及给短纤维装置环境空调供热。其中,办公室供热面积在1×104m2左右,回收利用热量1.55×106kJ/h;给短纤维装置环境空调供热,节省1.0 MPa蒸气1.5 t/h,回收利用热量4.5×106kJ/h,两者合计回收利用酯化蒸气热量6.05×106kJ/h,蒸气利用率为28%左右,仍有72%的热量未充分利用,因此冬季酯化蒸气热量回收利用空间较大,也是PET装置节能优化的重点。

表1 冬夏季蒸气热利用情况Tab.1 Utilization of steam heat in winter and summer

2 改造措施

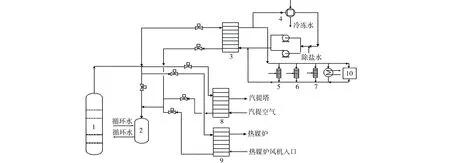

基于PET装置无论冬季还是夏季酯化蒸气热量并未全部回收利用,尤其是冬季热量回收利用率很低,因此考虑新增换热器及跨线流程,对装置内的各种EG、风系统进行预加热,并将富余的热水并入装置外低温热水系统,在回收酯化蒸气热量的同时,节省部分蒸气、燃料气、循环水资源。改造后的换热器及跨线流程见图2所示。

图2 改造后酯化蒸气回收利用工艺流程Fig.2 Esterification steam recovery and utilization process after transformation1—EG/H2O分离塔;2—水回流罐;3—板式换热器1;4—溴冷机;5—板式换热器2;6—板式换热器3;7—板式换热器4;8—板式换热器5;9—板式换热器6;10—低温热水管网

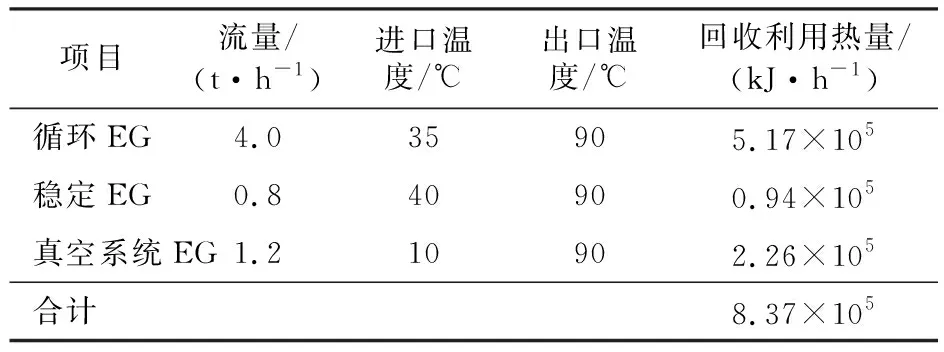

2.1 预加热装置内EG

如图2所示,通过新增板式换热器2、换热器3、换热器4,分别预热PET装置内的循环EG、稳定EG、真空系统EG,减少蒸气、燃料气消耗。预加热PET装置内循环EG、稳定EG、真空系统EG回收利用热量见表2。

表2 预加热各种EG回收利用热量Tab.2 Pre-heating various EG to recover heat

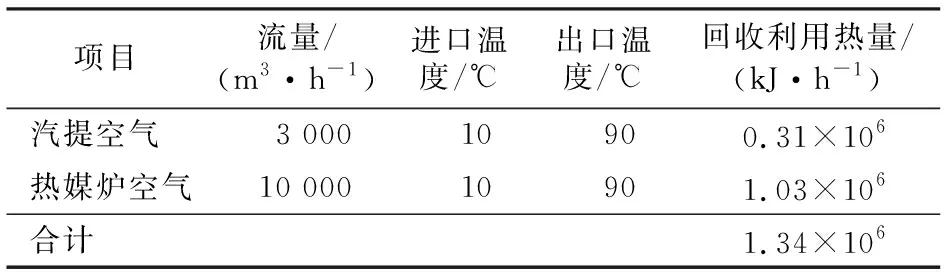

2.2 预加热装置内用风

如图2所示,新增换热器5,利用酯化蒸气加热有机物汽提塔底注入的汽提空气,降低排放污水中乙醛等低沸点有机物含量,节省加热蒸气;新增换热器6,利用酯化蒸气预加热热媒炉空气,减少燃料气消耗。预加热汽提空气和热媒炉空气回收利用热量见表3。

表3 预加热汽提空气和热媒炉空气回收利用热量Tab.3 Pre-heating stripping air and heat medium furnace air to recover heat

2.3 富余热水并入装置外低温热水管网

如图2所示,跨线新建PET装置内热水管线至装置外第2套低温热水系统,将富余的加热热水并入第2套低温热水系统,降低第2套低温热水系统1.0 MPa蒸气量,回收利用热量13.53×106kJ/h。

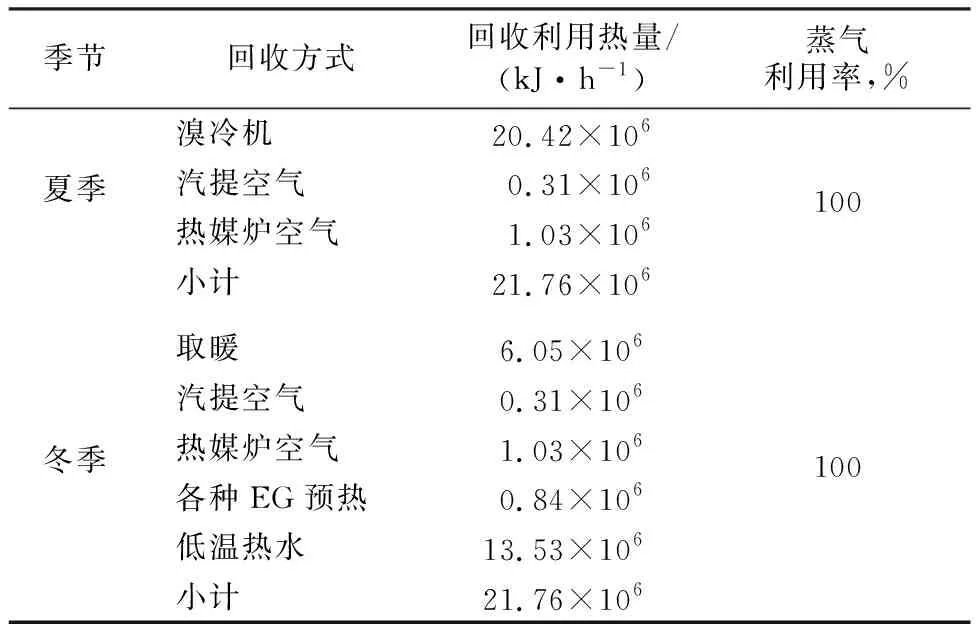

改造后酯化蒸气余热利用情况见表4。结合表1、表4可以看出:改造后,夏季酯化蒸气回收利用热量由20.42×106kJ/h增至21.76×106kJ/h,蒸气利用率从94%提升至100%;冬季酯化蒸气回收利用热量由6.05×106kJ/h增至21.76×106kJ/h,蒸气利用率从28%提升至100%,改造节能效果明显。按照冬季11-4月、夏季5-10月两种模式各半年时间核算,平均回收酯化蒸气热量8.49×106kJ/h,折合1.0 MPa蒸气2.8 t/h,平均降本增效336万元/年,节能增效明显。

表4 改造后冬夏季酯化蒸气热利用情况Tab.4 Utilization of esterification steam heat in winter and summer after transformation

3 结论

a.PET装置酯化蒸气余热利用形式包括加热热水作为溴冷机热量制备冷冻水;加热热水给办公室供暖,给短纤维空调供暖;预加热循环EG、稳定EG、真空系统EG;预加热装置内汽提空气、热媒炉空气,降低蒸气、燃料气消耗;并入低温热水系统,用作低温热水等。

b.通过新增板式换热器,用酯化蒸气给系统循环EG、稳定EG、真空系统EG加热;给有机物汽提塔汽提风、热媒炉风机入口空气加热,提高进炉空气温度,降低热媒炉燃料气消耗;将富余蒸气热量加热热水并入装置外低温热水管网,大幅度降低冬季低温热水系统1.0 MPa蒸气用量等措施后,夏季酯化蒸气利用率从94%提升至100%,冬季酯化蒸气利用率从28%提升至100%,平均回收酯化蒸气热量8.49×106kJ/h,平均降本增效336万元/年,节能效果明显。