聚多巴胺改性聚丙烯面料的制备及其性能研究

2023-01-19郭桥生李小军周曼丽姚玉元

郭桥生 ,李小军,周曼丽,姚玉元*

(1.浙江昊能科技有限公司,浙江 湖州 313100; 2.浙江理工大学 纺织纤维材料与加工技术国家地方联合工程实验室,浙江 杭州 310018)

聚丙烯 (PP) 纤维因其质轻、强度高、加工性好、无毒等优点,近年来在工业纺织品领域和民用纺织品领域都得到广泛应用。然而,由于 PP 纤维分子链排列紧密,结晶度高,分子链中缺乏亲水性基团,使得PP面料吸湿性差,在很大程度上限制了其发展和应用。针对PP 面料吸湿性差的问题,目前主要采取将PP纤维与亲水性物质共混,以及对PP纤维表面进行亲水处理改性的方式。表面改性操作方法简便,工艺成本较低,能够在保持PP纤维原有本体结构基本不变的前提下提高PP面料的吸湿性,但是在后期使用过程中会出现吸湿性减弱的现象[1-2]。

多巴胺 (DA)是一种合成的贻贝黏附蛋白 (MAPs),在碱性条件下 (pH值大于7.5) 可被空气中氧气氧化并自发聚合生成聚多巴胺 (PDA)[3-5]。PDA通过形成氢键、金属配体和醌电荷转移配合物,不需要任何复杂的仪器或苛刻的反应条件即可实现较强的黏附沉积效果,经常被用作各种基底材料的功能性涂层[6-11]。近年来,已有研究人员提出将化合物DA通过原位自聚的方式使其自聚合产物PDA沉积在PP材料上以增强其吸湿性。ZHANG C等[12]利用硫酸铜/过氧化氢(CuSO4/H2O2)作为氧化剂加快DA在PP膜材表面的聚合沉积速率,最终在PP膜表面和膜孔内实现了较强的亲水性双重修饰。A.K.WARDANI等[13]利用 PDA 涂层对PP超滤中空纤维膜进行改性,采用浓度为3 g/L的 DA 溶液涂膜3 h后,PP膜的水接触角由110°降低至67°,膜腔的纯水通量比未改性的PP膜提高了270%。但在温和的反应条件下使用DA改善PP 面料着色及吸湿性能的研究目前鲜有报道。

作者利用DA附着能力强、亲水性良好等优点,将DA溶液应用于PP 面料着色及吸湿性能的改善,采用硫酸铁/过一硫酸氢盐(Fe2(SO4)3/PMS)催化体系诱导DA快速聚合沉积,通过一步浸渍法制备黑色PP面料,为制备兼具良好吸湿性和耐洗涤性能的PP面料提供了新思路。

1 实验

1.1 原料及试剂

DA、硫酸铁水合物 (Fe2(SO4)3·H2O)、三羟甲基氨基甲烷 (THAM)、过硫酸氢钾盐:均为分析纯,阿拉丁化学试剂(上海)有限公司产;PP面料:南通华杰塑料制品有限公司产;PMS:利用过硫酸氢钾盐自制;去离子水:自制。

1.2 设备与仪器

SH23-2恒温磁力搅拌器:上海梅颖浦仪器仪表制造有限公司制;DZF-6050真空干燥箱:上海一恒科学仪器有限公司制;HIROX KH-7700三维视频显微镜、TENSOR27傅里叶红外光谱仪:美国赛默飞世尔科技公司制;UV-2550紫外分光光度计:岛津(上海)实验器材有限公司制;JY-82接触角测量仪:上海方瑞仪器有限公司制;Y571LC旋转式摩擦色牢度测试仪:温州百恩仪器有限公司制;SW-24A Ⅱ型耐洗色牢度试验机:温州大荣纺织仪器有限公司制。

1.3 试样制备

将 0.1 g PP面料分别在丙酮、无水乙醇、去离子水中超声清洗 1 h,以除去PP面料表面的油脂及杂质,烘干备用;将清洗后的PP面料浸入到0.01 mol/L 的三羟甲基氨基甲烷盐酸盐(Tris-HCl)缓冲溶液 (pH值为8.5) 中,加入DA改性剂,室温下置于摇床中反应12 h;随后将PP面料从溶液中取出,置于60 °C烘箱中烘干至恒重,冷却至室温后得到DA改性PP面料试样(PP-PDA)。其中,根据DA浓度的不同,将DA浓度分别为1,2,3,4 g/L时制得的改性PP面料试样分别标记为PP-PDA-1、PP-PDA-2、PP-PDA-3、PP-PDA-4;在Fe2(SO4)3/PMS 催化条件下(DA溶液浓度3 g/L、Fe2(SO4)3溶液浓度5 mmol/L、PMS溶液浓度10 mmol/L)制得的改性PP面料试样标记为 PP-PDA-5。

1.4 分析与测试

DA溶液吸光度:采用紫外分光光度计测试不同浓度DA溶液稀释5倍后在波长为 420 nm处的吸光度随反应时间的变化情况,从而探究不同反应条件对DA聚合反应速率的影响。

表面形态:通过扫描电子显微镜 (SEM) 来表征PP面料改性前后的纤维表面形貌,利用三维视频显微镜观察PP-PDA表面的PDA颗粒聚集情况,放大倍数为50。在观察前对PP面料和PP-PDA进行镀金处理。

微观结构:通过红外光谱 (FTIR) 来表征PP面料改性前后纤维表面官能团的变化情况,扫描波数为500~4 000 cm-1,采用溴化钾压片法。

吸湿性能:采用接触角测量仪测量去离子水滴落在 PP面料和 PP-PDA表面的接触角,通过水接触角的大小来表征PP面料改性前后的吸湿性能。

色牢度:根据ISO 105—F04:2001《纺织品 染色牢度试验》对试样的耐洗涤色牢度进行测定;根据AATCC 116—2018规定的垂直旋转摩擦仪法,在干、湿两种条件下,采用Y571LC旋转摩擦仪测定试样的耐摩擦色牢度;在标准光源箱的 D65 光源下进行色卡评级,参考 GB/T 250—2008采用灰色样卡评定变色牢度,参考GB/T 251—2008采用灰色样卡评定沾色牢度。

2 结果与讨论

2.1 不同反应条件对DA聚合反应速率的影响

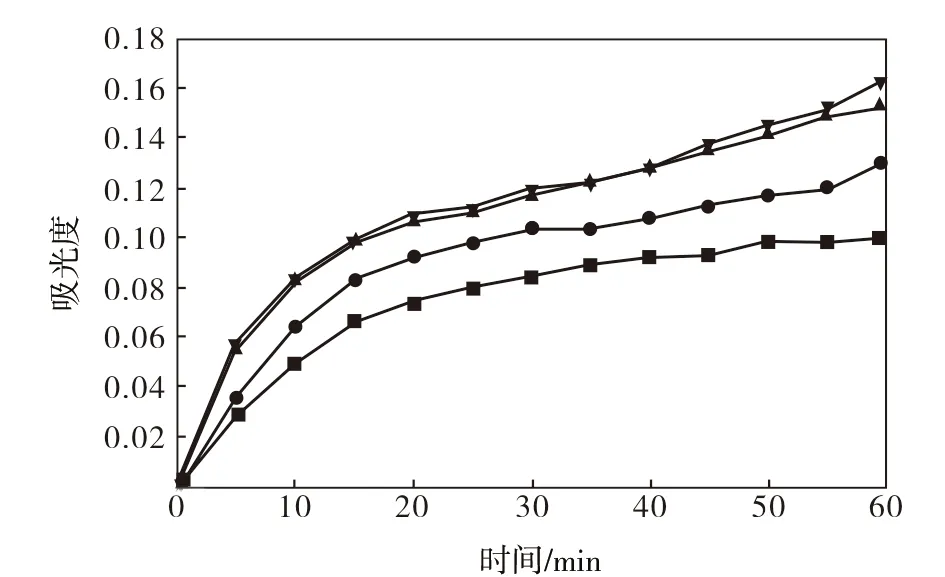

采用紫外分光光度计测试DA溶液在波长为 420 nm处的吸光度随反应时间的变化情况。从图1可以看出:在反应时间为60 min内,随DA浓度由1 g/L增大到4 g/L,其吸光度由0.09逐步增大到0.16,表明DA的聚合速率愈来愈快;但是当DA浓度超过3 g/L后,继续提高 DA浓度到4 g/L时,其聚合速率只发生了轻微的变化。同时,本实验探究了反应温度对 DA 聚合反应速率的影响,发现当反应温度在25~40 ℃时,DA溶液吸光度没有发生明显变化。因此,本实验选择在室温条件下采用浓度为3 g/L的DA溶液对PP面料进行改性。

图1 不同浓度DA溶液在420 nm处的吸光度随反应时间的变化Fig.1 Variation of absorbance of DA solution with different concentration at 420 nm with reaction time■—1 g/L;●—2 g/L;▲—3 g/L;▼—4 g/L

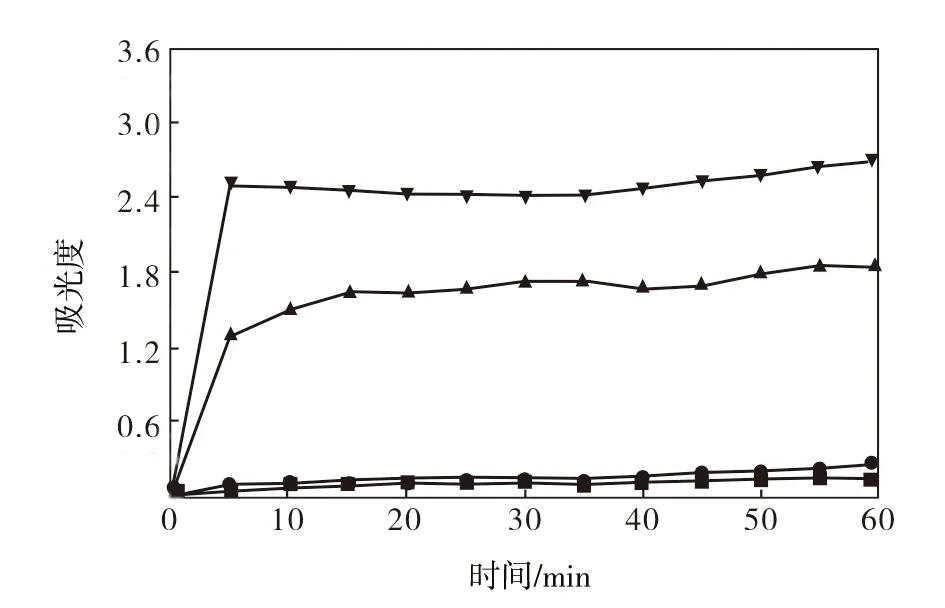

为了加快DA自聚合的反应速率,采用Fe2(SO4)3/PMS催化体系作为DA自聚合的促进剂。首先,在浓度为3 g/L DA溶液中单独加入0,3,5,7,9 mmol/L的Fe2(SO4)3或单独加入0,5,10,15,20 mmol/L的PMS溶液,在DA自聚合的同时测试其吸光度的变化,研究发现单独加入Fe2(SO4)3或 PMS对DA的聚合速率均有促进作用,且DA的聚合速率随加入的Fe2(SO4)3和PMS浓度的增大而加快,因此选择浓度为5 mmol/L的Fe2(SO4)3溶液和10 mmol/L的PMS溶液进行后续试验。从图2可以看出:在3 g/L DA溶液中单独加入10 mmol/L的PMS溶液后其吸光度仅从0.15增大到0.24;DA溶液中单独加入5 mmol/L 的Fe2(SO4)3溶液后其吸光度增大到了1.68;而DA溶液中同时加入5 mmol/L 的Fe2(SO4)3溶液和10 mmol/L的PMS溶液后其吸光度高达2.46。这是因为Fe2(SO4)3/PMS 催化体系在DA聚合过程中起到了氧化和螯合的双重作用:一方面,Fe2(SO4)3/PMS在碱性条件下产生了大量的活性自由基,能够快速氧化DA,诱导其发生自聚反应;另一方面,利用 Fe3+的螯合作用,聚合生成的PDA能够稳定地沉积在PP面料表面,形成一层均匀的 PDA膜。综合考虑DA的聚合速率和改性试剂的成本,最后选择Fe2(SO4)3/PMS催化体系、DA溶液浓度为3 g/L、Fe2(SO4)3溶液浓度为5 mmol/L、PMS溶液浓度为10 mmol/L,在室温反应条件下对PP面料进行改性制备PP-PDA。

图2 DA及Fe2(SO4)3/PMS溶液在420 nm处的吸光度随反应时间的变化Fig.2 Variation of absorbance of DA and Fe2(SO4)3/PMS solution at 420 nm with reaction time■—3 g/L DA;●—3 g/L DA、10 mmol/L PMS;▲—3 g/L DA、5 mmol/L Fe2(SO4)3;▼—3 g/L DA、10 mmol/L PMS、5 mmol/L Fe2(SO4)3

2.2 表面形貌

从图3可以看出:采用不同DA溶液改性处理后,PP面料表面附着了大量的黑色颗粒,且随着DA浓度从1 g/L增大到4 g/L,PP面料颜色不断加深,在DA浓度为4 g/L时黑色固体颗粒分布最为密集,表明PP面料表面沉积的PDA膜逐步增厚;引入Fe2(SO4)3/PMS催化体系后,PP面料呈现出棕黑色的效果更为显著,这是因为 Fe3+可以和PDA的酚基发生螯合作用使PDA稳定黏附在PP面料表面。

图3 PP面料及PP-PDA试样的三维视频显微镜照片Fig.3 Three dimensional video micrographs of PP fabric and PP-PDA samples

为进一步观察PP面料的表面形态变化,使用SEM观察DA溶液处理前后PP面料的纤维表面形貌。由图4可知,未经DA溶液处理的PP面料的纤维表面光滑平整,没有凹槽和任何沉积物的修饰,但以3 g/L DA溶液、5 mmol/L Fe2(SO4)3溶液、10 mmol/L PMS溶液体系处理的PP面料(PP-PDA-5)可以明显看到PP纤维表面均匀包覆了一层粗糙厚实的附着物,证明PDA成功沉积在PP面料上。

图4 DA溶液改性前后PP面料的纤维表面SEM照片Fig.4 Fiber surface SEM images of PP fabric before and after DA solution modification

2.3 微观结构

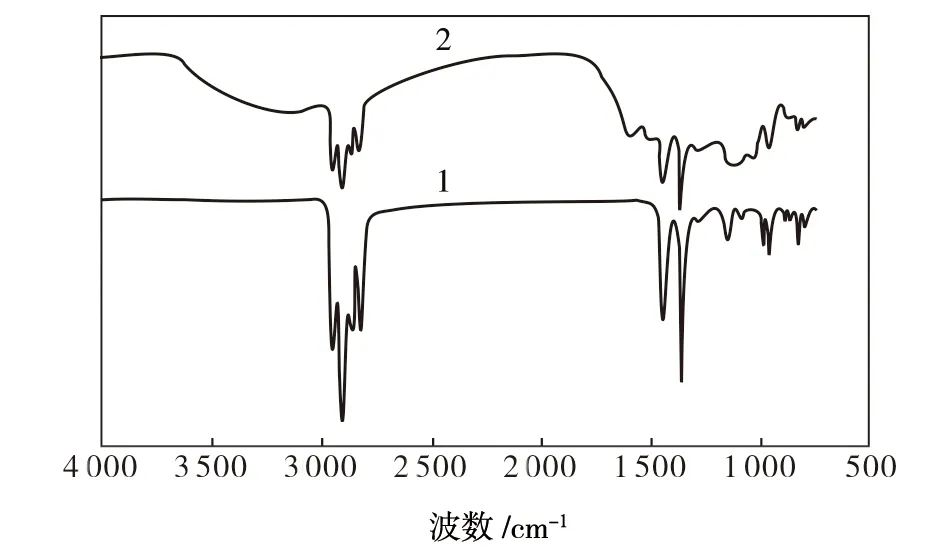

从图5可以看出:在PP-PDA-5的FTIR图谱中,波数为3 100~3 600 cm-1处出现较宽的强吸收峰,中心位于波数为3 170 cm-1处,这归因于PDA的O—H和N—H键的拉伸振动[14];对比PP面料,PP-PDA-5在1 603 cm-1处出现了新的强吸收峰,这是由PDA芳香环骨架上CC键的共振和N—H键的弯曲振动引起[15],证明DA发生自聚合反应后成功沉积包覆在PP纤维表面。通过FTIR分析可知,用 DA 改性后的PP面料表面存在较多的羟基和氨基基团,进而显著提高了PP面料的吸湿亲水性。

图5 PP面料及PP-PDA-5的FTIRFig.5 FTIR spectra of PP fabric and PP-PDA-51—PP面料;2—PP-PDA-5

2.4 吸湿性能

通过测量去离子水滴落在PP面料表面瞬时的接触角分析PP面料的吸湿亲水性。从表1可知:未改性PP面料的水接触角为122.7°;PP-PDA-1、PP-PDA-2、PP-PDA-3、PP-PDA-4的水接触角分别为64.6°、49.7°、48. 5°、41.7°;而以3 g/L DA、5 mmol/L Fe2(SO4)3、10 mmol/L PMS溶液处理后,得到的PP-PDA-5试样的水接触角为35.1°,与未改性PP面料相比,水接触角减小了87.6°。由此可见,改性后的PP-PDA试样的水接触角随DA溶液的浓度逐渐增大而不断减小,吸湿亲水性不断提升,这归因于DA溶液的浓度越高,其自聚合时在PP面料表面引入的羟基和氨基越多,且Fe2(SO4)3/PMS 催化体系进一步加快了DA在PP面料表面的自聚与沉积,极大地改善了PP面料的吸湿亲水性。

表1 PP面料及PP-PDA试样的水接触角Tab.1 Water contact angles of PP fabric and PP-PDA samples

2.5 色牢度

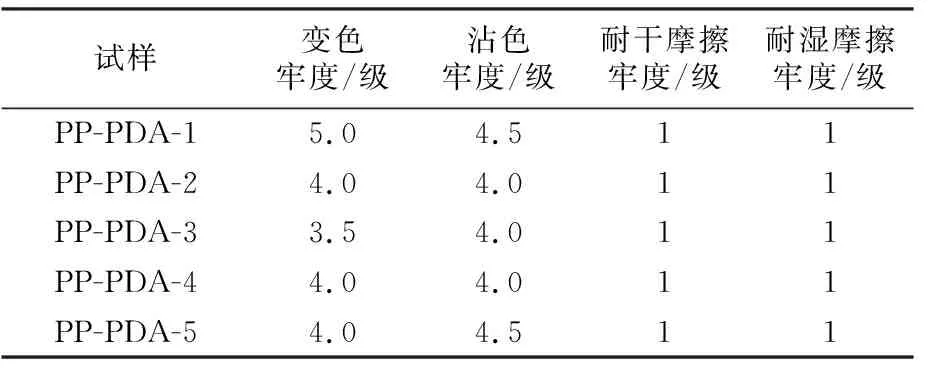

从表2可知:经DA溶液和Fe2(SO4)3/PMS 催化体系改性后的PP面料的变色牢度和沾色牢度均达到了3.5级以上,说明经DA改性后的PP面料具有较好的耐洗涤性能;随着DA浓度的增大,PP面料的沾色牢度没有增大,反而呈现出轻微降低的现象,其变色牢度呈现出先降低后增大的趋势,可能是因为单根PP纤维表面PDA的附着空位有限,当DA溶液浓度增大时其自聚合反应生成的PDA在PP面料表面达到饱和,使得最外层的PDA与PP纤维之间很难形成交联的三维网状结构,两者之间难以产生牢固的结合力,导致最外层PDA在实验测试中易于脱落[16];以3 g/L DA溶液、5 mmol/L Fe2(SO4)3溶液、10 mmol/L PMS溶液为反应条件处理的PP面料(PP-PDA-5)变色牢度和沾色牢度分别达4.0 级和4.5级,这归因于Fe3+和 PDA的螯合作用使PDA 稳定地附着在PP面料表面;此外,经不同浓度的DA溶液处理后PP面料的耐干和耐湿摩擦牢度均为1.0级,表明经DA改性后的PP面料耐干和耐湿摩擦牢度有待更进一步改善。

表2 不同 PP-PDA试样的色牢度Tab.2 Color fastness of different PP-PDA samples

3 结论

a.在室温反应条件下采用DA溶液对PP面料进行改性,合适的条件为:选择Fe2(SO4)3/PMS催化体系,DA溶液浓度3 g/L,Fe2(SO4)3溶液浓度5 mmol/L,PMS溶液浓度10 mmol/L。

b.经DA溶液、Fe2(SO4)3/PMS催化体系改性处理后,PP面料表面附着了大量的黑色颗粒;PP-PDA-5的FTIR图谱中出现PDA的O—H和N—H键的拉伸振动峰,以及CC键的共振和N—H键的弯曲振动峰,这些表明DA发生自聚合反应后成功沉积包覆在PP纤维表面。

c.PP-PDA-5的水接触角为35.1°,与未改性PP面料相比,其水接触角减小了87.6°,吸湿亲水性能得到显著提升。

d.经DA改性后的PP面料的变色牢度和沾色牢度均在3.5级以上,其中PP-PDA-5的变色牢度和沾色牢度分别高达4.0级和4.5级,耐洗涤性能良好;但耐干和耐湿摩擦牢度没有得到改善,均为1.0级。