大有光扁平涤纶POY环吹风冷却改造及工艺探讨

2023-01-19陆建伟钱建会邵海峰王海泉王春燕

沈 杰,陆建伟,3,钱建会,邵海峰,王海泉,王春燕,2*

(1.桐昆集团浙江恒通化纤有限公司,浙江 桐乡 314500; 2.浙江恒创先进功能纤维创新中心有限公司,浙江 桐乡 314500; 3.浙江省桐昆恒通新纤维研究院,浙江 桐乡 314500)

随着化学纤维行业的不断发展,纤维逐步向细旦、多孔等差别化方向发展,而大有光涤纶预取向丝(POY)产品也逐步从粗旦少孔向细旦多孔,从常规三叶孔形向扁平孔形等差别化纤维发展[1-3]。因大有光扁平涤纶POY为“一”字形截面的纤维,后道织造的织物具有光泽好、拉绒后毛型好、抗起毛起球、刚性好、吸湿透气等优良性能,常用于生产高档毛毯、玩具、衣物等,产品附加值较高,具有较好的市场前景[4]。

桐昆集团浙江恒通化纤有限公司长丝装置设计的品种为侧吹风冷却生产大有光三叶涤纶 POY,该设计不能满足生产大有光多孔细旦扁平涤纶POY的技术要求。这是由于侧吹风通过大面积网板吹向多孔集束纤维时,靠近网板处的丝束冷却强度大于远离网板处的丝束,导致各单丝之间冷却不均匀,从而使最终产品的条干不匀率上升。因此,为解决生产线设备配置无法满足生产大有光扁平涤纶POY的技术要求,作者对大有光扁平涤纶POY侧吹风生产线进行环吹风冷却改造,并对280 dtex/288 f大有光扁平涤纶POY的生产工艺进行探讨,以期为同类装置大有光扁平涤纶POY的生产提供指导。

1 试验

1.1 主要原料

聚对苯二甲酸乙二醇酯(PET)大有光熔体:特性黏数(0.622±0.01)dL/g,端羧基含量(30±3)mol/t,二甘醇质量分数(1.20±0.05)%,桐昆集团浙江恒通化纤有限公司产。

1.2 设备与仪器

ACW4T-1500/10型卷绕机:德国巴马格公司制;10×3.0 mL/r 计量泵、10×0.12 mL/r油剂泵:苏州斯宾耐特化纤科技有限公司制;PVS6型自动黏度检测仪:德国劳达公司制;YG023B-11型全自动单纱强力机:常州纺织仪器厂有限公司制;MQC23-10型核磁共振含油率分析仪:英国牛津仪器集团制;TESTER条干仪:瑞士Uster公司制;LW300-28LT生物显微镜 :上海测维光电公司制。

1.3 大有光扁平涤纶POY生产工艺流程

大有光扁平涤纶POY生产工艺流程与大有光三叶涤纶 POY生产工艺流程一致,其工艺流程依次为:PET熔体输送、熔体增压、熔体冷却、静态混合、熔体分配、喷丝头挤出、环吹风冷却成形、油嘴上油、卷绕成形。

1.4 技术改造

1.4.1 纺丝箱体和环吹风冷却设备改造

1条大有光生产线共计36个位,为保证生产稳定性,改造前后熔体管道分配的流量应尽量保持不变,而改造后生产的多孔细旦扁平纤维单位日产量比原三叶异形纤维单位日产量减少40%左右,因此只有增加位数才能达到总日产量不变的要求。

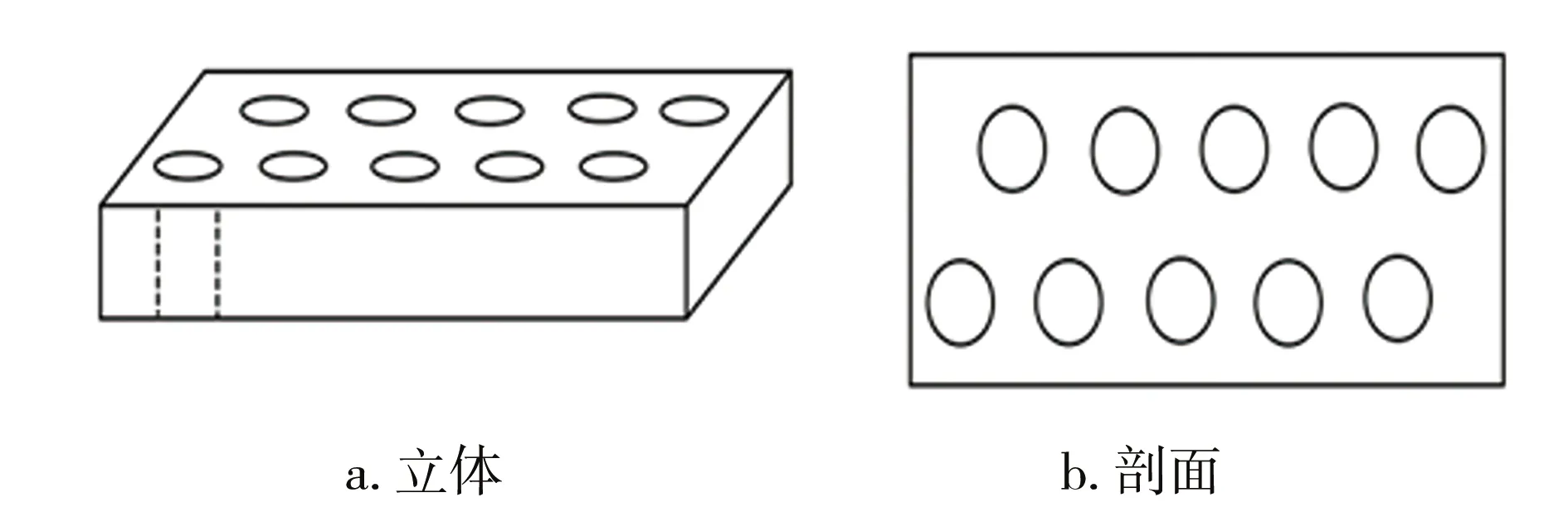

考虑到生产场地空间距离无法改变,增加位数只有通过缩短单个位长度实现,因此改造将单个位纺丝箱体内10个组件由“一”字形排列改为“W”形错位排列,并配套安装“W”形错位排列的环吹冷却系统装置和上油集束装置,以减少单个位的占地面积,最终实现改造前后生产线总产量持平。“W”形错位排列风筒见图1。

图1 “W”形错位排列风筒示意Fig.1 W-type staggered arrangement of air ducts

1.4.2 卷绕设备改造

将卷绕设备的钢平台取消,更换甬道(根据新丝窗大小调整)和升降导丝盘,其中升降导丝盘将导丝盘、网络器、分丝器等部件全部集成在一个倾斜的滑轨装置上[5-6]。当需要进行生头作业时,第二导丝盘通过轨道回到起点位置,当挂丝、分丝后,第二导丝盘再通过滑轨升到指定位置。通过取消钢平台和对卷绕设备进行改造,减少了人员配置,可实现一人进行生头作业。

1.5 分析与测试

力学性能:根据GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,试样在温度(20±2)℃和湿度(65±5)%环境下调湿4 h后,采用YG023B—11型全自动单纱强力机进行测试。试样夹持长度(250.0±1.0)mm,预加张力(0.050±0.005)cN/dtex,拉伸速度1 000 mm/min。

货物损坏是大多数快递公司会遇到的问题,运输传递过程不注意,对于易损坏的物品无特别标注,投递过程送件人员经常发生扔、抛等现象,而在送件过程中,快递车经常在无人看守的情况下放在户外由此导致的物件丢失或损坏等情况,消费者的实际损失很难得到赔偿;这都是由于快递公司没有统一的行业规范及执行标准,并且具体条款设置不合理。他们往往以快递合同已有快件损坏和丢失的赔偿比率或标准约定为由,拒绝赔偿消费者的实际损失。

条干不匀率:根据GB/T 14346—2015《化学纤维 长丝条干不匀率试验方法电容法》,采用TESTER条干仪进行测试。测试速度为200 m/min,测试时间为2.5 min。

含油率:根据GB/T 6504—2017《化学纤维 含油率试验方法》,称取约2 g试样,采用MQC23-10型核磁共振含油率分析仪进行测试。

扁平度:根据FZ/T 50002—2013《化学纤维异形度试验方法》,首先通过生物显微镜测得成品纤维的截面图,然后测量纤维的长度和宽度值,最后根据长度除以宽度得出扁平度。

2 结果与讨论

2.1 组件工艺

组件结构中能够决定生产稳定性和产品质量的是过滤层和喷丝板,过滤层包括过滤网和金属砂,喷丝板与喷丝孔孔形、大小和排布有关。

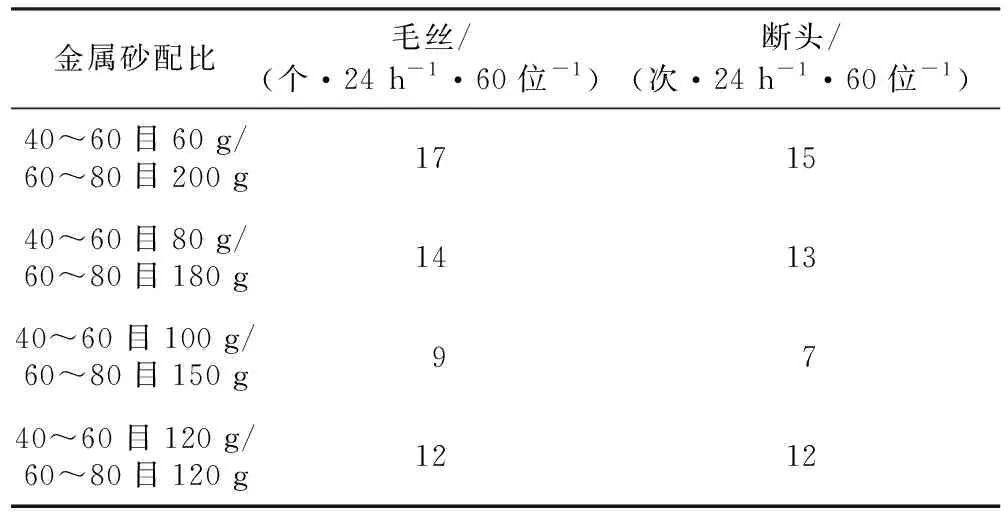

2.1.1 金属砂和过滤网选择

280 dtex/288 f大有光扁平涤纶POY截面呈“一”字形,因此熔体中的凝聚粒子直径不能大于纤维短轴长度,否则纺丝过程中易产生毛丝和发生断头现象。所以,需要选择较细的金属砂和高目数的金属过滤网,以满足良好的过滤性能要求。另外,当组件压力较低时,过滤效果变差,生产扁平多孔细旦涤纶POY时容易出现毛丝和断头,因此需要适当提高组件压力。为此,考察了不同规格金属砂配比、过滤网精度对纤维生产毛丝和断头的影响,见表1、表2。

表1 不同规格金属砂配比对生产中毛丝与断头的影响Tab.1 Effect of proportions of metal sands of different specification on broken filament and breakage of fibers

表2 不同规格过滤网对生产中毛丝与断头的影响Tab.2 Effect of different specifications of filter screens on broken filament and breakage of fibers

通过表1和表2对比可知,选择过滤网精度为50 μm,金属砂配比为40~60目100 g/60~80目150 g,可保证大有光扁平涤纶POY的正常生产和质量稳定性。

2.1.2 喷丝孔形状和排布

异形喷丝板是生产差别化纤维的核心组件,喷丝孔的设计直接影响到扁平纤维的扁平度和可纺性[7]。“一”字形截面喷丝板的设计主要考虑喷丝孔的长宽比和孔的排列方式。因环吹风冷却方式是喷丝板四周向中心冷却,故生产所用喷丝板采用95 mm孔径的同心圆形排布。同时,因“一”字形截面喷丝孔的长宽比不同,纤维的扁平度、喷丝头速度、喷丝头拉伸比相差会很大,如果长宽比不合理,容易造成断头多或者纤维的扁平度达不到后道纺织使用的要求[8],所以考察了“一”字形截面喷丝孔长宽比分别为8:1、10:1、12:1时对纤维生产断头和毛丝情况。生产实践表明,当喷丝孔长宽比为12:1时,纤维断头较多,生产稳定性较差;当喷丝孔长宽比为10:1,断头较少,生产相对稳定,且后加工满足客户的使用要求;当喷丝孔长宽比为8:1,纤维扁平度达不到客户的使用要求。为此,选择“一”字形截面喷丝孔长宽比为10:1。

2.2 纺丝温度

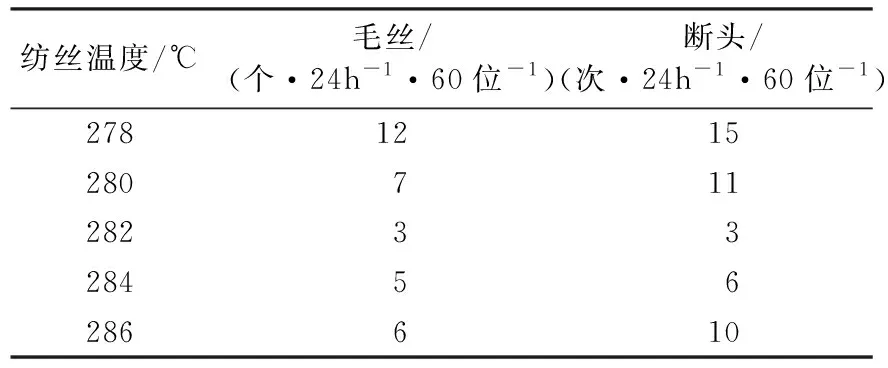

纺丝温度直接影响熔体的流动性和纺丝冷却效果。当熔体温度过低时,熔体流动性相对较差,熔体挤出喷丝孔冷却时会因内部结构不稳定甚至破裂,导致断头或丝饼毛丝等问题。当熔体温度过高时,熔体容易热降解,且由于冷却时间延长,导致纤维的扁平度降低。因此,考察了不同纺丝温度对纤维生产毛丝与断头的影响,见表3。

表3 不同纺丝温度对纤维生产毛丝与断头的影响Tab.3 Effect of spinning temperature on broken filament and breakage of fibers

从表3可以看出,兼顾生产熔体的可纺性和纤维的异形度,纺丝温度控制在(282±2)℃较为适宜。

2.3 冷却条件

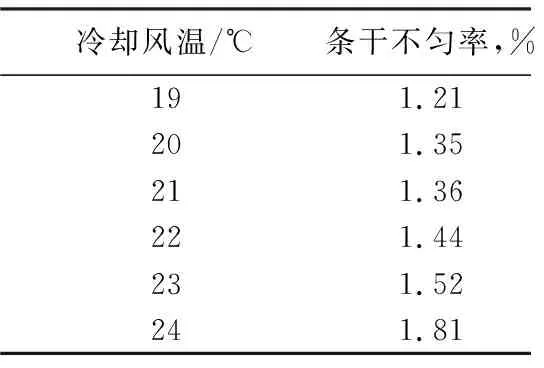

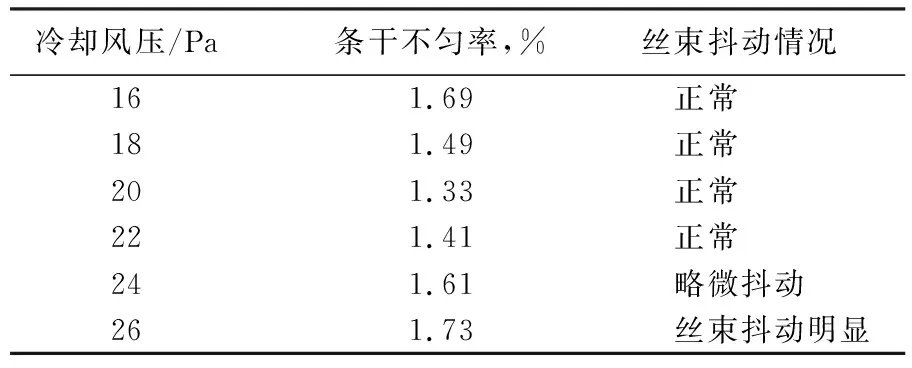

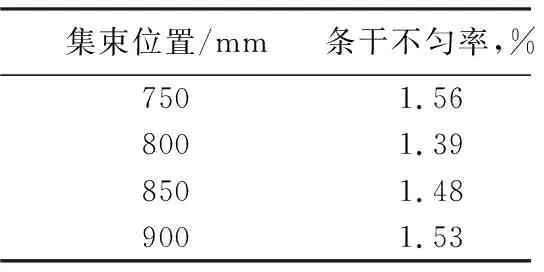

冷却条件主要包括冷却风温、冷却风速(风压)和集束位置。冷却风温越低,纤维的冷却效果越好,冷却风速也可以随之调小,而冷却风速越小,单丝晃动也会越小,产品质量越稳定。但冷却风温过低,会增加能耗,不利于降低生产成本,而冷却风温过高,纤维的冷却效果变差,冷却风速必需随之调大,过大冷却风速又会使得单丝之间相互扰动,甚至出现单丝黏连、并丝现象,影响正常生产和产品品质。由于280 dtex/288 f大有光扁平涤纶POY单丝线密度小,且孔数多,应适当提高集束位置,以便减少初生丝与空气的摩擦,最终减小纺丝张力,改善丝束条干不匀率。因此,分别考察了冷却风温、冷却风压和集束位置对纤维条干不匀率的影响,分别见表4、表5、表6。

表4 不同冷却风温下纤维的条干不匀率Tab.4 Yarn unevenness under different cooling air temperatures

表5 不同冷却风压下纤维的条干不匀率Tab.5 Yarn unevenness under different cooling air pressure

表6不同集束位置下纤维的条干不匀率Tab.6 Yarn unevenness at different collection position

从表4、表5、表6可以看出,冷却风温控制在(21.0±0.5)℃,冷却风压控制在(20±1)Pa,集束位置控制在800~850 mm,既能保证冷纤维的条干不匀率较低,也能确保纤维生产时能耗较低。

2.4 卷绕速度

280 dtex/288 f大有光扁平涤纶 POY因单丝线密度较小且为异形截面,丝束在卷绕过程中速度不宜过快,如果卷绕速度过快,会增加丝束在丝道瓷件上的摩擦,容易产生断头和毛丝。因此,综合考虑纤维的物理指标、产品外观和生产稳定性,将卷绕速度设置为2 805 m/min为宜。

2.5 纤维性能

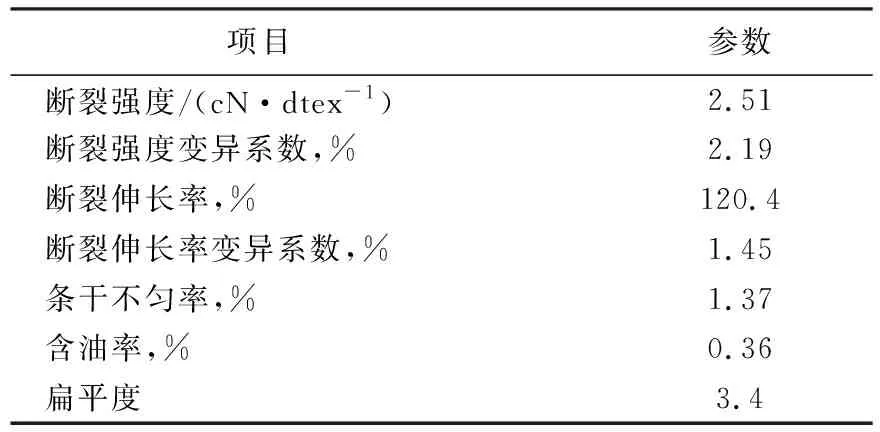

从表7可以看出:最优工艺条件下制备的280 dtex/288 f大有光扁平涤纶POY的断裂强度为2.51 cN/dtex,断裂伸长率为120.4%,含油率为0.36%,扁平度为3.4,可满足后道织造所需;断裂强度变异系数、断裂伸长率变异系数、条干不匀率分别为2.19%,1.45%,1.37%,均较低,说明制备的纤维均匀性较好。

表7 280 dtex/288 f大有光扁平涤纶POY的性能Tab.7 Properties of 280 dtex/288 f bright flat polyester POY

3 结论

a.将单个位纺丝箱体内10个组件由“一”字形排列改为“W”形错位排列,并配套安装“W”形错位排列的环吹冷却系统装置和上油集束装置,可实现长丝装置由大有光三叶涤纶 POY转产大有光多孔细旦扁平涤纶POY。

b.卷绕设备通过取消钢平台和改造升降导丝盘,可实现一人进行生头作业。

c.设置组件结构中过滤网的精度为50 μm,金属砂配比为40~60目100 g/60~80目150 g,喷丝板采用同心圆形排布,长宽比为10:1,可满足大有光扁平多孔细旦涤纶POY的生产工艺要求。

d.控制纺丝温度在(282±2)℃,冷却风温在(21.0±0.5)℃,冷却风压在(20±1)Pa,集束位置在800~850 mm和卷绕速度为2 805 m/min,生产出的280 dtex/288 f大有光扁平涤纶POY质量最佳,断裂强度为2.51 cN/dtex, 含油率为0.36%,扁平度为3.4。