基于漆包线润滑剂对继电器有机污染的技术初探

2023-01-18陈志君文尚晖

陈志君,文尚晖,张 琦,何 东

(桂林航天电子有限公司,广西桂林,541002)

1 引言

电磁继电器内部的非金属材料,特别是非金属材料中的有机类材料,是继电器内部有机挥发气氛的主要来源之一[1]。研究资料表明,洁净的金属材料以及无机类非金属材料(如玻璃、陶瓷等),在继电器最高工作环境温度下(一般不高于125℃),其挥发出的有机气氛不是触点材料自身产生,而是来源于触点材料表面吸附的外来有机污染[2]。因此,继电器内部非金属材料,特别是有机类材料的挥发,是继电器内部有机气氛需要关注的重点。

线圈组被称为继电器内部最大的有机气氛来源[7](不含继电器内部带入的外来有机污染),组成线圈组的非金属零部件主要有骨架、安装线、薄膜、漆包线等。前三者的主要类型有聚四氟乙烯骨架、AKF-200康铜线、LCP骨架、聚酰亚胺或聚四氟乙烯薄膜等,它们都具有耐高温特性和显著的热稳定性,所以仅有极轻微的挥发。而占整个线圈组质量90%的漆包线,如常用的聚酰亚胺漆包线,尽管漆膜的主要成分聚酰亚胺也具有较强的耐高温和热稳定性,但因其特殊加工工艺(见下文详细叙述),却是其主要的有机气氛来源[3]。因此,对线圈组漆包线漆膜(有机材料)挥发控制技术的研究是继电器非金属材料以及继电器零部件的挥发控制技术研究的关键。

本文采用真空热失重测试法、GC-MS气相色谱质谱检测法、红外光谱检测法就各部件材料产生的有机气氛对电磁继电器有机污染的影响程度进行评定,并研究新工艺方法去污染。

2 漆包线的组成

目前,国内继电器行业多数使用QY-1的聚酰亚胺漆包线作为线圈组的绕组,QY-1型聚酰亚胺漆包线分为金属线芯和漆膜两部分。漆膜主要成分为聚酰亚胺绝缘漆,一般是由漆基、溶剂或稀释剂和辅助材料三部分组成。将聚酰亚胺酯溶解在二甲苯、甲苯、酚类等溶剂或稀释剂中,在高温下发生聚合反应、脱水,冷却后固化在金属线芯上,部分厂家会通过添加有机硅这种物质增强漆膜的流动性和附着力[4]。

漆包线生产时,还需要使用带有一定粘性的润滑剂来保证漆包线在上到线盘的过程中保持平整、紧密以及在运输和使用过程中确保不发生松线、垮线。润滑剂涂覆在漆膜外层,一般润滑剂的基本组成为液体石蜡与120#溶剂汽油的混合物(石蜡与汽油比例约为5:100),其中液体石蜡含量较少,但在润滑剂中主要起到使漆包线之间保持一定粘性的作用。

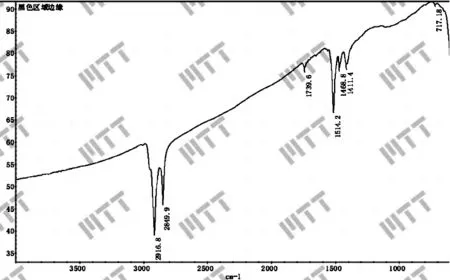

采用红外光谱测试方法对漆包线表面物质进行检测,详见下图:

图1 QY-1漆包线萃取物红外谱图

由图1可知,图谱显示2924cm-1、2854cm-1、1459cm-1等吸收峰均来自脂肪链-CH2-的红外(IR)特征吸收,即石蜡的吸收峰信息,说明常用的QY-1漆包线外层含有石蜡,且占主要百分比。

3 漆包线润滑剂对继电器的有机污染

继电器常用聚酰亚胺漆包线通常耐温等级为220℃,在后续继电器装配过程的真空烘烤过程中,因线圈组焊头和继电器装配(如磁钢组挂锡、线圈组引出线与引出杆锡焊连接等)使用到锡焊工艺,需使用锡焊材料S-Sn40PbSbA,其固相温度183℃,所以一般真空烘烤温度不超过180℃;而继电器的最高工作温度按GJB65B或GJB2888均为125℃。

聚酰亚胺材料在(200~260)℃时连续使用材料性能不受影响,所以漆包线漆膜中的聚酰亚胺在继电器装配和使用过程性能较稳定。但漆包线漆膜加工中用到的有机硅、有机溶剂等,经蒸发和烘焙后仍会有极少量残留在漆包线的漆膜中。这些溶剂在继电器工作环境中受热慢慢散发出来,在密封环境中吸附在继电器触点、轴孔等金属组件表面,在电弧的作用下逐渐腐蚀这些金属部件。由于触点材料为金银铜合金或镀层采用镀金层,金材料表面能较高,较易吸附有机气体,且这种吸附作用随贮存过程中的温度升高而加强。

此外,漆包线所用润滑剂中,汽油是一种低沸点的有机溶剂,在后续的真空烘烤过程中容易挥发去除,不会残留在继电器内部造成有机污染。而石蜡是一种常用的工业润滑剂,属于高分子碳氢化合物,沸点(200~300)℃,与汽油相比属于一种高沸点的有机物,残留在线圈内部的几率较大。在电磁继电器试验、存储以及使用过程中,在高温等环境因素作用下,残留的石蜡就有可能缓慢挥发出有机污染气氛,并逐渐吸附、聚集在继电器触点表面。

以上涉及的有机硅、有机溶剂、石蜡等漆包线中的有机残留物的挥发气体,当聚集在触点表面的有机膜层厚度超过一定程度之后,若继电器产品触点压力不足以克服触点表面的有机膜层,就会导致触点有机污染增大,以及在高温运行状态下有机膜层高温降解形成碳化物质,最终导致继电器失效。[5]

图2是阻性寿命后接触电阻超差样品失效触点的形貌,可见接触部位呈黑色,典型的有机膜污染物质烧蚀碳化后的情况:

图2 失效触点接触部位形貌

图3 失效样品测试位置边缘红外光谱图

图4 失效样品测试位置中心红外光谱图

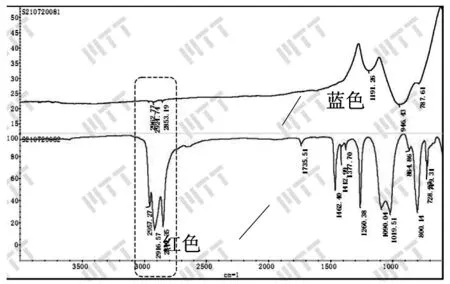

分别对样品黑色区域边缘及中心位置进行红外光谱扫描,红外光谱图分别见图3及图4。红外光谱图结果显示,中心位置透过率低(Y轴小),谱图峰特征弱,这通常是由于碳粒子的反射导致红外信号减弱造成的,即中心位置存在碳类物质成分。边缘位置红外光谱图显示,2916cm-1、2849cm-1、1468cm-1、717cm-1等吸收峰均来自脂肪链-CH2-的红外特征吸收,其中在1739cm-1处为酯类油(脂肪酸多元醇酯)的特征吸收,1514cm-1、1411cm-1处为羧酸盐的红外特征吸收。即红外光谱分析结果显示,黑色区域显示有机酸盐增稠剂+矿物基础油的润滑脂特征,推测黑色区域成分为润滑脂及其碳化物质的可能性较高。

将失效触点上的黑色异物取样,对该黑色异物和漆包线表面润滑剂蒸发残渣一同进行红外光谱对比测试,详见图5。

图5样品继电器中簧片表面黑色异物红外光谱图(红色)显示,在1100-800cm-1区间出现明显Si-O伸缩振动吸收峰,表明存在二氧化硅。同时谱图低透过率显示黑色异物中存在碳,即黑色异物主要存在碳及二氧化硅。

图5样品漆包线表面润滑剂蒸发残渣红外光谱图(蓝色)表明,残渣主要成份为烷基改性聚硅氧烷,若烷基改性聚硅氧烷在高温下裂解,会同时产生裂解并分解出二氧化硅,此时成分信息与图5样品中黑色异物相近。

图5 样品继电器中簧片表面黑色异物与漆包线表面润滑剂蒸发残渣红外光谱对比图

图3、图4接触电阻超差样品失效触点萃取物红外谱图显示,2916cm-1、2849cm-1、1468cm-1、717cm-1等吸收峰均来自脂肪链-CH2-的红外(IR)特征吸收,即石蜡的吸收峰信息;其中在1739cm-1处为酯类油(脂肪酸多元醇酯C=O)的特征吸收,1514cm-1、1411cm-1处为羧酸盐的IR特征吸收。存在有机酸盐增稠剂+矿物基础油(即液体石蜡)的润滑脂特征,推测黑色区域成分为润滑脂及其碳化物的可能性较高,极有可能来源于石蜡。

而图5中漆包线表面润滑剂蒸发残渣红外光谱图(蓝色)有多处吸收峰与图5中失效触点表面黑色异物红外光谱图(红色)相近,两张图都有石蜡吸收峰信息和脂肪酸多元醇酯C=O信息;图5的羧酸盐IR特征说明也可能是润滑脂类物质(润滑脂类物质同时含有石蜡和羧酸盐)。所以推测极有可能两者来源于同一种物质(混合物),均含石蜡。

由以上检测结果可知,漆包线外层的润滑剂对产品接触电阻的失效有直接影响。

4 控制技术研究

由相关文献[6]已知,在高于10-2Pa的真空度下,气体会不断地从材料表面释放出来。漆包线表面释放的有机气体的来源主要有:

①初始在漆包线表面上吸附的气体在真空状态下从漆包线表面脱附;

②初始溶解于漆包线漆膜内部的物质以气体形式在真空状态下从漆包线漆膜内部向真空边界扩散,最后在界面上释放,脱离漆包线;

③残留、渗透在线圈组匝间的有机气体从线圈组中释放出来。

所以,烘烤的真空度越高,漆包线内部有机气体挥发得越充分。

高温温度的参数确定,首先要确定继电器线圈组内部实际温度,使漆包线预烘烤的温度大于继电器线圈组内部实际温度才能有效完成预烘烤,避免线圈组实际使用过程中因预烘烤温度未覆盖实际使用温度、二次挥发出有机气体[7];同时漆包线预烘烤的温度小于漆包线的最高工作温度220℃,才能保证漆包线性能不受破坏。

继电器在实际使用过程中,除了要承受工作环境最高温度之外,由于继电器线圈组需要加电动作,因此,继电器线圈组内部的实际温度为继电器工作环境最高温度与继电器线圈组长期加电温升之和[8][9]。为确定继电器线圈组内部实际温度,选取典型继电器产品进行试验,详见下文:

条目信息:对期刊全文和图书做了大量碎片化加工,如期刊论文中的研究方法、研究前证据、材料、讨论等;图书加工到章节,包含条目的标题、摘要 、关键词,DOI地址以及售价。

1)试验设备

表5 试验设备

2)试验样品

线圈组共准备了3个样品,每个样品安装一个传感器,传感器分别放置在线圈的内(记为1#)、中(记为2#)、外(记为3#)三个位置。

3)试验环境

高温环境下的温度特性测试在公司试验室进行。

测试场所的温度27℃~30℃;相对湿度:20%~80%;大气压力:86kPa~106kPa。高温:+125℃。

4)试验过程

环境温度达到125℃,线圈加额定电压,每间隔10秒测试一次3个传感器的温度,得出平均温度值;后续待线圈组内部温度基本恒定,适当加大间隔时间测试传感器温度值。

5)试验结果及分析

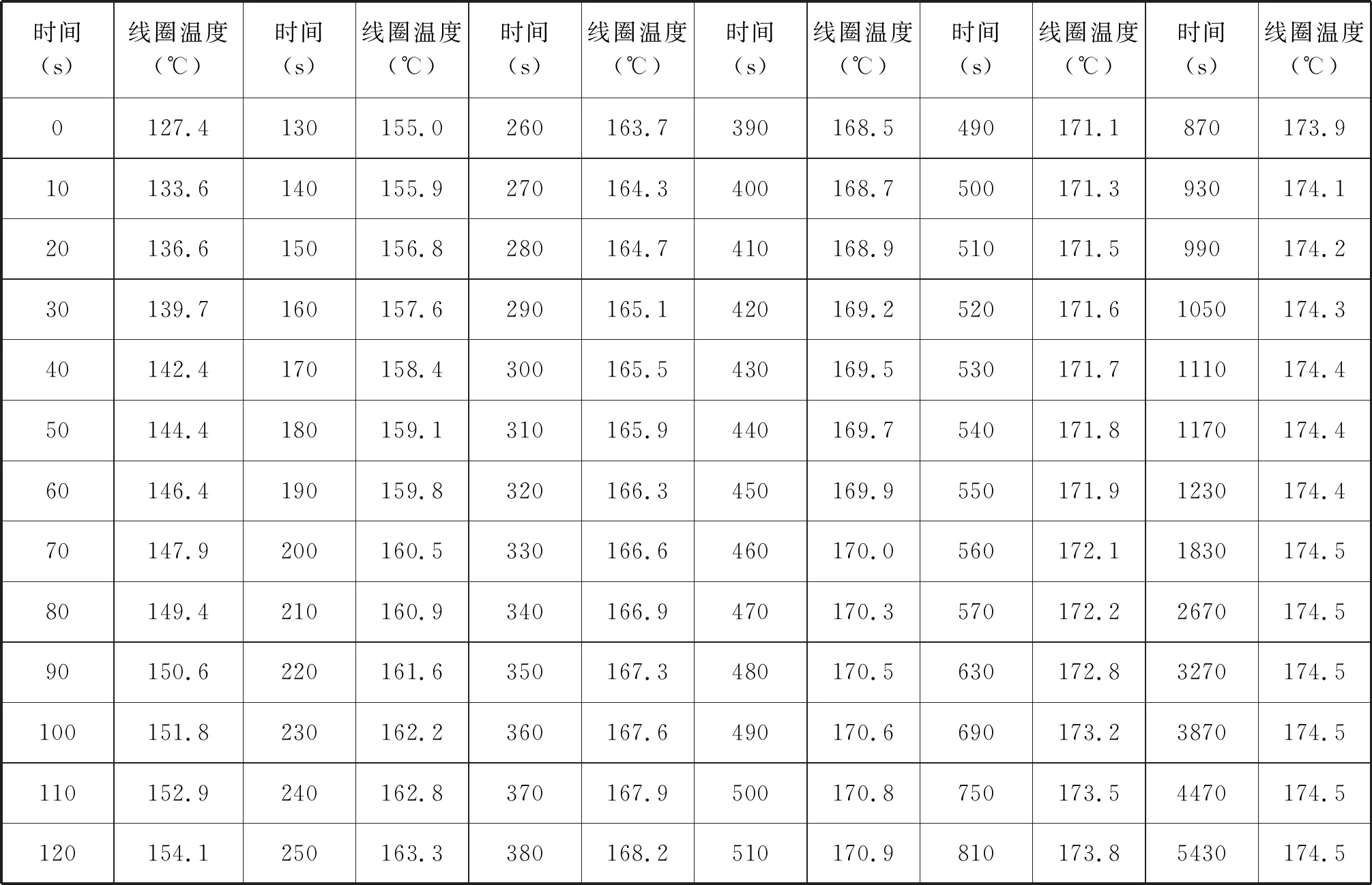

线圈温度测试数据及温升曲线如下:

表6 线圈加电后温度-时间对照表

图8 线圈加电后温度测试曲线

测试结果表明,高温加电状态下,产品线圈的平衡温度则高不少,大约为174℃,其最高温度可达到175℃左右。

所以,漆包线预烘烤的温度须大于等于175℃,且小于聚酰亚胺漆包线的最高工作温度220℃[10]。在这一温度区间内,温度越高释气效果越好。

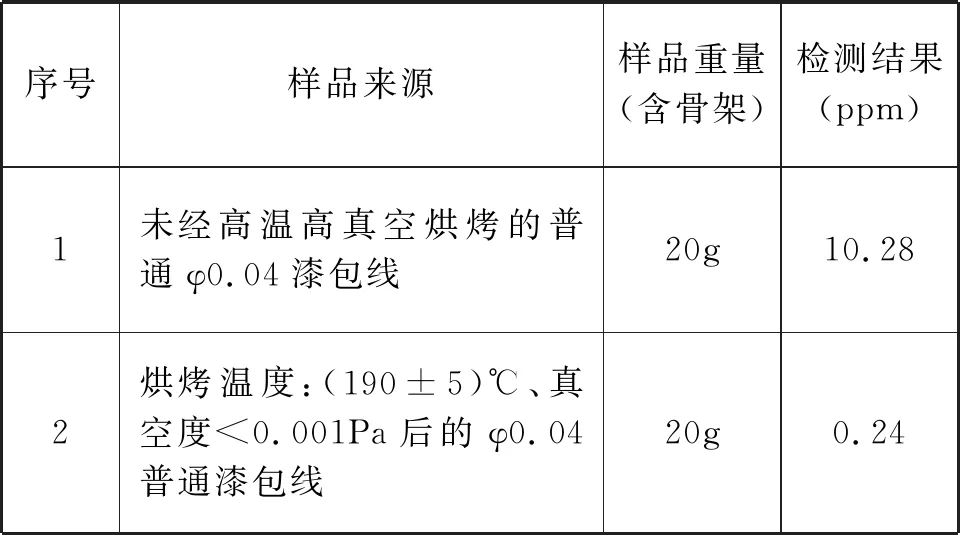

按照不同的高温烘烤温度、高真空预烘线圈组漆包线,与未经高温高真空烘烤的漆包线进行对比,使用HS-GC-MS(顶空进样气相色谱-质谱)分析法测定线圈组漆包线中挥发性有机物的残留量,详见下表:

表7 检测结果

从表7可知,高温高真空预烘烤线圈组漆包线的参数确定为:烘烤温度(190±5)℃、真空度<0.001Pa,在该条件预烘烤漆包线,可以更有效将漆包线中残留的有机物质进一步挥发去除。

5 结论

本文针对漆包线对电磁继电器接触电阻的影响进行工艺研究,针对漆包线润滑剂对有机污染的影响进行试验分析,采取工艺优化方案,根据效果,得到以下结论:

(1)漆包线组成中残留的二甲苯、甲苯、酚类等溶剂或稀释剂,有机硅,表面润滑剂,在后续的继电器烘烤、加电过程中均会挥发出有机污染物,对继电器接触电阻造成不良影响。

(2)对漆包线进行高温高真空预烘烤:烘烤温度(190±5)℃、真空度<0.001Pa,可以更有效将漆包线中残留的有机物质进一步挥发去除;使继电器实际工作温度下,线圈组不再挥发出有机污染物造成触点存在有机膜污染,避免触点因接触电阻大而失效。