风力发电机转子几字形导电排熔断故障原因分析及改造

2023-01-17闫云强

闫云强

(国电电力内蒙古新能源开发有限公司,呼和浩特 010040)

0 引言

风力发电中,发电机是风电机组的核心设备,发电机的转子在发电过程中起到重要作用,而引出线是将发电机转子三相电流引至变频器的重要部件之一,发电机运行时,转子导电排将受到离心力、电磁力和热应力等综合作用力[1],因此转子导电排结构的可靠性对发电机稳定运行至关重要。

本文针对某2 MW风电机组发电机转子导电排熔断故障,通过查找故障原因,从设计结构、制造工艺等方面[2],提出一种新型导电排结构,并进行改造,成功解决了发电机转子几字形导电排熔断问题。

1 故障概况

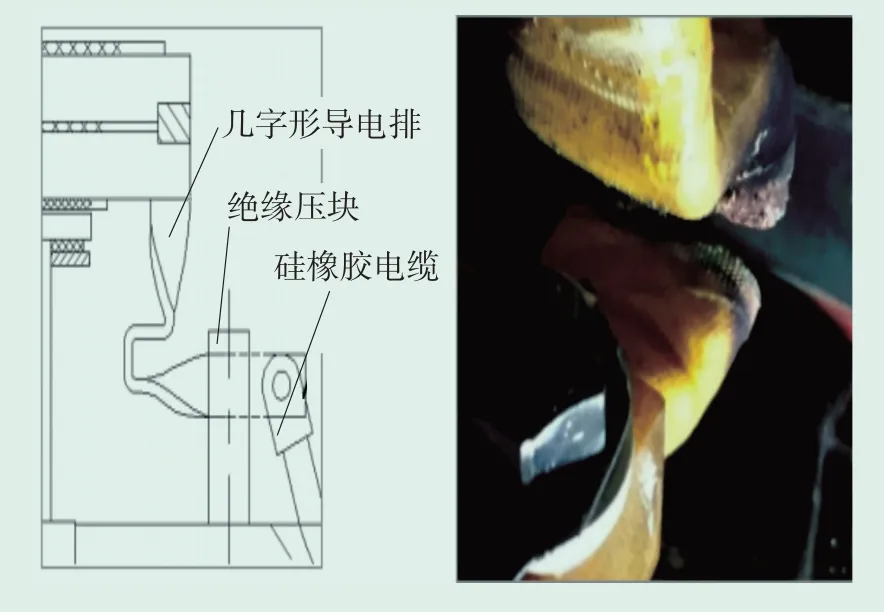

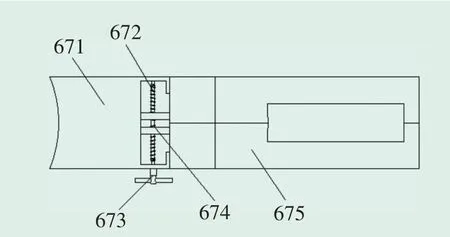

某日,某2 MW风电机组B13机组报网侧变流器故障,现场对变频器、发电机编码器、集电环、碳刷等进行检查,均无异常,随后打开发电机观察孔,对转子导电排进行检查,发现其中一个导电排熔断。该发电机导电排为几字形,通过绝缘压块固定在转轴上,用螺栓与硅橡胶电缆固定连接[3],其结构如图1所示。

图1 导电排结构及现场熔断情况Fig.1 Conducting bar structure and field fusing fault

2 故障原因分析

转子导电排出现熔断故障,主要从导电排结构设计、导电排制造工艺和导电排材质性等能几个方面进行排查[4]。

2.1 结构设计

导电排结构设计主要考虑三个方面:电流密度、机械强度和工艺性[5]。

2.1.1 电流密度

2 MW发电机转子额定电流为589 A,导电排铜母线规格(厚×宽)5.6 mm×25 mm,额定工况下电流密度为4.21 A/mm2。导电排规格选型与转子线圈规格一致,导电排的电流密度能够满足设计要求。

2.1.2 机械强度

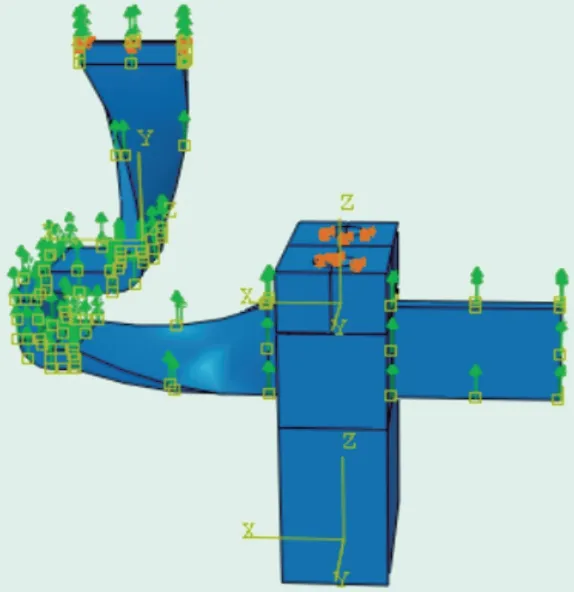

导电排正常运行时受到综合力作用,包括热应力、离心力、加速度引起的惯性力、电磁力、振动力等,其中热应力和离心力为主要作用力[6]。采用有限元方法分析导电排结构在热应力和离心力作用下的机械性能。

计算三维模型和载荷约束情况见图2。假定导电排结构无损伤。

图2 三维模型和载荷约束图Fig.2 3D Model and load constraint diagram

边界条件:在模型上边界面和右边界面各自定义完全固定约束。

载荷条件:模型整体施加2500 r/min的离心力,导电排施加192℃的温度荷载。

导电排参数:铜母线密度8900 kg/m3,弹性模量110 GPa,泊松比0.33,热胀系数1.8×10-5/℃,抗拉强度224 MPa。

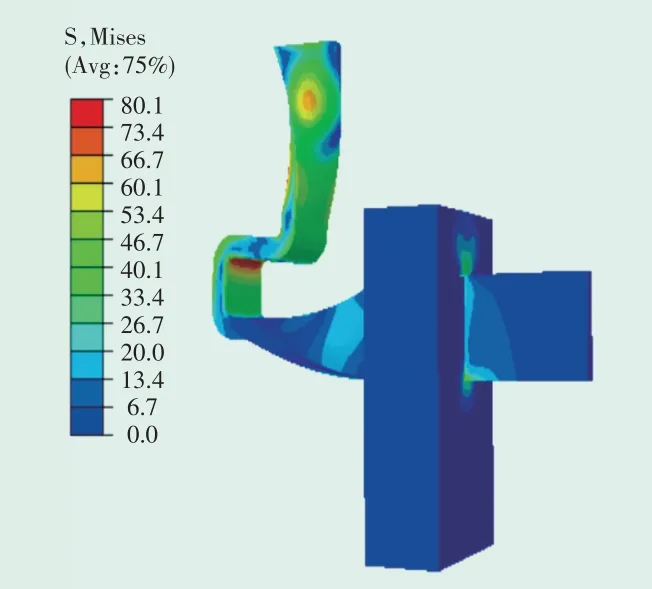

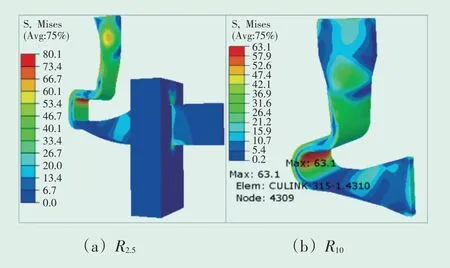

导电排Mises应力分布云图见图3。计算结果表明,导电排最大应力为80.1 MPa,出现在折弯处,小于材质的抗拉强度224 MPa。导电排的机械强度均满足设计要求。

图3 Mises应力分布云图Fig.3 Mises stress distribution cloud chart

2.1.3 工艺性

导电排材质为硬态(TMY)铜母线,铜和铜合金母线的宽边弯曲,弯曲半径不宜过小,弯曲表面不应出现裂纹。

导电排弯曲半径为2.5 mm,弯曲半径较小,弯制时工艺难度增大,出现工艺性损伤的风险较大,因此工艺性较差。

2.2 制造工艺

转子导电排出现故障后,组织相关人员对导电排加工工艺和加工质量进行了调查分析,故障机组使用的导电排采用折边机冲压成型制造工艺,存在缺陷[7],模具倒角很小,导电排成型后弯角处存在明显压痕,如图4所示,导电排加工质量较差。

图4 采用折边机压制成型的工艺方法成型后导电排Fig.4 Conducting bars formed by pressing and forming process with flanging machine

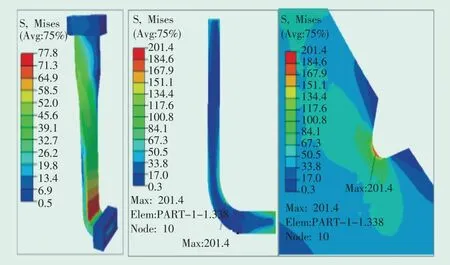

导电排在成型过程中产生了压痕,采用有限元方法分析存在压痕工艺性损伤的导电排在热应力和离心力作用下的机械性能[8]。假设导电排在成型过程中产生了0.1 mm深的裂纹,通过几何模型计算,无/有压痕导电排的应力云图如图5所示,压痕对导电排最大应力影响的对比分析结果见表1。

图5 无/有压痕导电排应力云图Fig.5 Stress cloud chart of conducting bar without/with indentation

表1 压痕对导电排最大应力影响对比结果Tab.1 Comparison results of the effect of indentation on maximum stress conducting bar

从有限元分析结果可以看出,存在压痕时,导电排最大应力达到了201.4 MPa,相比于无压痕时导电排的最大应力增大约1.6倍,接近材料的抗拉强度224 MPa,可见当有工艺性压痕存在时,导电排疲劳寿命会大大缩短。

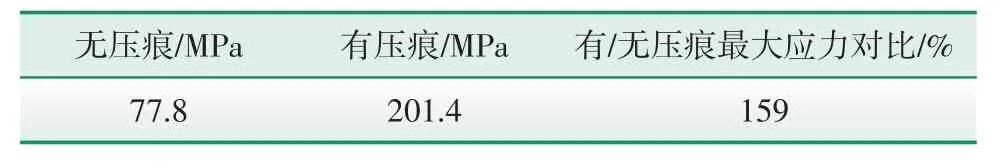

2.3 材质性能

导电排材质为T1铜。故障后对返厂导电排进行化学成分和机械性能测试,检测结果如表2所示。根据测试结果,导电排材质、机械性能均符合要求[9]。

表2 导电排材质检测结果Tab.2 Test results of conducting bar material

2.4 结论

通过对导电排结构设计、制造工艺和材质性能三个方面的综合分析,得出导电排熔断故障的原因如下:

(1)导电排弯曲直径偏小,工艺性相对较差,导电排成型过程中容易产生工艺性损伤;

(2)导电排制造加工工艺存在缺陷[10],采用折边机成型工艺,弯折模具弯角过小,使得导电排成型过程出现明显压痕和损伤;

(3)导电排最大应力的安全裕度相对减小,当导电排存在工艺性损伤时最大应力接近材质的抗拉强度[11]。

综上,导电排在制作过程中产生工艺性损伤后其机械性能大大降低,在离心力和热应力的作用下,最大应力接近材质的抗拉强度,远大于材质的疲劳极限,导电排在损伤处出现疲劳,最终导致熔断故障。

3 改造方案

3.1 技术方案

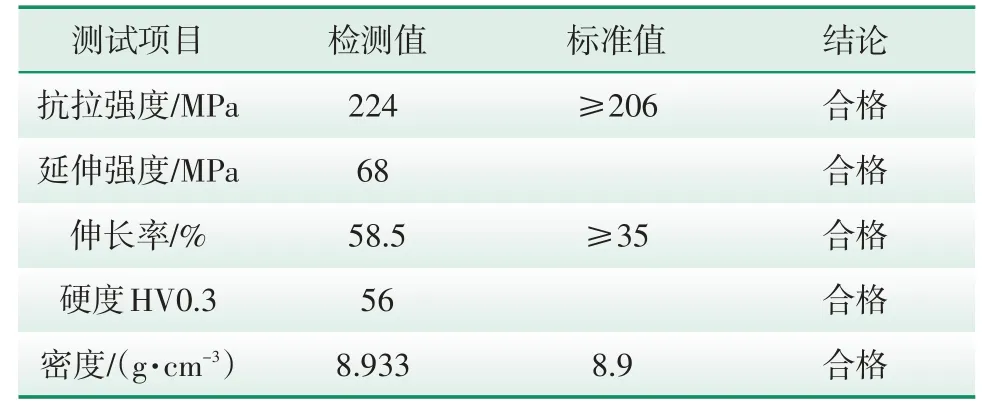

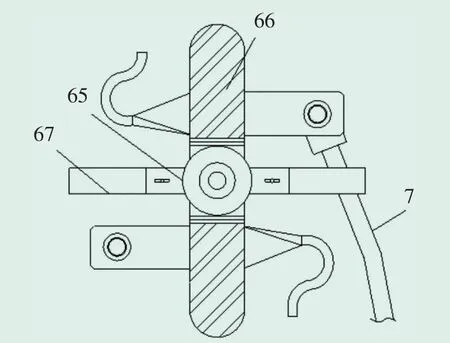

针对上述原因,提出一种新型导电排结构,包括上导电排、转子线圈、下导电排、转轴、转换组件和电缆,结构示意如图6所示。上导电排上端与转子线圈焊接,上导电排下端通过氧乙炔焊方式与下导电排上端焊接,转子线圈下方设有转轴,下导电排右端与电缆相连接。转换组件下方与转轴相接,转换组件包括凹槽、滑板、弹簧、吹管、转动盘、绝缘块和夹持组件;凹槽设于转轴右端,其结构如图6中A处所示,凹槽内侧面与滑板相互接触,滑板底部与弹簧弹性连接,凹槽底部左端与吹管相连接,转动盘通过支撑架与凹槽上端相连接,转动盘连接关系结构如图7所示,转动盘上下两端侧面连接有绝缘块,转动盘左右两侧面连接有夹持组件,夹持组件结构如图8所示,夹持组件包括连接板、丝杆、手柄、滑块和夹块。连接板与转动盘左右两侧面相连接,连接板内左端与丝杆转动连接,丝杆前端与手柄固定连接,丝杆侧面螺纹与滑块螺纹连接,滑块右端与夹块固定连接。

图6 新型导电排结构示意图Fig.6 Schematic diagram of new conducting bar

图7 转动盘连接结构示意图Fig.7 Schematic diagram of connection relation structure of rotating plate

图8 夹持组件结构示意图Fig.8 Schematic diagram of clamping component structure

3.2 新型导电排工作原理

(1)使用新型导电排时,首先将结构改造后的装置放置在工作区域中,然后将设备与外部电源相连接,即可为本设备工作提供所需的电能。

(2)更换下导电排时,在下导电排与氧乙炔焊接处进行分离操作,给手柄673施加动力,带动丝杆672转动,使两端的滑块674相向移动,带动两端的夹块675相向分离,失去对电缆7上端的夹持,可将下导电排与电缆分离。

(3)施加动力给转动盘65,使下端绝缘块66内放置的下导电排4向上转动,至转动盘65下端,即可快速完成对下导电排4的更换。

(4)转动盘65上端的绝缘块66转换至下端时,当绝缘块66转动后,可施加挤压力给滑板62,使滑板向下压缩弹簧63,滑板向下移动的同时挤压内部空气进入吹管64,并向上延伸至吹管64上端,空气经过吹管64上端开口吹向下导电排4,可清除下导电排表面的粉尘。

(5)将下导电排4、上导电排1和电缆7连接,并将电缆上端置于夹块675内部,施加动力给手柄673,通过丝杆672带动两端的夹块675相向移动并对电缆上端夹持固定,提高电缆与下导电排之间连接的稳定性,降低整体晃动产生的影响。

3.3改造效果有限元分析

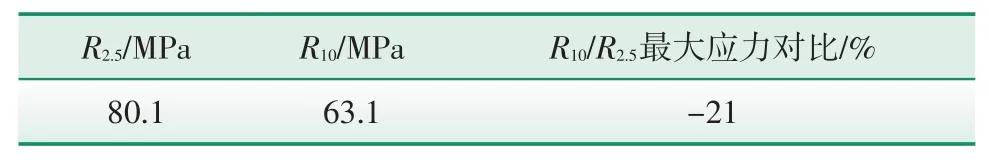

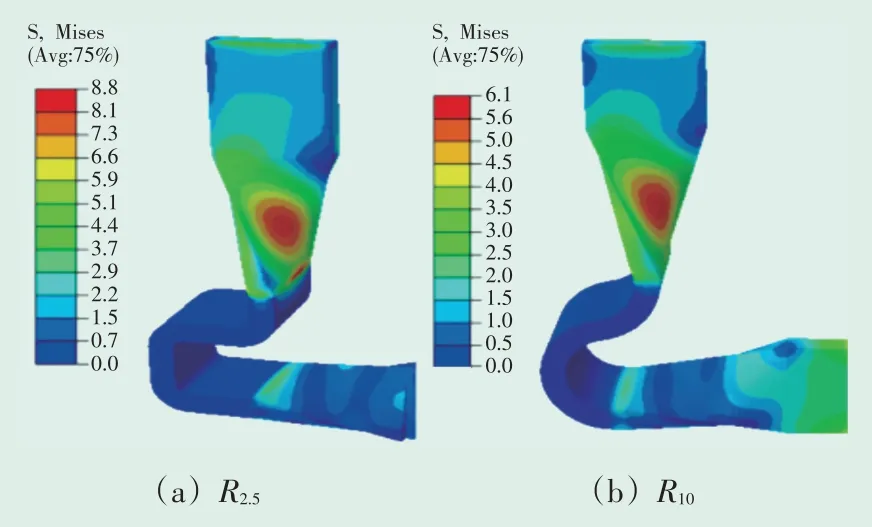

为方便制造,将导电排弯曲半径从2.5 mm增加到10 mm。采用有限元方法分析弯曲半径为10 mm的导电排在热应力和离心力作用下的机械性能。图9为导电排弯曲半径为2.5 mm(R2.5)和10 mm(R10)时导电排的应力云图。表3为弯曲半径对导电排最大应力的对比分析结果。

图9 R2.5、R10弯曲半径导电排应力云图Fig.9 Stress cloud chart of conducting bar with bending radius of R2.5 and R10

表3 不同弯曲半径导电排最大应力对比结果Tab.3 Comparison results of maximum stress of conducting bars with different bending radius

从有限元分析结果可以看出,导电排弯曲半径从2.5 mm增加到10 mm时,导电排工艺性能增加的同时最大应力降低了21%,导电排结构可靠性得到提高。

为减小导电排最大应力,提高其安全裕度[10],新型导电排在转子旋转方向上增加一个转换组件,有限元分析时采用导电排中间约束的方法来模拟固定支撑对导电排的受力分析。图10为弯曲半径为2.5 mm和10 mm的导电排增加转换组件后的应力云图。表4为转换组件对导电排最大应力影响的对比分析结果。

图10 带转换组件的导电排应力云图Fig.10 Stress cloud chart of conducting bar with conversion components

表4 转换组件对导电排最大应力影响的对比分析结果Tab.4 Comparison and analysis results of effect of conversion components on conducting bar

从有限元分析结果可以看出,导电排增加转换组件后最大应力减小了约90%,导电排结构可靠性大大提高。

4 现场修复及防范措施

4.1 修复步骤

(1)拆除转子电缆与导电排、转子导电排连接处所有外包绝缘及连接螺栓、螺母;

(2)撬平3个止动垫片角,采用氧乙炔焰预热拆除三相转子导电排固定绝缘压块的螺栓、止动垫片和绝缘压块;

(3)按图11所示位置将原导电排截断,将新导电排与原导电排剩余部分采用氧乙炔焊进行搭接焊接,并对焊接后导电排进行包绝缘处理。焊接时,采用氧乙炔焊焊接,用HL204银铜焊料填充充分,焊接部位需焊头焊牢,新旧导电排的搭接长度为13~15 mm。

图11 导电排截断位置及焊接要求Fig.11 Cut-off position and welding requirements ofconducting bar

(4)安装转动盘、夹持组件等附件,安装后导电排结构如图12所示,最后对新导电排整体进行包绝缘处理;

图12 安装改造后导电排结构Fig.12 Conducting bar structure after installation and transformation

(5)安装新型导电排后,清理防护材料碎屑,导电排与支架间隙用适型毡填实,用直径5 mm的涤波绳将导电排与支架绑扎牢固,刷自干漆固化,确保刷干、刷透;

(6)测量转子三相直流电阻和绝缘电阻。三相直流电阻偏差≤2%,绝缘电阻≥20 MΩ。

4.2 维护措施

为保证修复质量,在修复及后期维护中还需做到以下几点:

(1)严格按照标准作业指导书要求进行整改,整改过程须记录、归档;

(2)焊接人员须具有焊接与热切割作业证,对焊接人员按照整改要求进行专项培训并考核,合格后方可进行现场焊接工作;

(3)整改方案中新导电安装过程图片需提交专业技术人员确认后才能进行下一步工作;

(4)后期运行中应加强巡检,定期打开发电机观察孔检查,发现问题及时处理。

5 结束语

按照新型导电排结构进行整改修复后,发电机运行稳定。后期跟踪检查,导电排表面绝缘没有发黑碳化、打火现象,焊接处未出现焊缝开裂现象,转动盘、夹持组件与导电排没有松动脱落现象。测量转子三相直流电阻、对地绝缘电阻、相角偏差等均在正常范围,初步验证采用新型导电排可有效解决发电机几字形导电排熔断问题,有效延长风电机组关键部件的使用寿命。