基于故障树的某车型车侧防擦条总成问题解决策略

2023-01-17江晓翊孟云飞

江晓翊,孟云飞

(敏实集团,浙江 嘉兴 314006)

汽车用车侧防擦条是指安装于车身侧面腰部或者车身侧面的门槛板附近,装饰车辆侧面造型,并主要起防擦保护车身作用的构件。一般的轿车车身上都会配车身防擦条,目的是防止轻微的碰撞和刮蹭对车漆造成伤害,有一定的保护作用。比如在停车位上,2 辆车开车门时对漆面的碰撞保护。故障树分析(Fault Tree Analysis,FTA)是在1960年由美国贝尔实验室华生(H.A.Watson)和汉塞尔(D.F.Haasl)提出的,其采用逻辑的方法,形象地进行危险影响因子的分析工作,在分析的过程中,需要绘制故障树图。故障树图是一种逻辑因果关系图,其根据元部件状态来显示系统的状态。该方法用图形化的方法,将不良问题逐层向下分解,直至找到最根本的原因[1]。在分析的过程中要关注关键重要度的因子:关键重要度是某个单元故障概率变化引起系统故障概率变化率变化的程度,即顶事件发生概率与某底事件概率变化率之比[2]。目前汽车防擦条总成的构造也越来越复杂,外观要求更苛刻,材料工艺流程和注塑工艺的要求能力要求增高。导致其整个装配流程及其质量控制因素更为复杂、综合,也具有更大变数[3]。可以直观地反映出单元概率重要度的影响,从而排除最佳的对策顺序[4]。

1 车侧防擦条总成故障现象

本文所指的汽车用车侧防擦条是以PP+EPDM+TD15 材料为基材的,高光黑涂装的防擦条总成。随着近些年汽车轻量化和成本管控,以及整车的行人保护法规需求的综合作用,这类产品车侧防擦条的基材基本上都是用PP+EPDM+TD15 材料注塑成型的。过往的类似产品一般都是以粗皮纹为外观式样,近些年随着一些高端车型和新能源车型的外观的演变,逐渐出现了电镀件与双色注塑本体的防擦条总成,再演变到现在市场上最为流行的高光黑涂装单板式样。出于后期成本的考量,各大主机厂往往会以单板的结构应对当前的产品式样。PP+EPDM+TD15 这种基材由于材料特性的原因,在注塑成型和高光黑涂装之后,会产生缩水印、斜顶印、波浪鼓包等缺陷。

2 故障树分析法——故障原因定位

针对此类产品最难解决的斜顶印问题,本文会结合故障树分析法从材料、产品设计、模具工装、注塑工艺和涂装工艺这5 个维度进行问题的解析和对策分析解决(见表1)。

表1 故障树分析

3 故障树分析

3.1 材料因子解析

本项目所选择的PP+EPDM+TD15 为成熟材料,有过多款类似车型相同零件的量产实绩。

第一,关于收缩率。聚丙烯(PP)的收缩率约0.7%~1.0%:ABS(丙烯腈(A)、丁二烯(B)、苯乙烯(S)3 种单体的三元共聚物,简称ABS)收缩率约0.4%~0.6%。半身材料属性上来看PP 的收缩率就很大,所以产品成型之后的后收缩所产生的应力会更大,因此应该会一个主要的因子。PP 和ABS 的收缩率的差异主要是来自于结晶的差异。PP 是结晶性材料,存在明显的熔点和晶峰,材料冷却时有结晶,结晶过程中分子连段规整堆砌,所以收缩率较大,相对而言,ABS 则是非结晶材料,该材料只存在玻璃化转变温度,没有熔融和结晶的过程,材料在脱模之后的收缩是线性的,所以相对收缩率会小一些。

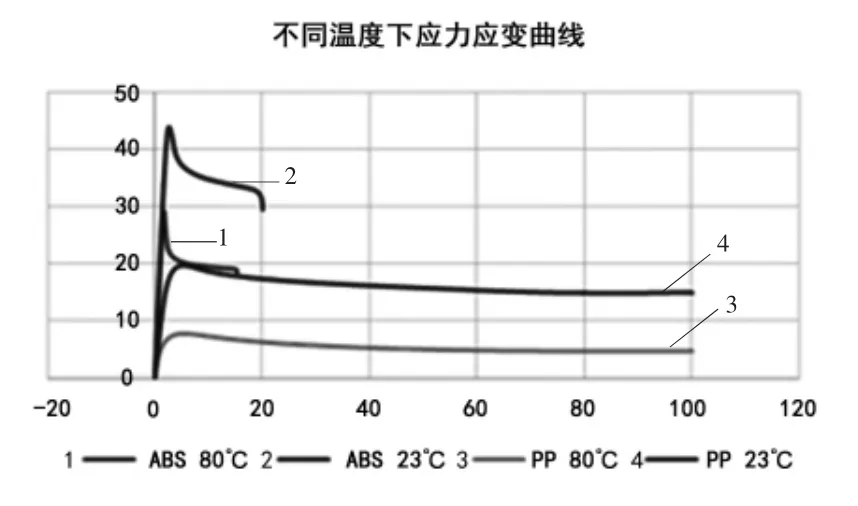

第二,关于材料的刚性强度。通常,关于材料的刚性强度主要和材料物性的拉伸前度、弯曲强度和弯曲模量这3 个常见的参数息息相关。PP+EPDM+TD15 和ABS 关键物性对比见表2。从表2中可以看出在23 ℃下ABS 的3 项指标都明显高于PP+EPDM+TD15。此外注塑件的防擦条产品刚从模具脱模的时候产品的温度比较高,同时防擦条产品是装在车身外侧的产品,车辆的产品使用问题会比较多,因此重点比对了材料在高温的情况下的性能。可以看到,80 ℃时,ABS 的3 项指标更加明显地高于PP+EPDM+TD15。所以整体表现出ABS 比PP 有更好的扛收缩应力和斜顶摩擦力的能力,因此从外观上可以看出来产品变形的程度会更小,如图1所示。

图1 PP+EPDM+TD15 和ABS 在不同温度下的应力应变曲线

表2 PP+EPDM+TD15 和ABS 关键物性对比 MPa

解决对策:使用ABS 材料进行打样,确认产品的外观,结果ABS 的材料的外观会好很多。但是相关材料的选择,需要同时考量行人保护的法规和材料的成本。

因此材料对于整体的斜顶印的解决是主要因子。

3.2 结构设计因子解析

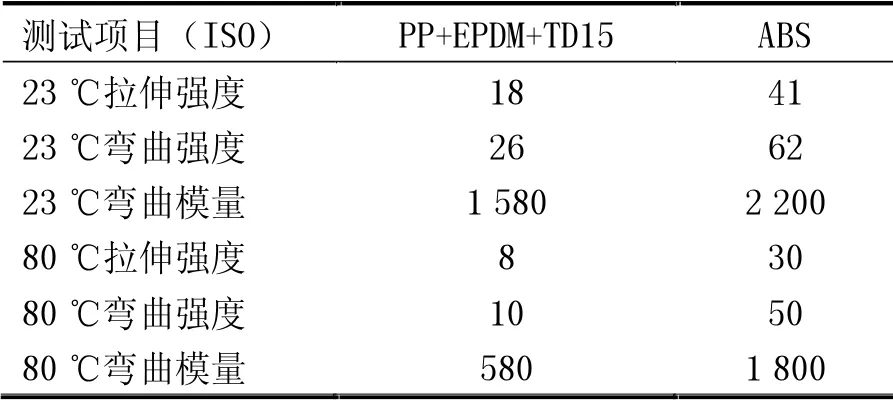

车侧防擦条产品都是3 mm 的壁厚,过往的类似产品实际比较多。所以这个壁厚选择在合理的范围内。为了防止产品缩水,相关的筋条壁厚也设置在0.8 mm,满足设计的规范。搭接在大曲面上曲率R≈800 mm,发生缩水,所以会把筋条设计在圆角的背部,减少外观面的影响。同时为了减少外观面的不良,可以局部在主壁厚处增加0.3 mm 的渐变加胶。如图2所示,Doghuose整体连接筋支撑位置容易缩印,无连接筋处容易凹陷,整体看起来有波浪形,所以会采用图2(e)的方案进行力的分散,从结构上进行分段收缩力的承接:Doghuose连接筋分段后,分解大筋在A 面上整体收缩,外观看起来更加均匀,从搭接力的分散和圆角的搭接,顺料流的筋条等角度制定了4 个方案进行因子排查。发现出来的效果有轻微改善。

图2 不同设计结构

因此设计结构对于整体的斜顶印的解决不是主要因子。

3.3 模具工装因子解析

首先,需要设定合理的浇口布置。依据模流报告单件产品3 个浇口,中间主浇口50 mm×2 mm,两端保压浇口30 mm×1.5 mm,根据当前的PP 的流长比建议230~340,目前的浇口设计合理。

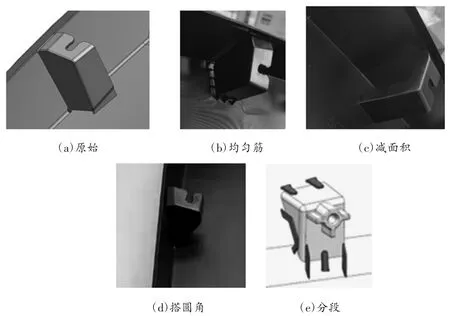

其次,冷却水路系统布置是否合理。通过模具设计手册的校核,水路随型分布,前后模各8 组,每组水路长2 m 以内,水路离产品距离20~30 mm 是满足设计要求的,当然文章提出来新的优化,就是针对水路的优化,如图3所示。

图3 斜顶水路结构的优化

再次,配模状态。在模具设计优化的基础上,加工的钳配的状态需要进行确认。进行斜顶相关碰穿处蓝丹确认,如图4所示,结果确认配合没有问题,同时产品没有飞边。

图4 斜顶研配状态

斜顶角度、斜顶数量、抛光、热流道点数及分布、顶出方式平衡性均满足模具设计手册的要求。同时通过三坐标测量±0.03 mm 的CNN 加工精度满足要求。如图5所示。

图5 CNN 的加工精度

模流结果:填充动画,注塑压力,溶体温度,熔接线,困气及缩痕估算等状态正常判定标准:①注塑成型常用塑料流长比240~350(现状280~320);②注塑成型压力,PP 料低于70 MPa(现状32 MPa)。③判定结果符合Moldflow 指导手册。

因此模具结构对于整体的斜顶印的解决不是主要因子,斜顶运水会对此有效果,属于影响因子。

3.4 注塑工艺因子解析

溶胶温度降低是防止后收缩,产生应力,故溶胶温度尽量偏下线。使充填后产品冷却后收缩尽量变小。

关于射出的压力调整:①注射压力加大,速度减慢,在充填过程中尽量贴近表面充填,使充填卡扣时材料不翻到产品表面,在充填过程中压力大,充填密度也大。产品缩水小。②因注射压力和速度更改,故保压调校,使产品应力减小。防止斜顶应力印。③冷却时间加长,使产品脱模温度接近冷却温度,减少瞬间缩水率,见表3和表4。

表3 注塑射出原始表

表4 注塑射出优化表

背压10 Bar,位置200 mm,储料位置改变,背压加大,产品充填密度加大,后收缩应力减少。

因此注塑工艺对于整体的斜顶印的解决是重要因子。

3.5 涂装工艺因子解析

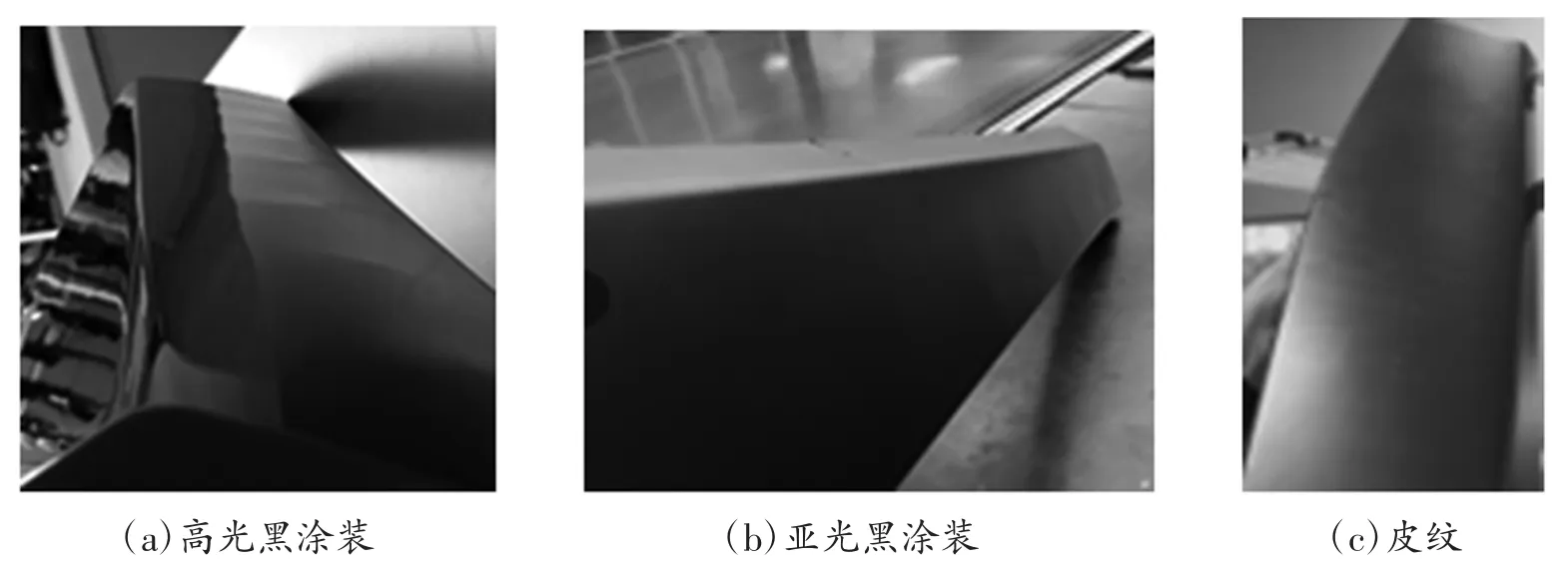

涂装工艺对于缩印的影响:油漆喷涂只是在素材的外表面形成一层性能较素材有优势的涂膜,本身不会因为涂装烘烤等产生缩印。涂膜光泽:80~100°,表面光线反射较素材更加突出。如果使用亚光的涂料喷涂,光纤反射弱,相对会减轻,但是缩印还是存在的。不同的涂料和表面处理对于产品缩印影响还是很大的。如图6所示。

图6 不同涂装工艺

因此涂装工艺对于整体的斜顶印的解决是重要因子。

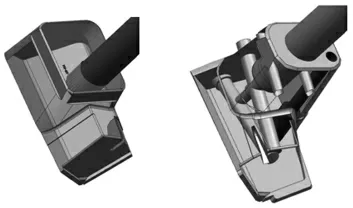

4结论

随着我国新能源和传统汽车行业的兴起和突破,高光黑涂装款的单板车侧防擦条总成在市场上开始有更多的选配和车型应用。本文通过对车侧防擦条总成的设计和开发的研究,有如下总结和业界同仁分享。

(1)高光黑涂装的防擦条尽量采用ABS 等非结晶型材料,0.4%收缩率的ABS 材料(邵氏硬度110°)在满足行人保护要求的情况下会有助益。选择材料物性的时候要考虑高低温下的模态。

(2)结构上采用双层的结构,会对规避缩水斜顶印有更好帮助。外观A 面有些造型或者弧度对产品也会更好一些。粗皮纹对于此类零件的外观和合格率会有提升。并且结构上需要进行力的分散,浇口和料流方向也要纳入考量。

(3)模具的运水需要尽量合理,同时在进行相关结构设计的时候也要考虑到斜顶的包紧力,在注塑压力、注塑温度、保压压力的等方面综合考量,结构设定在一些圆角的特征后面,考虑浇口位置和流长比。关注后收缩应力的消除。