基于ANSYS的垂直循环式立体车库设计与分析

2023-01-17杭诗淇李鸿秋卢军锋杨佳航

杭诗淇,李鸿秋,卢军锋,杨佳航

(金陵科技学院机电工程学院,南京 211169)

随着汽车保有量的快速增长,停车难的问题逐渐突出,针对城市老旧小区和不宜建设地下多层车库的商场、单位等场所[1],设计了一种利用地上空间建造的垂直循环式立体车库。在原本的单一平面2 车位基础上,利用3 层或更多上层空间的叠加以及机械、电气设备的智能辅助控制,可同时满足6~10 辆车的停放。对面积资源的占用仅为平面式停车场的1/10,空间的占有率分布十分合理,极大降低停车位成本,减少土地资源浪费。

1 总体结构设计和工作原理

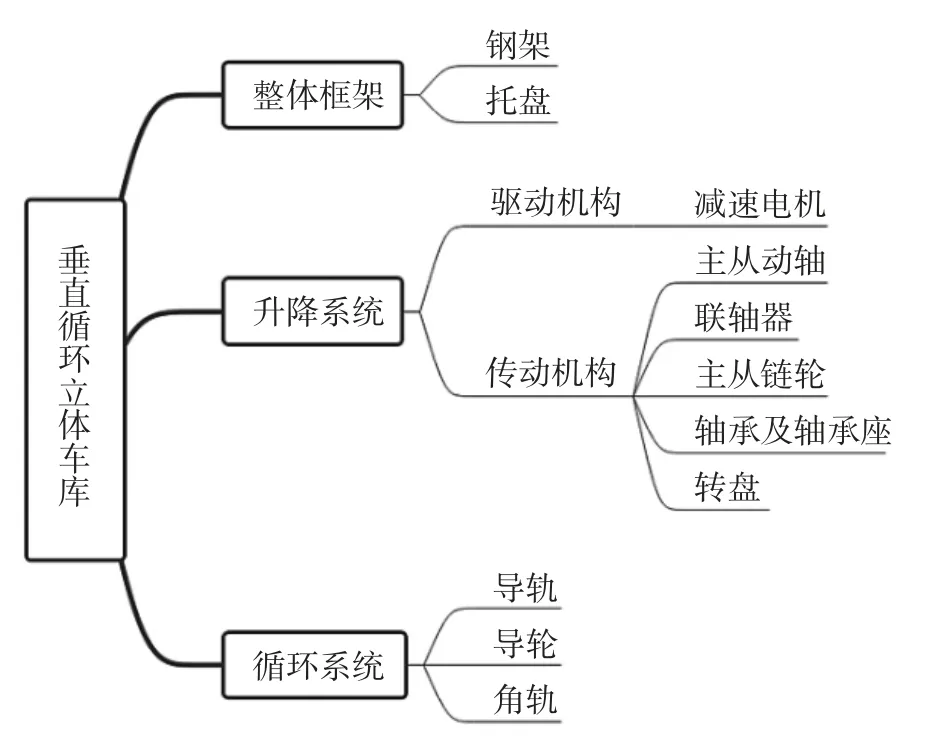

此垂直循环式立体车库主要由整体框架、升降系统与循环系统组成。整体框架由钢架、载车板和轴承座等组成;升降系统由驱动机构和传动机构组成;循环系统由导轨等零件组成。结构框架如图1所示。

图1 垂直循环立体车库结构框架

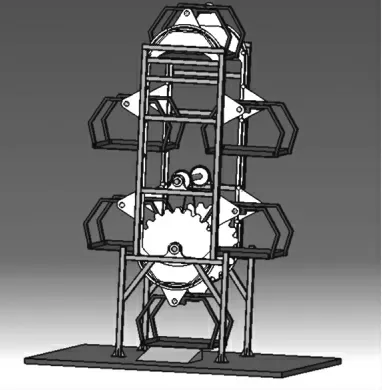

该类车库可根据实际需求灵活设置层数,层数从2 层到8 层不等,本车库为小型立体车库,一共可以存放6 辆车,垂直循环车库顶端与低端各有一个车位,其余车位分别安置在两侧。由带减速器的交流电机带动传动机构,在牵引链条上,安装6 个载车板,载车板随链条一起作循环运动。当汽车入库时,控制系统会识别是否存在空置车位,随即升降装置运转,将空置车位旋转至存车入口处,此时司机将车停好后下车,红外传感器会扫描并确认司机不在车内,载车板遵循“优先升降复位”原则,即载车板通过上下、左右平移来寻找最优停车点,实现停车。取车时,驾驶员走到出口,控制升降机构操作,目标车到出口,司机上车,进车,出车,结束取车过程。依据普通轿车的长度、宽度和高度,对整体框架结构进行设计,设计完成,测得车库的总尺寸为长16 400 mm×宽4 300 mm×高9 200 mm(如图2所示)。

图2 垂直循环式立体车库

2 升降系统主要零部件设计

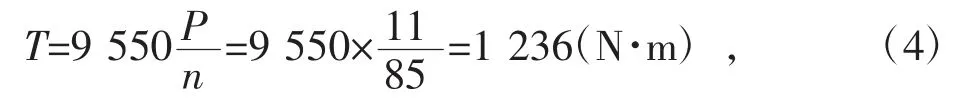

2.1 链传动机构参数计算

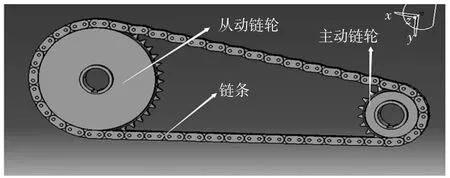

升降系统的传动机构采用链传动,由内链接与外链接组成的链条及主从动链轮组成,主从动链轮轮孔分别有主从动轴,在从动轴的前后端装有转盘与导轨连接。当电机工作时候,主动轴带动传动装置中的传动链条转动,带动从动轴牵动导轨上的托盘做垂直循环运动,实现存取汽车的目的。

考虑到传动机构主从动轴轴相距较远,传动速度低以及要求工作平稳可靠,选择48A 滚子链,滚子链由内外链板、套筒、销轴和滚子组成[2]。链条节距为p=76.20 mm。每米质量q=22.60 kg/m。小链轮齿数取z1=20,传动比i=20,大链轮齿数取z2=40。

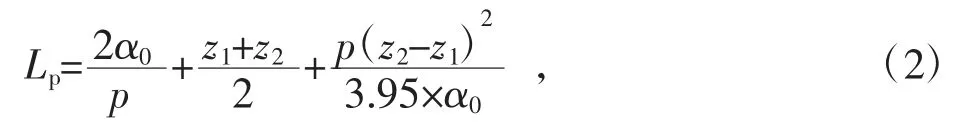

式中:d 为分度圆直径,计算得到d=540.80 mm,取d=550 mm;链结数Lp[3]为

式中:α0表示初定中心距,α0=40p=3 048 mm 代入上式得:Lp=75.53 mm,取Lp=74 mm。链轮选用40Cr 材料,齿面硬度为40-50HBS,弹性模量E=206 MPa,泊松比ξ=0.3。链轮转速为

式中:ν 表示链轮速度,由取车速度和链条长度确定[4],令ν=1.5 m/s,则,由式(3)得:n=85 r/min。转矩为

每个链轮承受的电机载荷为

链轮链条结构如图3所示。

图3 链轮链条

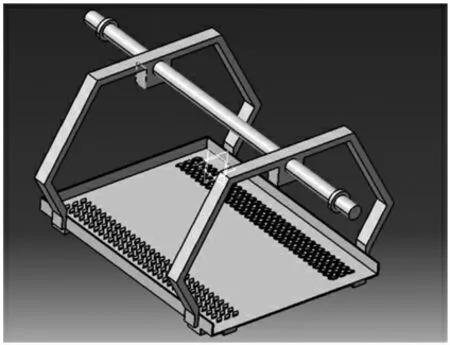

2.2 载车板参数选择

采用框架式载车板。载车板上面铺设花纹钢,有效避免托盘运行时,车辆在载车板上发生平移。铺设的花纹钢,花纹形状为菱形。为增加底板的厚度同时提高截面抗弯能力,在底板下焊接钢板与密肋条,车子驶入载车板时,汽车的载荷会被钢板与密肋条分配吸收,减少整体的变形量。载车板和车库的托盘机构合为一体,要保证车辆安稳停放在载车板后,汽车前后左右均有0.1 m 的安全距离,根据大多数中小型轿车尺寸,确定载车板停车位尺寸的长、宽分别为5200mm 和2050mm,如图4所示。

图4 载车板

2.3 驱动系统设计

减速电机安装在垂直循环式立体车库的上部,电机正反向都可以转动。三相异步减速电机提供原动力驱动链条链轮,带动主动轴及其他部件从而把动力传至传动系统。

立体车库并非高速运动的机构,同时为防止高速运动对垂直循环立体车库机构造成晃动,进而影响到立体车库的工作效率。设定链条的循环转速为5 m/s,单个小车总重量是1 500 kg,计算托盘上升所需最大功率,考虑到链传动的总效率ηw=0.94,选用型号为Y160M1-2 三相异步减速电机。

3 循环系统主要零部件设计

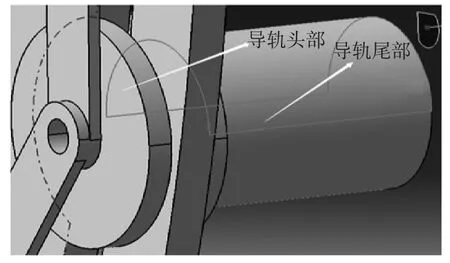

循环系统负责带动托盘做循环往复运动,其机构由导轨、角轨和导轮组成[5]。导轨结构由上导轨、下导轨和侧面导轨组成。侧面导轨与钢架配合,在侧面导轨中间位置挖宽凹槽,其上设有导向轮。为防止托盘随导轨轨迹运行到车库上部和下部左右移动时不发生晃动,将上导轨和下导轨都设计成半圆弧状,如图5所示。

图5 垂直循环立体车库的循环系统

导轮的设计。导轮头部直径为200 mm,长70 mm,并在中间开有30mm 长的凹槽与导轨配合;导轮尾部直径100mm,长200 mm。上下导轨处各安装4 个导轮,导轮之间的角度为45°。侧面导轨左右对称,每边5 个,相距1 300 mm。材料选择铸钢,导轮结构如图6所示。

图6 导轮

4 关键部件的有限元分析

4.1 载车板的强度刚度分析

假设汽车质量为1 500 kg,汽车静止时前后轴荷平衡,制动时重新分配[6],设定车辆前后轴荷比为6∶4,计算出前轴受力8 820 N,后轴受力5 880 N。通过多次测量不同汽车轮胎的接触面积,得到接触面积的平均值为0.04 m2,则施加在前轮的总压强为0.264 6 MPa,施加在后轮上的总压强为0.176 4 MPa。加上载车板自身的重量200 kg。

该载车板总体变形量集中在载车板正中心的位置,最大变形量为0.591 77 mm,由于变形量远小于其他几何尺寸,满足许用变形量,设计符合规范。由等效应力图7可知,该载车板存在应力集中现象,最大应力为6.24 MPa,小于材料的许用应力146 MPa,满足强度条件。由等效弹性应变图8可以看出,最大弹性应变为3.127 1 mm,属于小变形,满足载车板的变形许可条件。

图7 载车板等效应力分布

图8 载车板等效应变分布

4.2 链轮传动的有限元分析

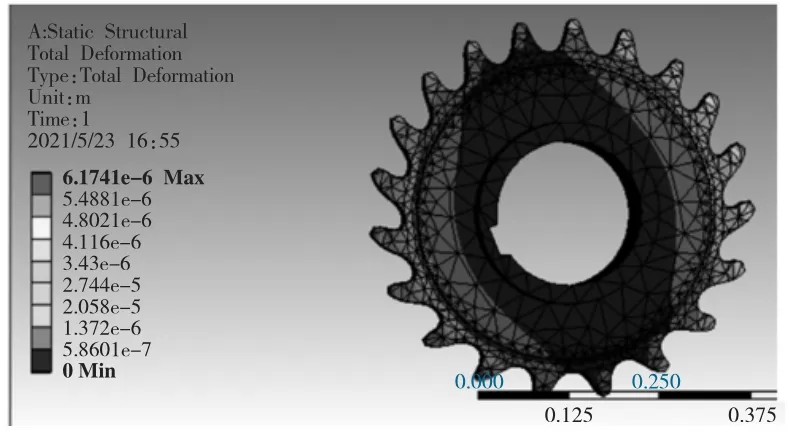

4.2.1 小链轮的静力学分析

本文设计的链传动是低速运动,当承受的载荷超过链条的静力强度时,链条会出现被拉断的情况。针对此情况,需要进行静强度校核。链轮[7]采用45 钢材料,屈服极限σS=355 Mpa,安全系数取1.4,许用应力[σ]=253 Mpa。建立链轮的几何模型,并导入有限元分析软件。首先在大齿轮花键孔处施加固定约束,然后在大齿轮链齿处施加11 个切向力。通过静力学分析分析小齿轮最大形变量,最大应力和应变。

由图9和图10可知,链轮的最大应力为1.6 MPa,出现在链轮齿圈处,可以判断当链轮因链条运动而产生转矩后,此处受压应力最大,但仍然远小于需用应力,符合设计要求。

图9 小链轮变形分布

图10 小链轮的应变分布

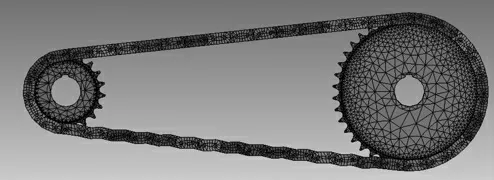

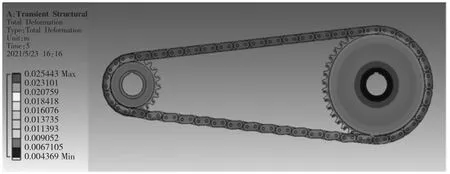

4.2.2 链轮链条瞬态动力学分析

利用有限元仿真分析软件对链轮链条进行瞬态动力学分析,可以得到随时间变化的位移、应变和应力[8]。导入模型,并进行网格划分,网格大小为10 mm,处理模型,对链结之间,链轮和链条之间建立连接关系,令2 个链轮对地为旋转连接,如图11所示。

图11 链轮链条机构的网格划分

如图12所示,链轮链条的最大变形量0.025 443 m,小于总体尺寸的1/1 000,满足设计要求。这个变形不会引起小链轮与链条之间的过度摩擦。但实际工作时,链轮的高温会加大其摩擦系数,有可能会出现轴向跳动。

图12 链轮链条的变形分布

5 结束语

本文设计了一种垂直循环式立体车库,完成了主要零部件的结构设计和模型建立,并应用有限元分析技术,分别对载车板进行了静力学分析,对主动链轮进行了静力学分析以及对链轮链条机构进行了瞬态动力学分析。结果表明在实际工况的工作下,载车板、链传动机构和主动链轮的最大应力均在许用应力的范围内,满足结构的强度和刚度要求。主动链轮在工作过程中,由于受力变形的方向垂直于轮毂键槽,长期工作会造成轴向跳动和磨损加剧。应适当采取改变链轮的结构形式或开孔以保持链轮动平衡,优化结构,避免长期工作造成轴向跳动,磨损加剧。