联合整地机匀土旋平刀辊设计与试验

2023-01-16刘尚坤张秀花刘江涛弋景刚张晋国

刘尚坤,刘 超,张秀花,刘江涛,弋景刚,张晋国

·农业装备工程与机械化·

联合整地机匀土旋平刀辊设计与试验

刘尚坤,刘 超,张秀花,刘江涛,弋景刚,张晋国

(1. 河北农业大学机电工程学院,保定 071001;2. 河北省智慧农业装备技术创新中心,保定 071001)

为解决联合整地机破茬翻埋作业后地表平整度低、土壤分布不均匀的问题,该研究设计了分段反螺旋式匀土旋平刀辊,提出田口法结合离散元仿真的刀辊参数设计思路。首先定性分析并确定了影响刀辊轴向运土和抛土的关键因素及水平;然后以作业后地表平整度为优化目标,以沙壤土和黏壤土为噪声因子,利用田口法设计试验并进行离散元仿真,得出适应不同土壤类型的最优参数组合为:刀轴转速300 r/min、螺旋升角70°、旋耕刀型号IT245、刀轴直径80 mm、刀座间距62 mm、旋耕刀双螺旋排布,此时地表平整度仿真值为14.2 mm。以最优参数组合制造样机并进行田间验证试验,作业后地表平整度为11.6 mm、土壤分布均匀度为92.6%、耕深稳定性系数为93.2%、破土率为86.4%,优于小麦种植对耕整地的要求,所设计的刀辊有效。研究结果可为联合整地机刀辊设计提供参考。

离散元;田口法;联合整地机;分段反螺旋刀辊;地表平整度

0 引 言

中国华北地区以小麦-玉米轮作种植方式为主,小麦种植土地需满足深、细、透、实、平的整地要求[1-2]。联合整地机通过破茬、深松、翻埋实现秸秆还田、打破犁底层、改变土壤通透性等功能[3-5],作业地表平整度是整地机的一个关键技术指标[6],对保障小麦种植后续农艺过程及经济效益具有重要意义。

王金武等[7]利用对称式球面圆盘合墒装置和改进的栅条式碎土装置联合作业提高联合整地机作业后地表平整度,达到耕层上实下虚的要求;郑侃等[8]设计了一款适用于开沟旋耕机的渐变螺旋升角匀土刀辊,提高了地表平整度和土壤轴向分布均匀度;周华等[9]设计了一款秸秆还田深松旋埋联合耕整机,通过优化刀辊上刀具排布提升了地表平整度和其他性能;Zheng等[10]根据深松旋耕联合作业机深松后土壤的分布特征,设计了一款长短刀组合式旋耕刀辊,提高了作业地表平整度;Yu等[11]设计了一款适用于秸秆还田中耕机的双螺旋刀辊,利用EDEM离散元仿真优化结构参数,达到提高地表平整度目的。以上研究均没有考虑土壤类型变化对作业效果的影响,优化结果局限于固定土壤类型。但实际作业中,不同地块或同一地块的不同区域会存在土壤物理特性差异,因此,在提升地表平整度时需要考虑土壤类型对作业效果的影响。

田口法是由田口玄一在响应面试验和正交试验的基础上提出的一种试验方法[12],通过增添噪声因子设计试验,具有提升产品抵御外界干扰能力的优点,已广泛应用于汽车、化工、机加工等行业[13-14]。

本文针对联合整地机破茬翻埋作业后地表平整度低和土壤分布不均匀的问题,设计了分段反螺旋式匀土旋平刀辊,并将田口法引入整地机匀土旋平刀辊参数优化中,以土壤类型为噪声因子,结合离散元仿真优化匀土旋平刀辊工作参数,根据优化参数制造物理样机并进行田间试验,验证分段反螺旋式匀土旋平刀辊设计的有效性和田口法试验设计的稳健性。

1 联合整地机结构方案与工作原理

1.1 联合整地机结构方案

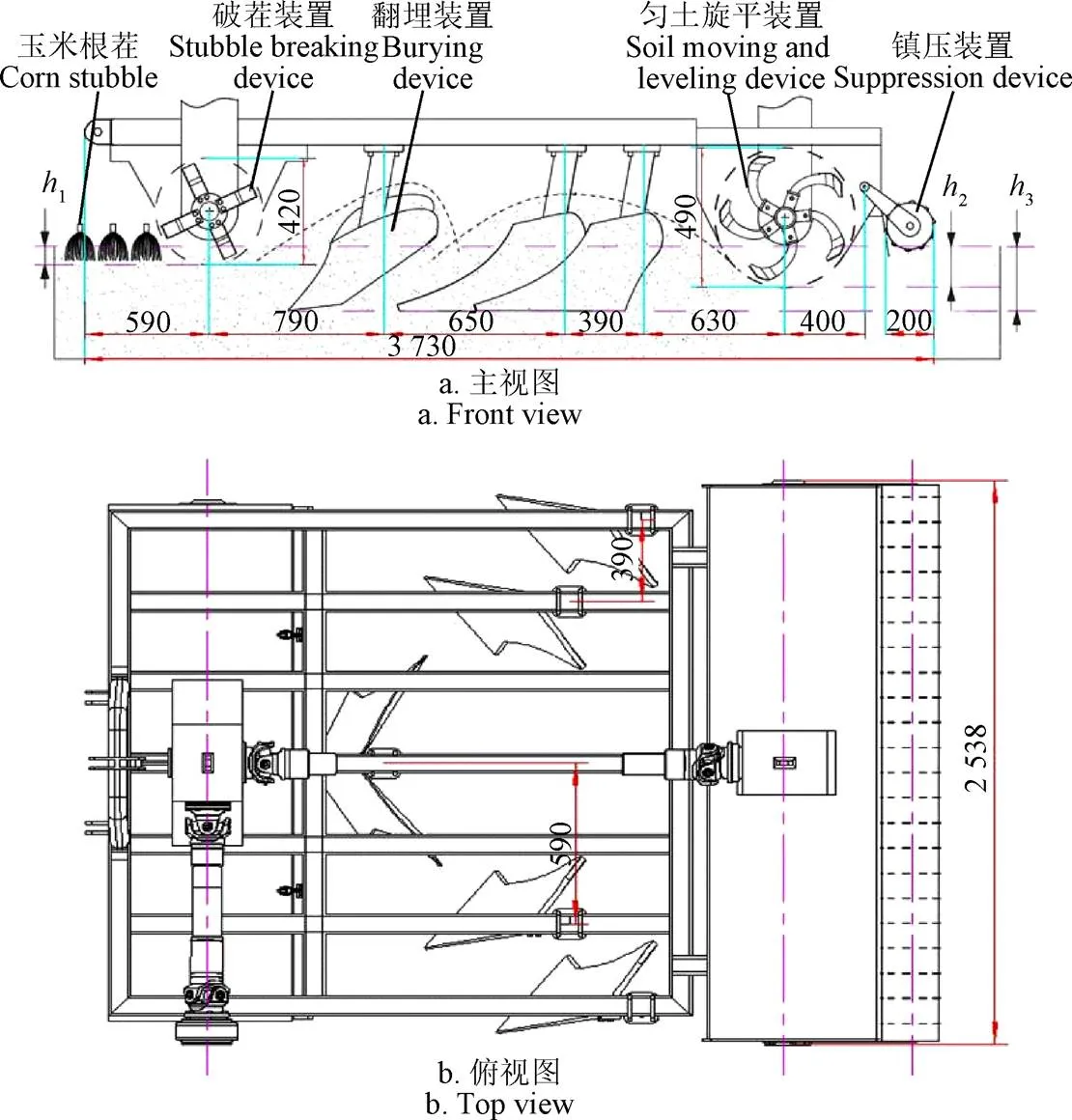

联合整地机结构由破茬装置、翻埋装置、匀土旋平装置和镇压装置组成,其中翻埋装置包括机具中心线上的双翼开沟犁和相对中心线对称安装的4个单翼铧式犁,结构方案如图1所示,整机尺寸为3 730 mm´2 538 mm´1 340 mm,工作幅宽2.1 m,破茬刀辊作业深度(1)12 cm,匀土旋平刀辊作业深度(2)15 cm,翻埋作业深度(3)30 cm。

注:h1为破茬刀辊作业深度,mm;h2为匀土旋平刀辊作业深度,mm;h3为翻埋作业深度,mm。

1.2 工作原理

工作时,联合整地机与拖拉机通过三点悬挂连接,由拖拉机提供动力,破茬装置将玉米根茬打碎,然后翻埋装置通过交错式双翼开沟犁、单翼铧式犁打破犁底层,将破碎后的玉米根茬和地表残留秸秆埋入土壤,随后匀土旋平装置通过匀土旋平刀辊碎土并把土壤壅入墒沟,最后利用镇压装置压实表层土壤,达到单次作业即可满足破茬翻埋、土壤细碎和地表平整、上实下虚的小麦播种整地要求。

2 匀土旋平刀辊设计与分析

破茬作业后,双翼犁将机具中心土壤翻向两侧,与机具中轴线对称布置的4个单翼犁将两侧土壤翻向中心,两侧边产生墒沟,由于靠近机具中轴线的2个单翼犁不能将双翼犁翻出的土壤完全回填,使中轴线上也产生较浅的墒沟,翻埋后地表呈M形分布。采用普通刀辊旋平及镇压后地表仍呈M形,不能满足小麦种植平整度要求。

2.1 匀土旋平刀辊设计

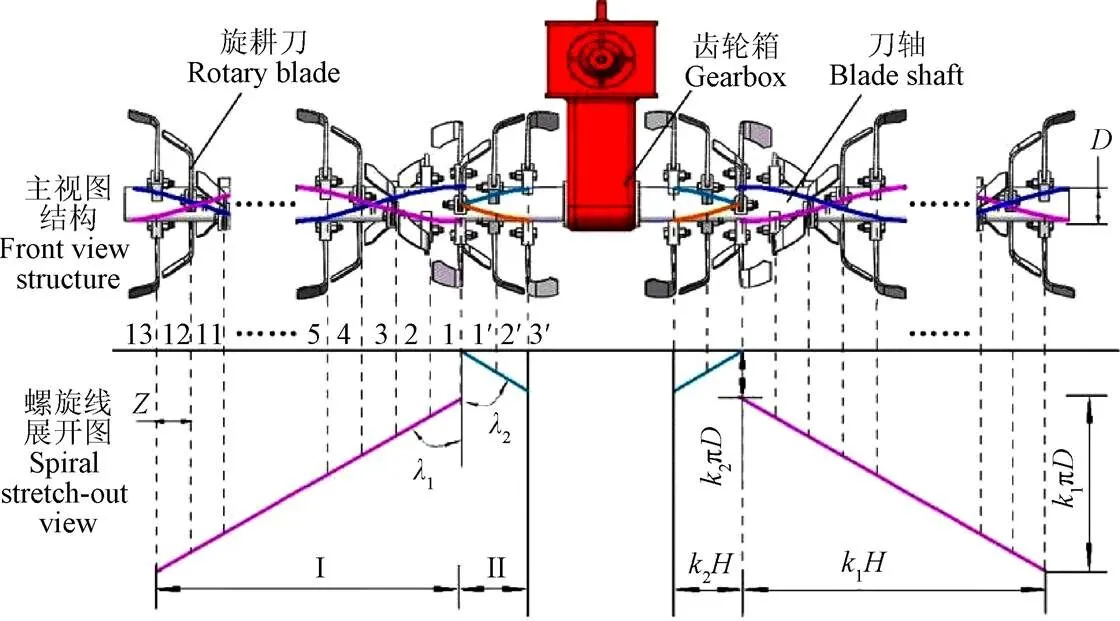

为实现旋耕后土壤均匀分布及镇压平整,借鉴螺旋输送原理,根据翻埋后地表M形分布中两凸起位置间距及墒沟填土需求,本文设计了一种分段反螺旋式匀土旋平刀辊。该刀辊与刮土板、齿轮箱和机架组成匀土旋平装置。刀辊的旋耕刀排列方式及螺旋线展开如图2所示,左右2个刀辊与齿轮箱对称布置,每侧刀轴设计为I和II两段,分别按2条螺旋线等距布置旋耕刀,其中I段在每个位置上朝外侧径向对称布置2把旋耕刀,将部分土壤壅入两侧墒沟;II段在1′、2′、3′每个位置上朝内侧径向对称布置2把旋耕刀,将部分土壤壅入中间墒沟;每侧刀座数量为15,每侧旋耕刀总数量为32;2段螺旋线的升角方向相反,大小相等,即1=2;2段螺旋线相邻处1与1′的起始点相位差为90°,以利于匀土及载荷平衡。

注:k1、k2为螺旋线周数;D为刀轴直径,mm;H为导程,mm;l1、l2为螺旋升角,(°);Z为刀座间距,mm;13、12、11,……,1´、2´、3´为刀座位置编号。

2.2 螺旋刀辊轴向运土影响因素分析

为保证合适的运土量,必须明确螺旋刀辊参数,确定刀辊轴向运土的影响因素及水平,探求最优参数组合。

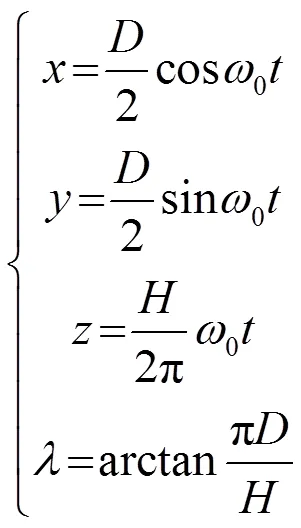

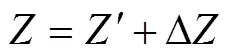

旋耕刀在刀轴上按螺旋线分布,螺旋线轨迹为:

式中0为螺旋线上绕动点角速度,rad/s;、和分别为螺旋线上绕动点坐标值,mm;为螺旋升角,(°)。

螺旋升角是重要的匀土效果影响因素,当转速一定时,增加,土壤输送速度增大[15],但过大易产生较大振动,而过小则会引起刀间夹土,的合理范围为54°~85°[16],本文试验取54°、70°、85°三个水平。

由式(1)可知,当螺旋升角一定时,刀轴直径与成正比,若直径增大则导程增大、运土效果增强[17-18],但是刀轴直径过大会导致旋耕刀与机具干涉,直径过小会降低机械强度,根据机架结构参数和刀轴力学校核,刀轴直径取70、80和90 mm三个水平。

螺旋刀辊轴向运土过程中,部分土壤会从相邻两旋耕刀的间隙被抛到机具后侧,所以相邻旋耕刀的间距也是影响轴向运土的关键因素,刀座间距与旋耕刀工作幅宽存在如下关系:

式中为刀座间距,mm;为旋耕刀工作幅宽,mm;D为余量,查《农业机械设计手册》为15~20 mm。

参照国标GB/T 5669—2008《旋耕机械刀和刀座》,刀座轴向间距取50、60和70 mm三个水平。

此外,旋耕刀双螺旋布置相比于单螺旋布置运土效率增大,因此刀辊的螺旋头数也是影响刀辊运土性能的因素,取单螺旋和双螺旋2个水平。

2.3 旋耕刀抛土影响因素分析

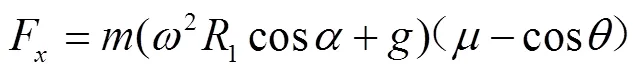

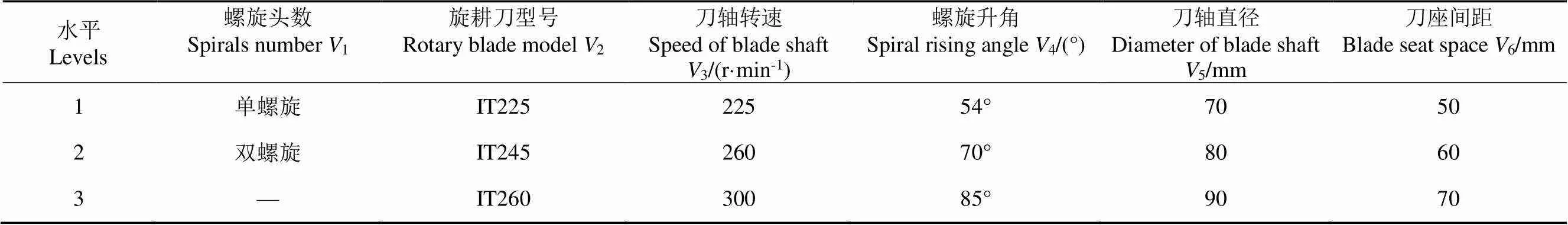

匀土旋平作业时,旋耕刀将前侧土壤打碎抛到后侧,土壤的落地位置会影响平整效果,故对旋耕刀抛土过程的土壤颗粒建立受力分析模型,分析旋耕刀抛土影响因素。如图3所示,分别以土壤颗粒中心位置和刀轴中心0为原点建立直角坐标系,假设土壤颗粒与旋耕刀无相对位移、土壤颗粒间无摩擦力[19],土壤颗粒即将脱离旋耕刀的瞬时有如下受力关系:

其中:

=(6)

式中为土壤颗粒质量,kg;g为重力加速度,m/s2;为土壤颗粒与旋耕刀间摩擦系数。

注:Fx为x方向上土壤颗粒所受合力,N;G为土壤颗粒重力,N;θ为旋耕刀折弯角,(°);F1为离心力在z0轴上的分力,N;fx为x方向的摩擦力,N;Fy为y方向上土壤颗粒所受合力,N;FC为离心力,N;α为颗粒脱离时刀轴转角,(°);fy为y方向的摩擦力,N;Fz为z方向上土壤颗粒所受合力,N;FN为旋耕刀对土壤颗粒的支持力,N;ω为刀轴回转角速度,rad·s-1;R1为土壤颗粒回转半径,m。

土壤颗粒只沿着旋耕刀表面切向被抛出,此时F=0,结合式(3)~(9)可得土壤颗粒在和方向上的合力分别为

土壤颗粒被抛出瞬时所受到的合力为

式中F为土壤颗粒所受到的合力,N;为土壤颗粒离开旋耕刀时的瞬时速度,m/s;为土壤颗粒离开旋耕刀时的瞬时加速度,m/s2。

由式(10)~(12)可知,土壤颗粒的抛出速度和加速度由摩擦系数、旋耕刀折弯角、回转半径1、刀轴转速决定,相关研究表明[20],平整度还与旋耕刀正切刃形状、切土节距、耕深有关。

土壤与旋耕刀的摩擦系数主要由土壤类型决定,根据DB13/T 1053-2009《山前平原区小麦-玉米减蒸降耗节水高产技术规程》和NY/T 1409-2007《旱地玉米机械化保护性技术规范》,小麦-玉米轮作区的土壤主要为沙壤土和黏壤土。

旋耕刀折弯角、回转半径1和正切刃形状由旋耕刀型号决定,根据GB/T 5669-2008《旋耕机械刀和刀座》,水旱田耕作常用的旋耕刀有IT225、IT245和IT260三种型号。

刀轴转速由式(13)计算:

式中为旋耕刀转速,r/min;0为机具前进速度,m/s;0为切土区域内圆周设置的刀片数,对称布置取2;0为切土节距,cm。

研究表明[21],机具前进速度为1.5 m/s时,破茬装置的破茬率达100%,根据土壤特性和《农业机械设计手册》,选择切土节距分别为15、17.5和20 cm,求出对应刀辊转速分别为225、260和300 r/min。

由以上分析可知,土壤类型、旋耕刀型号、刀辊转速是影响整地机作业后地表平整度的另3个关键因素。

3 基于田口法与离散元仿真的刀辊参数优化

在理论分析基础上,借助离散元仿真获取试验数据,利用田口法设计试验并确定最佳平整度对应的最优参数组合,以达到减少试验次数、降低试验成本、提高地表平整度和机具稳健性的目的。

3.1 土槽模型的建立

因为粉碎的秸秆和根茬在土壤中占比较小且大部分被翻埋土壤覆盖,对刀辊匀土旋平作业效果影响很小,故建立仅含土壤的土槽模型分析刀辊的作业效果。沙壤土破碎后土壤颗粒保持松散状态,因此选择Hertz Mindlin with Bonding接触模型[22-23],相关研究表明[24-25],沙壤土的泊松比为0.35,剪切模量为1´106Pa,密度为2 550 kg/m3;土壤颗粒之间的恢复系数为0.6,静摩擦系数为0.28,动摩擦系数为0.11;土壤与机具元件间的恢复系数为0.6,静摩擦系数为0.5,动摩擦系数为0.05。

黏壤土破碎后土壤颗粒间存在一定的黏性,因此选择Hertz Mindlin with JKR接触模型[26]。相关研究表明[27-28],黏壤土的泊松比为0.37,剪切模量为1.82´106Pa,密度为2315 kg/m3;土壤颗粒之间的恢复系数为0.55,静摩擦系数为0.84,动摩擦系数为0.1;土壤与机具元件间的恢复系数为0.3,静摩擦系数为0.6,动摩擦系数为0.1,JKR表面能为12.73 J/m2。

机具材料为钢材,其本征参数[29]为:泊松比0.3,剪切模量7.9×1010Pa,密度7 865 kg/m3。土壤与机具接触时仅考虑基本的接触力,所以沙壤土颗粒、黏壤土颗粒与机械元件接触模型均采用无滑动的Hertz Mindlin模型[30]。为了提高计算速度,沙壤土和黏壤土土壤颗粒半径均设为10 mm,然后在离散元仿真软件EDEM中分别建立长宽高为3 000 mm´2 400 mm´400 mm的沙壤土土槽和黏壤土土槽。

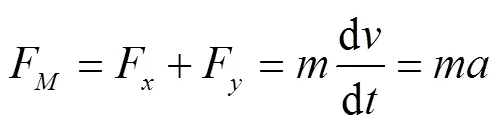

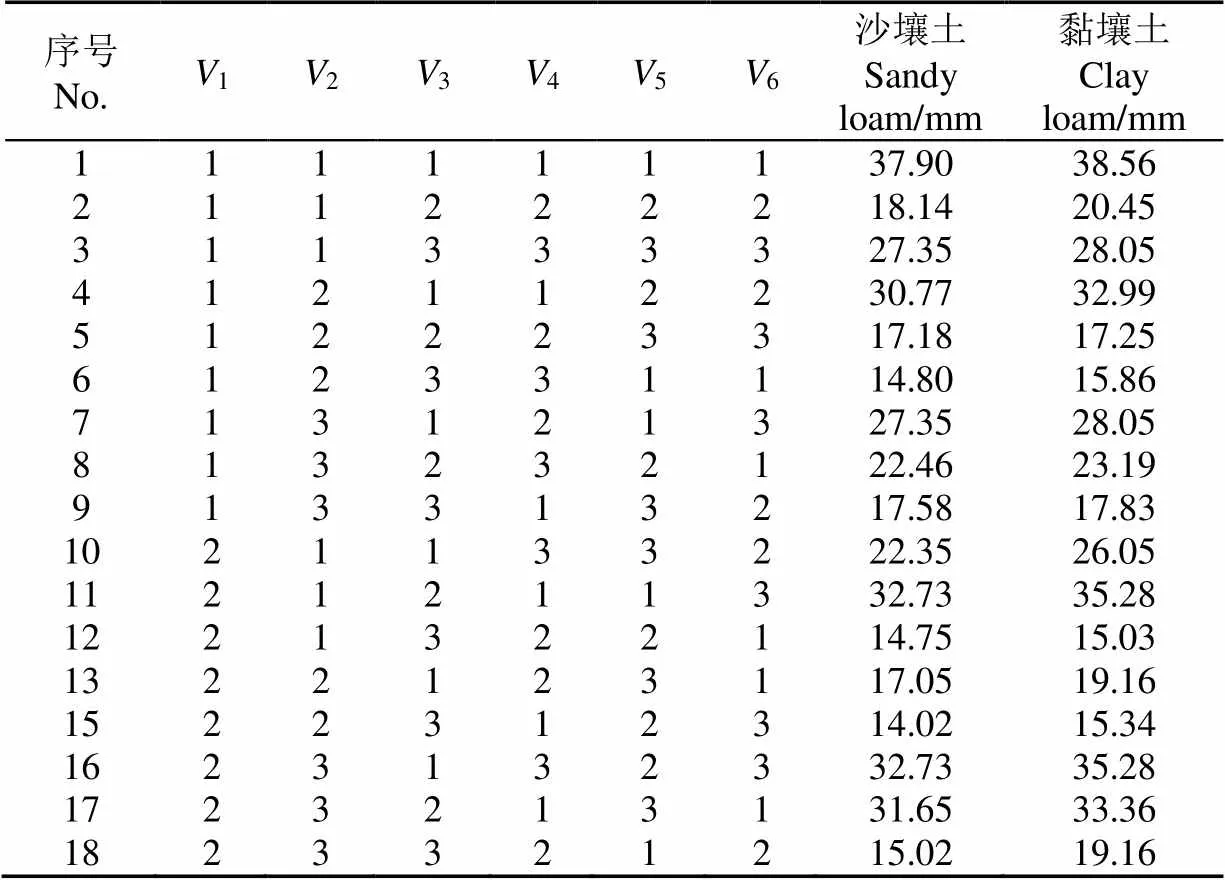

3.2 田口法试验设计

在Mintab中采用田口法设计试验,以作业后的地表平整度作为优化目标,考虑作业土壤黏性的不可控性,将土壤类型设为噪声因子,螺旋头数、旋耕刀型号、刀轴转速、螺旋升角、刀轴直径、刀座间距为影响因素;各因素及水平如表1所示,根据表1设计L18(21´35)正交表作为田口试验的内表,土壤类型沙壤土和黏壤土为田口试验的外表,外表对应的2列仿真试验数据即为地表平整度响应列。

表1 试验因素及水平

为保证刀辊作业前土槽土壤颗粒分布状态相同,破茬、翻埋和匀土旋平作业独立进行,在Solidworks中分别建立整地机破茬装置、翻埋装置和匀土旋平装置的三维模型。按1.1节中各作业部件入土深度,依次进行破茬作业(图4a)、翻埋作业(图4b)和匀土旋平作业仿真(图4c),由于匀土旋平装置中的刮土板具有一定的刮平和镇压作用,为了更好地体现匀土旋平刀辊的整平效果,在三维模型中减少刮土板高度,使其处于土层上方,仅起到遮挡飞溅土壤的作用。

图4 离散元仿真模型

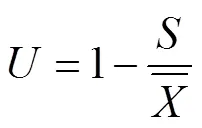

仿真结束后,利用Clipping切片功能对匀土旋平作业后的土壤稳定区进行随机采样,每隔50 mm截取长50 mm的土槽作为一个样本,每次仿真试验采集3个样本,采样方法如图5a所示。将每个样本切片的切面分别导入CAXA中,在作业幅宽范围内每隔150 mm(即小麦窄行播种行距)做该处最高点颗粒的切线,测量此处切线与土槽底部横线的距离,记为i(取样点数=1~15),测量方法如图5b所示,每次试验取3个样本,共采集45个数据,由式(14)计算均方差,表征地表平整度。

注:Xi(i=1~15)为第i点土层厚度测量值,mm。

3.3 仿真试验与结果分析

按照田口法中正交表各因素组合方式(表2中因素变量1~6列)分别建立匀土旋平装置的18个三维模型,再以破茬和翻埋作业后相同土壤颗粒分布状态的土槽为作业对象,分别在沙壤土和黏壤土中仿真匀土旋平作业,由式(14)计算每次作业的地表平整度并计入表2中沙壤土和黏壤土地表平整度响应列。响应列数值越小说明地表平整度越高,故选择望小特性进行田口试验分析[31],得出信噪比主效应、均值主效应分别如图6a、6b所示,信噪比方差和均值方差如表3所示。

图6a中信噪比越大的因素水平对优化目标贡献度越大,图6b中均值越小的因素水平表示地表平整度越高,可知各因素对地作业后表平整度的贡献度由大到小排序为3>4>2>6>5>1。

分析表3中信噪比方差和均值方差,刀轴转速3的显著性指标值分别为0.02和0.024,均已达到小于0.05的显著水平,并且变异比值相对都最大,表明刀轴转速对地表平整度的贡献度最大;螺旋升角4的显著性值分别为0.069和0.053,贡献度次之;旋耕刀型号2对地表平整度的贡献度较小;刀座间距6、刀轴直径5、螺旋头数1的贡献度更小,对地表平整度影响相对更小。

表2 田口试验设计方案及仿真结果

图6 信噪比主效应和均值主效应

表3 信噪比方差和均值方差

注:<0.05表示影响显著。

Note:<0.05 indicates significant influence.

根据以上分析,为了达到最佳平整度、增强机具稳健性,需要使信噪比最大化,根据图6,刀轴转速3选取3水平300 r/min,螺旋升角4和旋耕刀型号2分别选择70°和IT245旋耕刀,刀座间距6对信噪比和均值的贡献度相对较小,为了避免刀间夹土,同时为了防止旋耕刀与机具干涉,确定刀座间距为62 mm,此时每侧旋耕刀位置数为15,因此图2中两侧刀轴各安装32把旋耕刀;刀轴直径5的2水平和3水平贡献度相似,考虑到翻埋犁作业后土壤硬度低,对刀轴强度要求低,从制造成本层面考虑,选取2水平80 mm;旋耕刀排列螺旋头数1贡献度相对更小,考虑旋耕刀的装配工艺性,选取双螺旋排列形式。

按以上优化参数重新建立匀土旋平装置三维模型,然后分别导入破茬翻埋后的沙壤土和黏壤土土槽模型中,各重复3次仿真试验,结果取均值,最终得到沙壤土作业的地表平整度为13.6 mm、黏壤土作业的地表平整度为14.9 mm,均小于表2中沙壤土和黏壤土相应仿真试验地表平整度的最小值,表明田口法优化刀辊参数可靠。

为了验证田口法优化刀辊参数的稳健性,通过土壤直剪试验和土壤堆积试验(堆积角度平均值34°8′)标定4.1节试验田土壤仿真参数,建立试验田土壤参数的土槽模型,依次仿真破茬、翻埋作业,重复3次结果取均值,得到地表平整度为14.2 mm,介于13.6和14.9 mm之间,说明优化后的刀辊参数对不同土壤具有较强的适应能力。

4 田间试验

4.1 试验条件

为验证刀辊优化设计结果的可靠性和稳健性,采用优化后的参数制造样机,于2021年10月在河北省石家庄市辛集市马庄村保高丰农场进行田间试验,试验田为小麦-玉米轮作田,完成玉米收获及秸秆粉碎还田后进行。试验仪器包括东方红LG1504轮式拖拉机(额定功率110.5 kW),TJSD-750-II型土壤坚实度测量仪(范围0~10 000 kPa,精度50 kPa),RS-TRREC-N01型土壤水份测量仪(范围0~95%RH,精度2%~3%),电子称(量程3 kg,精度0.1 g),激光测量仪(量程700 m,示值误差±0.5 m),卷尺(量程50 m,精度0.001 m),直尺(量程100 cm,精度0.1 cm),环刀(容积100 cm3),土壤筛(筛孔直径4 cm),水平尺(长度600 mm),秒表(精度0.01 s)。经测量,厚度在0~15 cm内的试验田耕层土壤坚实度1 159.4 kPa,密度1 257 kg/m3,平均含水率11.6%,含沙率69.8%。田间试验如图7所示,在耕作秸秆堆积地段时偶有少量秸秆短暂滞留现象,但经过该地段后会逐渐散落,试验时未安装镇压装置,一是为了与仿真试验进行对比,二是为了避免镇压影响真实旋平效果。

a. 联合整地机作业试验a. Combined tilling machine operation testb. 作业后地表b. Surface after operation

4.2 试验方法

采用地表平整度、土壤分布均匀度、耕深稳定性和破土率4个指标衡量匀土旋平刀辊的综合作业性能,其中旋耕深度稳定性和破土率按照国标GB/T 5668—2017《旋耕机》测定。

4.2.1 地表平整度

在非作业区域放置激光测量仪,用水平尺调平,利用卷尺沿机具前进方向测量作业区域长度,利用直尺测出地面与激光测量仪基准的相对高度。作业前,选定40 m´20 m的区域作为测量区,将测量区域划分成2 m´2 m的小区,每个小区内利用五点采样法测量5处高度,取均值代表该小区地面高度;作业中,根据机具作业距离和行走用时计算实际行进速度;作业后再次测量每个小区的地面高度。计算出作业前、后各小区相对于基准高度的相对高度,相对高度的均方差即为地表平整度。

4.2.2 土壤分布均匀度

选作业稳定区域内的任一作业行程,在垂直于机具前进方向每隔2 m竖直开沟,在土壤横断面上用环刀和不锈钢板每0.1 m采集一个样本,每个断面采样21次,20个横断面共采集420个样本,用电子称分别测量每个样本土壤的质量,计算所有样本的均值和均方差,并按式(15)计算稳定性系数评价土壤分布均匀度。

4.2.3 耕深稳定性系数

耕深稳定性系数与土壤分布均匀度同时测量,在每个土壤横断面上,用直尺左右各测量一次旋耕深度,20个横断面共测量40个数据,计算出所有测量数据的均值和均方差并代入式(15),结果代表耕深稳定性系数。

4.2.4 破土率

在作业稳定区任取10个作业行程,每个行程内随机选取0.5 m´0.5 m的测量区,选出每个测量区旋耕层内最长边小于4 cm的所有土块,测量其质量记作1,测量该区域内所有土壤总质量记作2,计算1/2即得单次行程的破土率,取10个行程破土率的均值代表破土率。

4.3 试验结果与分析

作业后地表相对基站高度如表4所示,根据式(14)计算表4数据的均方差即作业后地表平整度为11.6 mm,高于小麦播种整地要求,表明由田口法优化得到的刀辊工作参数具有较高的可靠性和稳健性,该值与试验田土壤仿真值14.2 mm相似度为82%,表明仿真过程具有较高的有效性,同时田间试验数据优于仿真结果,分析认为是田间作业过程中柔性刮土板起到一定的刮平和镇压作用。

表4 作业后试验小区不同断面的平均相对高度

经测量旋耕层土壤分布均匀度为92.6%、平均旋耕深度为12.7 cm(标准要求大于等于8 cm)、耕深稳定性系数为93.2%(标准要求大于85%)、破土率为86.4%(标准要求大于60%),均已达到标准要求,表明匀土旋平刀辊既能保证土壤表面平整度,又能保证土壤分布均匀性、旋耕深度稳定性和破土率等指标,所设计的匀土旋平刀辊的有效性。

5 结 论

1)设计了分段反螺旋式匀土旋平刀辊,分析并优化了影响刀辊工作效果的关键参数,提高了土壤轴向分布的均匀性,解决了联合整地机破茬翻埋作业后,地表呈M形平整度低的问题。

2)为满足联合整地机匀土旋平刀辊的稳健性设计要求,提出了一种田口法结合离散元仿真优化匀土旋平刀辊工作参数的新思路。得出最优工作参数组合为:刀轴转速300 r/min、螺旋升角70°、旋耕刀型号IT245、刀轴直径80 mm、刀座间距62 mm、旋耕刀双螺旋排布,此组合下仿真试验田土壤作业,得出地表平整度为14.2 mm,表明优化参数的刀辊在不同土壤环境中具有较高的稳健性。

3)田间试验表明:联合整地机作业后地表平整度为11.6 mm、土壤分布均匀度92.6%、耕深稳定性系数为93.2%、破土率为86.4%,可为小麦播种、灌溉及生长提供优质的土壤环境;该地表平整度与仿真结果相似度为82%,证明刀辊设计参数有效且稳定。

[1] 董印丽,李振峰,王若伦,等.华北地区小麦、玉米两季秸秆还田存在问题及对策研究[J]. 中国土壤与肥料,2018(1):159-163.

Dong Yinli, Li Zhenfeng, Wang Ruolun, et al. Study on the problems and countermeasures of returning wheat and corn stalks into the soil in north China[J]. Soil and Fertilizer in China, 2018(1): 159-163.(in Chinese with English abstract)

[2] 河北省市场监督管理局. 小麦玉米节水丰产品种高效组合模式应用技术规程:DB13/T 5440-2021[S]. 2021.

[3] 张欣悦,李连豪,汪春,等.1GSZ-350型灭茬旋耕联合整地机的设计与试验[J]. 农业工程学报,2009,25(5):73-77.

Zhang Xinyue, Li Lianhao, Wang Chun, et al. Design and test of 1GSZ-350 stubble-breaking and rotary tilling combined cultivating machine[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2009, 25(5): 73-77.(in Chinese with English abstract)

[4] 车刚,张伟,万霖,等.基于灭茬圆盘驱动旋耕刀多功能耕整机设计与试验[J]. 农业工程学报,2012,28(20):34-40.

Che Gang,Zhang Wei, Wan Lin, et al. Design and experiment of multifunctional tillage machine with driven bent blade by stubble ploughing disk[J]. Transactions of Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012,28(20): 34-40.(in Chinese with English abstract)

[5] 郑侃,何进,李洪文,等.反旋深松联合作业耕整机设计与试验[J]. 农业机械学报,2017,48(8):61-71.

Zheng Kan, He Jin, Li Hongwen, et al. Design and experiment of combined tillage implement of reverse-rotary and subsoiling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(8): 61-71.(in Chinese with English abstract)

[6] 张秀梅,夏俊芳,张居敏,等. 水旱两用秸秆还田组合刀辊作业性能试验[J]. 农业工程学报,2016,32(9):9-15.

Zhang Xiumei, Xia Junfang, Zhang Jumin, et al. Working performance experiment of combination blade roller for straw returning in paddy field and dry land[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 9-15.(in Chinese with English abstract)

[7] 王金武,张成亮,许春林,等.联合整地机平整部件参数优化[J]. 农业机械学报,2013,44(2):34-37,11.

Wang Jinwu, Zhang Chengliang, Xu Chunlin, et al. Parameters optimization on flattening component of combined cultivating implement[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(2): 34-37, 11.(in Chinese with English abstract)

[8] 郑侃,李宇飞,夏俊芳,等.开沟旋耕机渐变螺旋升角轴向匀土刀辊设计与试验[J].农业机械学报,2021,52(5):63-73.

Zheng Kan, Li Yufei, Xia Junfang, et al. Design and experiment of land leveling blade roller of ditching and rotary tiller with gradual spiral angle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 63-73.(in Chinese with English abstract)

[9] 周华,张居敏,祝英豪,等.秸秆还田深松旋埋联合耕整机设计与试验[J]. 农业工程学报,2017,33(22):17-26.

Zhou Hua, Zhang Jumin, Zhu Yinghao, et al. Design and experiment of combined tillage machine for subsoiling androtary burying of straw incorporated into soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(22): 17-26. (in Chinese with English abstract)

[10] Zheng K, Mchugh A D, Li H W, et al. Design and experiment of anti-vibrating and anti-wrapping rotary components for subsoiler cum rotary tiller[J]. International Journal of Agricultural and Biological Engineering,2019, 12(4): 47-55.

[11] Yu C Y,Liu J,Zhang J, et al. Design and optimization and experimental verification of a segmented double-helix blade roller for straw returning cultivators[J]. Journal of the Chinese Institute of Engineers, 2021, 44(3): 1-9.

[12] 林秀雄. 田口方法实战技术[M]. 深圳:海天出版社,2008.

[13] 姜雪松,张坤,张红丽,等.基于田口试验设计的TiAlN涂层膜基结合力控制参数优化[J]. 中国电子科学研究院学报,2020,15(7):698-702.

Jiang Xuesong,Zhang Kun,Zhang Hongli, et al. Optimization of control parameters of adhesion strength between TiAlN coating and substrate based on taguchi experimental design[J]. Journal of China Electronics Research Institute, 2020, 15(7): 698-702.(in Chinese with English abstract)

[14] 吴晓君,陈竹,周天择,等.弹性磨具高效磨抛M300钢曲面的接触特征研究[J]. 机械工程学报,2018,54(1):171-177.

Wu Xiaojun,Chen Zhu,Zhou Tianze, et al. Research on processing efficiency and contact characteristics of M300steel surface grinding with elastic abrasives[J]. Journal of Mechanical Engineering, 2018, 54(1): 171-177. (in Chinese with English abstract)

[15] 蒙贺伟,高振江,坎杂,等. 等径变螺距奶牛精确饲喂给料装置设计与试验[J]. 农业工程学报,2011,27(3):103-107.

Meng Hewei, Gao Zhenjiang, Kan Za, et al. Design and experiment on dairy cow precision-feeding device based on equal-diameter and variable-pitch[J]. Transactions of the Chinese Society of Agricultural Engineering ((Transactions of the CSAE), 2011, 27(3): 103-107.(in Chinese with English abstract)

[16] 秦宽,丁为民,方志超,等. 复式耕整机耕深与耕宽稳定性分析与试验[J]. 农业工程学报,2016,32(9):1-8.

Qin Kuan, Ding Weimin, Fang Zhichao, et al. Analysis and experiment of tillage depth and width stability for plowing and rotary tillage combined machine[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 1-8.(in Chinese with English abstract)

[17] 杨文武,罗锡文,王在满,等.轮式拖拉机水田轮辙覆土装置设计与试验[J]. 农业工程学报,2016,32(16):26-31.

Yang Wenwu,Luo Xiwen,Wang Zaiman, et al. Design and experiment of track filling assembly mounted on wheeled-tractor for paddy fields[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016,32(16): 26-31.(in Chinese with English abstract)

[18] 高文英,林静,李宝筏,等.玉米秸秆深埋还田机螺旋开沟装置参数优化与试验[J].农业机械学报,2018,49(9):45-54.

Gao Wenying,Lin Jing,Li Baofa, et al. Parameter optimization and experiment for spiral type openerdevice of maize straw deep bury and returning machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018,49(9): 45-54.(in Chinese with English abstract)

[19] 王金峰,陈博闻,姜岩,等.水稻秸秆全量深埋还田机设计与试验[J]. 农业机械学报,2020,51(1):84-93.

Wang Jinfeng, Chen Bowen, Jiang Yan, et al. Design and experiment on machine for rice straw full quantity deep buried into field[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(1): 84-93. (in Chinese with English abstract)

[20] 陈钧,近江谷和彦,寺尾日出男.高速摄影法研究旋耕刀抛土特性[J]. 农业机械学报,1994,25(3):56-60.

Chen Jun,Ohmiya Kazuhiko,Terao Hideo.Studies on the soil-throwing property of the rotary blades with high speed photography[J]. Transactions of the Chinese Society for Agricultural Machinery, 1994, 25(3): 56-60.(in Chinese with English abstract)

[21] Zhang X H, Wang J Z , Lao F X, et al. Simulation and optimization of working parameters of stubble breaking device in two ripening area of yumai in north China[C]//2021 ASABE Annual International Virtual Meeting. Michigan: American Society of Agricultural and Biological Engineers, 2021: 1.

[22] 方会敏,姬长英,Farman Ali Chandio,等. 基于离散元法的旋耕过程土壤运动行为分析[J].农业机械学报,2016,47(3):22-28.

Fang Huimin, Ji Changying, Farman Ali Chandio, et al.Analysis of soil dynamic behavior during rotary tillagebased on distinct element method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(3): 22-28.(in Chinese with English abstract)

[23] 方会敏,姬长英,Ahmed Ali Tagar,等.秸秆-土壤-旋耕刀系统中秸秆位移仿真分析[J]. 农业机械学报,2016,47(1):60-67.

Fang Huimin, Ji Changying, Ahmed Ali Tagar, et al.Simulation analysis of straw movement in straw-soil-rotary blade system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(1): 60-67.(in Chinese with English abstract)

[24] 王宪良,胡红,王庆杰,等.基于离散元的土壤模型参数标定方法[J]. 农业机械学报,2017,48(12):78-85.

Wang Xianliang, Hu Hong, Wang Qingjie, et al. Calibration method of soil contact characteristic parameters based on dem theory[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12): 78-85.(in Chinese with English abstract)

[25] 石林榕,赵武云,孙伟.基于离散元的西北旱区农田土壤颗粒接触模型和参数标定[J]. 农业工程学报,2017,33(21):181-187.

Shi Linrong, Zhao Wuyun, Sun Wei. Parameter calibration of soil particles contact model of farmland soil in northwest arid region based on discrete element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2017, 33(21): 181-187.(in Chinese with English abstract)

[26] Johnson K L,Kendall K, Roberts A D.Surface energy and the contact of elastic solids[J].Proceedings of the Royal Society of London, Series A: Mathematical and Physical Sciences, 1971, 324(1558): 301-313.

[27] 祝英豪,夏俊芳,曾荣,等. 基于离散元的稻板田旋耕功耗预测模型研究[J]. 农业机械学报,2020,51(10):42-50.

Zhu Yinghao, Xia Junfang, Zeng Rong, et al. Prediction model of rotary tillage power consumption in paddy stubble field based on discrete element method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 42-50.(in Chinese with English abstract)

[28] 向伟,吴明亮,吕江南,等.基于堆积试验的黏壤土仿真物理参数标定[J]. 农业工程学报,2019,35(12):116-123.

Xiang Wei, Wu Mingliang, Lyu Jiangnan, et al. Calibration of simulation physical parameters of clay loam based on soil accumulation test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(12): 116-123.(in Chinese with English abstract)

[29] Ucgul M, Fielke J M, Saunders C. 3D DEM tillage simulation: Validation of a hysteretic spring (plastic) contact model for a sweep tool operating in a cohesionless soil[J]. Soil and Tillage Research, 2014, 144: 220-227.

[30] Thankur S C,Morrissey J P, Sun J, et al.Micromechanical analysis of cohesive granular materials using the discrete element method with an adhesive elasto-plastic contact model[J]. Granular Matter, 2014, 16(3): 383-400.

[31] 刘春景,唐敦兵,何华,等. 基于灰色关联和主成分分析的车削加工多目标优化[J]. 农业机械学报,2013,44(4):293-298,292.

Liu Chunjing,Tang Dunbing,He Hua, et al. Multi-objective optimization of turning based on grey relational and principal component analysis[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(4): 293-298, 292.(in Chinese with English abstract)

Design and tests of the soil moving and leveling blade roller for combined tilling machines

Liu Shangkun, Liu Chao, Zhang Xiuhua, Liu Jiangtao, Yi Jinggang, Zhang Jinguo

(1.,,071001,; 2,,071001,)

Combined tillage can be utilized to implement two or more tillage operations in the field at the same time. The efficient and potential way can be widely used to reduce soil compaction, labor, and fuel cost. However, the current combined tilling machine cannot fully meet the harsh requirement of better surface flatness and soil distribution after stubble breaking and burying operation. In this study, a piecewise anti-helix blade roller was designed to improve the parameter robustness using Taguchi method and discrete element simulation. Firstly, the structural scheme of moving and leveling soil blade rollers was designed, according to the M-shaped surface produced by the ordinary blade roller in the previous generation prototype test. Specifically, the gearbox was put in the middle of the frame with a blade roller at each side. Each blade roller was designed as two sections with opposite and unequal lengths of spiral directions. As such, the middle and each side ridge ditches were filled for the moving and leveling of the two raised soil ridges that formed by the burying operation. Secondly, some key factors were qualitatively analyzed to optimize the work parameters of the piecewise anti-helix blade roller. The specific level of the factor was determined in the axial soil transportation and throwing off the blade roller. Taguchi method was used to design the test scheme, where the surface flatness was taken as the optimization objective, and the sandy loam and clay loam were the noise factors. The three-dimensional models were established using the test parameters after the discrete element simulation. The optimal combination of parameters was obtained suitable for the different soil types. Specifically, the cutter shaft speed and diameter, the screw angle, and the blade seat spacing were 300 r/min, 80 mm, 70°, and 62 mm, respectively. The blade roller structure was the double helix mode, with the rotary blade model of IT245. The soil operation was then simulated under the optimal combination in the farm test field. The surface flatness was achieved at 14.2mm, indicating the robustness of the optimal parameter of the blade roller. Finally, the prototype was manufactured with the optimal combination of parameters, and then verified by the field test. After that, the surface flatness, soil distribution uniformity, stability coefficient of rotary tillage depth, and soil breaking rate were 11.6 mm, 92.6%, 93.2%, and 86.4%, respectively, which were better than the requirements of wheat cultivation for the tillage and land preparation. The better performance of the blade roller was achieved under the optimal combination of parameters. The finding can provide a promising approach to designing the blade roller in a combined tilling machine.

discrete element; Taguchi method; combined tilling machine; piecewise anti-helix blade roller; surface flatness

10.11975/j.issn.1002-6819.2022.17.001

S224.4

A

1002-6819(2022)-17-0001-09

刘尚坤,刘超,张秀花,等. 联合整地机匀土旋平刀辊设计与试验[J]. 农业工程学报,2022,38(17):1-9.doi:10.11975/j.issn.1002-6819.2022.17.001 http://www.tcsae.org

Liu Shangkun, Liu Chao, Zhang Xiuhua, et al. Design and tests of the soil moving and leveling blade roller for combined tilling machines[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(17): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.17.001 http://www.tcsae.org

2022-06-09

2022-08-18

国家重点研发计划项目(2017YFD0300907);河北省重大科技成果转化专项(20287201Z);河北省重点研发计划(22327206D);河北省省属高校基本科研业务费项目(KY202014);河北农业大学引进人才科研专项(YJ201814)

刘尚坤,博士,副教授,研究方向为机械装备设计制造与优化。Email:lsk1213@163.com