新型自复位斜槽剪切板支撑滞回性能的试验研究

2023-01-16孙国华朱禹胡嘉明黎明

孙国华,朱禹,胡嘉明,黎明

(苏州科技大学土木工程学院,江苏 苏州 215011)

引言

近年数次强烈地震造成的人员伤亡虽已下降,经抗震设计的结构已实现了大震不倒的目标,但结构过大的塑性残余变形不仅使建筑物使用功能中断,还给震后修复工作带来巨大困难[1]。传统结构虽然满足“小震不坏,中震可修,大震不倒”的抗震设防要求,但震后的塑性残余变形进一步增加结构修复难度。当残余位移过大时,结构修复或加固成本将高于重建成本,最后只能推倒重建,造成巨大的经济损失。因此,开发震后残余变形小、具有自复位功能的新型抗震结构体系对降低震害产生的经济损失有重要意义。

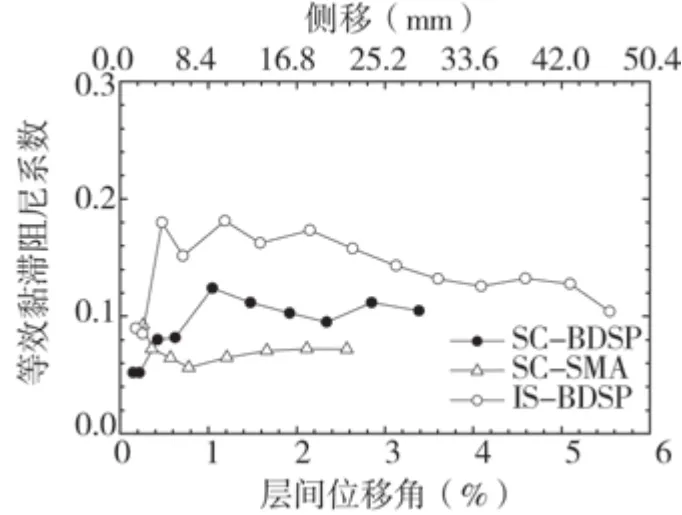

国内外学者通过在梁柱节点[2-7]、钢支撑[7-10]、柱脚[11]等区域引入钢绞线、形状记忆合金(shape memory alloy,简称SMA)以及碟簧等部件来实现结构或构件的复位功能。其中,自复位钢支撑具有抗侧刚度大、易安装等优点,诸多学者对此展开了深入研究[12-17]。美国学者Giannuzzi[18]提出了新型延性剪切厚板支撑构件,这种抗侧力构件由X形支撑和延性剪切厚板组成,具有水平承载力高、抗侧刚度大、滞回曲线饱满、耗能能力优良等特点。在强烈地震作用下,塑性变形集中在延性剪切板区域,避免了周边钢梁、钢柱及节点的破坏。文中通过引入双向斜槽剪切板和镍钛SMA丝材,充分利用斜槽钢板的捏缩滞回特征和镍钛SMA功能材料的超弹性,提出了一种新型自复位延性剪切板钢支撑(self-centering braced ductile shear panel,简称SCBDSP)。这种新型SC-BDSP支撑各组成部件功能明确:(1)镍钛SMA丝材主要用于实现系统的复位功能;(2)斜槽剪切板用于提供水平承载力、抗侧刚度及耗能。新型SC-BDSP支撑既可用于新建抗弯钢框架结构,也可用于既有钢框架或混凝土框架结构的抗震加固,在提高其抗侧能力的同时,还可获得震后复位功能。新型SC-BDSP支撑现场安装方便,可与原有框架通过预设板铰连接,震损后易于更换。

目前,关于新型SC-BDSP支撑滞回性能及复位功能的研究尚未见诸文献。文中通过对新型SC-BDSP支撑的低周往复加载试验研究,进一步明晰新型SC-BDSP支撑的抗震性能,为其理论研究和工程应用提供参考。

1 斜槽剪力墙板的滞回特征

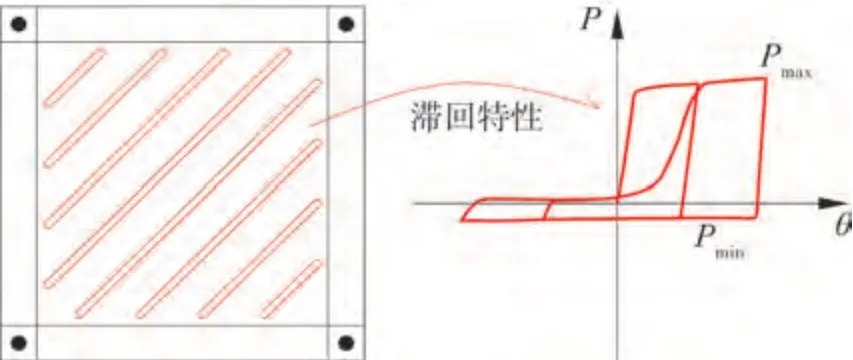

1.1 单向斜槽剪力墙板的滞回特征

通过在剪力墙板上沿主对角方向开设一系列斜槽形成单向斜槽剪力墙板(图1)。正向受力时,单向斜槽剪力墙板以拉力场方式贡献较大的水平承载力(Pmax),提供了理想的抗侧刚度;反向受力时,单向斜槽剪力墙板的板带受压屈曲,压力场贡献了非常有限的轴压承载力,使得所提供的水平承载力(Pmin)远低于受拉承载力。因此,单向斜槽板带在循环荷载作用下呈现拉压异性特征,形成了具有显著捏缩的非对称滞回环,但仍能获得良好的延性和变形能力。

图1 单向斜槽剪力墙板的滞回特征Fig.1 Cyclic behavior of steel plate shear wall with one-direction inclined slots

1.2 双向斜槽剪力墙板的滞回特征

通过将两片斜槽剪力墙板交错布置,形成双向斜槽剪力墙板(图2)。在循环荷载作用下,正、负向斜拉板带交错起作用,均可通过板带的拉力场提供水平承载力。双向斜槽剪力墙板既可获得对称、捏缩的滞回曲线。虽然双向斜槽剪力墙板的耗能能力有所降低,但第2、4象限的恢复力(Pmin)非常低,仅为斜向板带受压屈曲时的水平承载力。因此,将双向斜槽剪力墙板应用于自复位框架结构的抗侧力部件,既可显著提高自复位框架结构的抗侧能力,还可减少用于实现震后复位功能部件的用量。文中将双向斜槽剪力墙板作为自复位延性剪切板中的耗能部件,用于提供水平承载力及抗侧刚度。

图2 双向斜槽剪力墙板的滞回特征Fig.2 Cyclic behavior of steel plate shear wall with bi-direction inclined slots

2 试验概况

2.1 试件设计

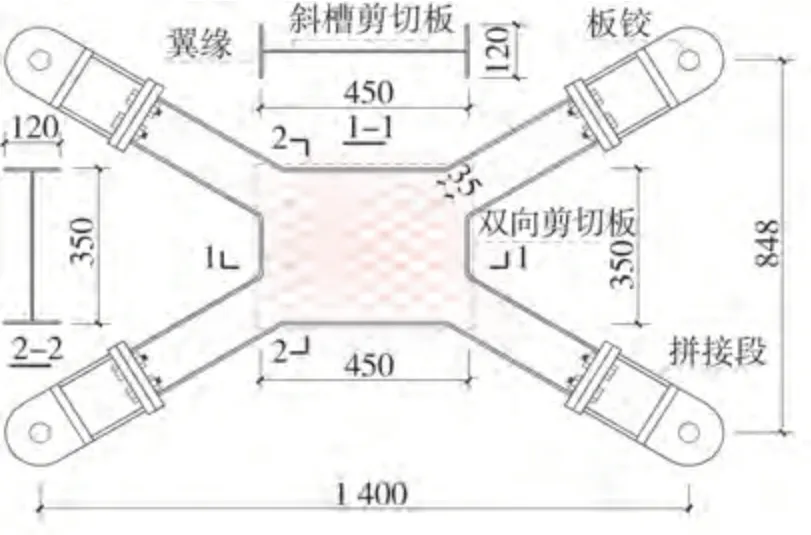

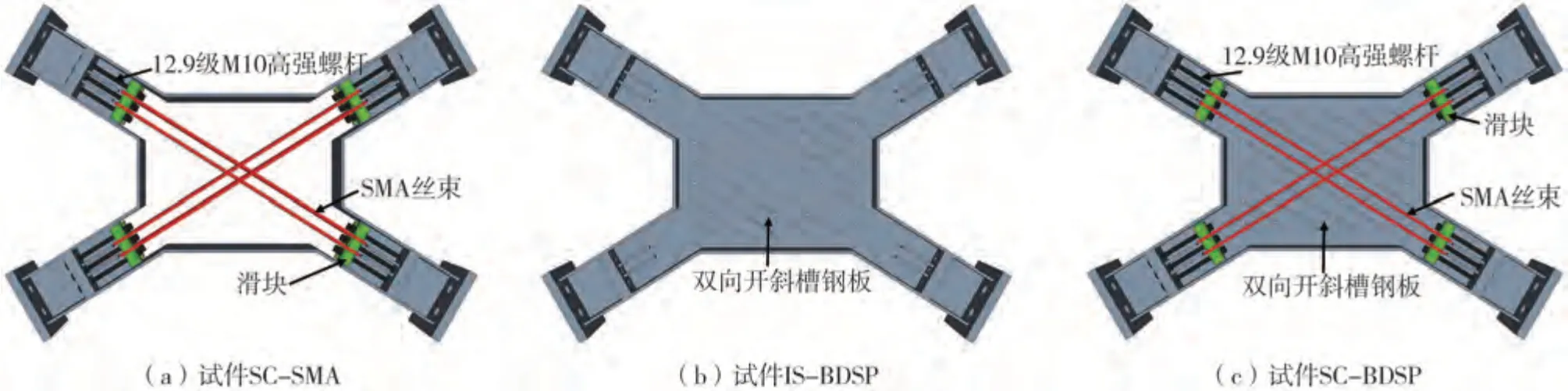

共设计了3个1:3缩尺的试验试件,编号分别为SC-SMA、IS-BDSP、SC-BDSP。所有试件高度为840 mm,跨度为1 400 mm。试件中部区域的剪切板高度为350 mm,宽度为450 mm,厚度为2 mm。试件的几何尺寸见图3。

图3 试件的几何尺寸(单位:mm)Fig.3 Dimension of test specimens(Unit:mm)

试件SC-SMA未设置中部区域的斜槽剪切钢板,仅沿对角方向布置镍钛SMA丝材,试验目的是评估仅安装镍钛SMA丝材的复位能力。所采用的SMA丝材直径为1.2 mm,数量为70根,绕缠在斜撑内部的滑块上,并通过预紧螺栓对SMA丝材施加预应力。试件IS-BDSP仅布置双侧斜槽剪力墙板,试验目的是评估双向斜槽剪力墙板的滞回特征。其中,剪力墙板斜槽方向与支撑对角方向平行,斜槽宽度为5 mm,板带宽度为35 mm,斜槽端部距离翼缘为30 mm,剪力墙板厚度为2.0 mm。试件SC-BDSP是通过将镍钛SMA丝材与斜槽剪力墙板叠加,旨在实现既具有较高的水平承载力,还具有良好的震后复位功能。所有试件沿双向斜槽剪切墙板周边均设置翼缘,用于提供对剪切墙板的约束效应,翼缘宽度为120 mm、厚度为6 mm。试件采用的钢材强度等级为Q235B。试件端部通过4个M20高强螺栓与可重复利用的拼接段连接。图4给出了3个试件的三维装配图。

图4 试件的三维装配图Fig.4 Three dimensional assembly models of test specimens

2.2 材料性能

对试件中部区域的双向斜槽剪切墙板、翼缘等关键部位进行了取样,试样共2组,每组3个。钢材材料力学性能试验结果见表1。

表1 钢材的实测材料力学性能Table 1 Mechanical property of steels

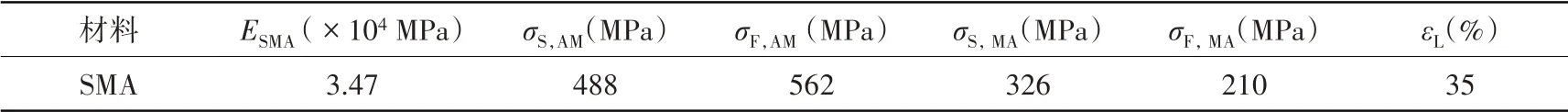

对镍钛SMA丝材进行了2种工况的材性试验,工况I:镍钛SMA丝材变幅循环加载试验,应变幅值分别为:0.5%、1%、1.5%、2%、3%、…、8%,每级循环1次,试验温度为24℃。工况II:镍钛SMA丝材等幅循环加载试验,应变幅值为4%,循环20圈,试验温度为24℃。镍钛SMA丝材的材性试验结果见图5。

图5 镍钛SMA丝材的滞回曲线Fig.5 Hysteretic curves of NiTi SMA wires

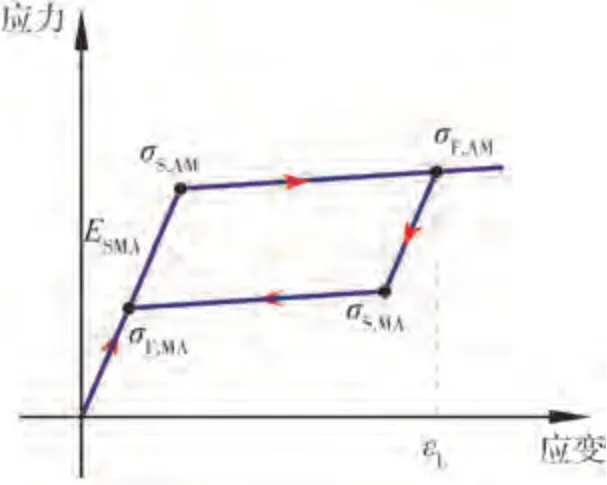

图6给出了镍钛SMA材料的应力-应变关系曲线。其中,ESMA为奥氏体弹性模量;σS,AM为奥氏体向马氏体转变的临界应力;σF,AM为奥氏体向马氏体转变的结束应力;σS,MA为马氏体向奥氏体转变的临界应力;σF,MA为马氏体向奥氏体转变结束时的应力;εL为可恢复相变应变量。

根据镍钛SMA丝材的试验曲线,依据图6确定了镍钛SMA材料关键特征点的具体取值,见表2。

表2 镍钛SMA材料的力学性能Table 2 Mechanical property of NiTi SMA materials

图6 镍钛SMA材料的应力-应变关系曲线Fig.6 Stress-strain curves of NiTi SMA materials

2.3 试验装置

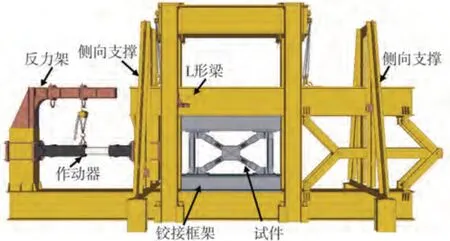

试验在苏州科技大学江苏省结构工程重点实验室完成,主要采用了建研式加载装置。为确保水平荷载通过L形梁传递给试件,设计了一套铰接加载框架,试件的4个拼接段通过板铰与铰接加载框架连接,铰接加载框架的顶梁及底梁分别通过M24高强螺栓与建研式加载装置中的L形梁和地梁连接。为防止试件在加载过程中出现面外位移,共对称布置的2个面外侧向支撑,试验装置见图7。

图7 试验装置Fig.7 Test setup

2.4 加载方案

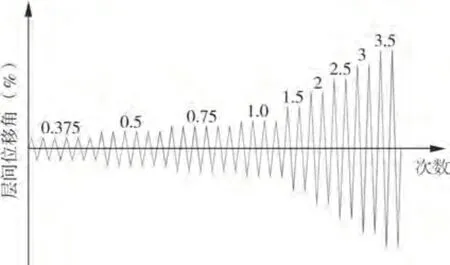

参考美国AISC341-16建议的加载制度[19],本次试验全程采用位移加载,加载幅值取0.375%h(循环6次)、0.5%h(循环6次)、0.75%h(循环6次)、1.0%h(循环4次)……随后以0.5%h为增量,每级荷载循环2次。试件IS-BDSP加载至水平承载力下降至峰值荷载的85%时终止,重点评估其破坏模式;试件SC-SMA、SC-BDSP加载至层间位移角3%时终止,重点评估其自复位效果。其中,h为试件上、下销轴形心距离。具体的加载制度见图8。

图8 加载制度Fig.8 Loading protocol

2.5 量测内容及测点布置

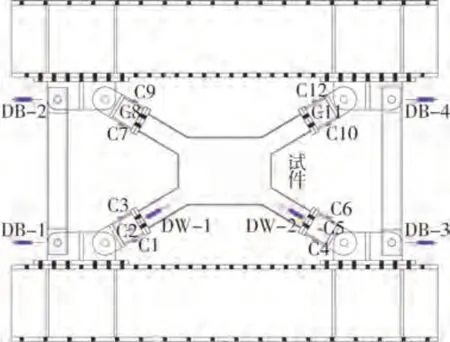

试验主要量测了以下内容:(1)沿钢梁截面形心布置4个位移计(测点DB1~4),用于测试层间位移;(2)沿斜撑对角线方向布置了2个位移计(测点DW1~2),用于监测延性剪切板的剪切变形;(3)通过在斜撑翼缘及腹板沿轴向粘贴单向应变片(测点C1~12),间接测试斜撑轴力。图9给出了位移计及斜撑应变片的测点布置。

图9 位移计及应变片布置Fig.9 Arrangement of displacement transducers and strain gauges

3 试验现象及破坏形态

3.1 试验现象

为便于试验现象描述,以作动器施加推力时为“正向”加载,施加拉力时为“负向”加载。

(1)试件SC-SMA

试件SC-SMA并未设置剪切钢板,仅沿斜撑方向布置了双向镍钛SMA丝材。正向加载(推)时,正向受拉镍钛SMA丝绷紧,承担水平力,并提供抗侧刚度。负向受压镍钛SMA丝材松弛,退出工作。负向加载(拉)时,正向镍钛SMA丝松弛,负向镍钛SMA丝绷紧。当水平力卸载至零时,正、负向镍钛SMA丝由于施加预应力导致均处于绷紧状态,无残余变形产生。考虑到试验现象的相似性,仅加载至层间位移角3.0%后,试验终止。图10给出了试件SC-SMA在层间位移角加载至+3%峰值及卸载至零的试验照片。

图10 试件SC-SMA的试验照片Fig.10 Test photos of specimen SC-SMA

(2)试件IS-BDSP

层间位移角加载至±0.375%时,斜槽剪切板处于弹性状态,由于初始缺陷的存在,两侧剪切板带面外屈曲。当层间位移角加载至0.5%时,大部分正面剪切板带均向外侧单波鼓曲,角部板带初步形成双波屈曲。负向加载时,背面部分剪切板带向内侧变形,总体上斜槽板带的鼓曲方向显现随机性。随着层间位移角的增加,斜槽剪切板逐渐进入弹塑性状态,变形幅值逐渐增大。试件IS-BDSP的斜槽在一定程度上释放了剪切板的压力场,滞回曲线呈现明显的捏缩特征。层间位移角加载至1.5%时,单向斜槽板带以明显的拉力带方式传递水平承载力,每条受拉板带均充分发挥作用,但两侧板带均有一定程度受扭,且在斜槽根部的圆孔区域出现“褶皱”,斜槽根部应力集中严重。当层间位移角加载至2.5%时,部分斜槽板带根部开始出现轻微裂纹。随着层间位移角的增加,斜槽板带周边的翼缘弯曲,斜槽板带受压屈曲的变形趋于增大,越来越多的斜槽板带出现轻微撕裂。层间位移角加载至5%时,正面剪切板右上角的第2个板条与翼缘相交焊缝撕裂。加载至层间位移角+6%时,试件IS-BDSP的正向水平承载力降至79.7 kN,已低于正向峰值载荷的85%,试件破坏严重,试验终止。图11给出了试件IS-BDSP在层间位移角加载至-5%及破坏后的试验照片。

图11 试件IS-BDSP的试验照片Fig.11 Test photos of specimen IS-BDSP

(3)试件SC-BDSP

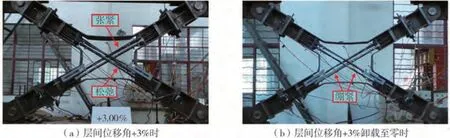

层间位移角加载至±0.5%时,正、背面的斜槽剪切板的板带出现明显屈曲。当层间位移角加载至±1%时,剪切板带由于受到镍钛SMA丝束的约束,形成双波屈曲模式。随着层间位移角的增大,正、背面剪切板带逐渐进入弹塑性阶段,两侧板带的变形特征基本不变,但变形幅值逐渐增大。当层间位移角加载至±2.5%时,正、背面剪切板带的左下角第2个圆孔区域开始出现裂纹,斜槽板带周边翼缘弯曲变形明显。当层间位移角加载至±3%时,正面剪切板带右上角第2个圆孔区域产生新裂纹,正面剪切板带端部裂纹延伸,板带出现撕裂(图12),试验终止。

图12 试件SC-BDSP的试验照片Fig.12 Test photos of specimen SC-BDSP

3.2 破坏特征

通过对试件SC-SMA、IS-BDSP、SC-BDSP的低周往复加载试验研究发现:(1)镍钛SMA丝材变形能力较大,不易出现拉断破坏;(2)斜槽钢板较早出现面外屈曲;(3)斜槽钢板板带根部在大位移下撕裂破坏;(4)斜槽钢板周边的翼缘弯曲。

4 试验结果及其分析

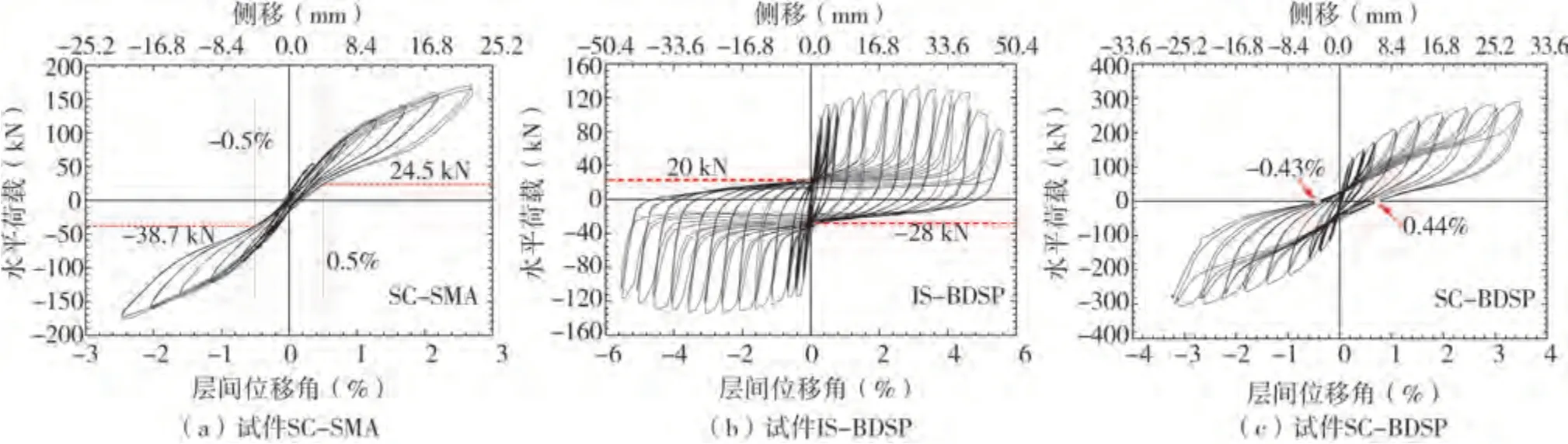

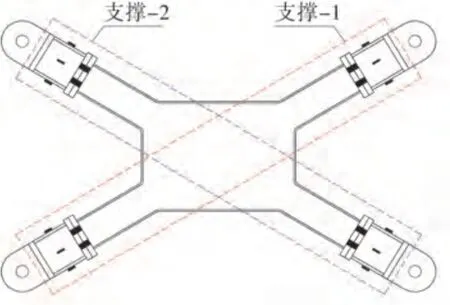

4.1 滞回曲线

图13给出了3个试件的水平荷载(P)-层间位移角(θ)滞回曲线。由图13可知,试件SC-SMA的滞回曲线呈双旗帜形。在层间位移角2.5%荷载级别,当力卸载至零时试件SC-SMA的残余层间位移角为0.18%、-0.05%。此外,残余层间位移角±0.5%时的正、负向恢复力分别为24.5、-38.7 kN。从整体性能看,试件SC-SMA可作为复位部件为延性剪切板支撑提供震后复位能力。双向斜槽板带释放了压力场,试件IS-BDSP的滞回曲线更为捏缩。试件IS-BDSP不仅具有较大的水平承载力及抗侧刚度,还可实现较小的残余承载力。在层间位移角6%时,第2、4象限卸载至位移为零时的残余承载力仅为20、-28 kN。将IS-BDSP用作自复位钢结构中抗侧力部件,可显著降低复位部件的用量,实现理想的复位能力。通过将镍钛SMA丝材与双向斜槽剪切板叠加可使其获得稳定的双旗帜形滞回曲线,具有较大的水平承载力,在层间位移角4%时,力卸载至零时的残余层间位移角为0.44%。试件SC-BDSP的试验结果证实了文中的设计理念。

图13 滞回曲线Fig.13 Hysteretic curves

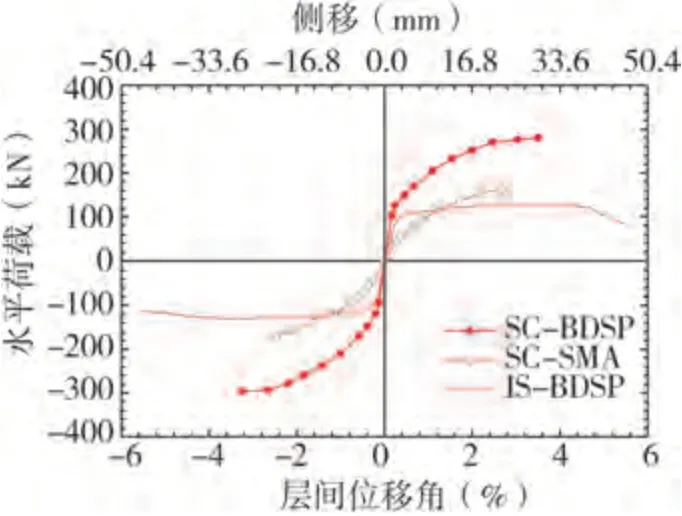

4.2 骨架曲线

图14给出了3个试件的水平荷载(P)-层间位移角(θ)骨架曲线。由图14可知,试件SC-SMA、SC-BDSP在整个试验过程中,水平承载力均呈增大趋势,主要经历弹性、弹塑性阶段,由于最大层间位移角仅加载至3%左右,试件并未出现下降段,完全满足我国《建筑抗震设计规范》GB50011-2010[20]所规定的罕遇地震下层间位移角不超过2%的限值要求。试件SC-SMA中的镍钛SMA并未出现任何损伤,试件SC-BDSP中的双向斜槽钢板出现受拉屈服、受压屈曲、端部撕裂等现象,但损伤可控,且试件中镍钛SMA丝不仅提供了部分水平承载力及抗侧刚度,仍提供良好的复位效果。试件IS-BDSP在达到峰值荷载时,水平承载力出现下降趋势,主要经历了弹性、弹塑性、塑性破坏阶段。双向斜槽剪力墙板的极限变形能力超越5%,具有良好的延性行为。

图14 骨架曲线Fig.14 Skeleton curves

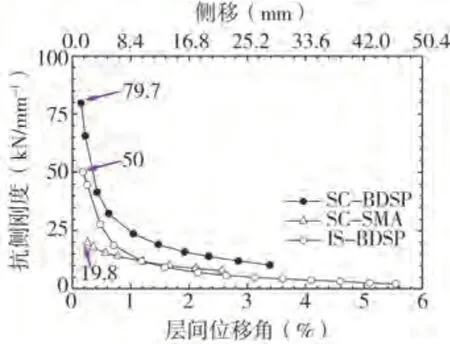

4.3 抗侧刚度

为合理评估SC-BDSP试件的抗侧刚度退化规律,采用了第一级循环的“点对点”刚度(K)评估,按式(1)计算:

式中:P+、P-分别为试件在同级荷载下第一滞回环正向、负向峰值荷载;δ+、δ-分别为试件在同级荷载下第一滞回环的正向、负向峰值层间位移。

图15给出了3个试件的水平抗侧刚度(K)-层间位移角(θ)曲线。由图15可知,试件SC-SMA主要由镍钛SMA丝提供抗侧刚度,镍钛SMA材料的弹性模量仅为钢材的16.8%,导致试件SC-SMA的初始弹性抗侧刚度最低,仅为19.8 kN/mm。试件IS-BDSP主要由双向斜槽剪力墙板提供抗侧刚度,其初始弹性抗侧刚度为50 kN/mm。试件SC-BDSP相当于试件SC-SMA与试件IS-BDSP的组合,因此其初始弹性抗侧刚度为79.7 kN/mm,基本等于试件SC-SMA与试件IS-BDSP初始弹性抗侧刚度之和。在层间位移角达到0.8%时,斜槽剪切钢板进入显著屈服阶段,形成主对角拉力场,试件IS-BDSP、SC-BDSP的抗侧刚度降低,随后这两个试件的水平抗侧刚度衰减缓慢、均匀。在整个加载过程中试件SC-SMA抗侧刚度退化缓慢,仅为镍钛SMA由奥氏体转入马氏体状态后导致的刚度降低。因此,在确保试件SC-BDSP具有良好复位效果的前提下,可通过增加双向斜槽墙板方式提高整体抗侧刚度。

图15 抗侧刚度退化曲线Fig.15 Stiffness degradation curves

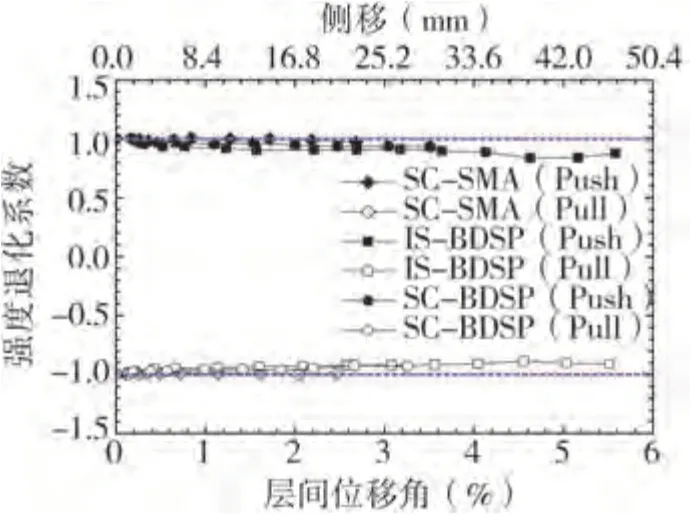

4.4 强度退化

试件在同级荷载作用下的水平承载力会随着加载次数的增加而降低,文中采用强度退化系数(λ)描述试件的强度退化规律,可按式(2)计算:

式中:λj为第j级荷载作用下的强度系数;Pj,1为第j级荷载第1循环的峰值承载力;Pj,i为第j级荷载i循环的峰值承载力。

图16给出了3个试件在同级荷载作用下的强度退化曲线。由图16可知,试件SC-SMA在同级荷载作用下,强度基本无退化。当层间位移角加载至3%时,强度退化系数仅为0.97,镍钛SMA材料性能稳定,未发生明显损伤。试件IS-BDSP在同级荷载作用下强度退化明显。随着层间位移角的增加,强度退化系数不断降低。加载后期,强化退化系数已降至0.84。其主要原因是斜槽剪切钢板屈曲导致根部撕裂,裂纹不断延伸,斜槽板带逐渐退出工作所致。试件SC-BDSP的性能退化主要由斜槽板带决定,其退化规律与试件IS-BDSP相似,加载后期强度退化系数降至0.94。

图16 同级荷载下的强度退化曲线Fig.16 Strength degradation curves at the same loading level

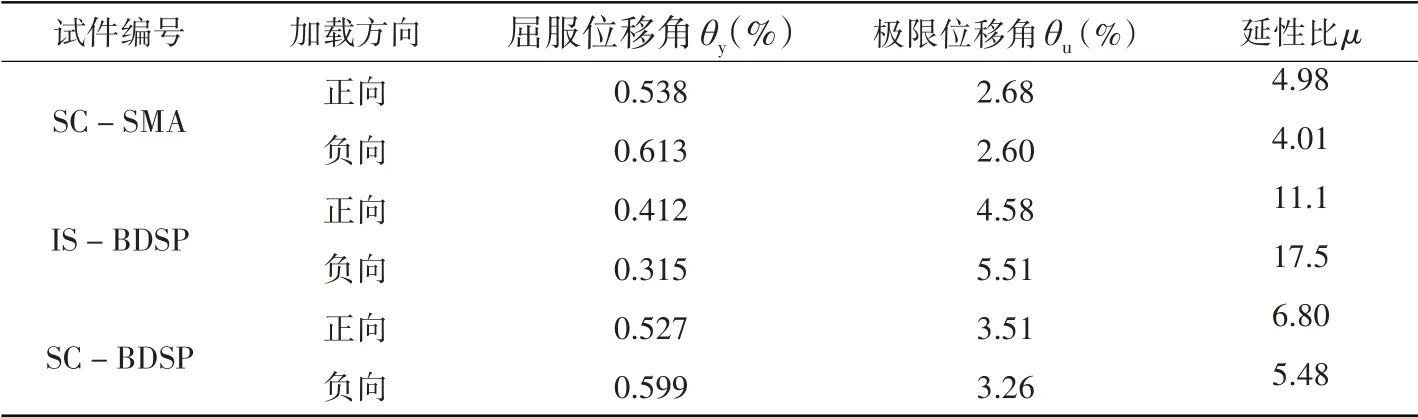

4.5 延性

延性是衡量构件或结构在承载力没有明显退化情况下的非弹性变形能力,可用延性系数(μ)来定量评估,按式(3)计算,

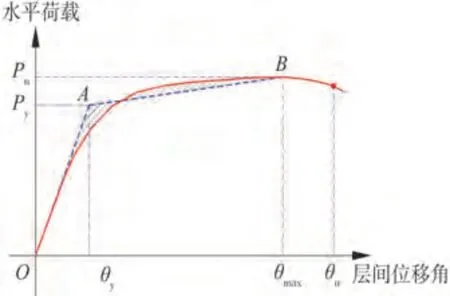

式中:θy为试件的层间显著屈服位移角;θu为试件的层间极限位移角,通常取承载力下降至峰值荷载85%所对应的位移角。考虑到试件骨架曲线的特征,仍采用等能量方法确定其层间显著屈服角(图17)。为简化,试件IS-BDSP以峰值点作为计算能量的依据。

图17 显著屈服点的确定方法Fig.17 Determination method of the significant yielding point

表3给出了试件层间显著屈服位移角、层间极限位移角、位移延性系数。由表3可知,仅设置复位系统的试件SC-SMA的层间显著屈服位移角为0.538%、0.613%,其层间位移延性比在4.01~4.98之间;仅设置耗能系统的试件IS-BDSP的层间显著屈服位移角偏小,在0.315%~0.412%之间,所以导致其位移延性比较大。仅通过位移延性比评估结构或构件的变形能力并不合理,应综合考虑极限位移角等参数。试件SC-BDSP的层间显著屈服位移角与试件IS-BDSP相近,其层间位移延性比在5.48~6.80之间,延性性能较好。

表3 试件的位移延性系数Table 3 Ductility of test specimens

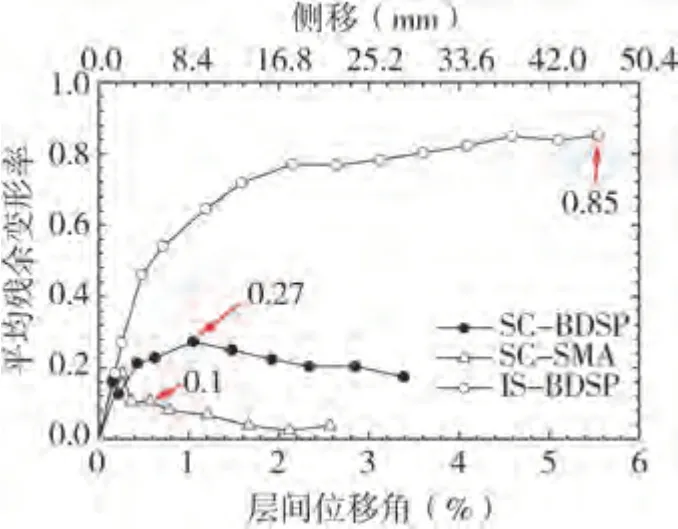

4.6 残余变形率

残余变形率(δres)可用来评估结构或构件的复位能力,是指试件卸载至力为零时的位移与同级荷载级别峰值位移的比值,可按式(4)计算:

式中:+θr、+θr分别为同一荷载级别下力卸载至零时试件的正、负向层间残余位移角;+θm、-θm分别为同一荷载级别下峰值时试件的正、负向层间位移角。

图18给出了试件的平均残余变形率(δres)与层间位移角(θ)的关系曲线。由图18可知,试件SC-SMA的平均残余变形率最低,其平均残余变形率仅为0.1。试件IS-BDSP的平均残余变形率最高,加载至层间位移角6%时,其平均残余变形率已达0.85。试件SC-BDSP综合了SMA丝材的自复位功能和斜槽剪切板的捏缩滞回特征,其最大平均残余变形率为0.27,实现了具备较高的水平承载力,同时拥有良好的复位能力。

图18 残余变形率Fig.18 Residual deformation ratio

4.7 耗能能力

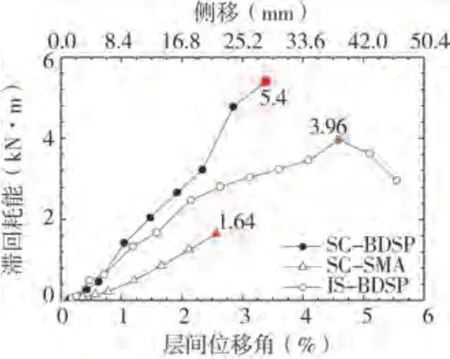

耗能能力是评估结构或构件抗震性能的另一重要指标,可通过荷载-位移滞回曲线所包含的面积来衡量。文中采用origin软件对所有试件滞回曲线每级荷载的第1滞回环进行了数值积分,获得了单圈滞回耗能。图19给出了3个试件在每级荷载第1循环的滞回耗能实测值。由图19可知,由于试件SC-SMA的镍钛SMA丝材由奥氏体转入马氏体,导致其滞回曲线呈双旗帜形。在层间位移角3%时该试件的单圈最大滞回耗能为1.64 kN·m。试件IS-BDSP斜向板带沿主对角方向充分发展塑性,滞回曲线呈滑移形,具有捏缩滞回特征,比试件SC-SMA的曲线略为饱满。在层间位移角加载至4.5%时,试件IS-BDSP的单圈最大滞回耗能达到3.96 kN·m,随后,由于主对角斜向板带受拉撕裂破坏,其单圈耗能略呈降低趋势。试件SC-BDSP既设置耗能系统,又设置了复位系统。因此,在层间位移角1%前,镍钛SMA丝材相变耗能非常有限,试件SC-BDSP的单圈滞回耗能主要由斜向板带提供,单圈滞回耗能与试件IS-BDSP的结果相同。加载后期,由于镍钛SMA丝材相变耗能逐渐增加,试件SC-BDSP的单圈滞回耗能达到5.4 kN·m,为试件IS-BDSP的滞回耗能1.68倍。

图19 滞回耗能Fig.19 Hysteretic energy

结构或构件的耗能能力还可采用《建筑抗震试验规程》JGJ/T 101-2015[21]推荐的等效黏滞阻尼系数(ξeq)来评价。图20给出了3个试件的等效黏滞阻尼系数。由图20可知,试件SC-SMA仅设置复位系统,其滞回曲线呈现双旗帜形,曲线最为捏缩,等效黏滞阻尼系数最小,最大不超过0.07。试件IS-BDSP仅设置耗能系统,其滞回曲线略微饱满,最大等效黏滞阻尼系数不超过0.18。随着层间位移角的增大,试件IS-BDSP的等效黏滞阻尼系数呈降低趋势。试件SC-BDSP中既包含了复位系统,又包含的耗能系统,其最大等效黏滞阻尼系数为0.12。因此,自复位结构或构件的复位功能是在牺牲部分耗能能力的基础上所获得。

图20 等效黏滞阻尼系数Fig.20 Equivalent viscous damping ratio

4.8 斜撑轴力

根据A1~A12应变片可间接估算出斜撑的轴力,图21给出了斜撑轴力提取位置示意。

图21 斜撑编号及轴力计算示意Fig.21 Inclined brace number and axial force calculation diagram

图22给出了试件沿主对角方向斜撑轴力(N)与层间位移角(θ)的滞回曲线。由图22可知,在整个加载历程中斜撑轴力与层间位移角之间的关系曲线呈明显的非对称特征,即拉压异性。这充分说明当斜撑-1承受拉力时,由于斜槽板带屈曲,斜撑-2仅能承担有限压力。试件SC-SMA斜撑受拉时的最大轴向拉力为343 kN,受压时轴向压力为-49.7 kN。试件IS-BDSP斜撑受压时所承担的恢复力略大,部分已超越-100 kN。在组合镍钛SMA丝材和双向斜槽板带后,试件SC-BDSP仍可获得较大的水平承载力。在进行新型SCBDSP支撑设计时,应确保斜槽剪切板充分发展塑性,且应避免与其相连的斜撑段屈服。因此,斜撑设计可忽略斜槽板带的受压作用,其设计轴力可偏于保守按式(5)确定:

图22 斜撑轴力Fig.22 Axial force in inclined brace segments

式中:Nbra为斜撑的轴力设计值;Pd为新型SC-BDSP支撑的总水平力设计值;α为斜撑与水平方向的夹角。

5 结论

(1)仅设置镍钛形状记忆合金的试件SC-SMA具有双旗帜形滞回特征,复位效果良好,但抗侧刚度偏低;

(2)双向斜槽剪力墙板可有效释放压力场,呈现以主对角拉力场传递水平荷载的特征。试件IS-BDSP具有显著捏缩的滞回特征,用作自复位结构中的耗能部件时可大幅度降低复位部件的用量;

(3)通过叠合镍钛SMA及斜槽延性剪切板所形成的新型SC-BDSP试件,具有较高的水平承载力、抗侧刚度、变形能力,以及良好的复位功能,但耗能能力降低,其最大等效黏滞阻尼系数为0.12。通过牺牲传统构件的耗能能力,可实现新型SC-BDSP构件的复位能力,减小震后残余变形。