利用含镍污泥和赤泥固废资源提取镍铁研究

2023-01-16经文波黄儒德任佳龙

经文波, 黄儒德, 任佳龙

(百色学院材料科学与工程学院, 广西 百色 533000)

0 引言

我国是世界上的铝制品生产大国,在铝制品生产过程中产生大量的含镍污泥固体废弃物,按照铝制品生产规模,广西每年含镍污泥排放量预计2 000 t左右,全国预计每年30 000 t 以上。 截至目前,含镍污泥仅有少量用于充填矿井,小部分经火法或湿法工艺回收有价金属,大量含镍污泥堆积在渣场,造成了镍资源的浪费,还占用土地,对环境产生严重影响。

镍是一种重要的有价金属,具有较好的耐腐蚀、耐高温等性能,在不锈钢、合金及电池领域的应用不断增加。 2022 年11 月纯镍价格达到20 万元/t,因此镍的回收具有很大的经济价值。

国内外综合利用含镍固废的方法主要有还原提镍[1-2]、冶炼钢铁产品[3]、制作微晶玻璃[4-5]、生产混凝土[6-7]以及矿山填埋[8-9]五大类。 芬兰Harjavalta 镍厂于1990 年进行了从含镍固废中回收镍的相关试验,结果表明在100 kVA 的电弧炉中加入7%的碳后,镍回收率为97%[10]。 喻正军等[11]用还原硫化法从镍转炉渣中回收镍,还原剂、硫化剂与炉渣的质量百分比分别为3.5%、25%,熔炼温度为1 360 ℃,保温时间为3 h,该条件下镍回收率为96.08%。 Pan 等[12]用煤粉作还原剂,控制合适的炉渣碱度以及还原温度等条件,将镍闪速炉渣还原,缓冷后进行磁选分离,得到含镍3.25%的精矿,镍回收率达到82.20%。 现有的含镍固废处理方法中,湿法冶金需酸溶,成本高;还原熔炼法能耗高,含镍10% 镍铁能耗在700 kgce/t 以上,CO2排放在2.29 t/t 以上;直接还原磨磁选法生产镍,镍回收率低,小于90.00%;制作微晶玻璃、生产混凝土以及矿山填埋等方法,不能充分利用含镍固废中的镍资源。

本文依托广西某企业含镍污泥处理项目,针对含镍污泥分散、黏结性差,而含铁赤泥黏性强的特点,创新性提出(含镍污泥+含铁赤泥)造球-中高温直接还原-磨磁选工艺,由于中高温直接还原技术在固态下进行,可有效减少能耗。 与现有含镍固废处理工艺相比,该工艺不仅在低能耗、低排放条件下实现了含镍污泥和含铁赤泥的镍铁提取利用,还减少了固废堆存,所生产的镍铁合金可以供给钢铁企业生产高附加值不锈钢,还原后剩余的氧化物主要成分为SiO2、Al2O3、CaO 和MgO,可用于生产水泥原料。

1 试验部分

1.1 原料和燃料

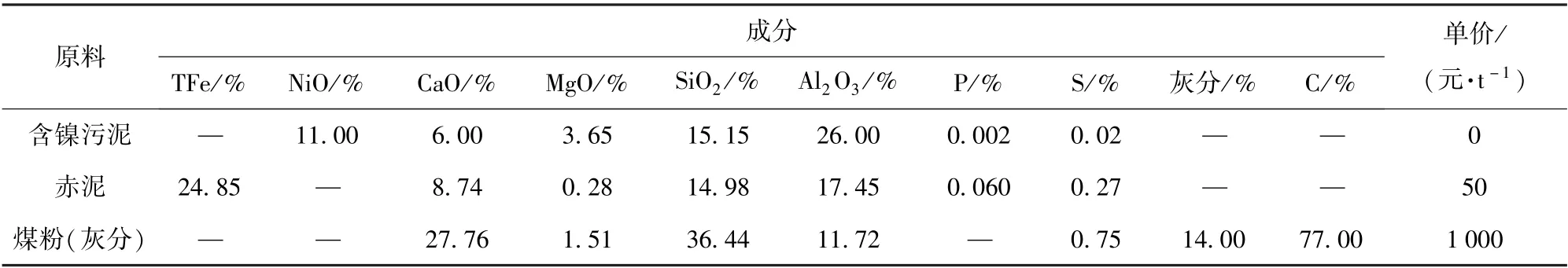

广西某铝制品企业年产500 t 含镍污泥,该污泥主要组成为:氧化镍11% ~12%,氧化铝25% ~26%,氢氧化铝7% ~8%,硅酸锡5% ~6%;次要矿物:隐品质泥质34% ~35%,氧化钙5% ~6%,有机物9% ~10%。 样品呈深褐黑色,泥状,粒径2 ~65 mm,烘干后样品呈土状。 试验中用到的含镍污泥、赤泥、燃料的成分如表1 所示。 含铁赤泥作为黏结剂使用。

表1 原料及燃料数据Table 1 Raw materials and Fuels data

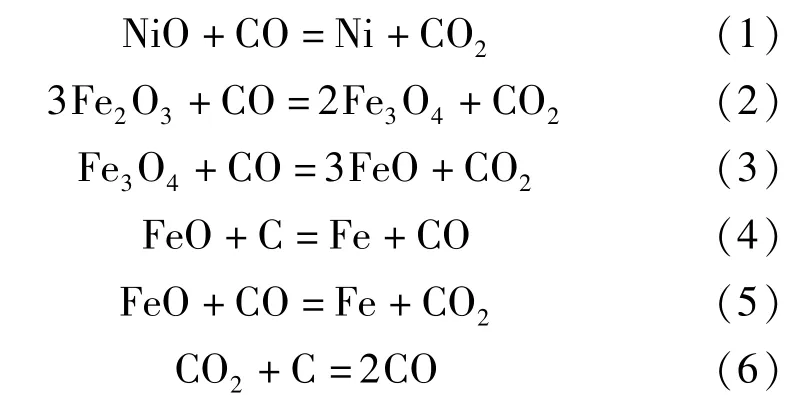

1.2 试验方法与原理

将破碎、磨细、筛分得到的-200 目含镍污泥、含铁赤泥固废资源和煤粉,按一定比例配料,混匀造球。 生成球团经筛分烘干后,进入高温炉焙烧,在还原气氛下还原,焙烧温度1 000 ~1 150 ℃,还原时间30 ~50 min,生球团在还原炉内受热反应生成的固态DRI 球团;球团出炉后经水冷,送去一段磨矿磁选法处理,磁场强度3 600 Oe,提取的镍铁经过烘干得到还原镍铁粉。 整个工艺主要反应见式(1) ~(6)。 其中,(1)为氧化镍还原反应,(2) ~(3)为铁氧化物的逐级还原反应,(4)为FeO 直接还原反应,(5)为FeO 间接还原反应,(6)为CO2与C 的溶损反应。

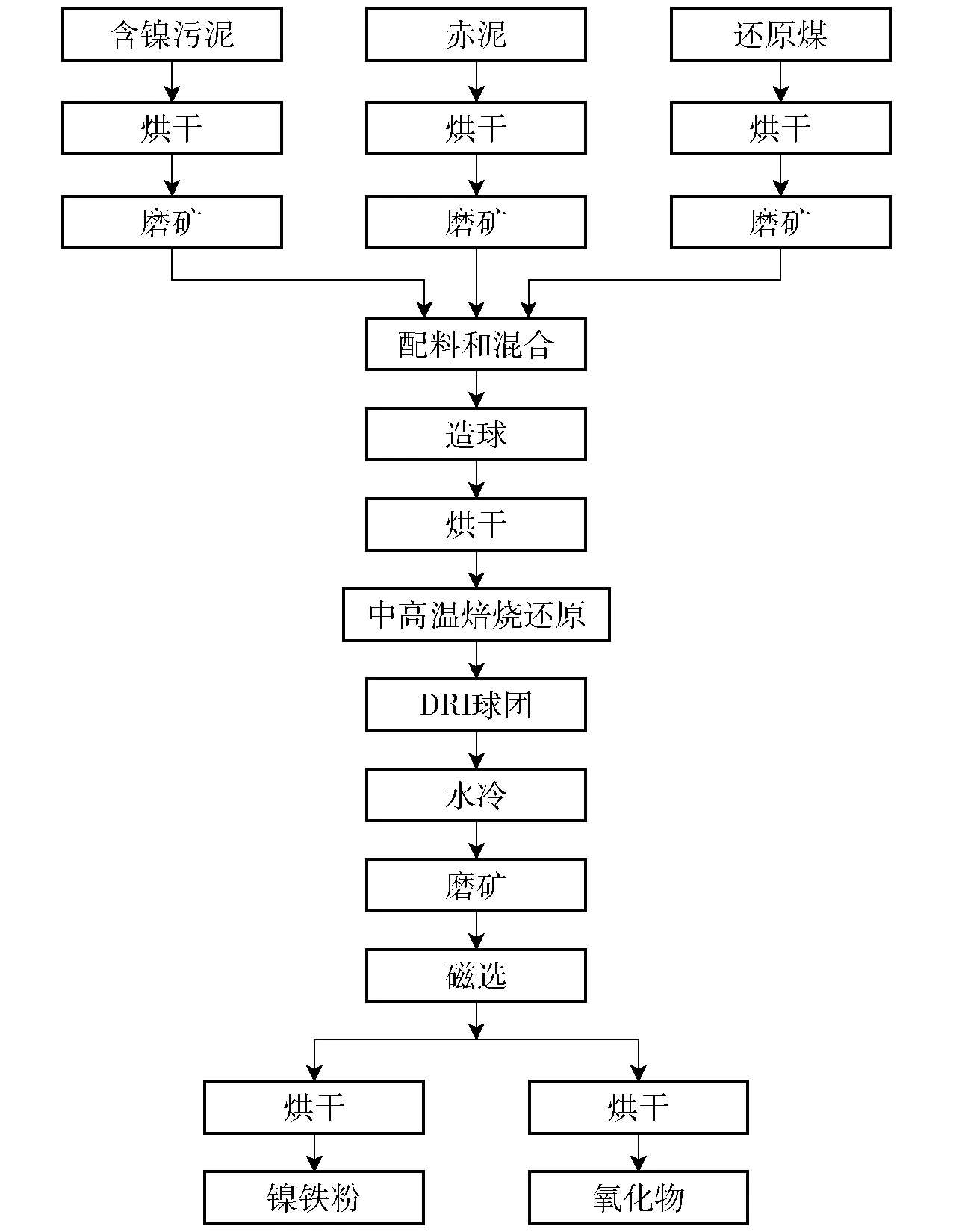

含镍污泥提取镍铁生产工艺流程见图1。

图1 含镍污泥提镍铁工艺流程Fig.1 Ferronickel extraction process from nickel sludge

2 正交试验

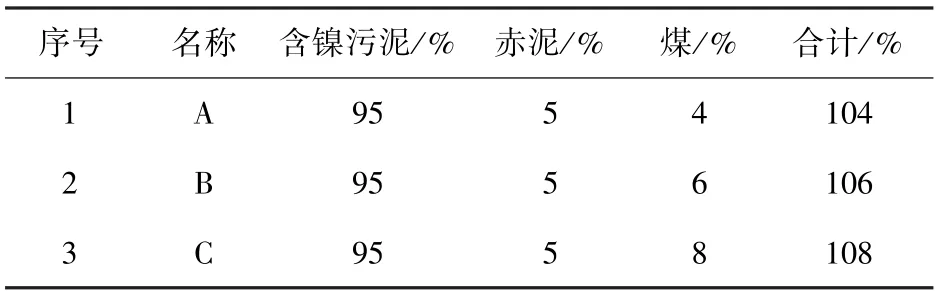

配料比例如表2 所示,按4 因素3 水平正交试验L9(34)方法试验,按物理热70%利用率计算能耗,按镍铁95% 品位校正成本、能耗和CO2排放指标。

表2 配料表Table 2 List of ingredients

3 分析与结果

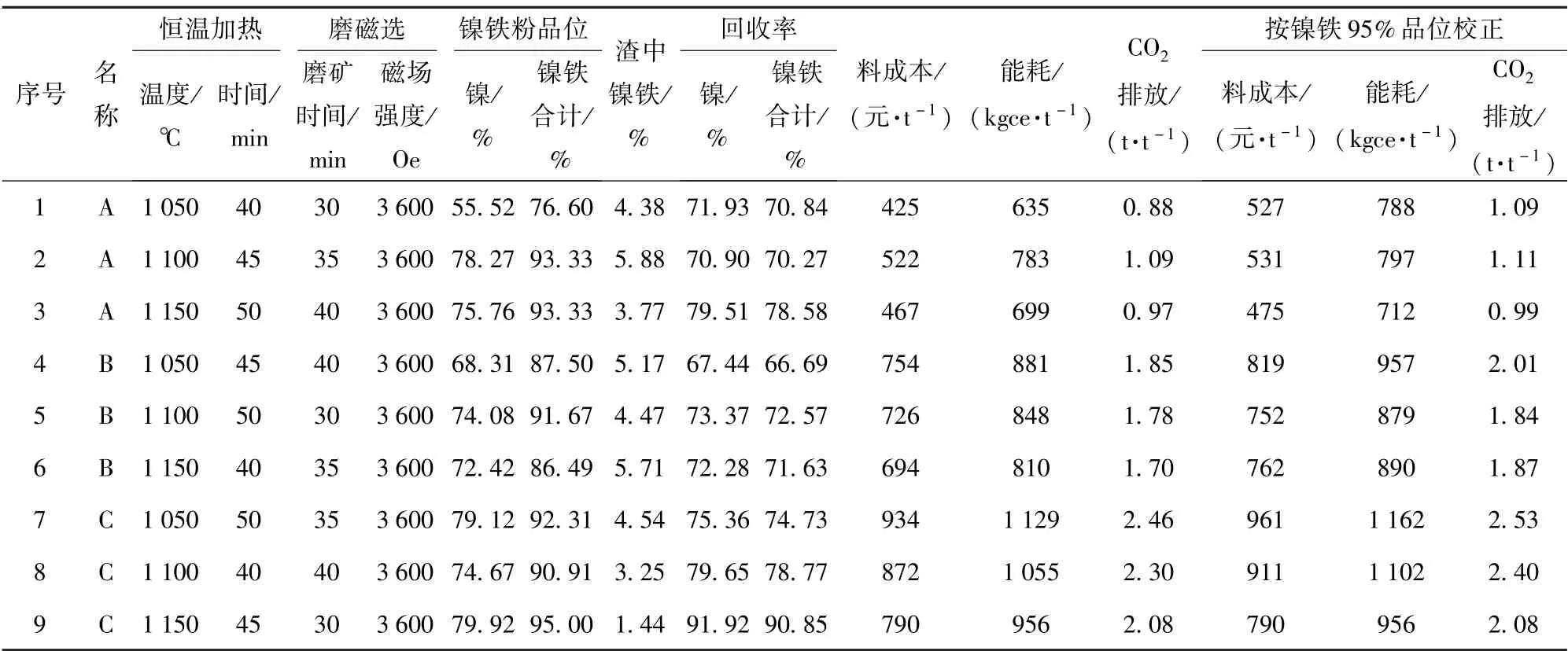

4 因素3 水平L9(34)正交试验的原始试验数据见表3,根据表3 数据计算分析,提炼出配煤比、焙烧温度、焙烧时间和磨矿时间影响两种固废协同还原镍铁的各项指标数据,分别见表4、表5、表6、表7。

表3 试验数据统计Table 3 Statistics of experimental data

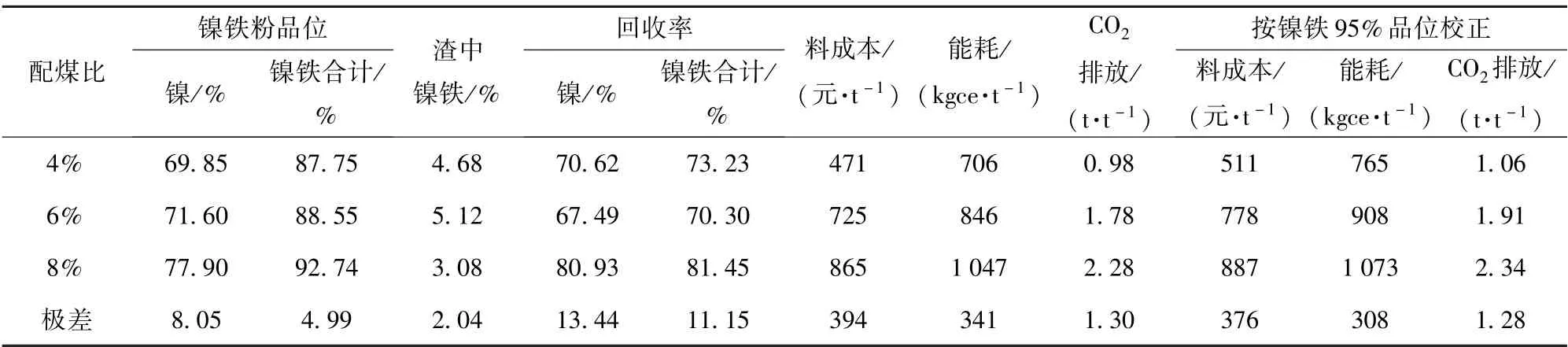

表4 配煤比的影响Table 4 Influence of coal blending

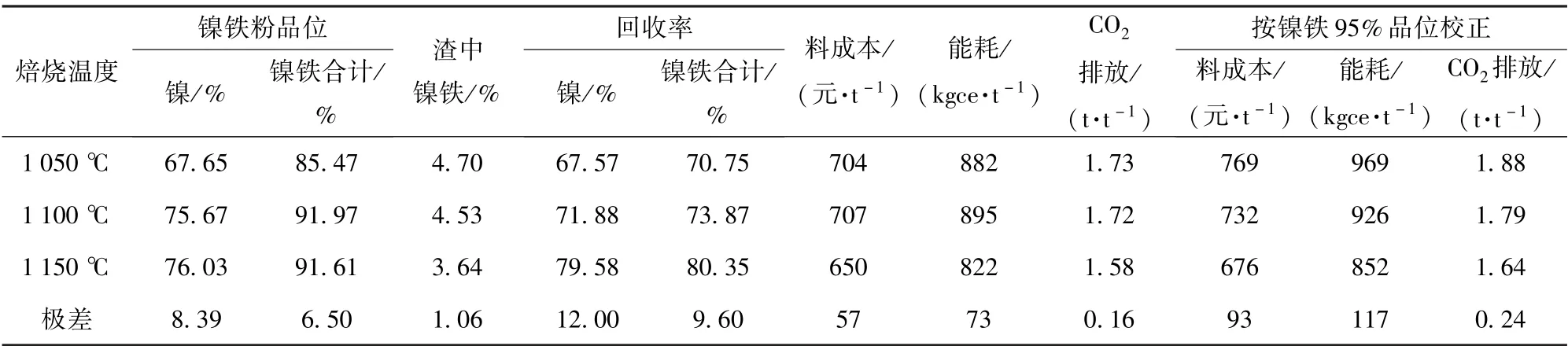

表5 焙烧温度的影响Table 5 Influence of roasting temperature

表6 焙烧时间的影响Table 6 Influence of roasting time

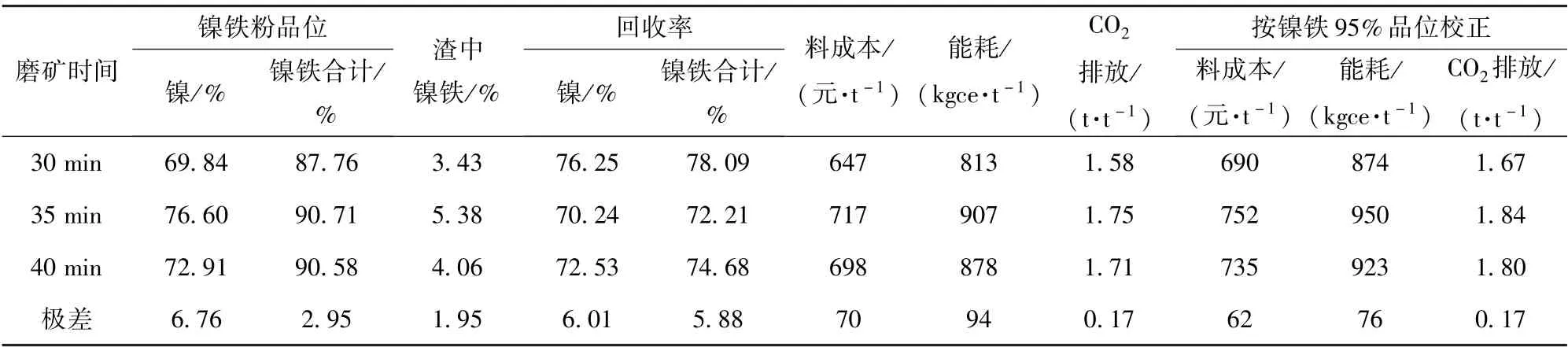

表7 磨矿时间的影响Table 7 Influence of grinding time

3.1 配煤比的影响

配煤比的影响如表4 所示。 由表中数据可得出:随着配煤比提高,虽然镍铁还原反应得到改善,还原提镍铁后镍铁粉中镍品位和镍铁品位提高,镍铁回收率总趋势提高,但耗炭增加,料成本、能耗、CO2排放增加,按镍铁95%品位校正后的料成本、能耗、CO2排放也增加。 从节能角度出发,配煤以4%较好, 虽然镍铁粉镍品位69.85%、 镍铁品位87.75%、镍铁回收率73.23% 较低, 但料成本471 元/t、能耗706 kgce/t、CO2排放0.98 t/t 以及按95%品位校正后的料成本511 元/t、能耗765 kgce/t、CO2排放1.06 t/t 均最低。

3.2 焙烧温度的影响

焙烧温度的影响如表5 所示。 表5 表明,焙烧温度升高,有助于改善镍铁还原反应,提高镍铁粉中镍品位、 镍铁品位和镍铁回收率。 焙烧温度1 150 ℃时,镍铁粉镍铁品位91.61%、镍回收率79.58%、镍铁回收率达到试验最高值80.35%;成本650 元/t、能耗822 kgce/t、CO2排放1.58 t/t,均达到试验最低值;按95% 品位校正后的料成本676 元/t、能耗852 kgce/t、CO2排放1.64 t/t,也是试验最低值。

3.3 焙烧时间的影响

焙烧时间的影响如表6 所示。 表6 表明,焙烧时间过短,镍铁还原反应不充分;焙烧时间适当延长,镍铁粉中镍品位和镍铁品位及镍铁回收率也提高;但焙烧时间过长(50 min),炭消耗过多,还原效果变差,虽然镍铁粉品位升高,但镍铁粉镍铁回收率下降,料成本、能耗、CO2排放增加;按镍铁95%品位校正后,焙烧时间过短或过长,料成本、能耗、CO2排放指标均较高,以焙烧时间45 min 为较好。 此条件下,镍铁回收率达到最高值75.94%,按95%品位校正后,CO2排放1.73 t/t,达到最低。

3.4 磨矿时间的影响

磨矿时间的影响如表7 所示。 表7 表明,磨矿时间延长,镍铁粉过细,损失增加,虽然镍铁粉品位提高,但镍铁粉镍铁回收率下降,料成本、能耗、CO2排放升高,按镍铁95%品位校正后料成本、能耗、CO2排放也升高。 以磨矿时间30 min 为较好,此条件下, 镍铁粉镍铁品位87.76%, 镍铁回收率78.09%最高,料成本647 元/t、能耗813 kgce/t、CO2排放1.58 t/t 最低,按镍铁95%品位校正后的料成本690 元/t、能耗874 kgce/t、CO2排放1.67 t/t 也最低。

3.5 影响因素排序

综合表4 ~7 中的数据,按极差由强到弱影响因素排序。 ①镍铁粉中镍品位:焙烧时间→焙烧温度→配煤比→磨矿时间;②镍铁粉中镍铁品位:焙烧时间→焙烧温度→配煤比→磨矿时间;③镍铁粉中镍回收率:配煤比→焙烧温度→磨矿时间→焙烧时间;④镍铁粉中镍铁回收率:配煤比→焙烧温度→磨矿时间→焙烧时间;⑤料成本:配煤比→磨矿时间→焙烧温度→焙烧时间;⑥能耗:配煤比→磨矿时间→焙烧温度→焙烧时间;⑦CO2排放:配煤比→磨矿时间→焙烧温度→焙烧时间。

按镍铁95%品位校正后,对影响料成本、能耗和CO2排放的因素由强到弱排序。 ①料成本:配煤比→焙烧温度→磨矿时间→焙烧时间;②能耗:配煤比→焙烧温度→磨矿时间→焙烧时间;③CO2排放:配煤比→焙烧温度→磨矿时间→焙烧时间。

综上所述,影响各项指标的主要因素是配煤比,其次是焙烧温度和磨矿时间,最后是焙烧时间。 以配煤比为4%、焙烧温度1 150 ℃、焙烧时间45 min、磨矿时间30 min 为最优工艺条件,获得的镍铁粉中镍品位75.00%以上、镍铁品位93.00%以上,镍铁回收率达到80.00%以上;按镍铁95%品位校正后的经济指标为料成本475 元/t 以下、能耗712 kgce/t以下、CO2排放0.99 t/t 以下。

4 结论

本文将含镍污泥与含铁赤泥造球后,采用中高温直接还原-磨磁选工艺提取镍铁,并按照4 因素3水平正交试验方法进行了试验,得出如下结论。

1)利用含铁赤泥黏性强的特点,将其与含镍污泥造球后协同还原提取镍铁的工艺可行,试验最佳工艺参数为配煤比4%、焙烧温度1 150 ℃、焙烧时间45 min、磨矿时间30 min。 此条件下,提取的镍铁粉镍品位75.00%以上、镍铁品位93.00%以上,镍铁回收率达到80.00%以上;按镍铁95%品位校正后的经济指标为料成本475 元/t 以下、 能耗712 kgce/t以下、CO2排放0.99 t/t 以下。

2)试验中发现影响镍铁提取工艺料成本、能耗和CO2排放的因素从强到弱为配煤比→焙烧温度→磨矿时间→焙烧时间。

与现有含镍固废处理工艺相比,该工艺不仅在低能耗、低排放条件下实现了含镍污泥和含铁赤泥的镍铁提取利用,还减少了固废堆存,所生产的镍铁合金可以供给钢铁企业生产高附加值不锈钢,还原后剩余的氧化物主要成分为SiO2、Al2O3、CaO 和MgO,可用于生产水泥原料。