挥发性造孔剂对镍铝基金属结合剂的结构与性能影响

2023-01-16于展翔

于展翔,何 方

(河南工业大学 材料科学与工程学院,河南 郑州 450001)

金属结合剂具有强度高、耐磨性好、耐高温导热性能好、使用寿命长和形状保持性好等优点[1-2],可以满足于各种形状复杂产品的需求,因此在磨削加工工具中有着很广泛的应用。但是金属结合剂自锐性差、气孔率低、易堵塞、修整困难,容易对产品造成烧伤,限制了磨削加工效率的提高[3-5]。为了使金属结合剂有更好的自锐性,通常模仿陶瓷结合剂中的孔隙结构,通过添加一定量的造孔剂[6-8],改善金属结合剂的性能和孔隙结构,从而解决其自锐性差等问题。

目前,已有一些学者对多孔金属结合剂的性能进行了研究。NiAl金属间化合物[9-11]由于其典型的晶体结构(体心立方晶格),同时具有金属材料的韧性和陶瓷材料的高温特性,在宏观上表现为硬脆性,所以反应后的NiAl可以作为耐磨材料应用于多孔金属结合剂磨具上[12]。南博等[13]以(NH4)2CO3为造孔剂,通过真空高温烧结法制备出性能优良的Ni3Al多孔材料,结果表明:随着(NH4)2CO3添加量增大,样品的气孔率先缓慢增加后迅速增加,孔隙结构也随之变得不规则。Cai等[14]以NaCl为造孔剂,通过热爆炸制备了形状和孔结构可控的多孔NiAl金属间化合物,结果表明:当NaCl含量达到50 vol%时,形成了连通的孔隙结构,使样品的气孔率达到63%,实现了控制形貌的目的,为控制多孔NiAl金属间化合物的形状、孔隙结构和气孔率提供了一种简便的方法。梁述举[15]以Kirkendall效应、粉末颗粒间隙及反应造孔三种造孔机制,通过SPS定容烧结出气孔率可控的Fe-Al、Ni-Al、Ti-Al多孔金属结合剂,结果表明:当气孔率相同时,等摩尔比FeAl的抗折强度要比NiAl和TiAl高,而样品的气孔率和孔径大小是影响抗折强度的关键因素。焦欣洋[16]以尿素为造孔剂,采用热爆法制备了高孔隙率和孔隙结构均匀的TiAl材料,结果表明:烧结前完全脱除造孔剂可以避免造孔剂对材料的污染,当尿素含量达到60 vol%时,样品的气孔率达到81.4%,而且孔隙结构由尿素留下的大孔隙结构和热爆反应产生的小孔隙结构共同组成,说明样品的气孔率和孔隙结构可以通过尿素的粒度和形貌控制。Zhao等[17]以石墨颗粒和氧化铝空心球颗粒为造孔剂,通过烧结Cu-Sn-Ti合金粉末制备了多孔Cu-Sn-Ti/Al2O3复合材料,结果表明:较大的气孔率和孔径会降低复合材料的力学性能,但是在磨削过程中可以为碎屑提供更多的空间。总之,添加造孔剂对金属结合剂性能有着至关重要的作用。

本实验以Ni、Al金属混合粉末作为原料,添加三种挥发性造孔剂(碳酸氢铵、PMMA、尿素),利用真空热压烧结法制备镍铝基多孔金属结合剂,研究了烧结温度对镍铝基金属结合剂的物相组成的影响,并探讨了造孔剂对镍铝基金属结合剂微观结构的影响规律。

1 实验部分

1.1 主要原材料

镍粉(300目,99.9%,北京有色金属研究总院)、铝粉(300目,99.9%,上海三联粉末冶金有限公司)、PMMA (200目,天津市凯通化学试剂有限公司)、碳酸氢铵(分析纯,天津市凯通化学试剂有限公司)、尿素(分析纯,天津市凯通化学试剂有限公司)

1.2 主要仪器和设备

真空热压烧结炉(RYZ-2000Z,郑州磨料磨具磨削研究所有限公司)、X射线晶体衍射仪(D8 Advance,德国Bruker AXS公司)、热重分析仪(STA409C,德国Netzsch公司)、万能材料试验机(WDW-50,济南永科试验仪器有限公司)、电子密度测试仪(ET-320,北京仪特诺电子科技有限公司)、金相显微镜(Axioskop-40,德国蔡司公司)。

1.3 样品制备

将Ni粉和Al粉末按摩尔比1∶1在混料机中混合均匀,分别添加0 vol%、10 vol%、20 vol%、30 vol%、40 vol% 的造孔剂进行混合(表1)。然后将混合好的金属粉末投入石墨模具中,投料时用刮板将金属粉末逐层铺平,直至将金属粉末投完。烧结温度为800℃,烧结压力为3 MPa,保温时间为5 min,样品规格为30 mm×6 mm×6 mm。

表1 多孔金属结合剂配料表Table 1 List of component of porous metal bond

1.4 性能测试

DSC分析:氩气气氛,升温速率为10℃/min,对混合后的金属粉末进行热性能分析。

XRD分析:扫描范围为20°~90°,扫描速度为10°/min,对样品的物相组成进行分析。

抗折强度:按照GB/T 9341-2008测试,采用三点弯曲法测试样品抗折强度,跨度为20 mm,实验速度为1 mm/min。

气孔率:利用阿基米德排水法原理来测样品的气孔率。

孔结构:用金相显微镜观察样品的孔洞形貌特征,先选用W28(400目)砂纸消除样品表面粘附的石墨,再依次用W20(500目)、W14(600目)、W10(800目)、W7(1000目)、W5(1200目)砂纸对样品处理,加在样品上的力要均匀,使整个磨面都能磨到。

2 结果与讨论

2.1 热性能分析

Ni∶Al=1∶1体系的DSC曲线如图1所示,曲线上存在一个放热峰和一个吸热峰,在663℃时,明显出现了一个吸热峰,此时达到Al的熔融温度,金属Al由固体变为熔体;在707℃时,出现了一个放热峰,对应着Ni-Al开始反应的温度。所以可以认为Ni-Al之间的反应起始于Al的熔融,当体系温度高于Al的熔点(660℃)时,Al以液相扩散,随后Ni扩散到液相Al中,Al和Ni反应形成NiAl后放出大量的热。结合DSC曲线,实验温度选取700℃、800℃、900℃三个温度点。

图1 Ni∶Al=1∶1的DSC的曲线Fig.1 Curve of DSC with Ni∶Al=1∶1

2.2 温度对样品物相组成的影响

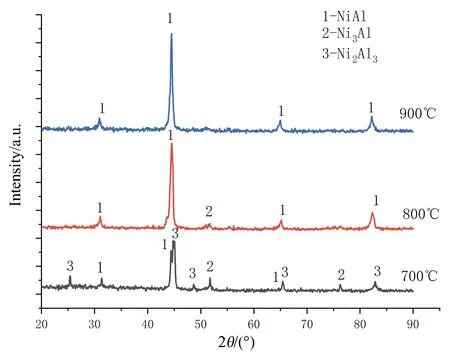

图2是烧结温度为700℃、800℃、900℃条件下等摩尔比Ni-Al反应产物的XRD图谱。由图2可知,当烧结温度为700℃时,反应产物中出现了Ni2Al3、NiAl和Ni3Al三种组分的衍射峰,未发现未反应的Al相和Ni相,说明Al和Ni已经完全参加反应。当烧结温度继续升高到800℃时,NiAl相的衍射峰强度增加,而Ni2Al3和Ni3Al的衍射峰强度逐渐减弱,说明随着烧结温度的升高Ni2Al3和Ni3Al的含量在逐渐减少,体系中放热反应逐渐完成,这与初始等摩尔比的原料配比吻合。经过900℃烧结后,Ni2Al3和Ni3Al的衍射峰已经完全消失,得到了单一的NiAl相,说明Ni-Al反应在该烧结温度下趋于完全。综上所述,Ni-Al反应过程中可能发生了以下反应:

Ni+Al=NiAl

(1)

2Ni+3Al=Ni2Al3

(2)

3Ni+Al=Ni3Al

(3)

1/3Ni+ 1/3Ni2Al3=NiAl

(4)

图2 不同温度下等摩尔比NiAl产物的XRD图谱Fig.2 XRD pattern diagram of equal molar ratio of Ni-Al products at different temperatures

反应过程中主要发生的反应为式(2)和式(4),从不同烧结温度下NiAl产物的物相分析可知,随着烧结温度的升高,固相扩散速率和液相含量大量增加,在高温固相扩散和液相流动两者共同作用下,原子的扩散速率增加,使得反应更加充分。此时Al以液相扩散,Ni扩散到液相Al中,形成了中间相Ni2Al3,直至Al消失,中间相Ni2Al3以液相进一步与剩余的Ni反应,最终生成NiAl相。

2.3 造孔剂含量对样品气孔率的影响

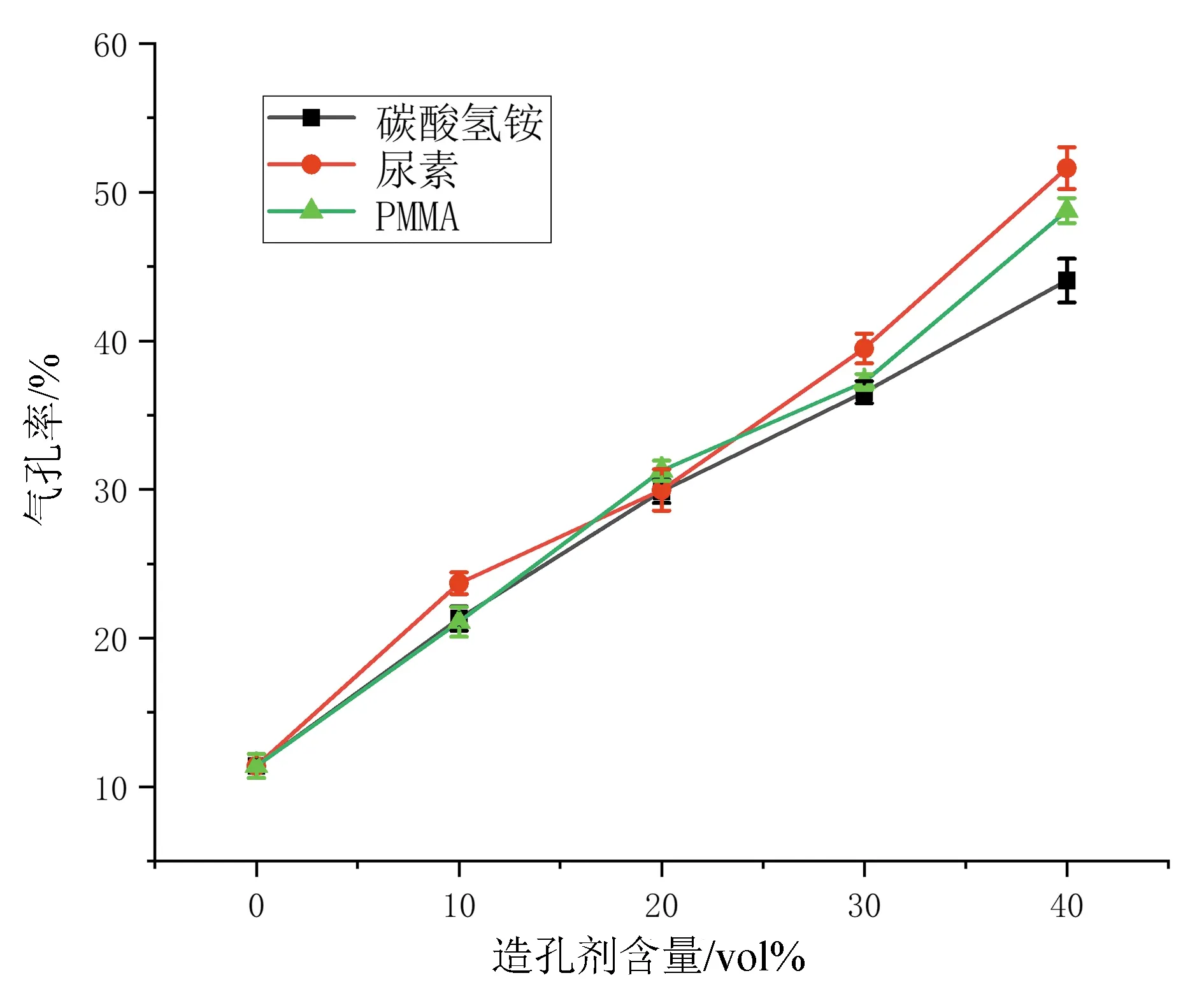

图3是烧结温度为800℃时,添加三种不同含量的挥发性造孔剂对NiAl多孔结合剂气孔率的影响。随着三种不同造孔剂含量的增加,样品的气孔率总体呈递增的变化规律,且增长趋势相对稳定。三种挥发性造孔剂含量从0增加到40 vol%时,样品的气孔率分别从11.06%增加到43.71%(碳酸氢铵)、48.12%(PMMA)、51.28%(尿素)。从气孔率的变化规律可以看出,尿素作为造孔剂制备的样品气孔率大于其他两种造孔剂。这是由于尿素的开始分解温度为190℃左右,在360℃后发生最终分解和剩余产物的消除,其热分解温度比碳酸氢铵和PMMA的热分解温度都高,而本实验使用的是真空热压烧结法,在一定压力下,升高烧结温度,使烧结和压制同时完成。这样在碳酸氢铵和PMMA分解后压力还在上升,粉末发生位移,大量生成的气体无法扩散出石墨模具,被生成的液相金属包裹形成封闭的孔隙,留在样品中,使气孔率降低。其次,本实验使用的是定容烧结,预留了10 vol%的孔隙形成空间,结合粉末颗粒的间隙和kirkendall效应,会使样品的气孔率会高于造孔剂的体积分数。

图3 不同含量造孔剂对金属结合剂气孔率的影响Fig.3 Effect of different contents of pore-forming agent on metal bondporosity

2.4 造孔剂含量对样品抗折强度的影响

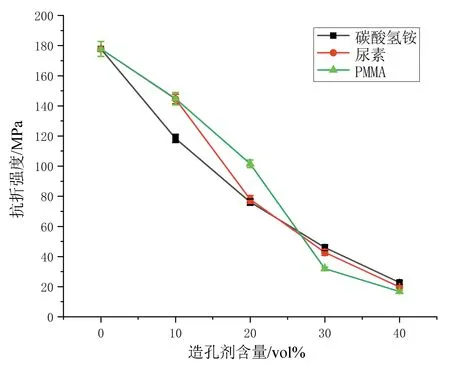

图4 不同含量造孔剂对金属结合剂抗折强度的影响Fig.4 Effect of different contents of pore-forming agent on the flexural strength of metal bond

图4是烧结温度为800℃时,添加三种不同含量的挥发性造孔剂对NiAl多孔结合剂抗折强度的影响。当加入三种不同的造孔剂时,其抗折强度也发生了相似的变化。随着造孔剂含量的不断增加,样品的抗折强度普遍呈现递减变化规律,且减小趋势相对稳定。三种挥发性造孔剂含量从0增加到40%时,样品的抗折强度分别从178 MPa减小到23 MPa(碳酸氢铵)、20 MPa(PMMA)、17 MPa(尿素)。从抗折强度的变化规律可以看出,造孔剂PMMA的含量在20 vol%以下时,样品的抗折强度大于另外两种挥发性造孔剂。这是因为PMMA是球形造孔剂,球形孔隙结构被认为是一种理想的孔隙结构,当气孔率相近时,制备出球形孔隙结构更有利于控制样品的抗折强度。当造孔剂含量在20 vol%以上时,三种造孔剂制备的样品气孔率相差不大,因此样品的抗折强度也相近。

2.5 造孔剂含量对样品微观结构的影响

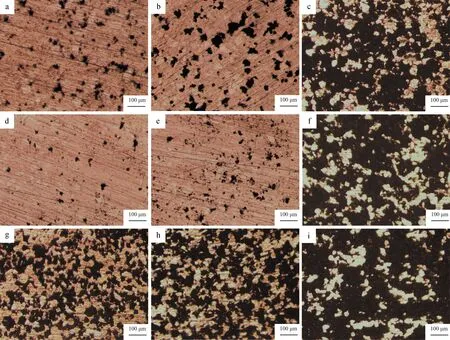

图5是烧结温度为800℃时,添加不同含量造孔剂的金属结合剂的金相图片,其中黑色部分为样品表面的孔隙形貌,黄色部分是包裹造孔剂的结合剂金属相。由图5可知,当造孔剂含量小于30 vol%时,添加尿素和PMMA造孔剂的孔隙形貌为近似球形结构,分布较为均匀和规则,连通在一起的孔隙较少,但添加碳酸氢铵造孔剂时留下了大量孔隙,孔隙相互连通形成了大孔隙,会在这些区域引起应力集中,成为裂纹的裂纹源。当外力作用时沿着裂纹源向外扩散,导致金属结合剂的力学性能降低。当造孔剂含量为30 vol%时,三种造孔剂均留下了大量孔隙,且孔隙之间相互连通,使金属结合剂成为疏松结构,降低了金属结合剂的力学性能。这也与图4实验结果一致,当造孔剂含量小于30 vol%时,碳酸氢铵的抗折强度最低,而造孔剂含量均为30%时,三者强度差异较小。

图5 添加不同含量造孔剂的金属结合剂的金相图片Fig.5 Metallographic photos of metal bond with different contents of pore-forming agent(a)10%尿素;(b)20%尿素;(c)30%尿素;(d)10%PMMA;(e)20%PMMA;(f)30%PMMA;(g)10%碳酸氢铵;(h)20%碳酸氢铵;(i)30%碳酸氢铵。

3 结论

采用粉末冶金的方法将造孔剂添加到镍铝基金属结合剂中,并通过真空热压烧结,先探究了烧结温度对镍铝基金属结合剂物相组成的影响,再探究造孔剂作为添加剂对镍铝基金属结合剂力学性能和显微结构的影响,得出如下结论:

(1)随着温度的升高,等摩尔比的Ni-Al反应越发趋于完全,得到了单一的NiAl相。

(2)随着造孔剂含量的增加,样品的气孔率总体呈递增的变化规律,而尿素作为造孔剂的效果要优于PMMA及碳酸氢铵两种造孔剂。

(3)随着造孔剂含量的增加,样品的抗折强度普遍呈现递减变化规律。当造孔剂的含量低于20 vol%时,添加球形造孔剂PMMA的样品抗折强度大于另外两种挥发性造孔剂。