金属管道未焊透缺陷定量检测方法

2023-01-16陈涛杨象岳金斌戈严挺蒋诚航李伟忠

陈涛, 杨象岳, 金斌戈, 严挺, 蒋诚航, 李伟忠

(杭州市特种设备检测研究院, 杭州 310051)

0 前言

管道作为一种广泛应用于石化、电力、燃气等重要工业和民生领域的特种设备常被用于输送石油、天然气、成品油等能源类易燃、易爆介质。随着近年来国内双碳目标的提出[1-2],同时湖北十堰、辽宁沈阳等地相继发生管道爆炸事故,造成重大人员伤亡和财产损失,因此管道的安全备受社会各界和科研人员关注[3-8]。

压力管道大多采用现场焊接的形式组装,由于早期压力管道现场施工不规范,致使压力管道的焊接接头内部存在各种缺陷,其中以未焊透缺陷为主。综合考虑停产返修的高昂成本和管道带缺陷运行的可行性,国家市场监督管理总局和中国国家标准化管理委员会发布了GB/T 35013—2018《承压设备合于使用评价》[9]和GB/T 19624—2019《在用含缺陷压力容器安全评定》[10],根据缺陷的类型和特征参数并以一定的流程对焊接接头进行评价,评价通过可以免于返修。未焊透缺陷是目前在用金属管道中最常见的焊接缺陷,按定期检验规则对在用管道的定期检验中因为该类缺陷导致不合格的情况非常普遍,在进行合于使用评价时,缺陷特征参数定量的准确度直接影响了评价结论的准确性[11]。

作为2种可记录式的无损检测方法,数字射线和相控阵超声技术在定量检测方面有一定的优势[12-15],近年来开始大量应用在压力管道焊接缺陷检测中,借助这两种方法实现压力管道缺陷定量检测的工程应用具有重要意义,文中针对上述问题开展应用研究,目的是解决压力管道未焊透缺陷的定量检测问题,为合于使用评价的开展提供技术基础和数据支撑。

1 缺陷定量检测方法及原理

数字射线技术和相控阵超声技术,其技术的根源仍是射线技术和超声技术,因此继承了上述2种技术的优势,并在一定程度上提升了短板,使其在精确定量方面具备能力。在压力管道的未焊透缺陷检测中,以小径管的缺陷定量难度最大,该次将2种技术同时应用于小径管未焊透缺陷检测中,以研究其工程应用可行性。

1.1 数字射线技术

常规射线检测主要原理是以胶片接收射线辐射从而形成成像,通过胶片上的成像特征判断其内部缺陷性质并测量缺陷尺寸,而数字射线技术用成像板代替传统射线技术的胶片从而获得数字化图像,其检测系统通常由射线机、成像板、控制器及操作软件等组成。

文献[16]指出,使用数字射线技术进行金属焊接接头的缺陷检测时,在相同射线曝光条件下,随着射线穿透金属厚度的减少,在成像图上相应位置的灰度值会增加,利用这个原理,可以用未焊透缺陷处射线成像的灰度相对于母材部位的灰度增加量推算未焊透缺陷的深度尺寸。传统胶片射线检测技术一般使用底片的对比度来推算缺陷的自身高度(对于未焊透缺陷来说即为缺陷深度),而在数字射线检测技术中,受检工件数字成像的对比度也代表了射线穿透金属厚度差的识别能力,用ΔT/T(ΔT为可识别的厚度差,T为透照厚度)的百分数来表示。在工程上通常利用成像灰度值推算缺陷深度,并且认为在显示器屏幕上观察到的图像亮度与射线强成线性关系[16],即屏幕的亮度L与射线强度I的关系可写为:

L=KI

(1)

式中:K为常系数。被检工件的对比度为:

(2)

由式(1)和式(2)可以推导出,对由小厚度差ΔT引起的亮度对比度,见式(3):

(3)

式中:I为透射射线强度;μ为工件物质的线衰减系数;ΔL为ΔT引起的透射射线强度差。

在检测中可以选择合适的曝光参数,对缺陷及母材同时成像,通过计算得到缺陷的深度。

1.2 相控阵超声技术

相控阵超声检测技术采用多晶片组合而成的探头阵列来进行超声波的发射与接收,通过计算机软件控制晶片阵列中每个晶片时间延迟,控制脉冲发射使波束聚焦到特定的深度,并以一定的角度传播。其声束角度、焦柱位置、焦点位置通过电子控制在一定的范围内实现动态连续可调,可以实现线性扫查、扇形扫查和动态深度聚焦等功能[17-18]。

与数字射线技术不同的是,相控阵超声技术在检测时需要用探头楔块与工件接触的方式进行检测。相控阵超声技术对缺陷深度的定量精度较高,检测速度更快,与传统超声技术相比其缺陷信号的可读性大大增强,但在缺陷定性方面不如射线技术直观可靠。

2 焊接试件及其检测结果分析

2.1 焊接试件规格及缺陷尺寸

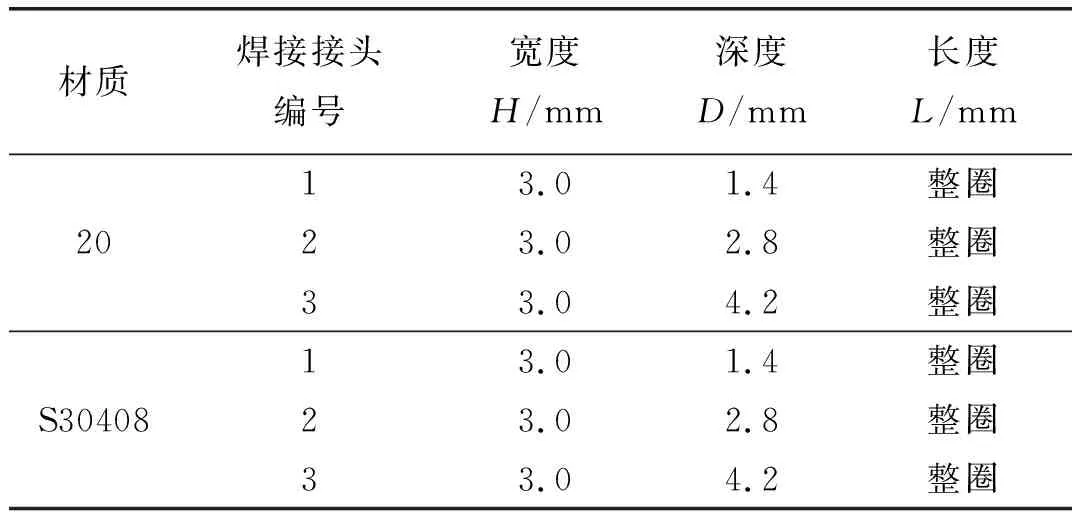

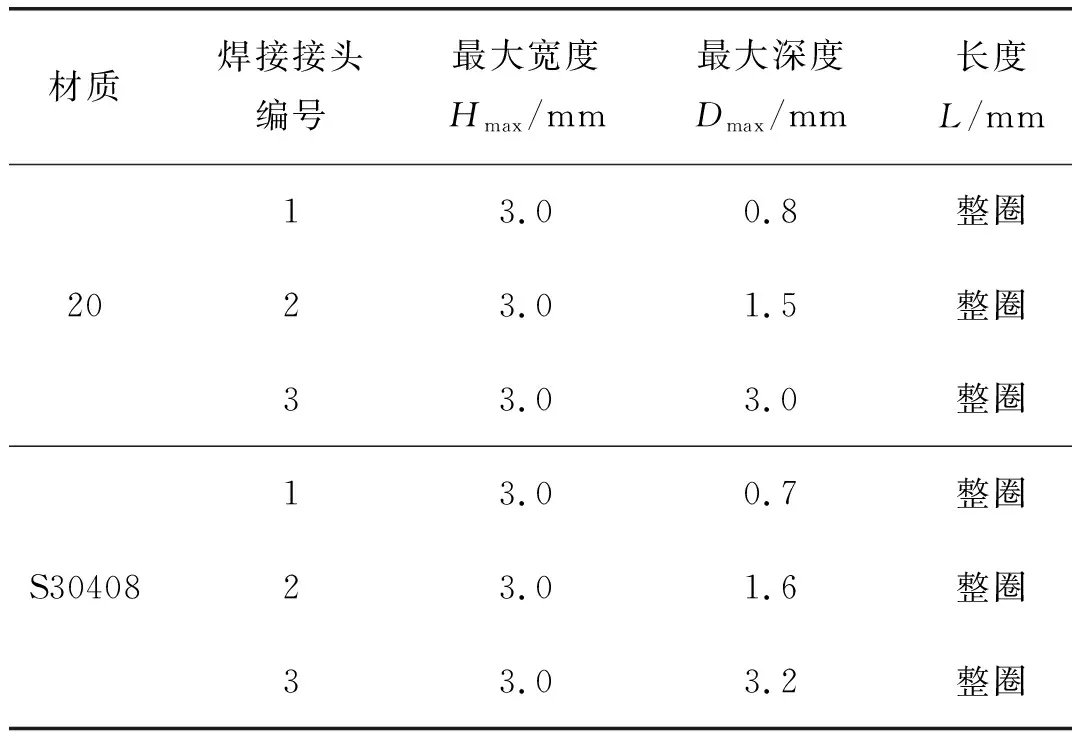

为便于进行测试和对比分析,加工了金属管道中常见的碳钢和不锈钢2种材质的焊接试件,每个焊接试件上预制了3条环焊缝,其中均含有未焊透缺陷。碳钢焊接试件母材牌号为20钢,不锈钢焊接试件母材牌号为S30408,试件母材的规格均为φ219 mm×7 mm,其具体的特征参数见表1。

表1 焊接试件参数表

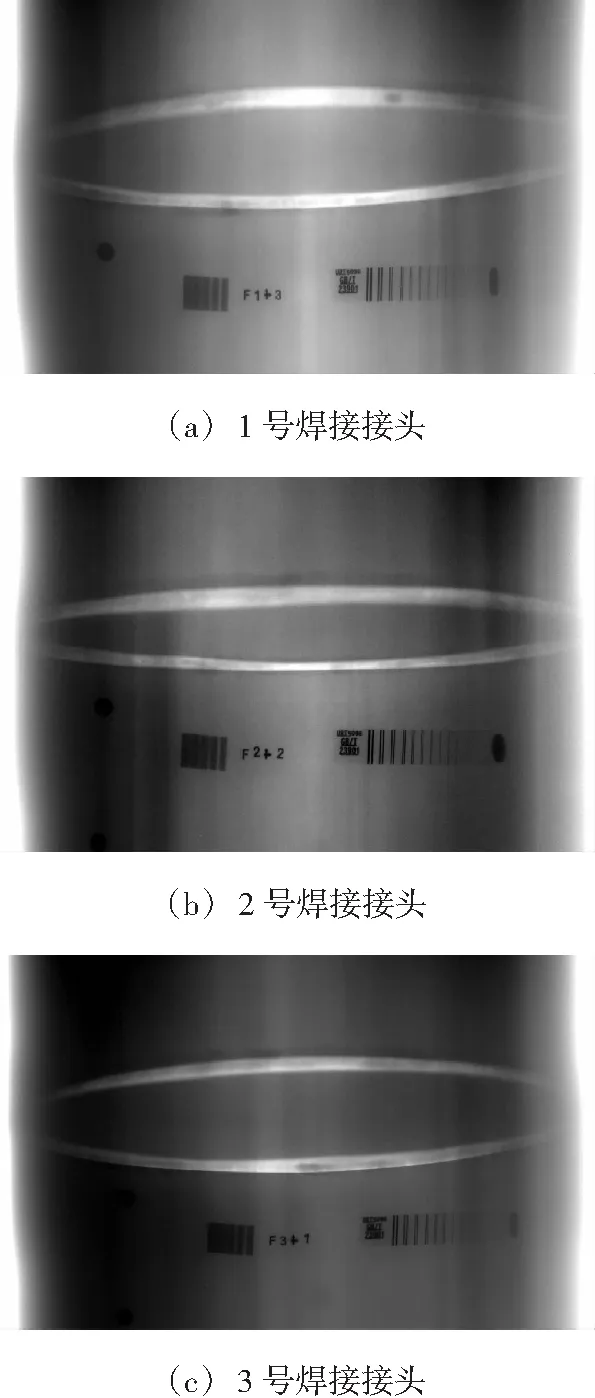

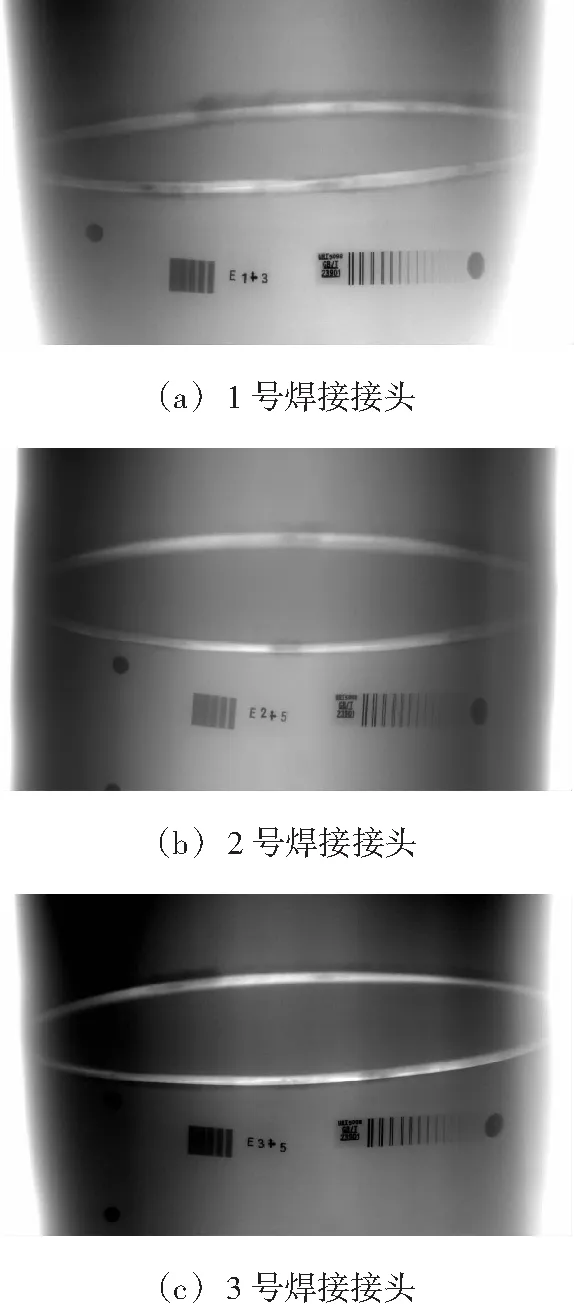

2.2 数字射线检测结果

采用数字射线技术对2种材质的焊接试件进行了检测,其成像结果如图1和图2所示。从成像结果来看,数字射线技术可以清晰地得到缺陷的投影形态,通过后处理软件获取母材及缺陷处某一点的灰度值,进一步换算得出缺陷的深度结果见表2。需要说明,深度参数的测量结果是根据射线成像上读出的灰度值直接换算得出的,未考虑焊缝余高影响(一般1 mm左右),其检测结果误差基本在1.0 mm左右,试验证明,DR技术测量得到的缺陷宽度参数与实际基本一致,因此这项技术对压力管道未焊透缺陷的定量是可行的。在实际工程应用时,应使用焊缝检验尺对焊缝余高进行测量,从而对所计算出的缺陷深度值予以修正。

图1 碳钢试件数字射线成像结果

图2 不锈钢试件数字射线成像结果

表2 数字射线检测结果

2.3 相控阵超声检测结果

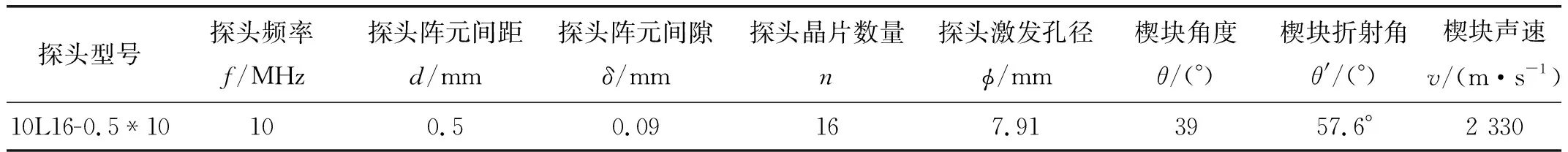

使用超声相控阵检测仪对焊接试件进行检测时,为提高检测精度与分辨力,在满足穿透能力的基础上选择了激发孔径小的高频探头,从而减小探头声场的近场区,使其更易聚焦。所选探头及楔块的参数见表3。

表3 相控阵探头及楔块参数

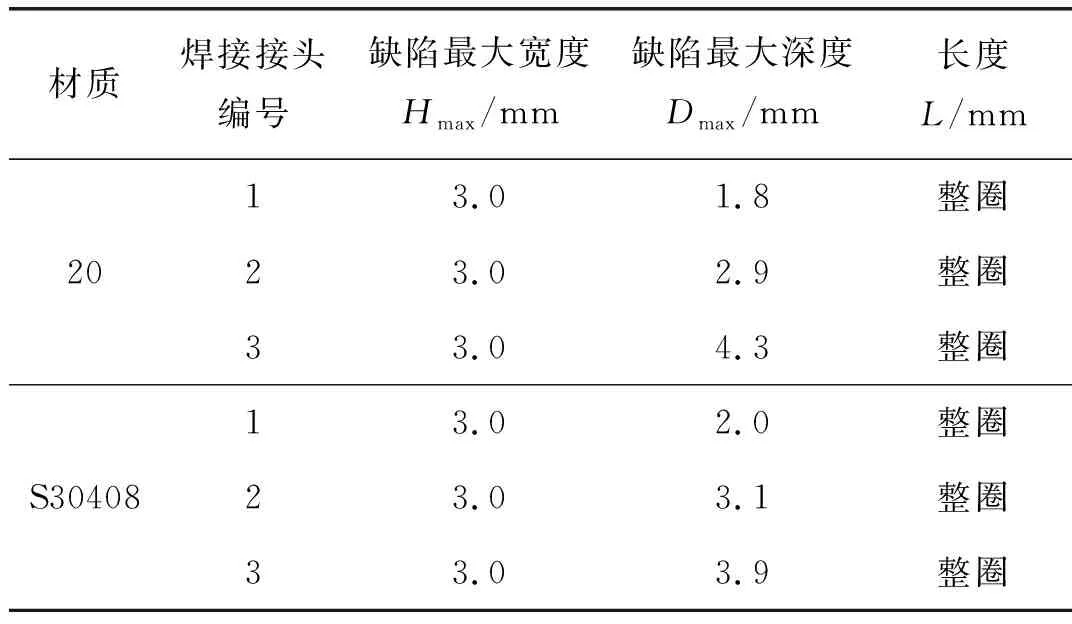

检测工艺方面,采用扇扫横波斜入射纵向垂直扫查,由于声束在管道外表面聚焦,采用3次波对焊接试件的焊缝进行检测。为避免偏转角过大导致声束变形从而影响灵敏度和分辨力,选择的扫查角度为40°~60°。焊接试件3个焊接接头的扫查结果见表4。

表4 相控阵超声检测结果

通过S扫结果焊缝中的未焊透缺陷位置被准确定位,通过C扫结果可以判断缺陷的位置和宽度,通过D扫结果确定缺陷的深度,缺陷的定量结果见表4。

从表4中的结果看,相控阵超声在确定未焊透缺陷的深度方面较为准确,目前相控阵的检测仪器主要关注埋藏缺陷的自身高度、长度、深度、幅值等参数,对于未焊透缺陷宽度和轴向位置的确定则需要在C扫图中凭借经验进行测量。不锈钢材料由于晶粒组织结构不同,超声波的穿透能力有较大的衰减,但从检测结果来看,对于常见金属管道的壁厚范围,其穿透效果和检测精度是可以接受的,如在工程中遇到特殊情况,如厚壁管的检测,则需要根据实际情况调整相控阵检测的工艺。

3 误差影响因素分析

每种无损检测方法受其检测原理的限制,其定量精度都会受到各种影响因素的制约。在工业无损检测工程应用中,追求绝对的准确意义不大,而应努力寻求一种能够被简便地应用于工程实践,并获得可接受精度的检测方法和工艺。在此通过2种无损检测方法的对比,对影响其精度的因素进行探讨。

用传统胶片成像射线检测方法,通过对比试块的方式对缺陷进行定量,文献[19]中可以使用的射线对比试块有2种,其中I型对比试块为小径管环焊缝专用对比试块,该对比试块需要根据被检测管道的规格来定制,并且只能确定未焊透缺陷是否超过允许的未焊透缺陷深度,理论上无法确定深度的具体值;II型对比试块为通用槽型对比试块,用于对深度1.5 mm以下的管焊缝焊接缺陷进行粗略定量。传统胶片成像射线检测技术在评定未焊透缺陷的深度时,需要依靠评片人员的肉眼将缺陷灰度与对比试块中各槽灰度进行对比,从而估读出缺陷的深度值,并且此时估读出的深度值还受到射线透照倾斜角度、焊缝余高、对比试块摆放位置等诸多因素的影响,未焊透深度值的定量误差有时会达到1~2 mm甚至更大。在日常的检验中,这种定量是不准确的,其结果如直接用于安全评价,安全风险较高。

与传统射线检测技术相比,数字射线检测技术的主要优点有:能够快速获得高质量的射线图片;安全性高,辐射剂量小;可以在现场进行快速有效的分析,并且在获得射线数字成像检测图像后,可以对数字图像做各种灰度变换处理[20-21]。可以使用控制曝光量,通过对比绝对黑度的方法,对缺陷深度进行精确的定量。在相同透照条件下,各模拟缺陷处绝对灰度值、相对灰度值与模拟缺陷深度值基本呈现线性关系,缺陷中心部位灰度与周围母材灰度相对值与环形缺陷深度成正比,因此在日常检测中,可以通过测量环形缺陷中心部位灰度与周围母材灰度,定量反推环形缺陷深度。在工程中需要进行未焊透缺陷深度值的精确定量时,可以通过数字射线成像读取未焊透部位与母材部位的绝对灰度值从而计算缺陷的深度,并应使用焊缝检验尺测定焊缝余高,对计算出的缺陷深度进行修正,以保证定量检测结果的更为准确。

相控阵超声技术在进行薄壁管道的检测时,一般要利用3次波进行检测,虽然可以达到一定聚焦效果,但是由于经过2次反射,有凹面反射也有凸面反射,使得声场发生了改变,从而导致检测不准。另外,相控阵超声使用-6 dB法进行缺陷定量,缺陷的取向、性质、表面状况、形状都会影响缺陷回波波幅的高度,从而影响-6 dB法的精度。在对裂纹、未熔合、未焊透等缺陷进行定量检测时,由于缺陷端部窄且尖,衍射波信号较强,可尝试采用端点衍射法进行缺陷深度测量,该法不受缺陷回波波幅影响,测量缺陷自身高度准确性高于相对灵敏度法,但对检测人员技能和经验有较高要求。

4 结论

(1)数字射线技术和相控阵超声技术在金属管道未焊透缺陷特征尺寸的定量检测方面,对于缺陷宽度和深度定量的准确度均可以满足在用含缺陷压力管道焊接接头安全评价的工程需要。

(2)数字射线技术在判定缺陷性质方面较有优势,其检测方式为非接触式,可在不拆除外保温层的情况下对高温或深冷管道进行在线检测,可用于压力管道的不停车检验,但其穿透能力会受到管道内部高密度液体介质(如有机热载体)的影响;相控阵超声技术的检测方式为接触式,在检测时其探头需要与管道表面直接接触,常温条件下其检测精度不受内部介质的影响,对于高温在线运行的管道,需要拆除外保温层并且配备高温探头,并应考虑温度对波速的影响。

(3)在工程实际中,检验检测人员应根据现场情况,综合考虑2种无损检测方法的优势和短板,合理选择无损检测方法以获得可信的检测结果。