离心泵汽蚀现象分析及防汽蚀技术研究

2023-01-15蒋昕

蒋昕

(利欧集团浙江泵业有限公司,浙江 台州 317500)

在原油的冶炼、各类液体的提取加工过程中,离心泵都有着非常广泛的应用。作为一种常见的传动机械运输装置,对其定期维护和保养,有助于延长离心泵的寿命及使用可靠性。但是,在实际使用过程中,汽蚀现象作为一种常见的安全问题,频繁存在于液体原油离心泵的运行过程中,对其日常维护、维修管理等带来不必要的麻烦。对此,有效地防止离心泵的汽蚀,不仅能够使装置运行得更稳定,而且能够延长离心泵的使用寿命。

1 汽蚀理论

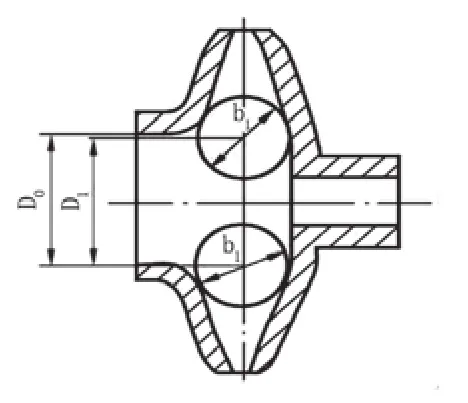

在离心泵运行过程中,通过叶轮传输臂之间的叶片在离心力的作用下会做出一定的径向运行,同时会做出相应的圆周运动。当泵内的流体从叶轮位置转向泵壳时,在叶轮的中心位置会形成一个低压区,此时,入口处阀门的液体会在大气压的推动下经过吸入管吸入泵体中,只要叶轮持续工作,那么液体就会不断地被吸入管吸收后排出,从而达到液体运输的目的。在工作过程中,离心泵会产生振动与噪声,从而导致扬程、流量和工作效率的下降,在进行检修时,我们通常可以发现叶片的进口位置出现明显的损坏或出现麻点,这些均是由汽蚀现象造成的,如图1为汽蚀现象的形成原理图。

图1 汽蚀现象形成原理图

图1显示的是汽蚀在流动区会形成一个低压的溢流区,在离心泵入口流出的气体没有充分获取叶轮内部的定量流动能量,因此,此时叶轮并没有将外界的热量直接导入。同时,叶轮的压力密度低于规定液体的气化溢流,这时叶轮就会不断地产生汽蚀阀和空化阀的现象。气泡的气化过程最终结果是会产生很多液体气泡,当这些气泡蒸汽进入低温及高压区的时候将会迅速破裂,周

围的气泡也会迅速地填充到原来气泡的空穴中,从而产生一种巨大的冷凝液体冲击力。当液体重新凝结后会形成汽沫液体,汽泡也会由此消失,在汽泡的破裂过程中,会出现极小的一部分汽泡是以附着在导流器组件上的形态,出现破裂后凝结形成汽泡液体,这部分汽泡液体就会像无数圆柱形的锤子击打金属表面,进一步对金属表面造成较为严重的汽蚀。

2 汽蚀参数

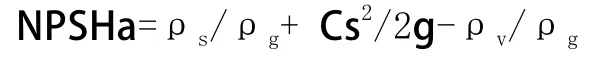

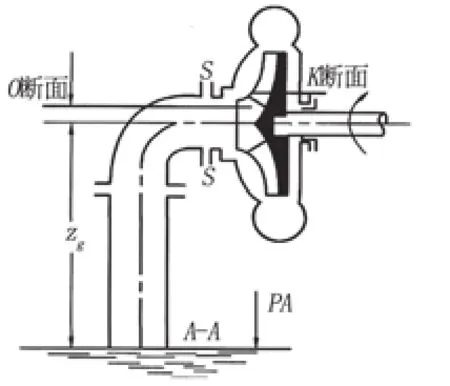

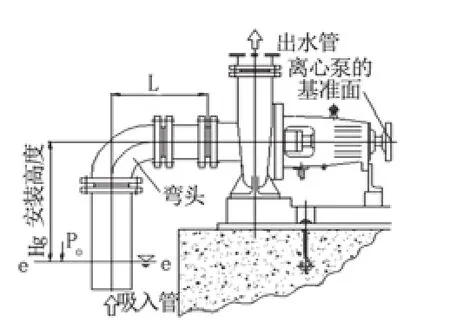

在汽蚀过程中,离心泵中的压力一般集中于叶轮进口附近的K点附近,发生汽蚀的标志为PK<PV,因此,汽蚀形成的一个充分必要条件是PK=PV,所以按照这个理论,要避免发生汽蚀现场就要满足PK>PV。由于在实际生产过程中K点很难监测,因此,在实际生产中通常通过控制离心泵的吸入界面S-S的压强以防止发生汽蚀现象的发生。另外,压强与离心泵自身的结构有关同时还与吸入装置息息相关,具体的汽蚀参数表现为必须汽蚀余量及有效汽蚀余量NPSHa,其中有效汽蚀余量NPSHa是指液体在经过吸入管路到达泵入口时的能头高于气化压力的能头,NPSHa的大小与管路中的流量及管路的参数有关,与离心泵的组成结构无关。

图2 离心泵的吸入装置

图3 离心泵的汽蚀性能曲线

3 离心泵汽蚀产生的原因

介质的状态在不同工况下是可以相互转化的,气态可以转变为液态,液态也可以在一定条件下转化为汽态,在一定的压力温度下,液体的分子可以转变为气体分子,此过程在物理学上称为汽化。产生这一物理现象的原因很多,最主要的有以下4点:第一,离心泵的进口系统中的液体被加温,导致离心泵的入口温度上升;第二,离心泵中的流量过低,造成离心泵体内液体的升温不正常,液体从泵体的叶轮中获取能量,从而引起液体的汽化;第三,大流量的进入导致叶轮的进口速度急剧增加,引起离心泵的进口到叶轮及进口管路中的压力增大;第四,离心泵系统的变化导致压力减小或进口管路堵塞。

图4 离心泵的特性曲线

图5 离心泵安装示意图

4 离心泵汽蚀造成的危害

在出现汽蚀后,离心泵叶轮内的交介质能量交换会受到干扰,此时,离心泵的流量-扬程曲线、流量-轴功率曲线及流量-效率曲线会出现明显的下降,导致过流器件损坏,从叶片的入口位置蔓延到叶片的出口位置,从最开始的麻点、蜂窝状的沟槽形状到最后的叶轮穿孔甚至破裂;并且,此时的离心泵会产生一定程度的内部噪音及气泡振动溃灭引起的噪音,在严重的时候甚至能听到类似鞭炮的响声,离心泵机组的进一步振动会加剧更多的气泡溃灭,在相互作用下会发生汽蚀共振现象。另外,离心泵汽蚀会造成其性能的下降,导致流体传递过程中能量转换受到干扰,在严重的时候甚至会直接中断离心泵的工作导致设备停机。

5 离心泵防汽蚀技术的应用

5.1 提高离心泵的自身抗汽蚀性能

在设计过程中,应合理优化改善叶轮的几何形态和整体结构。离心泵叶片齿轮的几何结构对于离心泵的对抗防御运动具有重要作用,在设计阶段合理优化叶片齿轮的几何结构能有效地抵抗防御影响,在对其几何结构改变后能从根本上解决汽蚀导致的设备老化等问题,主要的设计改造方向包括:第一,通过对离心泵叶轮的前驱动进口盖板半径以及进口曲率进行调整,对齿轮驱动进行延伸法改进以达到边缘延伸的目的,进一步提高叶轮的硬化侵蚀度;第二,可以通过设计优化叶轮叶片盖板中的内腔壁厚提升抗汽蚀;第三,设计初始通过优化叶轮的进口驱动盖板位置的内径达到减少汽蚀的概率;第四,设计选用材料时,采用防蚀材料及抗压材料,能达到既有效防止汽蚀延长离心泵寿命又能达到抗压的效果,离心泵本体采用的材料其化学、物理性质越稳定则说明抗压和防汽蚀的保护性能效果越好。

5.2 优化离心泵安装、使用和运行参数

(1)在运行过程中,对离心泵的转速进行调整可以一定程度上避免离心泵后期发生汽蚀的概率。

(2)可以通过在吸入管路的设计初期减少管道附件数量,增大吸入管道管径以及降低吸入管道内的水力流速等方法达到降低离心泵管道阻力的目的。

(3)在使用的过程中,要加强对离心泵的运维管理,在操作上要多加注意对离心泵的规范操作,避免由于人为因素的操作不当引起的离心泵汽蚀问题;在操作过程中要确保离心泵是在可靠的区间内运行的,在离心泵的流量较大时容易诱发汽蚀现象,因此,在使用过程中要定期进行设备流量的检测,同时离心泵的启停时间不能过长。在进行离心泵的启动动作中,为了降低启动电流,一般情况会关闭出口阀门的启动模型,但是如果出口阀门关闭时间较长,会导致机械热量损失,使得离心泵内传输的液体温度上升从而诱发汽蚀,对此应避免离心泵在运行过程中转速过高。

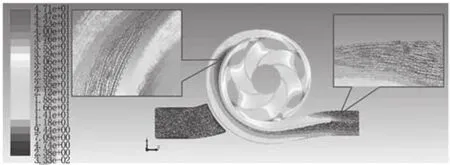

5.3 CFD技术改善离心泵汽蚀性能

在实际使用过程中,由于工况不确定及多种复杂情况的存在,通过常规方案提升与优化离心泵性能的效果有限,而通过CFD(临床计算水泵流体力学)可以大幅度提高设备性能。其主要特点是可以通过计算机模拟将实验数据与几何模型形成一个直观的计算模型(图6),具有可靠性强、可视性强的优势。

图6 离心泵汽蚀性能模型

6 结语

汽蚀现象是影响离心泵的使用寿命及正常运行的主要因素,其对于泵体实际生产影响巨大。技术人员应了解其发生机理,在实际过程中通过相关技术分析找到原因,制定相关的处理措施,以保证离心泵的正常运转,提高工作效率。