电站锅炉水冷壁管的泄漏原因及应对措施研究

2023-01-15赵文宇

赵文宇

(中国石油大庆石化公司热电厂锅炉车间 163714)

从电站的运行经验来看,造成电站非计划停机的主要原因是四管泄漏,超过事故总数的一半以上。四管泄漏严重威胁机组安全,造成资源的浪费,历来被电厂所重视。作为锅炉的关键部件,水冷壁管一旦发生失效,将会严重威胁锅炉运行安全,国内外已经开展了较为深入的研究,水冷壁管的泄漏形式主要有烟气侧腐蚀和水汽侧腐蚀2种,腐蚀发生后会随着时间的增长而扩大,假如放任腐蚀继续发展,就会造成水冷壁管失效 。

本文以某电厂030/17.5-YM9型号的600MW机组所使用的锅炉为例,该锅炉的蒸发量为1762t/h。水冷壁管形式为内螺纹管,在长期的运行过后,近期经常发生泄漏,本文将分析其泄漏原因,找到导致水冷壁管腐蚀的诱因,探索其失效机理,有针对性地提出相应措施,保障机组的运行安全,为其他水冷壁管失效问题提供借鉴。

1 试验

经检查,水冷壁管的泄漏位置为右侧第八根,泄漏处呈现明显的横向裂纹,并在漏点上方因高温产生爆管,尺寸为φ51mm×5.6mm,该水冷壁由20碳素结构钢制成,已累计运行9.7万h。如图1所示,水冷壁管泄漏处存在轻微结焦,裂纹长度10mm,但无明显变形,这些裂纹均处于向火侧。

图1 水冷壁管泄漏处

采用专用工具将上图1的水冷壁管纵向剖开发现管内壁残留黑灰色垢层,并可见贯通的横向裂纹,如图2所示。

图2 水冷壁管泄漏处内壁

采用超声清洗的方法清除管壁污垢后发现大量枝状裂纹,如图3所示,这些裂纹主要位于螺纹边缘,且处于向火侧,背火侧只存在一些点蚀而无裂纹,但这些点石依然位于螺纹边缘。

图3 水冷壁管裂纹与点蚀

如图4所示,失效部分的水冷壁管的壁厚无明显变化,向火侧呈现出由内壁向外壁延伸的腐蚀结构,深度达到管壁厚度的一半,并开始出现横向扩展。

图4 失效部分水冷壁管的横截面

采用进口光谱仪分析水冷壁管的化学成分,结果显示,该水冷壁管完全符合国家相关技术文件的要求。再利用金相显微镜分析其组织结构,如图5所示,该水冷壁管的显微组织为铁素体+珠光体,均符合国家相关要求,对于运行了9.6万小时的水冷壁管而言,珠光体球化等级符合水冷壁管运行经验,且向火侧与背火侧的组织结构相同。

图5 水冷壁管金相显微镜下的组织结构

如图6所示,水冷壁管失效处的管壁发生了明显的腐蚀现象,形成了多个带状腐蚀坑,向火侧蚀坑数量多、深度大,并呈现出穿晶形式的扩展裂纹,裂纹深度几个毫米,背火侧虽然也存在一定数量的蚀坑,但明显少于向火侧,且无明显扩展。

图6 失效管段向火侧和背火侧内壁的显微组织

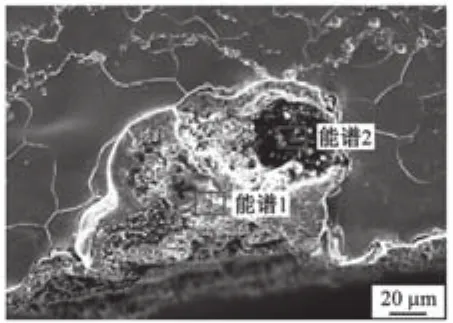

在电子显微镜下观察失效水冷壁管内壁垢层,如图7、8所示,可知垢层的主要成分为Fe元素,O元素和Cu元素。

图7 内壁垢层的SEM形貌及能谱

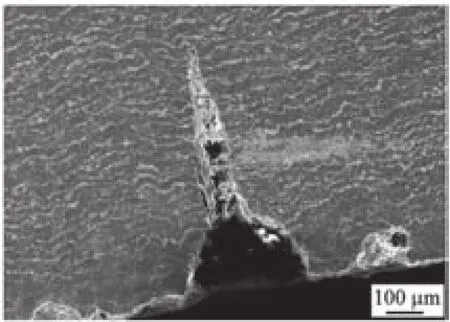

图8 腐蚀坑SEM形貌

如图9所示,水冷壁管失效处裂纹的主要成分为Fe的氧化物。

图9 向火侧裂纹的SEM形貌及EDS图谱

2 结果与讨论

水冷壁管内的氧化铁垢层大大提高了其热阻,使热量无法及时扩散至水中,受到持续高温的作用,并且螺纹与水垢还减弱了管内水的流通,使水内的介质大量沉积,高浓度的介质导致水冷壁管发生电化学腐蚀。

在长期的运行过程中,电化学腐蚀的程度逐渐增加,在上文的实验中发现,水冷壁管向火侧蚀坑数量多、深度大,腐蚀现象明显高于背火侧,对其原因进行分析可知:水冷壁管的向火侧与背火侧温差较大,温度高的一侧炉水浓缩的速度更快、浓度更大,温度低的一侧炉水浓缩的速度慢、浓度低,这时就会发生浓差电池反应,温度高的一侧是阳极,阳极反应导致金属的腐蚀速度大大加快。向火侧的温度更高,局部炉水电导率变大,腐蚀速度随着电流变大而加快,就形成了比背火测更加严重的腐蚀现象。由于向火侧与背火侧温差较大,还会引起电化学反应,背火侧是阴极,触发了阴极金属电化学保护作用,降低了腐蚀速度。

在显微组织试验中显示向火侧蚀坑数量多、深度大,呈现出穿晶形式的扩展裂纹,裂纹深度几个毫米,而背火侧虽然存在一定数量的蚀坑,但明显少于向火侧,且无明显扩展。如图10所示,沿着向火侧裂纹掰开水冷壁管观察其断口,可见裂纹的起点为内壁蚀坑,且呈放射状扩展,显示了明显的疲劳断裂形貌,这是因为向火侧的水冷壁管长期处于交变热应力的作用下,由蚀坑开始发生了疲劳裂纹。在长期的运行中,受热疲劳载荷反复作用,裂纹逐渐扩展,最终贯穿水冷壁,形成了外壁横向裂纹。此外,裂纹表面还附着着垢层,受到氧化腐蚀的作用,在交变载荷与氧化腐蚀的双重作用下,疲劳裂纹附近的介质不断沉积,形成了恶性循环,导致裂纹的速度逐渐增加,在近期出现多起水冷壁管泄漏事故。

图10 向火侧水冷壁管断口SEM形貌

随着我国能源格局的不断优化,调峰电源的需求量增大,火电机组调风适应能力强,已成为调峰电源的主力,致使机组需要经常启停,负载的升降也成为常态。这种变化会引起水冷壁管所受的温度波动增大,对水冷壁管造成一定的冲击,受到交变应力的作用,长期处于这种状态下,水冷壁管的向火侧容易产生疲劳裂纹,向火侧还受到电化学腐蚀的作用,因此,向火侧的腐蚀和裂纹情况要比背火侧严重许多,致使向火侧经常发生泄漏。

3 处理措施

腐蚀和疲劳裂纹都是缓慢发生的,需要长时间的积累才能导致水冷壁管泄漏,机组日常运行时,就要定期开展安全评估,将运行环境恶劣的部位作为重点评估对象,一旦发现损伤程度达到更换标准,要立即进行更换。腐蚀和疲劳裂纹造成的泄漏可以从引起泄漏的原因出发,采取有效的措施阻止或延缓泄漏的发生。

定期对锅炉进行除垢作业,在锅炉水中加入添加剂,在水冷壁管内壁形成保护膜,阻止水垢的形成,预防腐蚀的发生。

监测锅炉水的水质,定期测定锅炉水的成分,控制水中的氧含量,保证锅炉排污装置正常运行,监测锅炉水中的金属离子含量,加入中合剂消除过多的金属离子,降低水冷壁管内的污垢附着。

严格按照锅炉运行制度控制锅炉的起停速率,使锅炉负荷变化平稳,尽量避免频繁启停,降低因频繁启停引起的热应力损害。

4 结语

(1)水冷壁管的泄漏处呈现明显的横向裂纹,该水冷壁已累计运行9.7万h,由20碳素结构钢制成,显微组织为铁素体+珠光体,珠光体球化等级符合水冷壁管运行经验和国家标准,且向火侧与背火侧的组织结构相同,说明水冷壁管的泄漏原因与材料本身的质量无关。(2)水冷壁管失效处的管壁发生了明显的腐蚀现象,形成了多个带状腐蚀坑,向火侧蚀坑数量多、深度大,内壁垢层的主要成分为Fe元素、O元素和Cu元素,受到持续高温的作用,螺纹与水垢减弱了管内水的流通,使水内的介质大量沉积,高浓度的介质导致水冷壁管发生电化学腐蚀。(3)沿着向火侧裂纹掰开水冷壁管观察其断口,裂纹的起点为内壁蚀坑,且呈放射状扩展,符合疲劳断裂形貌,由于向火侧的水冷壁管长期处于交变热应力的作用下,由蚀坑开始发生了疲劳裂纹,在长期的运行中,受热疲劳载荷反复作用,裂纹逐渐扩展,最终贯穿水冷壁引起泄漏。(4)向火侧与背火侧温差较大,温度高的一侧炉水浓度大,温度低的一侧炉水浓度低,发生浓差电池反应,导致向火侧金属的腐蚀速度大于背火侧。向火侧承受的温差更大,受到交变热应力的作用更强,更容易产生疲劳裂纹,导致向火侧更容易发生泄漏。