石油钻机电气控制系统功能优化研究

2023-01-15杨冬波毕明明

杨冬波,毕明明

(1.渤海石油装备制造有限公司辽河钻采装备分公司;2.长城钻探工程有限公司钻井二公司,辽宁 盘锦 124010)

石油钻机是一种功率较大的联合装置,主要由机、电、液、气等设备组成。它是当前各地油、气田开采实践中的一种专业设备,自身要持续改进发展,只有这样,才能让更好地满足钻井现场作业要求。纵观钻井电气控制系统数十年的发展历程及应用现状,可以把该系统细化成不同分系统,借此方式使电气控制系统综合性能的规划设计与生产制造更加规范化,确保使用的安全性、可靠性。既往绞车、泥浆泵变频传动方案运用油气开采活动中均表现出不同程度的缺点,理应参照现场实际情况有针对性的改善部分功能,以提升各机构的工作效率,进而为我国石油工业发展创造更多的机遇。

1 石油钻机电气控制系统的构成

1.1 柴油发电机组分系统

结合调查资料,目前国内5000m及其以上的深井现场作业时通常运用多台机组进行,单台机组容量1750KVA左右,其主要为钻机提供达到600VAC,3,50Hz或60Hz电力支持,IT系统是600V电力实现安全供电的重要基础。柴油发电机组的功能主要集中在以下几点:(1)实现独立机组的发电管理控制,实质上就是控制运转速度、电压水平;(2)辅助不同功率、型号的机组达到并网运转,确保负荷调配的均衡性;(3)保护性功能,主要体现在欠频、欠压、功率限制及过载等诸多方面;(4)接入、呈现与计量外部电网供电;(5)配置600VAC电力资源。

1.2 主传动控制分系统

该分系统实质上就是绞车、泥浆泵与转盘等构造组合而成的电控系统。目前,国内投产的大多数钻机运用的是直流或交流变频式电机,为了使结构及功能设计、后续运行维护等工作顺利推进,同套装置的设计制造均应用了同类型的电机设施,所以从这个角度分析,主传动控制类型也有两种,即直流与交流变频控制。大部分绞车内部安装了两台电动机实现协调驱动,电机设备被叫作DWA与DWB,以上电机产品均是两台变流设备驱动运作。直流电机驱动能实现的功能有:各台电机均存在两套整流装置调控;各电机均能单独运作,也能共同工作;DWA电机具备正、反转功能;DWA运行期间能具备快速减速的功能。

1.3 电机控制中心(MCC)分系统

这种分系统的电制有两种类型,其一是400VAC,3φ,50Hz,其二则为480VAC,3φ,60Hz,前者多被用在中国,后者在欧美部分发达国家表现出良好效能。钻机中MCC分系统隶属于二级电源的范畴,通常是变压器转换而得的。部分企业生产中还加装了微小型发电机,主要发挥备用功能。实际设计时,在断路器设备的协助下两组电源协同为MCC分系统提供电能,断路器自身以互锁形式发挥一定维护功能,借此方式杜绝发生两组电源同时上网的情况。

1.4 司钻操作分系统

这种分系统等同于钻机的人机界面,被公认为司钻控制系统的一个主要构成部分。无论是基于哪类传动模式构建的司钻操作台,其使用功能是一致的,即显现设备当前运行状况,运用调控司钻的形式达到控制目标,其本质是发生与传送各种信号。在科学技术持续进步的背景下,电动化钻机产品陆续开发和投产,电气系统运作时能外供一个简易式人机界面,实质上就是司钻控制分系统,即司钻台。

2 钻机电气控制系统的功能优化

2.1 绞车的变频传动系统

2.1.1 传动系统

当前绞车的变频性能不断改进,已由传统直流转变为变频驱动,其特点主要有2个:一是传统机构更具简洁性;二是司钻操控形式和人体工程学的设计理念更加契合。

2.1.2 比较变频传动与直流传动绞车的性能

两者在实际应用性能方面还表现出一定的差异性,变频传动的起下钻工况下工作周期相对延长方面,既往有资料记载,直流、变频传动方案的带钻杆下放时间平均约为25s、40s,以致单口井的生产周期被拉长。不考虑现场工况、机具设备操作工人技能水平的差异,可以初步得出以下结论:和直流传动形式相比较,变频传动起钻、下钻周期分别超出了20s、10s左右,超出的时间主要来源于大钩的下放过程。

2.1.3 优化

与直流传动相比,交流变频传动下作业周期有所延长这是设计方案内固有情况,成因主要有以下2点,一是传动机构的差异性,二是绞车控制措施由一定差别,后者是直接原因。因为电机最大运行速率时绞车下放速度明显慢于其自由下放的最大速度,与直流传动作对比,变频传动在下放工况中暴露出更明显的缺点,因此,很多用户对变频传动性能改进方面提出较高的要求。

对于传动机构的差异性,当前尚无有效措施进行优化处理,但可以对控制方法进行再设计,借此方式缩短绞车设备的实际下放周期,增强其响应性能,这样其也会相应缩短直流传动之间的差距,设计内容主要包括如下几点:(1)将辅助型装置加装在变频传统方案中,以强化其减速性能;(2)整改绞车下放的管控能力,循序渐进达到下放的自由化,无需电机进行拖动。

不管是哪种类型的传动系统,盘刹是绞车常用的主刹车设备,基于变频器控制电机达到绞车的辅助刹车及减速,可以借鉴直流传动下的绞车辅助刹车及减速实施方案,即运用电磁涡流以及伊顿刹车形式。

关于绞车控制方式的优化问题,用西门子变频器与变频电机完成,可以尝试从如下2个方面做出调整:一是调整下放控制方法,在传送出下放信号后,变频器不处于调速输出态,自身于输出封锁模式下运转,在这样的工况下电机不受控制;二是整改下放至停止状态的管控办法。常规设计中,如果下放指令值降到“0”时,绞车随之制动且会以减速形式进到“悬停”状态。实施完善措施后,通过投用辅助刹车设备去实现减速功能,变频器延时一段时间投用自身会快速步入“悬停”状态。

2.2 泥浆泵的变频传动系统

2.2.1 变频驱动系统的传动性能的缺点

尽管泥浆泵的变频传动系统在性能上存在着一些缺点,但在规划设计系统时,通常会把性价比作为一个重要的考察指标,因此,泥浆泵的传动设计方面也存在较大的完善空间。变频器的造价在钻机电气控制系统总造价中占比约为2/3,而用于控制泥浆泵的变频器在总变频器容量的1/2以上。总之,变频器的成本造价和容量大小之间存在着对应关系,要着重考虑性价比,减小变频器的容量是未来功能优化设计的一个重要方向。

2.2.2 双馈电机调速系统

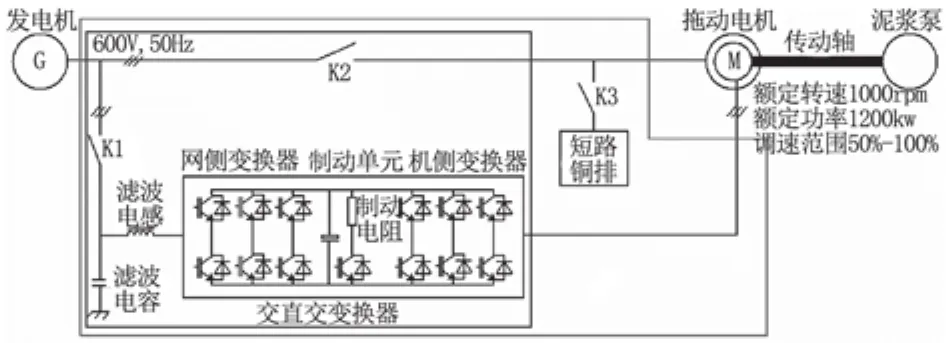

双馈电机调速自身为一种新型调速系统,运行模式有直驱式和双馈式两种。第一种运行模式最大的特点是电机定子短路,转子和变频器相连接;第二种模式中,电机定子、转子分别连接电源、变频器。调速控制系统结构见图1。

图1 双馈电机的新型调速系统结构图示

蓝线范畴中是普通型的双馈电机变流器,主要由交直交变换器、滤波电感与电容、K1与K2开关构成,前三者分别用于调控供电、并网控制系统及交直交变换器,K1为交直交变换器提供电能,形成母线电压,与K2开关的功能主要集中在调控拖动电机的定子并网上。

红线范围为使用功能改进后构造出的新电机变流器。其内安装了双馈变流器、开关K3以及短路铜排。K2、K3开关均控制着变流器的运转行为,K2合拢,K3开关断离时,变流器以双馈模式运转;断开K2,闭合K3时,变流器则处于直驱运行模式下。

针对泥浆泵设备的运行工况改善其控制方式,主要采用如下办法。

(1)调整转子移相控制的方位:转子实质上就是同步控制,把电源电压形成的相位角作为基准,精准探寻到转子线圈的空间方位角,借此方式降低定子并网环节的冲击电流。从理论上讲,以上过程应在直驱模式进到双馈运行移相控制之前,但鉴于移相控制会耗用较长时间,以致该模式切换环节转速下降较快,对母线电压提出更高的要求,也不利于降低系统容量。因此,在直驱模型之前执行移相控制过程,基本会对用户使用效率产生负面影响。

(2)整改由从直驱进入双馈模式的控制方法:执行初设计方案时,当运转速度在切换转速nt1以上,直接封锁处置机侧脉冲。基于仿真分析过程发现,虽然转子电流值在极短时间内降到零(5ms左右),定子电流衰减过程平缓进行,其时间常数约1.5s,这也是模型切换环节中转速下降很多的主要原因,造成系统容量很难显著下降。为了扭转以上现象,运用矢量控制法把转子转矩电流分量迅速降到零(100ms左右),且要确保励磁分量值恒定,只有这样才能快速断离开关K3。

3 钻机电气控制系统方案的优化设计

结合ZJ70/4500DB 钻机电气控制在使用功能方面提出的要求,对系统的各分系统方案进行设计优化。

3.1 柴油发电机组

该分系统由4台发电机组控制柜与1台辅助型控制柜构成,主要被用在柴油发电机组发电、并网运行的控制领域,并为600VAC,3φ,50Hz交流母排输送电能,600V基于IT系统实现接地。系统运行期间能同时实现交、直流接地检测、功率约束、变压器供电等诸多功能。动力接口还具备为外系统电网供电的性能。

3.2 主传动控制

该系统运用SIEMENS公司生产的S120系列交流变频调速装置实现控制目标。因为优化整改了泥浆泵的控制办法,用于调控泥浆泵电机的逆变器容量是原设计方案的50%左右。因此,整流单元的容量也降低,本项目方案运用3台整流单元把600VAC 交流电转变成810VDC直流电,将其安全输送到直流母排以上。随后逆变单元转换直流电,用于驱动绞车、泥浆泵电动机的运作过程。既往有生产实践证实,系统具备的拖动能力符合各设备的传动需求。

3.3 MCC

MCC是GCS与GGD型低压配电柜组合而成,功能主要集中在帮助发电机与主变压器完成电力进线,TN-C系统是其达到可靠接地的基础,还能给灌区电机、照明及生活用电类设备供电。MCC分系统内配备2台断路器,均带有LI 固态跳闸保护设施,分别执行主变压器副边、柴油发电机组的进线控制管理任务。各台柜体均能外供模数达到11的空间单元,高于200A或30KW配电单位要占用2模数的空间单元,一般要为其配备56路回路。

3.4 司钻操作

该分系统为现场司钻职业提供一个相对较稳定的操作平台,基于司钻台司钻能稳定操作绞车等设施。功能优化后的司钻操作分析同配备了状态灯指示盘、仪表指示盘、开关及按钮控制盘、1套Z 型增压防爆装置等。

3.5 自动化监控(PLC)

西门子 PLC(S7-300)是该分系统的核心部分,实现对以上四个分系统状态信号的采集、传递。以司钻台作为基础精准操控电控气、电控机,具备监视设备运行状态、系统故障报警等功能。PLC是PLC分系统的核心构成,基于一用一备的“冷备份”设计方案,借此方式将PLC故障给系统运行效率带来的影响降到最低。

4 结语

本文把石油钻机电气控制系统功能优化作为论点,分别探究绞车与泥浆泵变频传动系统的性能优化策略,并规划设计了一个相对较完善的电气控制系统方案,其宗旨在于提升钻机设备控制系统的综合性能,确保其现场使用的安全性与可靠性,其能显著提升变频传统的电控性能,经济性较高,确保设备的性价比处于较高水平,具有良好的发展前景。